大型煤制甲醇装置合成压缩机防喘振系统的改造措施

杜 霞

(河南龙宇煤化工有限公司,河南永城 476600)

大型煤制甲醇装置合成压缩机防喘振系统的改造措施

杜 霞

(河南龙宇煤化工有限公司,河南永城 476600)

针对合成压缩机在运行中经常出现的防喘振换热器泄漏、查漏工作难度大、消漏效果不明显等问题进行分析;从如何摒弃防喘振换热器,同时又能稳定合成压缩机运行这一方面着手,在工艺理论和设备优化上进行研究分析,并制定工艺改造的措施,改造结果表明:消除了设备内漏、检修吃力的问题,改善了循环水质,系统恢复正常运行,从而达到稳定生产、降低消耗、延长运行周期的目的。

甲醇装置;合成压缩机;喘振;改造措施

doi:10.3969/j.issn.1004-8901.2016.04.017

河南龙宇煤化工有限公司合成气压缩机是对来自低温甲醇洗和氢回收装置的新鲜原料气以及来自合成工序的未完全反应的循环气进行升压,升压后的气体送往合成塔进行甲醇合成。其采用的是蒸汽透平离心式压缩工艺,来对合成原料气进行升压和输送,该工艺具有蒸汽热利用效率高、单机能力大、自控水平高、运行平稳和占地面积小等特点。

1 工艺流程

1.1合成压缩机工艺流程

合成压缩机工艺流程为来自低温甲醇洗的净化气(30℃、3.15MPa(g)、137 000 Nm3/h)与来自氢回收装置的富氢气(60℃、3.15MPa(g)、12 387Nm3/h)混合后,进入合成气压缩机的新鲜气入口分离器,然后进入新鲜气压缩段,经过六级压缩后,气体压力升高到7.54MPa(g)(温度为163.3℃),进入合成气压缩机的循环压缩段入口;来自甲醇合成工序的循环气(40℃、7.54MPa(g)、740 000 Nm3/h),进入循环气的入口分离器,然后进入循环压缩段的入口,与新鲜段来的气体混合后,进循环段压缩至8.2MPa(g)(71℃),然后送去甲醇合成工序。

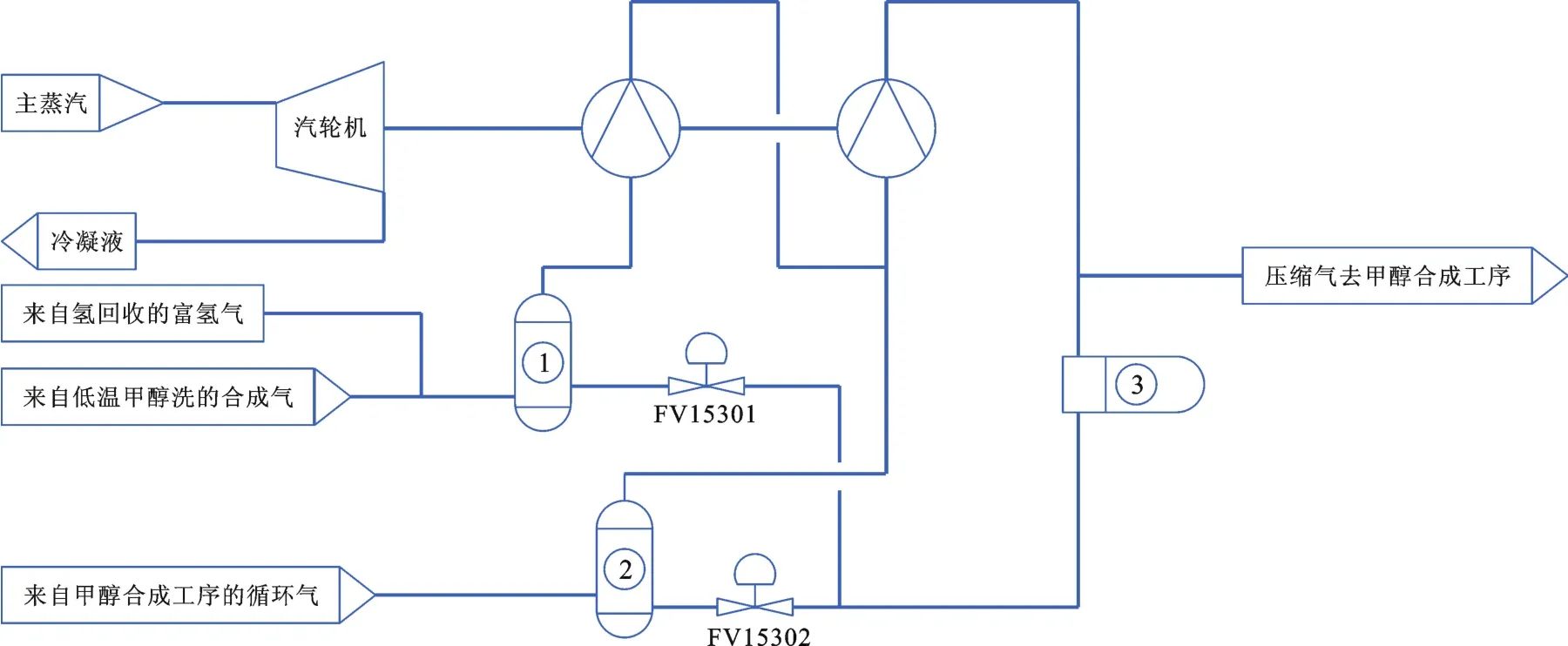

合成压缩机的工艺流程为:出压缩机的部分工艺气体,先经过旁路冷却器的壳程,被管程的循环水冷却至40℃;然后分成两股:一股进入新鲜气的入口分离器,另一股进入循环段的入口分离器。合成压缩机的工艺流程见图1。

图1 合成压缩机的工艺流程

1.2防喘振流程

离心式压缩机在工作时将从轴向进入叶轮的气体经高速甩出,气体进入扩压器后流速迅速降低,压力升高,从而进入下一级叶轮进行逐步压缩。由于叶轮连续旋转,气流也是连续不断地被送往下一级,而当压缩机的入口气量突然减少时,进入叶轮和扩压器流道的气量和流向就会发生变化,形成涡流,造成压力下降;而此时排气管内较高压力的气体便会倒流,倒流的气体会补充入口流量的不足,使叶轮又恢复正常工作,从而重新把倒流回来的气体压出去。这样上一级的气体流量又会减少,压力又突然下降,高压气体又会倒流补充。如此周而复始,在系统中产生了周期性的气体振荡现象,这种现象称为“喘振”。喘振的发生,会造成压缩机叶片的振动,并可能损坏轴承和干气密封,甚至会造成机组停车或者更加严重的事故。因此为了方便开车和防止喘振的发生,压缩机必须设有防喘振旁路。

防喘振冷却器采用管壳式换热器,工艺气走管程,循环水走壳程,因合成气中有微量粗甲醇,整体呈弱酸性,加之循环水系统长期腐蚀,该换热器自2011年4月出现泄漏后,问题频发,泄漏后河南龙宇煤化工有限公司也进行了多次维修,至今消漏效果不佳,泄漏量一直偏大,总是存在消漏没多久就重新泄漏的现象。这对安全生产及系统节能降耗造成了极大的威胁,尤其是在设备消漏需动火作业时,极易发生着火、爆炸等事故,对安全生产及系统节能降耗造成了极大的威胁。

2 防喘振系统存在的问题分析及改造措施

2.1问题分析

由于冷却器是合成气和循环水换热,泄漏的煤气和甲醇进入循环水系统,对循环水系统的稳定运行构成极大的威胁,公司在换热器泄漏期间要求所有循环水管线的作业全部升级管理,特别是动火作业;此外由于合成气中含有甲醇,进入循环水系统之后微生物大量繁衍,水质明显恶化,大部分换热器出现换热效果差的现象,部分换热器腐蚀速度加快,而且循环水中投加的药剂量较之平常大幅度上升,对装置安全和生产成本控制都带来了极大的威胁。

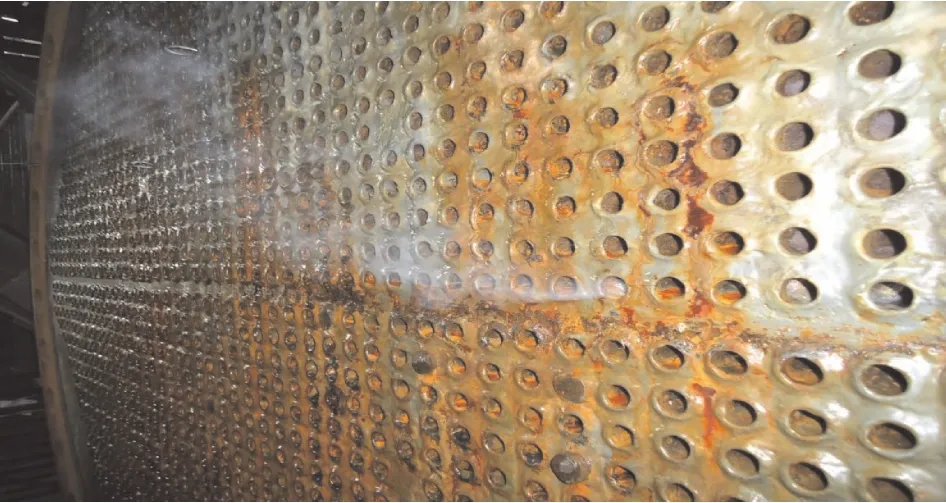

合成气压缩机防喘振冷却器长期泄漏,前后进行7次查漏、消堵,因换热器所处的位置和工艺条件限制,查漏效果差,检修难度大,每次检修用时4天左右,给公司生产经营目标也构成很大压力;后来,公司决定进行设备更换,但新设备应用两个月后又发现泄漏。新换设备的泄漏情况见图2。换热器泄漏期间,有效气损失增大,至少损失甲醇1.05 t/h左右,水耗、成本均大幅度增加。追究其原因,主要是受工艺介质影响,换热器冲刷、腐蚀大、泄漏频繁,这也说明单单依靠设备消漏以及更换设备不能解决根本性问题。

鉴于防喘振冷却器存在的严重安全隐患,去掉该换热器是解决问题的根本途径。而合成气压缩机是合成系统的动力设备,防喘振在机组运行中又是不可或缺的部分,缺少防喘振的离心机组是无法开车的,并且防喘振冷却器是稳定和平衡机组热负荷非常关键的设备,缺少防喘振冷却器,机组无法平衡热负荷,易造成压缩机缸体超温,损坏设备。因此如何摒弃防喘振换热器,同时能稳定合压机运行就成为我们重点研究的内容。本改造就是从影响压缩机喘振的流量和温度方面进行考虑,用一支冷激反应气管线代替压缩机自身防喘振回路。

图2 新换设备的泄漏情况

2.2防喘振工艺分析及改造方案

2.2.1防喘振工艺改造可行性分析

合成系统的工艺流程简单来说,就是合成压缩机压缩末端出来的压缩气经过加热后进入合成塔,在催化剂的作用下进行反应,反应气经过三级换热、降温后进入甲醇分离器。分离后的液体(浓度约为95%的甲醇)送往精馏装置进行精制,分离后的气体去向分两部分:一部分返回合成压缩机循环段入口;一部分进入氢回收进行氢气回收。出氢回收的非渗透气体去燃料气管网,回收的渗透气(氢气)与来自酸脱的新鲜气一起进入合成压缩机压缩段入口。

由此可以看出,合成气压缩机在整个合成系统中是作为动力设备而存在的,由于其自身工艺系统与合成装置直接相连,特别是氢回收渗透气管线与压缩机一段进口相连的设计,恰好可以将整个合成装置作为一个整体,看作是合成压缩机的庞大防喘振系统,这无疑是给防喘振回路的改造创造先天条件。

若将合成气压缩机放入到整个合成系统中考虑,那么合成装置作为压缩机的防喘振系统,送到合成压缩机的防喘振气量能否满足生产需求(即送往合成气压缩机一段的循环气量能否提供足够的冷量平衡掉压缩机的热能)是改造成功与否的重要依据;同时经设计院核算,理论上该气量至少为5万m3/h。我公司对氢回收系统以及合成系统正常运行时的数据进行收集分析、核算后,发现氢回收渗透气管线送往合成压缩机的气量约为7.6万m3/h。因此,此项改造理论上是可行的,只要调节好合成循环气的气量,完全可以既满足旁路防喘振冷却器,又满足机组热负荷的要求。为此我公司决定将该冷却器去除,并用合成装置替代防喘振冷却器。

2.2.2改造方案

该项改造共分为以下两个部分。

(1)将冷却器封头拆掉,直接把冷却器进口和出口用法兰短接起来。冷却器旁路见图3。

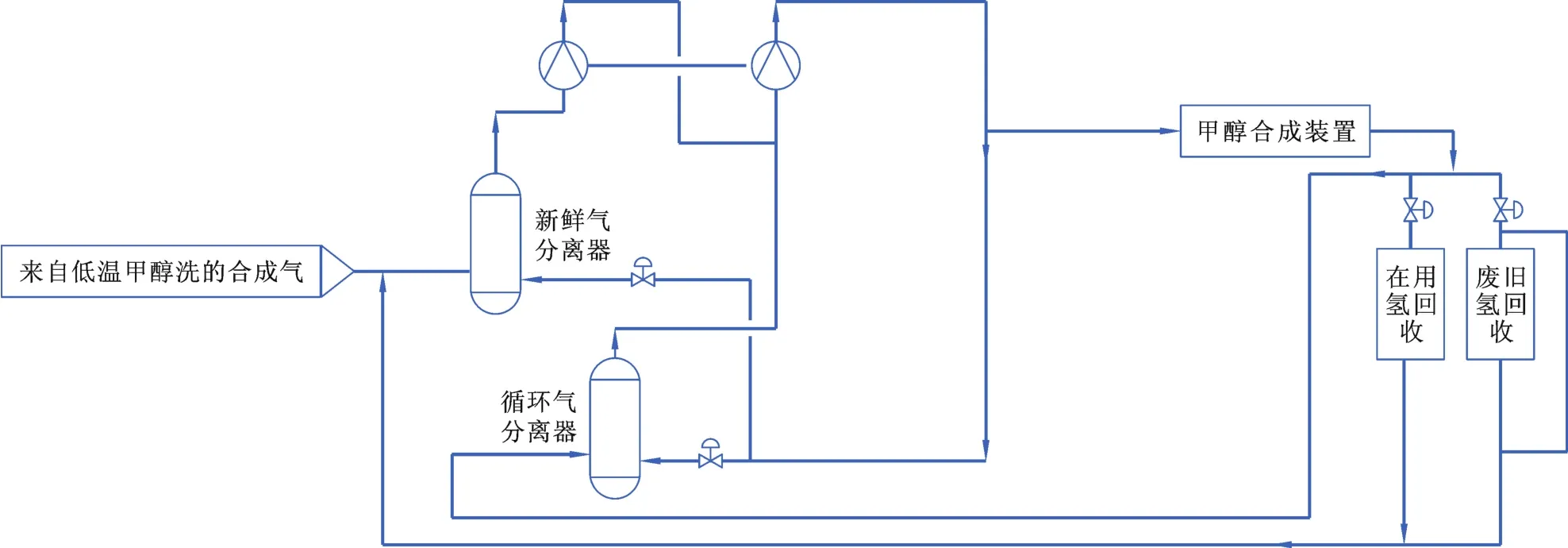

图3 冷却器旁路

(2)冷却器旁路之后,防喘振回路气体温度上升至压缩机出口温度,这必然会引起压缩机整个压缩热平衡的恶化,造成机组损伤甚至损坏。为避免这种情况的发生,我们将合成系统的甲醇水冷器作为压缩机系统的冷却器。从甲醇水冷器出口、甲醇分离器的气相中引出一根管线去压缩机入口,作为冷线喘振回路使用。

为实现资源利用最大化,达到“修旧利废”的目的,我们利用废旧的氢回收装置,直接将膜前管线与渗透气管线连通,用入膜气调节阀作为压缩机冷气喘振回路的调节阀。改造前后对比见图4、图5。

3 改造后的实施效果

(1)防喘振冷却器旁路之后,压缩机一段进口温度在冷线防喘振未投用时能够超过70℃(设计值为40℃),出口温度超过230℃(设计值为165℃),远超设计指标;将冷线投用后,去压缩机一段的冷线防喘振回路气体温度在30~40℃之间,气量8万Nm3左右,入口也控制在45℃以内,出口温度153℃,满足设计要求。

(2)防喘振系统改造完成后,冷却器日常检修维护费用消失。从该换热器发现泄漏至今两年多的时间里,共进行了7次检修查漏,由于是高压重点设备,每次外协检修费用和备件费用6万元左右,右,每年检修、维护费用在15万左右;此外在内漏的这两年多时间里,该设备本体进行一次更换,设备制造成本69万元,改造后节约了此项费用。

图4 改造前

图5 改造后

(3)设备泄漏期间,换热器回水中甲醇含量在20~100mg/L左右(管程介质为合成循环气和新鲜煤气的混合气,混合气中甲醇摩尔含量约0.4%,甲醇密度为786.47 kg/m3),总用水量970m3/h,每小时从混合气中泄漏到循环水中的甲醇总量为(以回水中甲醇20mg/L计算):

则折合为体积:

损失的煤气量为:

其中煤气中有效气组分(CO+CO2+H2)在70%左右,所以实际损失的有效煤气为:3 390× 0.7=2 373 Nm3,以吨甲醇耗有效气2 300 Nm3以及回水中甲醇最低泄漏量20 mg/L计算,损失甲醇量为:2 373/2 300+19.4×10-3=1.05 t/h,按照每次从出现泄露到停车检修消漏,期间平均监护运行周期为45 d,则共计可以减少甲醇损失:45×24×1.05=1 134 t。

(4)改造完成后,循环水系统水质有了明显的改善,药剂投加量(仅统计杀菌和阻垢类的药剂)也由原来的25 t降到目前的18 t,循环水系统恢复正常,设备的换热效果明显好转。

(5)此次改造投入资金少、效果明显,防喘振冷却器的切除和冷线防喘振回路的改造,得到了设计院的技术支持,保证了该项技术改造的安全性能。

4 结语

合成压缩机防喘振体系改造完成之后,完全消除了设备内漏、检修工作吃力等问题,循环水水质改善很大,系统恢复正常运行;另外,改造完成后,合成气压缩机与合成装置成为一个整体,将不能实现对压缩机和合成系统进行单独体系的开停车和检修工作,这是进行该项改造不可避免的问题,但就装置改造完成后运行至今而言,改造的优势远大于劣势,值得存在类似问题的企业参考。

Revamping M easures of Syngas Com pressor Anti-surge System of Large Coal Based M ethanol Plant

DU Xia

(Henan Longyu Coal Chemical Co.,Ltd.,Yongcheng Henan 476600 China)

This articlemainly introduced and analyzed some problems of syngas compressor often occurred during operation,such as:leakage of heat exchanger,difficult leakage inspection work,and unobvious effect of eliminating leaks.Proceed from how to abandon the anti-surge heat exchanger and to stabilize syngas compressor running at the same time,the article studied and analyzed in terms of process theory and equipment optimization,and developed the revampingmeasures.The revamping results show that internal leakage of equipment and difficult equipmentmaintenance have been eliminated and quality of circulating water improved,the system resumed normal operation,so as to achieve steady production,reduce the consumption,and extend the operating cycle.

methanol plant;syngas compressor;surge;revampingmeasures

10.3969/j.issn.1004-8901.2016.04.017

TQ223.121

B

1004-8901(2016)04-0058-04

2016-03-20

杜霞(1986年-),女,山东淄博人,2011年毕业于中国矿业大学化工系,硕士工研究生,工程师,现主要从事大型化工生产装置的技术管理工作。