新型级间分离方案设计与仿真

李慧通,赵 阳,黄意新,王旭刚

(1.哈尔滨工业大学 航天学院,哈尔滨 150001;2.北京宇航系统工程研究所,北京 100076)

新型级间分离方案设计与仿真

李慧通1,赵阳1,黄意新1,王旭刚2

(1.哈尔滨工业大学 航天学院,哈尔滨150001;2.北京宇航系统工程研究所,北京100076)

设计了某新型导弹级间分离方案,结合级间冷分离和级间热分离的优点,采用固体燃气发生器和反推发动机作为分离能源,提出了合适的分离方式和分离时序。建立了分离过程的运动学和动力学模型,设计了碰撞检测模型,在分离仿真时考虑反推发动机推力偏差和下面级残余推力偏心和偏斜对分离的影响,还采用了蒙特卡洛方法分析了分离体运动范围,得到分离体在偏差干扰下运动情况,同时得到了分离危险时刻中心点相对横移范围,打靶仿真中没有出现碰撞现象,分离体的相对运动在分离要求范围内,说明该分离方案是安全可行的。

级间分离;分离时序;动力学模型;碰撞检测模型

0 引言

为增大飞行器的速度、改善总体性能、提高运载能力,在导弹起飞到一定高度后,需要将燃料耗尽的下面级抛离导弹本体以减轻后续飞行重量。级间分离包括冷分离和热分离。冷分离过程所需时间较长,导致弹体失控时间长,对后续飞行的稳定性影响较大;热分离过程下面级燃料箱和级间段受到高温高压燃气冲击,需要额外的防护措施,对减轻导弹质量不利。本文研究的是采用柔性切割索和固体燃气发生器实现级间分离,同时为了克服下面级主发动机残余推力的影响,增加了反推发动机,防止分离后下面级追撞到上面级。级间分离过程中主发动机推力偏心,反推发动机工作不同步等都会对分离过程产生影响。分离后上面级分离体在惯性作用下继续向前飞行,下面级在反推发动机的推力下向后运动,与上面级远离。下面级主发动机分离时刻已经关机,但主发动机存在残余推力,需要避免分离后下面级追上上面级发生碰撞。

目前,国内外学者对偏差对分离的影响进行了一系列研究[1-7],Roshanian J[8]采用蒙特卡洛打靶法对分离过程进行仿真,得到了在多偏差因素影响下分离体运动范围。贾如岩等[9]用蒙特卡洛打靶方法对大气层内高超音速级间分离进行了研究,分析了随机偏差对分离运动的影响。罗俏等[10]对微型导弹命中精度进行了蒙特卡洛打靶仿真研究,分析了多种干扰因素对导弹命中精度的影响。沙建科等[11]对于某型导弹级间冷分离方案进行了研究,建立了分离动力学运动学模型,对于分离过程中受到的风干扰,推力偏斜等干扰因素进行了仿真分析。杨涛等[12]对地空导弹级间分离进行了研究,考虑固体发动机推力偏斜和横移对分离过程的影响,得到了不同因素对分离影响的差异情况。

本文设计了同时采用燃气发生器和反推发动机的新型级间分离方案,建立了该方案的六自由度仿真模型,研究反推发动机偏差,燃气发生器偏差以及下面级残余推力偏心和偏斜对分离过程的影响,得到分离体运动情况,并采用蒙特卡洛打靶方法研究分离体运动范围。设计了分离碰撞检测方案,得到了在多种因素影响下分离仿真结果。

1 分离方案

1.1分离系统设计

级间分离在复杂环境下进行,高空高速的分离条件对分离方案有很高要求,分离环境如下所示:

(1)速度高,导弹级间分离时,一级火箭燃烧完毕,导弹飞行速度较高。

(2)分离体负载变化剧烈,导弹分离时,主发动机关机,分离发动机开机等都会对分离体产生剧烈作用力,导致分离体加速度变化迅速。

(3)复杂干扰条件,在分离过程中分离体受到复杂的扰动,如反推发动机开机、关机时间不对称,推力不相等,质心位置偏移等等。

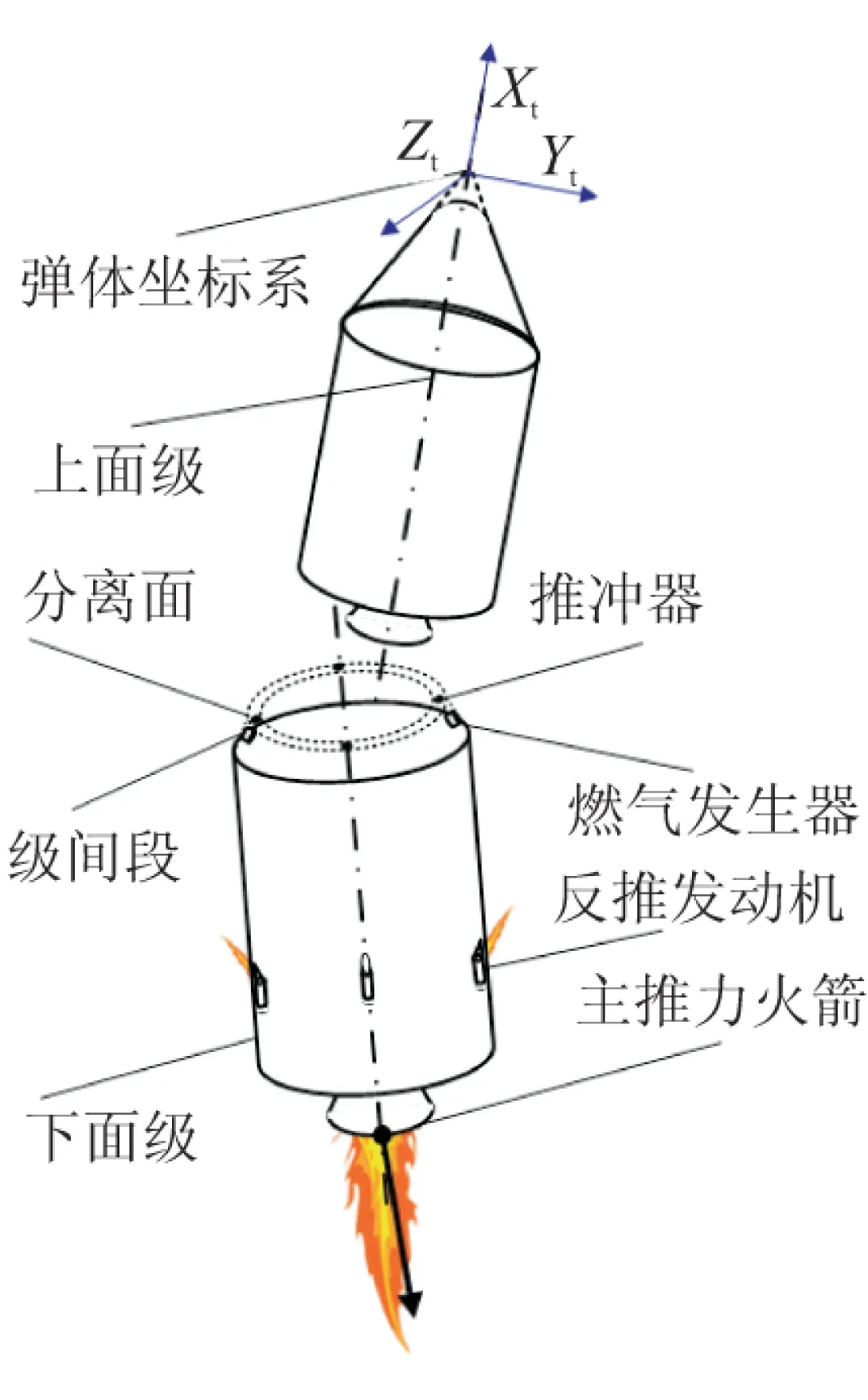

在上述环境条件下,本文设计了以下分离方案,分离方案如图1所示。

图1 级间分离示意图

级间段在下面级分离体顶部,连接上下级,分离前级间段与上下级形成密封空间,分离面为级间段的上表面,推冲器位于分离面上,相隔90°角呈圆周均匀分布。分离能源为燃气发生器和反推发动机,燃气发生器安装在级间段内侧,喷口方向朝向斜下方以避开上面级的喷口;反推发动机位于下面级的下部外表面,喷口方向朝向斜上方,且相隔90°角呈圆周均匀分布。下面级主火箭位于下面级的底部中心,分离时存在残余推力。

本分离方案结合了冷分离和热分离的优点,能迅速将两体分离,对上面级姿态影响小,且燃气压力和温度较低,级间段无需额外的热防护和加固措施。

1.2分离时序

级间分离为两体纵向分离,包括上面级和下面级。当导弹飞行中到达某一时刻,弹载计算机给出分离信号,分离面连接机构解锁,上下级分离体在推冲器的作用下分离,同时下面级安装的反推发动机点火,此时下面级主发动机依然有残余推力,上面级在惯性作用下继续飞行,当两分离体的相对距离达到导弹直径的6倍以上时,认为分离过程结束。

本文设计的分离方案分离时序如图 2所示。首先,下面级主发动机关机,伺服机构归零,这个阶段导弹以组合体在残余推力作用下飞行。分离命令发出后燃气发生器点火,经过0.3 s分离体之间解锁,t2=0.3 s,此阶段导弹仍为组合体,在燃气发生器作用下级间段进行充气。解锁后,导弹上下级变成独立分离体,然后反推发动机点火,因4枚反推发动机点火时间有偏差,t3为0.05~0.1 s。反推发动机点火后,下面级在反推发动机推力下与上面级远离,上面级在惯性下继续飞行。当分离体之间达到安全距离后,上面级主发动机点火,且开始进行姿态控制。

图2 分离时序示意图

2 分离仿真动力学建模

2.1分离受力及偏差分析

分离仿真过程中,需要考虑施加在分离体上的多种作用力。分离过程中,上面级受到重力、推冲器推力、分插拔脱力和燃气压力影响。下面级受到重力、推冲器推力、分插拔脱力、燃气压力、分离发动机反推推力和主发动机残余推力影响。力的方向和作用位置如图3所示。

分离过程中,分离体受到多种不确定性因素影响,包括质量几何偏差和分离体受力偏差。质量几何偏差可分为质量偏差和质心位置偏差;分离体受力偏差又可分为反推发动机偏差、分插拔脱力偏差、推冲器偏差、残余推力偏差等。

图3 级间分离受力示意图

(1)质量几何偏差

由于推进剂的消耗,分离时刻分离体的实际质量和理论质量会有一定差异,同样转动惯量也会发生相应变化。由于制造、安装等出现的偏差,实际质心位置和理论质心位置会出现偏差,特别是质心位置相对于导弹中轴线的距离对分离过程影响较大。

(2)反推发动机偏差

反推发动机的工作可能出现不同步,部分火箭的开关机时间会有延迟,同时反推发动机的推力大小和标称值可能存在偏差,这都对分离过程造成影响。

(3)主发动机残余推力偏差

导弹飞行过程中,会通过摆动主发动机的喷管方向来控制弹体姿态,在分离时刻可能喷管推力方向和弹体中轴线有一个角度差。由于安装位置误差和弹体质心位置的漂移,主发动机推力作用点和弹体质心在底端面的投影点存在一定距离的偏差,这对分离过程中弹体的姿态有一定影响。

(4)燃气作用偏差

在分离过程中,级间段充气结束后的燃气压强实际值与理想值存在差异,偏差范围在±2%内,需要在打靶过程中给予考虑。

(5)分插拔脱力偏差和推冲器力偏差

由于工作时间短,总冲量小,对分离造成的影响较小,在仿真时只考虑其沿导弹中轴线方向的力,其他方向偏差力和力矩可忽略。

2.2分离体建模

在建模之前,首先对分离过程进行简化:

(1)首先认为分离体为刚体,不考虑柔性变形;

(2)不考虑上面级弹体内推进剂晃动对分离过程的影响;

(3)由于分离时间短,伺服系统关机,不考虑控制力影响;

(4)分离位置海拔高,空气稀薄,不考虑气动力对分离过程的影响;

(5)燃气在级间段均匀分布,装药燃烧及气体流动过程是绝热的。

六自由度欧拉方程如下所示:

(1)

式中ma为上面级分离体质量;mb为下面级分离体质量;νa为上面级分离体在惯性坐标系下速度;νb为下面级分离体在惯性坐标系下速度;Ga和Gb为地球引力;Fi(i=1,2,3,4)为4个反推发动机的推力矢量;Ff为分插拔脱力;Fz为下面级主发动机推力;Fc为燃气压力。

上面级分离体受到的力矩Ma和下面级分离体受到的力矩Mb为

(2)

式中MR为气动力矩;Mi为4个反推发动机的推力力矩;Mf为分插拔脱力矩;Mc为燃气压力矩;Mn为空气负压力矩;Mz为下面级主发动机推力矩。

分离体转动角速度为ω(ωx,ωy,ωz),转动惯量与惯量积为J(Jx,Jy,Jz),分离过程中姿态动力学方程为

(3)

为防止计算过程中出现角度奇异点,文中采用四元素q=[q0q1q2q3]描述分离体姿态,四元素形式下欧拉方程为

(4)

2.3燃气发生器推力

如果分离开始后燃气发生器工作,则会对下面级产生附加冲击,对分离过程不利。因此,分离方案中,先点燃燃气发生器,待燃气压力达到平衡时,再解锁分离面,假设此刻燃气均匀的分布在级间段内,随着分离体远离燃气压力迅速下降[2]。

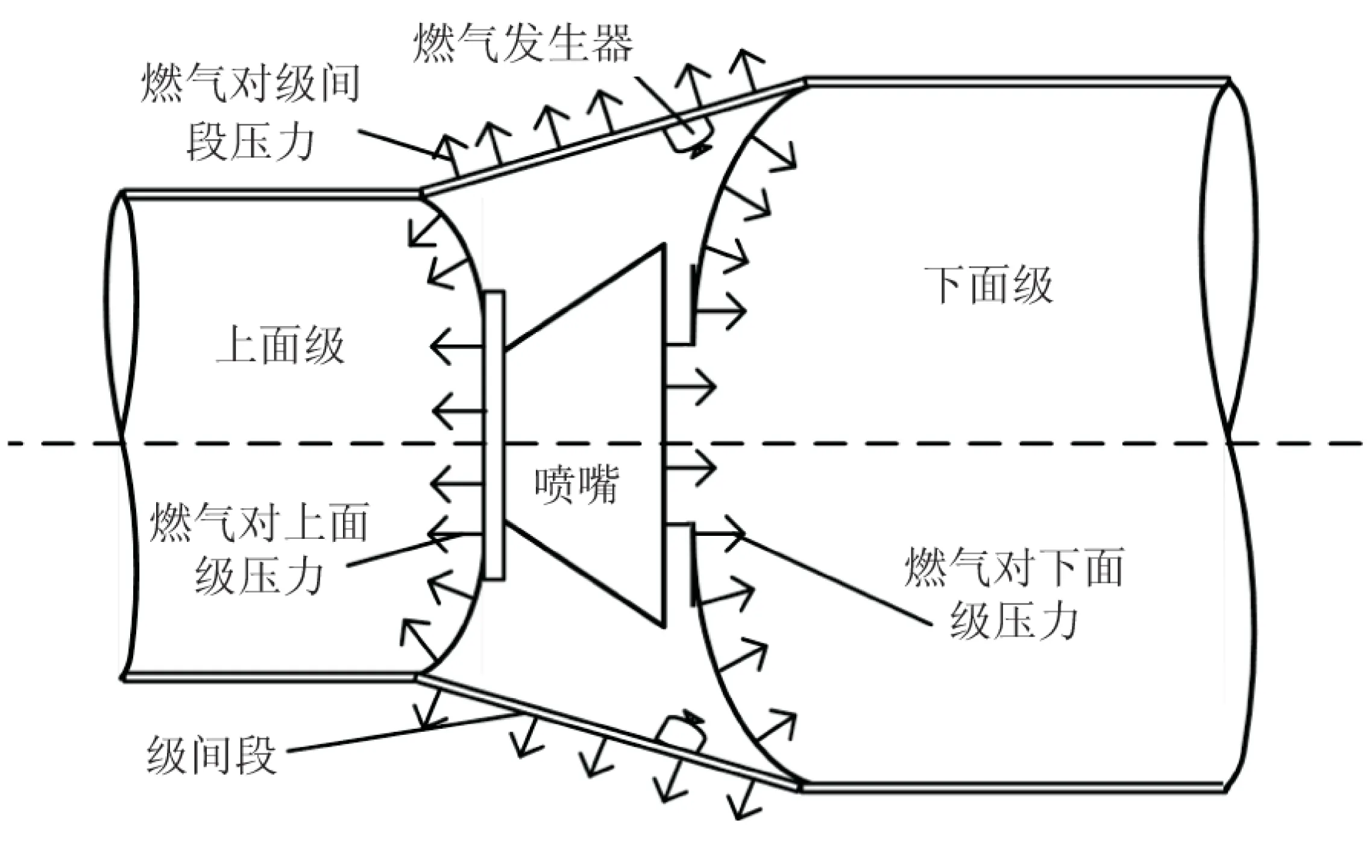

燃气压力对分离体作用情况如图 4所示,高压燃气对上面级、下面级和级间段都有压强,产生压力,级间段的部分压力抵消了对下面级的压力。上下级所受燃气压力相同,方向相反。则可将燃气对上下级之间的压力Fc简化为

Fc=(pc-pw)Sa

式中Sa为上面级火箭的横截面积;pc为燃气压强;pw为外部大气压强。

燃气分布体积Vr为

Vr=V0+Sax

式中V0为级间段体积;x为分离距离。

图4 燃气发生器安装示意图

状态方程:

(5)

式中mq为级间段燃气质量;t为分离时间;Rk为气体常数;T为燃气温度,假设为恒定值。

质量方程:

(6)

式中Cwg为排气流量系数;SA=πDx为排气表面积;D为上面级直径。

(7)

(8)

式中Cd为排气系数;γ为燃气比热比。

这样就可得到燃气作用在分离体上的压力随时间变化的情况。燃气压力作用位置简化为分离面中心点,作用方向沿弹体中轴线。

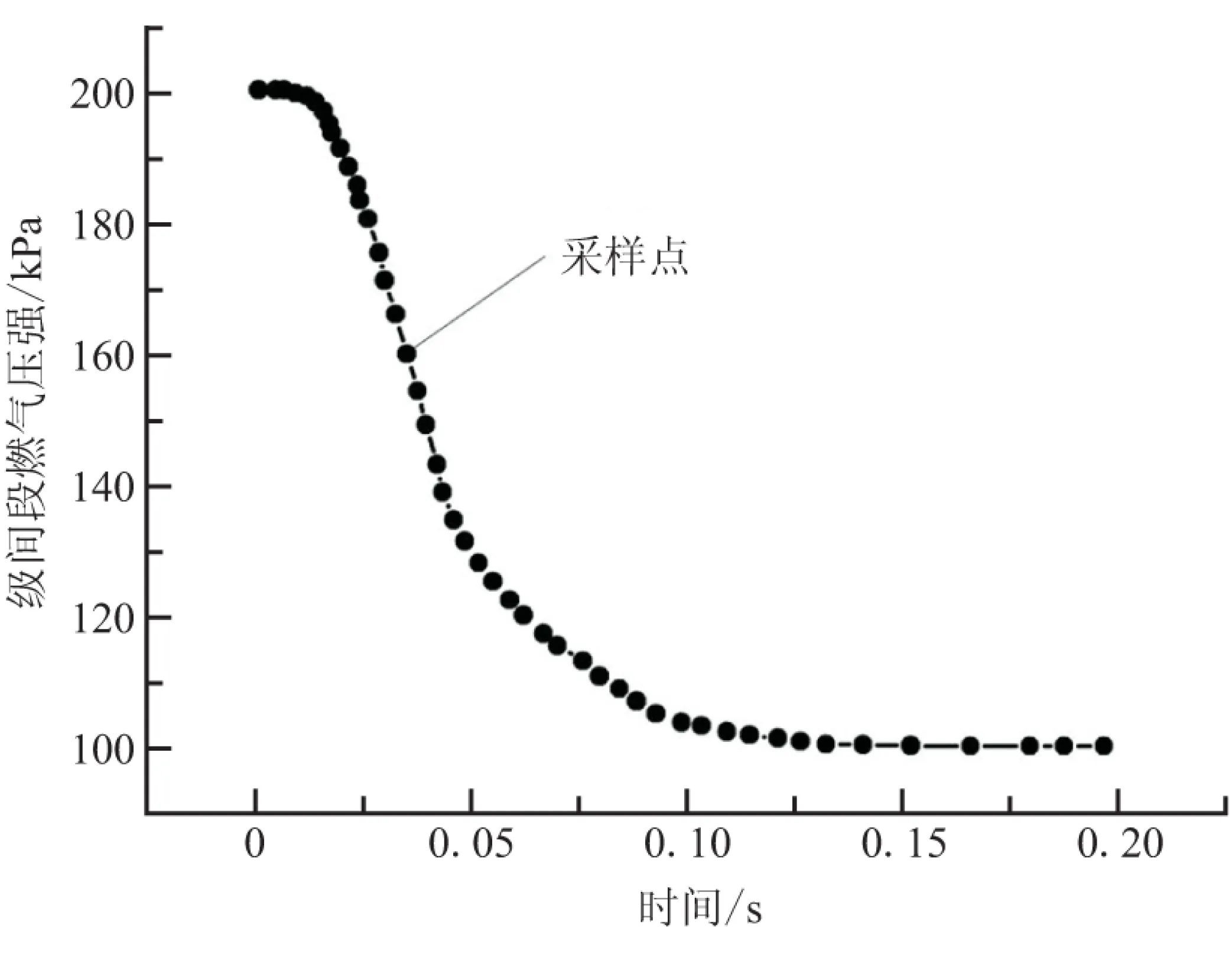

图 5为某工况下级间段的内部燃气压强pc随分离时间变化情况。随时间增加,压强迅速减小;仿真中,可通过采样点差分,得到任意时刻压强值。

图5 燃气压强随分离时间变化情况

2.4反推发动机推力

级间段的燃气压强随分离时间迅速下降,此时下面级主火箭还存在残余推力,为了防止下面级追撞上面级,需要增加反推发动机。下面级分离体一共设置4枚反推发动机,对称分布在外壁四周,相隔90°角,由于反推发动机安装在导弹外壁,喷口方向朝外倾斜,推力线与导弹的中轴线有30°夹角。反推发动机安装形式如图6所示。

图6 反推发动机安装示意图

反推发动机的推力为Fi(i=1,2,3,4),推力方向与导弹纵轴的夹角为ξ,反推发动机的推力线弹体坐标系OYZ平面的投影与Y轴的夹角为σ,则在质心坐标系上的反推发动机推力的分量形式为

(9)

第i个反推发动机在弹体坐标系下推力作用位置点为ri=(xiyizi);下面级分离体质心在弹体坐标系中的分量为rc=(xcyczc)。则发动机推力的作用点相对于质心矢量为rdi=ri-rc。发动机会对下面级分离体产生力矩,可得到发动机对上面级的力矩大小为Mi=rdi×Fi。

则反推火箭对分离体的力F和力矩M为

(10)

反推发动机型号相同。理想状态下点火指令发出后,4枚火箭同时点火,推力大小相同,工作时间相同。此时,F应只有沿导向轴向力,没有侧向力,且不产生力矩,M值应为零。实际情况下,不同反推火箭推力大小不同,点火和工作时间有误差,下面级质心也有误差,导致F存在侧向力;同时,反推火箭对下面级产生旋转力矩,M值不为零。

2.5残余推力

主火箭位于下面级分离体底部,下面级主火箭关机后会有残余推力,主火箭残余推力点相对分离体中轴线的偏移和推力线方向的偏斜是产生分离干扰的重要因素,对下面级弹体的姿态有重要影响。残余推力在弹体坐标系下计算,见图7。图7中,O点为下面级分离体质心在喷口底端面的投影点,P点为残余推力在底端面的等效作用点。

残余力随时间变化而减小,如果某时刻残余推力F(t)与下面级分离体中轴线重合,这时残余推力作在弹体坐标系中分量为F(t)=(F(t)00)T。

实际情况下,残余推力存在偏差,残余推力的推力偏斜可用2个角度表示,λ角为残余推力的推力线与分离体中轴线的夹角,残余推力的推力线在喷口底端面上的投影与弹体坐标系Yt轴的夹角为θ。可得到推力在弹体坐标系中的分量为

(11)

推力作用偏离中心轴线距离d,O点与P点连线与弹体坐标系Yt轴的夹角为ρ,推力点在弹体坐标系下位置为rP=(xPdcosρdsinρ)T。下面级质心位置在弹体坐标系下为rc=(xcyczc)T。

则由于推力偏心产生的力矩为

(12)

通过以上公式可计算出残余推力对分离体的轴向推力以及横向干扰力与干扰力矩。

2.6碰撞分析

上面级弹体和下面级弹体之间设置了级间段,上面级主发动机和级间段存在重合段,分离过程中,级间段和上面级弹体的下端面解锁,在分离力作用下,上面级主发动机从级间段拔出。由于分离过程中存在多种偏差,分离过程中上面级和下面级中轴线会出现偏差,可能导致上面级和下面级相撞。

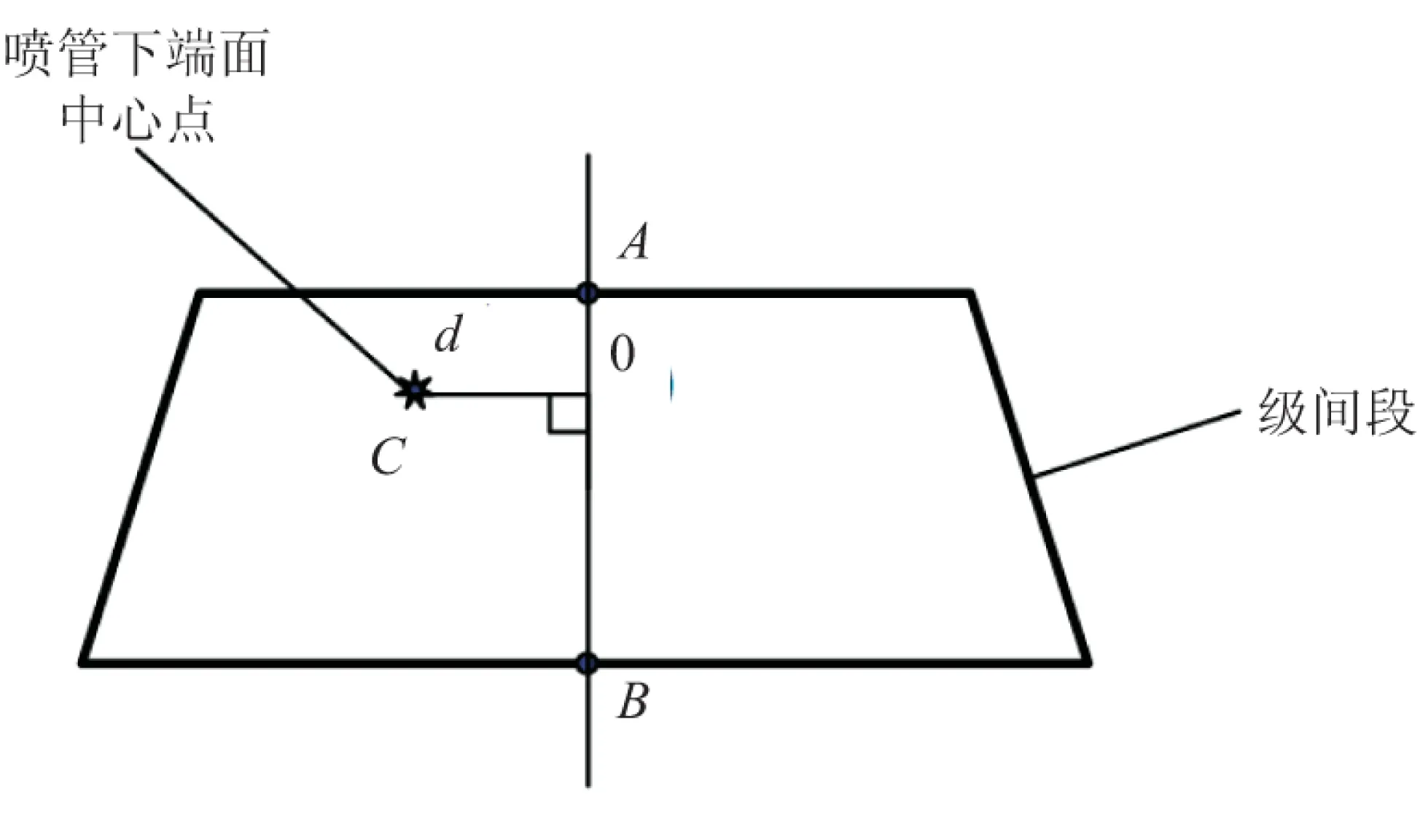

危险点为上面级喷管的下端面外缘和级间段上端面内缘,如图 8所示。通过求解两条中轴线在上面级喷管底端面的最大偏移距离d,即可判定是否会发生碰撞。如果从开始分离直到喷嘴完全脱离底端面期间d值小于设计间隙,则认为分离过程中未发生碰撞。

图8 危险点示意图

如图9所示,C点为喷管下端面的中心点,A点和B点为级间段上端面和下端面的中心点,O点为C点在AB线段上的投影。A、B、C点在箭体坐标系下坐标位置是已知的。首先,将其转换到惯性坐标系下,得到惯性系下A点坐标为(xAgyAgzAg),B点坐标为(xBgyBgzBg),C点坐标为(xCgyCgzCg),可得C点到AB线段的距离 ,也就得到了d的值。

图9 中心点横移示意图

AB直线方程为

(13)

运用向量积的几何意义,则可得OC的长度:

(14)

其中

(15)

得到OC的长度以后,根据分离距离可得到危险点相对距离。如果分离过程中出现距离为零或者小于零的情况,表明发生了碰撞现象,则认为分离失败,失败计数器自动加一。

3 计算结果分析

3.1参数配置析

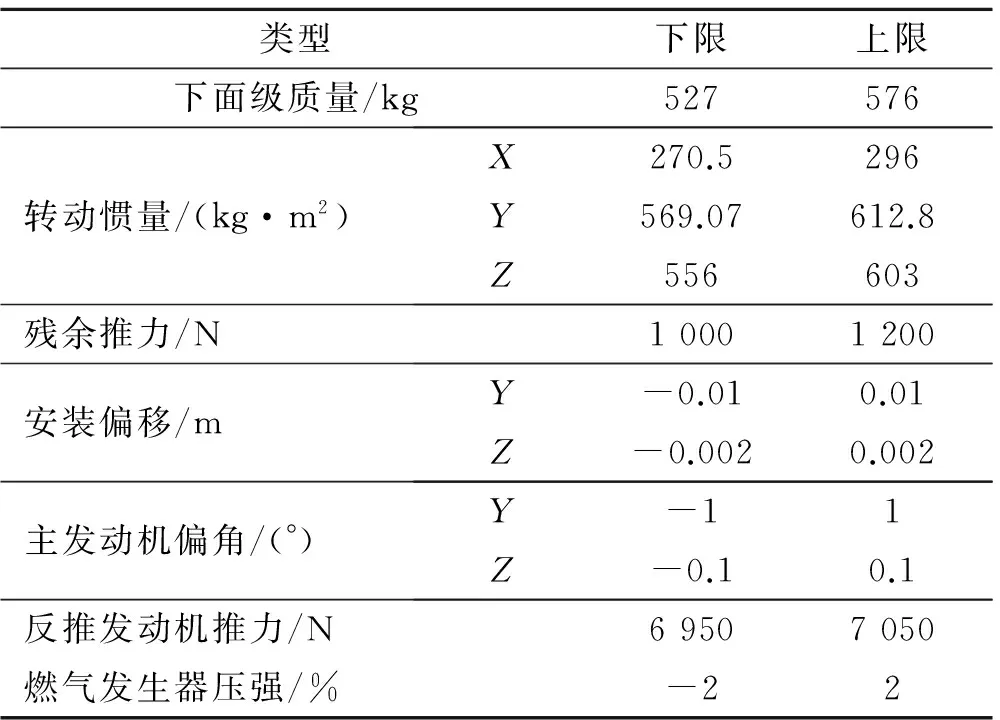

下面级由于残余推进剂等原因会导致质量在分离时刻发生变化,其变化范围为500~550 kg之间。下面级主火箭的最大残余推力在1 000~1 200 N之间,且随时间下降。下面级主火箭的安装在导弹中轴线上,安装位置在弹体系Y方向偏移量为0.01 m,Z方向偏移量为0.001 m,同时与弹体的中轴线有2°的偏角。反推发动机的推力偏差范围为6.95~7.05 kN之间,分离开始时发出分离发动机点火指令,由于反推发动机工作滞后和推力上升时间延迟,其开始工作时间在命令发出后0.05~0.1 s之间,4枚反推发动机的开始工作时间并不一致,存在偏差。分离部分参数偏差如表1所示。

表1 部分分离参数

建立分离方案动力学仿真模型后对分离过程进行仿真。由于分离过程中涉及到的偏差量较多,各种偏差因素相互耦合,偏差量对分离过程的影响情况难以确定,本文通过蒙特卡洛打靶仿真来统筹考虑多种偏差对分离的影响,得到分离体运动变化范围。蒙特卡洛打靶仿真基本流程如图 10所示,可划分为如下3个阶段:

(1)打靶前处理

首先,输入分离体的质量几何参数以及分离时刻的组合体基本运动参数;配置分离体受力参数,输入每种力的类型和相关参数值;配置打靶参数偏差值,输入选定参与打靶数据的上下限值;配置打靶控制参数,包括打靶次数、积分步长等。

图10 打靶计算流程图

(2)随机打靶仿真

首先,生成随机数,配置打靶参数值;进行多次蒙特卡洛随机打靶仿真,并记录落点数据,送入后处理模块;监测打靶流程,到达预设次数后结束打靶。

(3)打靶后处理

首先对结果进行整理,然后进行统计分析,最后将结果通过图表和报告的形式显示给用户。

3.2仿真结果

分离过程中,要求0.2 s内上面级喷管完全从下面级拔出,当上面级喷管的底端面和级间段上端面重合时认为是危险时刻,此刻最容易发生级间碰撞。本文涉及的分离方案在危险时刻分离体之间的间隙为3 cm,要求危险时刻危险点之间的相对横向位移不超过3 cm。在上下级完全脱离以前,分离体最大相对偏角不得大于1°。

通过分离仿真和蒙特卡洛打靶分析,得到了大量的数据,由于本文篇幅有限,故仅列举部分有代表性的结果。图 11所示为分离体沿导弹纵轴线相对距离变化情况,当分离体解锁后(0.114±0.004)s到达危险时刻,反推发动机关机时分离体之间的距离已达到(1.8±0.1)m,下面级主火箭残余推力消失时,分离体之间距离达到(4.1±0.2)m,符合要求。残余推力结束后下面级只受到重力影响,不会追上上面级发生碰撞,保证了上面级安全。

图11 分离体沿导弹纵轴线相对距离变化

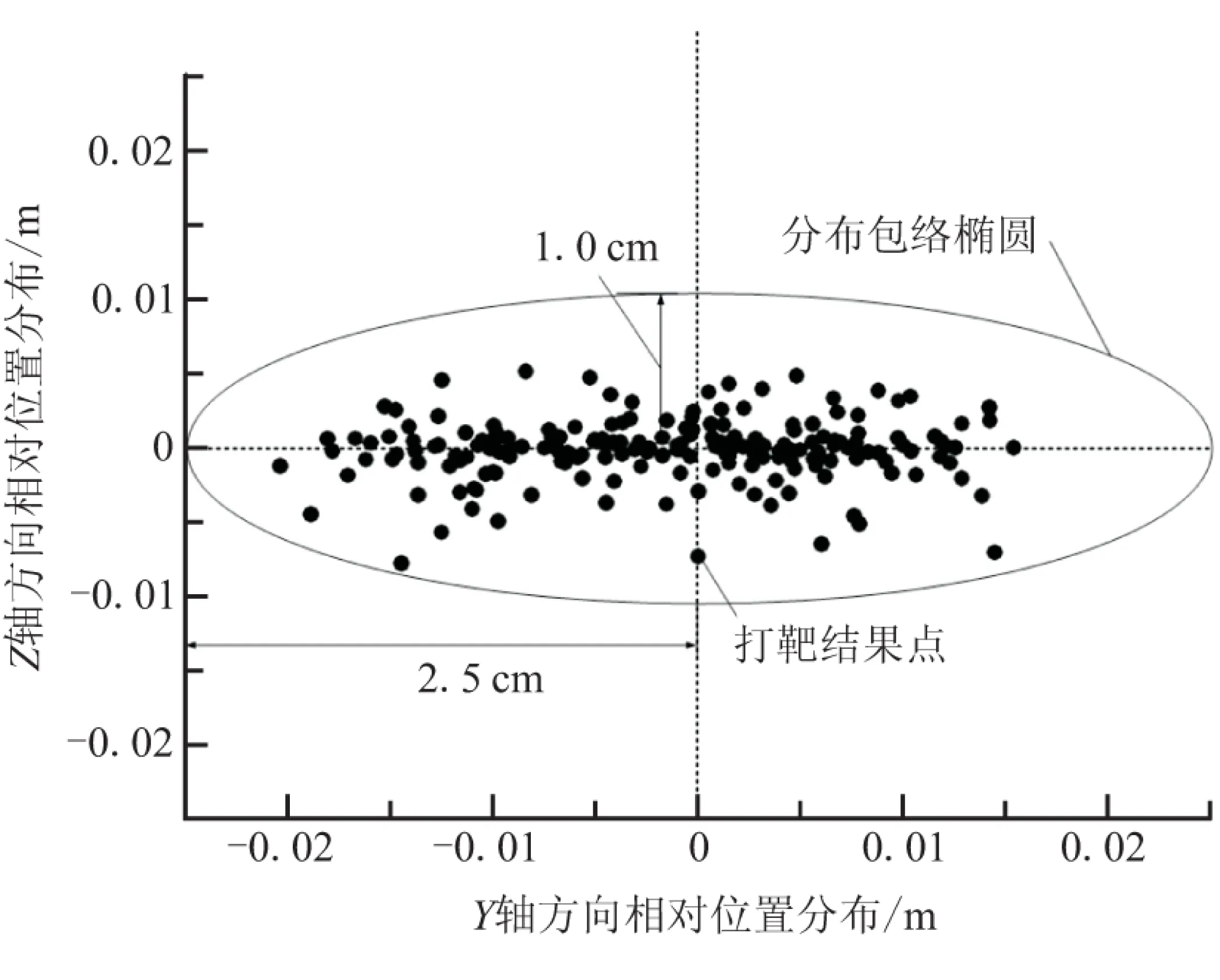

图12所示为危险时刻分离体中心点横移打靶结果图,每个点表示每次计算到达危险时刻中心点在弹体坐标系中的横移量。由于Y轴方向的偏差范围大于Z轴方向的偏差范围,所有的点都分布在一个长半轴2.5 cm、短半轴1.0 cm的包络椭圆内,符合分离方案要求。在危险时刻分离体之间不会发生碰撞。

图13为危险时刻分离体相对姿态角,俯仰角在-0.4°~0.6°之间,偏航角在-0.14°~0.21°之间,滚转角在-0.03°~0.002°之间。可得到危险点时刻俯仰角变化范围最大,且在安全范围内。

分离过程中,俯仰角变化角度最大,图 14为分离体相对俯仰角随时间变化情况,反推发动机关机时分离体相对俯仰角在±3°范围内,到残余推力结束时俯仰角分布在-6°~6°之间。

图12 危险时刻分离体中心点横移结果图

图13 危险时刻分离体相对姿态角

图14 分离体相对俯仰角变化

图15为分离体相对偏航角随时间变化情况,反推发动机关机时分离体相对偏航角在±1°范围内,到残余推力结束时偏航角分布在-3°~3°之间。偏航角的偏差范围小于俯仰角偏差范围。

图15 分离体相对偏航角变化

通过以上蒙特卡洛打靶计算得到了分离过程中分离体运动范围,能检测分离系统的可靠性,对分离系统进一步优化提供依据。

4 结论

(1)本文设计了新型级间分离方案,结合级间冷分离和级间热分离的长处,具有分离速度快、干扰小、分离系统无需额外防热结构、质量轻的优点。

(2)通过对级间分离后分离体运动轨迹的分析,对多种干扰因素进行建模,以及对分离过程进行多次随机打靶仿真,得到了级间分离的大致运动范围。结果证明,在多种干扰因素影响下,分离能安全可靠地进行,相对运动未超出设计要求范围,说明分离方案是可行的。文中所提出的分析方法对导弹多种分离方案仿真及干扰因素分析具有一定参考价值。

[1]Singaravelu J,Jeyakumar D,Nageswara Rao B.Taguchi’s approach for reliability and safety assessments in the stage separation process of a multistage launch vehicle[J].Reliability Engineering & System Safety,2009,94(10):1526-1541.

[2]韩松,郭凤美.一种新型级间分离技术研究[J].宇航学报,2002,23(4):47-51.

[3]Marshall R,Michael F,Cetin C.Aerodynamic database generation for SRB separation from a heavy Lift launch vehicle[C]//29th AIAA Applied Aerodynamics Conference.AIAA,Inc,2011:1-10.

[4]Singaravelu J,Jeyakumar D,Nageswara Rao B.Reliability and safety assessments of the satellite separation process of a typical launch vehicle[J].The Journal of Defense Modeling and Simulation:Applications,Methodology,Technology,2012,9(4):369-382.

[5]Oh C,Sun B,Park Y,et al.Payload fairing separation analysis using constraint force equation[J].International Conference on Control,Automation and Systems.IEEE,2010,10(27):1134-1138.

[6]Roshanian J,Talebi M.Monte Carlo simulation of stage separation dynamics of a multistage launch vehicle[J].Applied Mathematics and Mechanics,2008,29(11):1411-1426.

[7]Pamadi B N,Tartabini P V,Toniolo M D,et al.Application of constraint force equation methodology for launch vehicle stage separation[J].Journal of Spacecraft and Rockets,2013,50(1):191-205.

[8]Roshanian J,Talebi M.Monte Carlo simulation of stage separation dynamics of a multistage launch vehicle[J].Applied Mathematics and Mechanics,2008,29(11),1411-1426.

[9]贾如岩,江振宇,张为华.高超声速飞行器级间分离偏差干扰仿真[J].固体火箭技术,2012,35(5):578-582.

[10]Luo Q,Zhang W,Li W.Simulation research of a miniature missile with Monte-Carlo method[J].Flight Dynamics,2013,1(3):265-268.

[11]沙建科,徐敏,施雨阳.导弹级间分离干扰动力学仿真研究[J].应用力学学报,2014,31(3):364-369.

[12]杨涛,王中伟,张为华,等.固体发动机推力偏差对导弹级间分离的影响[J].固体火箭技术,2006,29(1):1-4.

[13]李慧通,王旭刚,赵阳.考虑复杂因素的两体分离仿真软件设计[J].系统仿真学报,2013(12):2851-2859,2866.

(编辑:吕耀辉)

Design and simulation of new stage separation scheme

LI Hui-tong1,ZHAO Yang1,HUANG Yi-xin1,WANG Xu-gang1

(1.School of Astronautics,Harbin Institute of Technology,Harbin150001,China;2.Beijing Institute of Aerospace Systems Engineering,Beijing100076,China)

A new stage separation scheme of missile was designed.The separation process combined the benefits of cool stage separation and thermal stage separation,and solid propellant gas generator and reverse thrust engines were used as separation energy.A proper separation method and separation time sequence were put forward.The dynamic and kinetic model and collision detection model were constructed.The impacts of many factors on separation were considered,including engine thrust deviation,eccentricity and deflection of spent stage residual thrust.The movement range of separation bodies was analyzed with Monte-Carlo method,and the relative lateral movement range of center point at separation danger moment was obtained.During simulation of target practice, no collision occurs and relative movement of separation bodies is in the demanding range,which verifies safety and feasibility of this new separation scheme.

stage separation;separation time sequence;dynamic model;collision detection model

2015-04-09;

2015-06-15。

李慧通(1988—),男,博士生,研究方向为动力学仿真。E-mail:lihuitongyx@126.com

V475.3

A

1006-2793(2016)04-0580-08

10.7673/j.issn.1006-2793.2016.04.024