不同螺杆构型对挤出机性能影响的试验研究

张新超,张福国,史媛媛

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

不同螺杆构型对挤出机性能影响的试验研究

Experimental study of influence of different screw confi guration in extruder performance

张新超,张福国,史媛媛

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

通过试验,掌握双混炼区的螺杆构型和单混炼区的螺杆构型对同向双螺杆挤出造粒机组的功率、模板前压力、切粒形态及熔融指数等参数的影响,从而为机组的加工制造、工艺生产及产品性能的调整提供理论依据和技术支持。

挤出造粒机组;螺杆构型;混炼

同向双螺杆挤出造粒机组是将乙烯工程中催化聚合而成的聚丙烯或聚乙烯粉料树脂,根据工艺要求,与其他辅料按严格的比例均匀混合,通过挤出机进行混炼、塑化、挤出、切粒、干燥和筛分,并最终加工成规则的颗粒制品。同向双螺杆混炼挤出造粒机组是包括树脂及辅料的计量、混合、挤出造粒、工艺水与聚合物颗粒分离、粒料的干燥贮存,以及工艺水循环等具有高技术含量的全套工艺装置。具有工艺流程复杂、配套性强、设计、制造、操作难度较大等特点。

目前,用于PP和PE(聚丙烯、聚乙烯)树脂造粒的大型混炼挤出造粒机组主要有两大类:连续混炼挤出造粒机组(异向双支撑)和同向双螺杆混炼挤出造粒机组。由于这两大类机组的结构特征及混炼特征的不同,据不完全统计,对于生产PE物料,国际范围内基本上以神钢和日钢生产的异向双支撑机组为选择主流;而对于PP物料,世界范围内,98%以上的用户选择同向双螺杆机组。

螺杆是同向双螺杆混炼挤出造粒机组的核心部件之一,需要满足物料的输送、混炼、改性、挤出等各方面的要求,螺杆组合构型的设计一直是挤出机研究的重点,本文针对两种不同螺杆构型的试验研究进行探讨和说明,观察两种不同的组合对挤出机性能及参数的影响,从而为机组的加工制造、工艺生产及产品性能的调整提供理论依据和技术支持。

1 试验设备及条件

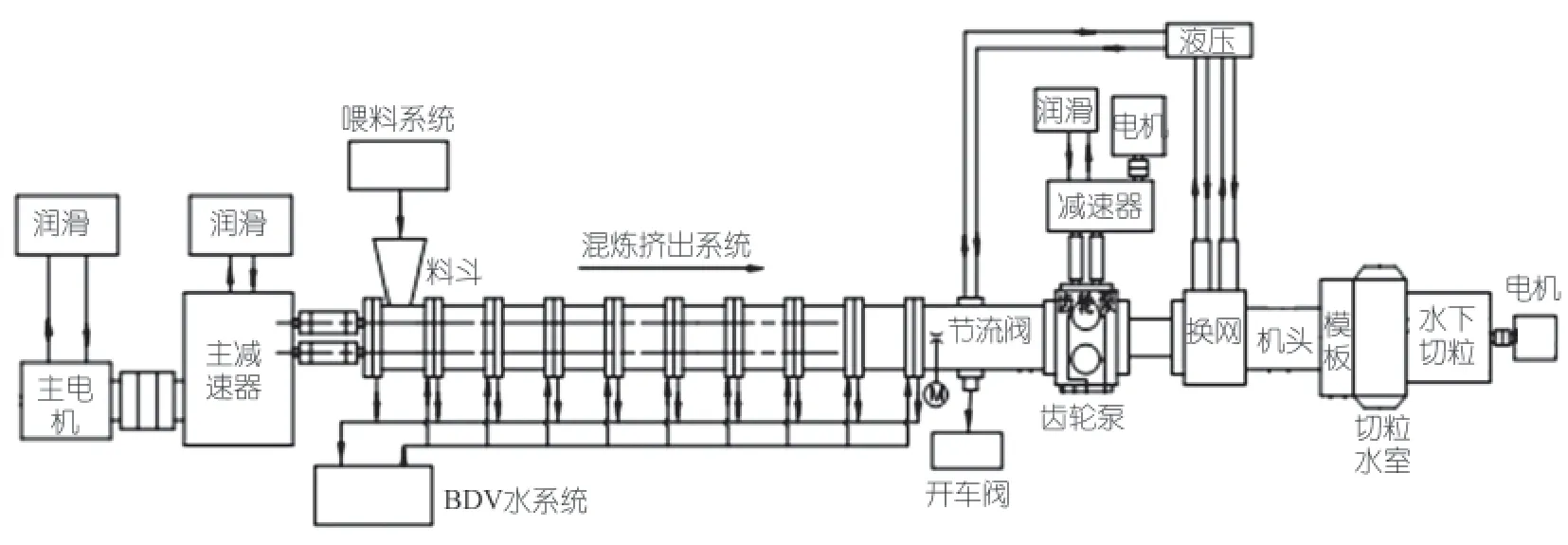

本次试验设备为Φ72同向双螺杆造粒试验机(如图1),主要包括加料称、加料斗、混炼系统、熔体齿轮泵装置、换网装置、水下切粒装置,机筒冷却水装置及PCW颗粒水系统。

试验参数:螺杆转速224 r/min,加料量100 kg/ h;物料选用聚丙烯粉料,MFI≈1 g/10 min,无抗氧剂、填充剂。

2 螺杆构型

在同向双螺杆挤出机中,螺杆常用元件主要有螺纹元件、啮合块元件、齿形元件三种,其中螺纹元件主要用于物料的输送、压缩、计量和建压,啮合块元件主要用于物料的分散和混合。通常,根据工艺要求,不同导程的螺纹元件放置在不同的工艺段,不同厚度和错列角的啮合元件也会起到不同的混炼效果。本次试验主要是在同等试验条件下观察螺杆构型中单个混炼区和双个混炼区对挤出造粒机组主要性能参数的影响,如图2所示。

由图2可以看出,此次试验两种螺杆构型在输送段和计量段螺杆构型一致,构型1中混炼段分为两部分,中间螺纹元件起到输送和过渡的作用,构型2中混炼段为一整段。

图1 Φ72同向双螺杆造粒试验机流程示意图

图2 螺杆构型图

3 试验数据及分析

机组稳定运行后,记录两种不同构型螺杆组合运行数据。

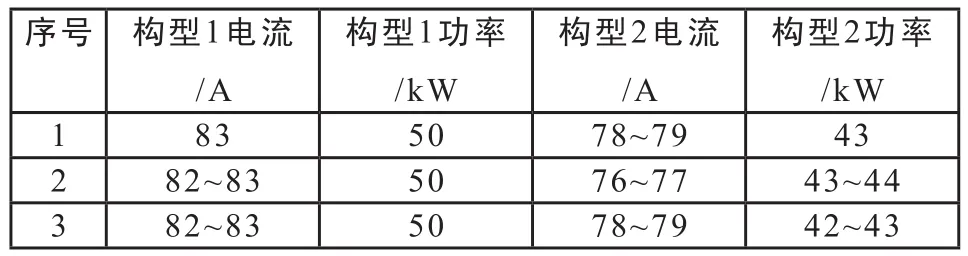

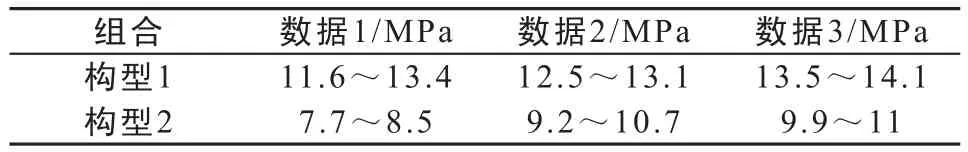

3.1 电流及功率

本次记录电流及功率包括主电机及机筒加热器两部分,数据如表1所示。

表1 电流及功率数值表

由表1可知,加工物料时,螺杆构型1中电流及功率略大于螺杆构型2。

3.2 切粒机模板前压力

由表2可知,螺杆构型1的模板前压力略大于螺杆构型2。

表2 切粒机模板前压力

3.3 物料塑化、造粒情况

机组运行稳定后,取粒子样品,如图3,两种粒态无明显差异、基本相同。

图3 螺杆构型加工粒态图

3.4 物料前后熔指变化

两种螺杆组合下,机组运行稳定后,取粒子样品,按照GB/T3682—2008,测定其熔融指数,测试条件:2.16 kg,230 ℃,数据结果如表3。

表3 物料熔融指数数据表 g/10 min

熔体流动速率测定仪型号:SRZ-400D液晶显示熔体流动速率测定仪。

由以上数据,螺杆构型1加工粒料熔融指数略低于粉料熔指,而螺杆构型2加工粒料熔指大于粉料熔融指数。

4 结论

(1)构型1螺杆的电流及功率(能耗)略大于构型2螺杆,两段混炼区的螺杆组合比单个混炼区的螺粒料熔指略低于粉料熔指(可能由于测量误差及其他因素造成),构型2螺杆加工粒料熔指大于粉料熔指,构型2螺杆的剪切、降解能力大于构型1螺杆。

由以上结论可以看出,单个混炼区构型螺杆的剪切能力比双混炼区构型螺杆要强,对物料的塑化及混炼效果较好;双混炼区构型螺杆的能耗偏高,输送能力较强,容易造成模板前压力较高,给减速箱和水下切粒装置带来较大压力,不利于机组长期稳定运行,综合以上各点认为,对于用于PP生产的双螺杆混炼挤出造粒机来说,单个混炼区螺杆构型优于双混炼区的构型螺杆。

根据在小型实验机的实验研究,参数调整,比例放大,为我们大型挤出机的加工制造、工艺生产及产品性能的调整提供了理论依据和技术支持。

5 结束语

目前,大型挤出机设备正向高产量、高效率、低能耗的方向发展,同向双螺杆挤出理论的研究也在不断深化,本次仅对螺杆组合中两种形式混炼段进行了初步试验。螺杆作为同向双螺杆混炼挤出造粒机组核心部件之一,螺杆构型对机组能耗、物料混炼效果、生产能力、挤出稳定性等有着直接的影响。因此,对大型混炼挤出造粒机组螺杆组合的研究任重道远,我们还会根据市场和生产的需要对挤出机的性能和功能扩展深挖潜力,进行更深的实验研究和理论分析。

[1] 耿孝正.双螺杆挤出机及其应用.中国轻工业出版社,2003.

TQ330.43

1009-797X(2016)04-0003-03

B

10.13520/j.cnki.rpte.2016.04.002

张新超(1990-),男,本科,毕业于青岛科技大学机械工程及自动化专业,主要从事挤出机研发与设计工作。

2014-03-14