基于线性化模型的汽油调合过程动态优化

吴 威 戴连奎

(浙江大学工业控制技术国家重点实验室,杭州 310027)

基于线性化模型的汽油调合过程动态优化

吴 威 戴连奎

(浙江大学工业控制技术国家重点实验室,杭州 310027)

针对现有的调合模型复杂且参数难以获取、优化算法繁琐的缺陷,引入动态优化思想,将汽油调合优化过程分解成若干个短周期,对每一段短周期内汽油辛烷值等质量指标进行线性化处理,建立了一种汽油调合线性动态模型。结合实际工艺背景,对汽油调合优化目标函数和约束条件进行了数学描述,并将其转换成简单的线性规划问题。与此同时,运用在线分析技术获取调合过程当前工况下的调合汽油和组分油的质量指标,用于实时更新优化模型。仿真结果表明:基于线性化模型的汽油调合过程动态优化方案在在线分析仪精度达到要求的情况下,能很快、精确地跟踪质量指标目标设定值,实现调合汽油质量指标的卡边控制,并提高调合利润。

汽油调合 实时优化 在线分析

随着国家对车用汽油质量指标的要求越来越重视,除了辛烷值之外,对烯烃、芳烃及氧含量等都有严格的限制。汽油调合优化是利用多种组分汽油,按照适当的比例进行混合,在满足车用汽油指标的条件下,调合出利润最大的高品质汽油[1]。近年来,国内外众多科研机构对汽油调合优化进行了深入的研究,建立了多种汽油调合辛烷值模型,并提出了多种优化求解算法。

对于汽油调合辛烷值模型,学者们已经提出了一些典型的建模方法。Zahed A H等基于实验方法来预测调合汽油辛烷值[2],此方法需要已知各组分油的辛烷值、流量,模型中参数需要通过实验数据进行回归分析得到;李信等提出一种基于最小二乘支持向量机的方法对辛烷值进行预测建模[3];张希发等通过确定汽油辛烷值与烃族组成的定量关系来建立汽油调合模型[4]。对于调合优化问题,黄彩凤等采用机会约束规划进行求解[5],将优化问题中带不确定参数的约束以概率形式加以表示,从而将随机规划问题转化为相应的确定性规划问题进行求解。袁奇等将全局群搜索优化算法运用到汽油调合上[6],提高了优化过程的收敛速度和性能。Mendez C A等将汽油调合混合整数非线性规划问题转化为一系列的混合整数线性规划问题进行求解[7],以获得最优的组分油流量。

笔者将汽油调合过程分解为若干个短周期,在每一个短周期内用线性化模型来近似描述调合汽油辛烷值等质量指标,并基于该线性化模型,采用常规的线性规划算法以获得调合过程中的最优组分油流量比。在此基础上,针对汽油调合优化过程进行了较为深入的仿真实验研究,并就在线分析仪测量误差及原料价格发生变动等情况对动态优化过程的影响进行了分析。

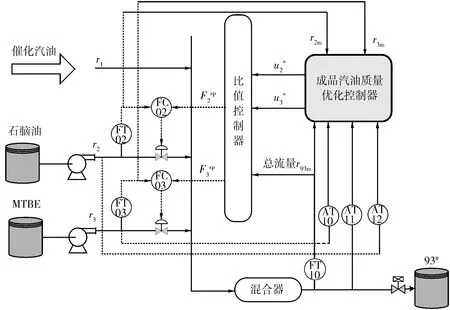

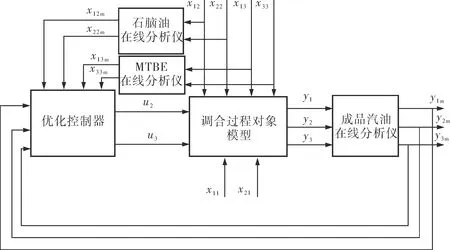

1 汽油管道自动调合系统结构

某炼油厂汽油管道调合工艺采用5种组分油,分别为催化汽油、重整汽油、MTBE、石脑油和非芳,将它们按照一定的比例混合,可同时生产出符合国IV标准的93#、97#汽油或者国V标准的92#、95#汽油。组分油中的催化汽油、重整汽油和非芳均直接来自于各自相应的生产装置,无中间缓冲罐,同时流经一个管道,其进料全部参与调合。为方便对调合过程进行描述,以93#汽油为例,将此管道输送混合油等价为催化汽油,由此简化后的汽油调合系统如图1所示。其中催化汽油为主组分油,低辛烷值的石脑油和高辛烷值的MTBE作为辅助组分油,其进料流量r2和r3按照一定的比例参与调合。将3种组分油同时输入管道混合器,最终目标是在生产出质量指标合格的93#汽油的前提下,使调合利润达到最大化。流量的调节回路由流量变送器FT、流量控制器FC和控制阀组成,流量控制器设定值由比值控制器提供。比值控制器的输入为石脑油、MTBE与催化汽油流量比值的最优值u2*、u3*,输出为石脑油流量设定值(F2sp)和MTBE流量设定值(F3sp)。优化控制器依据当前产品质量与卡边值之间的偏差,实时计算最优流量比u2*和u3*,以生产出质量合格的调合汽油,并使调合利润最大化。

图1 汽油管道自动调合系统

2 汽油在线调合优化问题的数学描述

汽油调合过程的优化目标是在满足调合汽油各项质量指标要求的前提下,使调合利润最大化,其目标函数可表示为:

(cp-c2)r2+(cp-c3)r3

(1)

式中c1、c2和c3——催化汽油、石脑油和MTBE的成本价格,元/吨;

cp——成品汽油的市场销售价格,元/吨;

r1、r2和r3——催化汽油、石脑油和MTBE的流量,m3/h。

由于c1、c2、c3和cp短期内保持不变,单位催化汽油所得的最大调合利润J为:

maxJ=(cp-c2)u2+(cp-c3)u3

(2)

笔者假设催化汽油和石脑油的氧含量为0,MTBE中的芳烃含量为0。因而,质量指标约束可表示为:

y1=f1(u2,u3,x11,x12,x13)≥y1min

(3)

y2=f2(u2,u3,x21,x22)≤y2max

(4)

y3=f3(u2,u3,x33)≤y3max

(5)

其中,x11、x12、x13分别为催化汽油、石脑油和MTBE的辛烷值;x21、x22分别为催化汽油、石脑油的芳烃含量,%;x33为MTBE的氧含量,%;y1、y1min分别为调合汽油的辛烷值及其目标控制下限;y2、y2max分别为调合汽油的芳烃含量及其目标含量的上限,%;y3、y3max分别为调合汽油的氧含量及其目标含量的上限,%。

流量比值和流量比值变化量约束可表示为:

0≤u2≤u2max,0≤u3≤u3max

(6)

-Δu2max≤Δu2≤Δu2max,-Δu3max≤Δu3≤Δu3max

(7)

其中,u2max为石脑油与催化汽油流量比值控制上限;u3max为MTBE与催化汽油流量比值控制上限;Δu2max、Δu3max分别为石脑油、MTBE与催化汽油流量比值变化量上限。

3 调合模型的建立和问题求解

为了求解上述优化问题,需先建立调合汽油3种质量指标与组分油的质量指标和流量比值之间所对应的函数关系。

3.1调合模型的建立

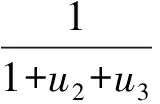

调合汽油的芳烃含量和氧含量与组分油的质量指标和流量比值之间满足线性可加,即:

(8)

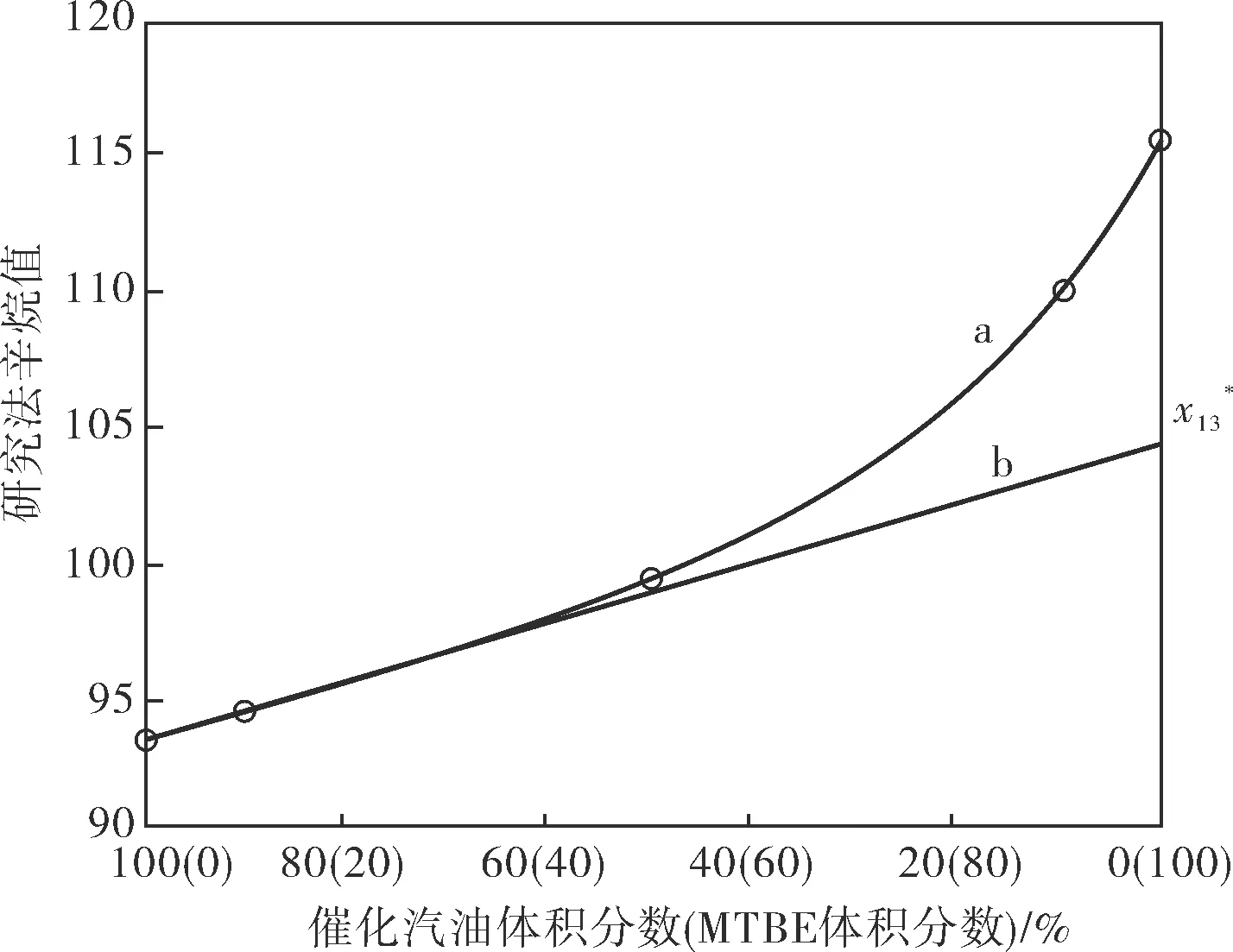

辛烷值的调合具有非线性效应,预测调合辛烷值的模型主要有Ethyl-70模型、交互模型及神经网络模型等。其中交互模型[8]是很早就由Morris W E等提出且之后不断进行改进的经典模型,其曲线如图2所示。

图2 催化汽油和MTBE相互混合得到的研究法辛烷值曲线

因为在汽油调合过程中,催化汽油为主组分油(70%以上),由图2直线b可近似得到调合汽油辛烷值:

y1=x11z1+x13*z3

(9)

把上述情况推广应用到3种组分油的混合过程中,同理可得调合汽油的辛烷值:

y1=x11z1+x12*z2+x13*z3

(10)

也即:

(11)

3.2问题求解

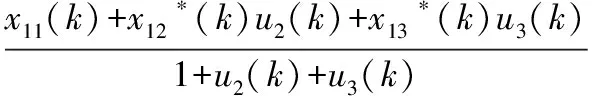

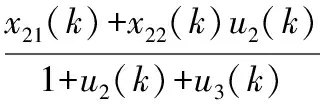

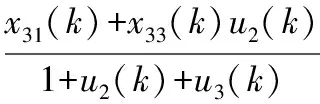

通过在线分析仪可实时检测出该时刻调合汽油的辛烷值、芳烃含量和氧含量yim(k)(i=1,2,3),相互间满足以下关系:

(12)

(13)

(14)

若在下一时刻ui(k)(i=2,3)变化为ui(k+1),假设各组分油的质量指标仅在一定范围内缓慢波动,则有:

ui(k+1)=ui(k)+Δui,i=2,3

(15)

以辛烷值为例,k+1时刻调合汽油的各项质量指标y1(k+1)可近似为:

y1(k+1)=

(16)

在k+1时刻,调合汽油质量指标应满足约束,可得:

y1(k+1)≥y1min

(17)

结合式(12)、(15)和(16)可得:

(y1min-x12*(k))Δu2+(y1min-x13*(k))Δu3≤

(y1m(k)-y1min)(1+u2(k)+u3(k))

(18)

同理,对芳烃含量和氧含量的约束条件可转化为:

(x22(k)-y2max)Δu2-y2maxΔu3≤(y2max-y3m(k))(1+

u2(k)+u3(k))

(19)

-y3maxΔu2+(x33(k)-y3max)Δu3≤(y3max-y3m(k))×

(1+u2(k)+u3(k))

(20)

由式(17)~(19)可知,为求解上述约束条件,除调合汽油外,还需要利用在线分析仪对石脑油与MTBE的质量指标进行实时检测,以计算下一周期调合汽油的质量指标。

将上述各式化简后,短周期内的汽油调合优化问题可近似为:

maxΔJ=J(k+1)-J(k)

=(cp-c2)Δu2+(cp-c3)Δu3

(21)

4 仿真研究

通过Matlab软件中的Simulink平台搭建汽油调合优化仿真模型,仿真结构框图如图3所示。

图3 汽油调合优化仿真结构框图

4.1动态优化过程实验

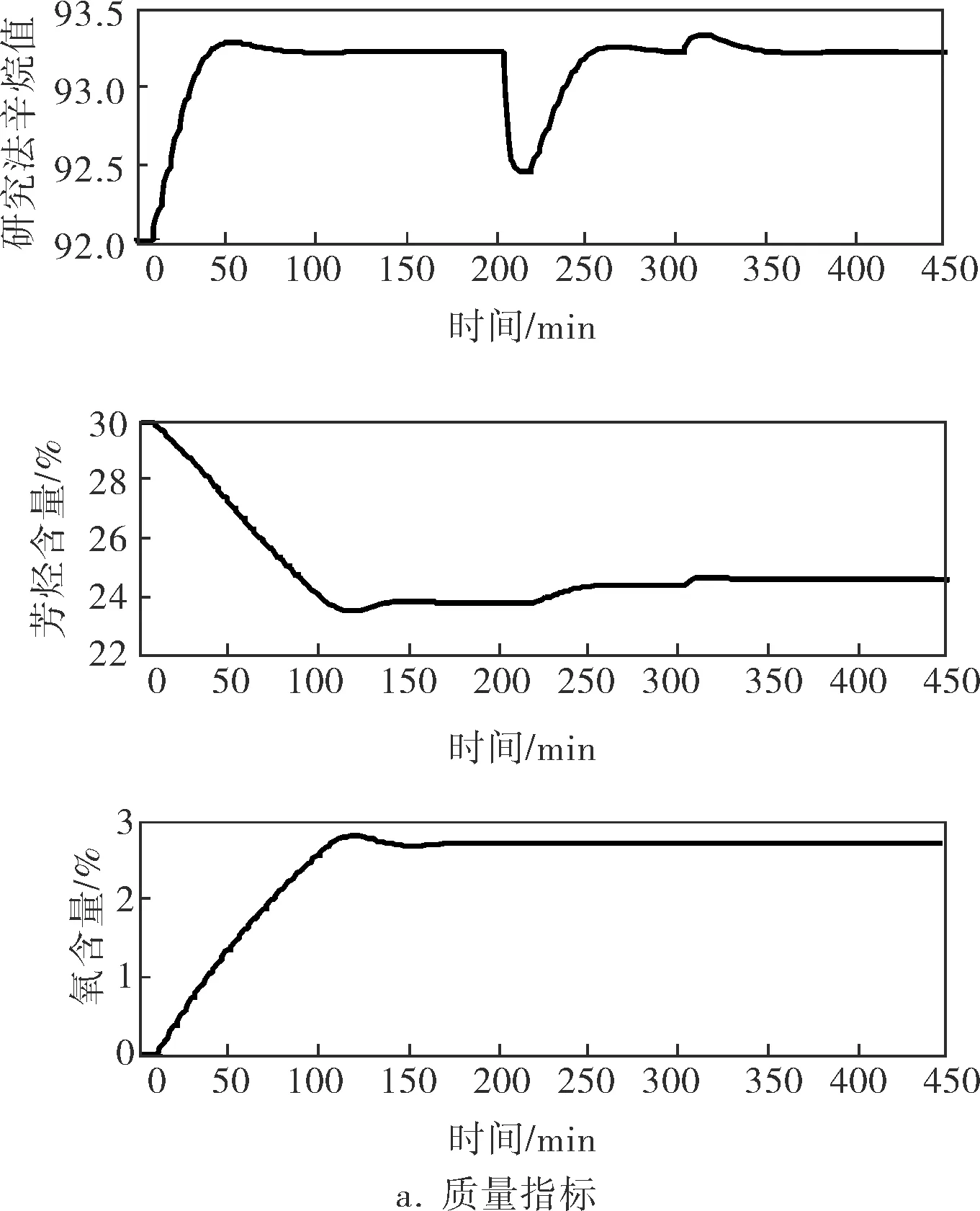

对于单位催化汽油进料,假设初始的石脑油流量和MTBE流量均为0。设催化汽油、石脑油和MTBE研究法辛烷值的初始值分别为92、65和115,初始芳烃含量分别为30%、10%和0%,初始氧含量分别为0%、0%和18%。研究法辛烷值的目标设定值为93.2,芳烃含量不大于40%,氧含量不大于2.7%。另外,假设93#成品油的价格为每吨8 000元,催化汽油的价格为每吨7 300元,石脑油的价格为每吨7 000元,MTBE的价格为每吨8 300元。动态环节中惯性时间常数T=2min,滞后时间τ=5min。

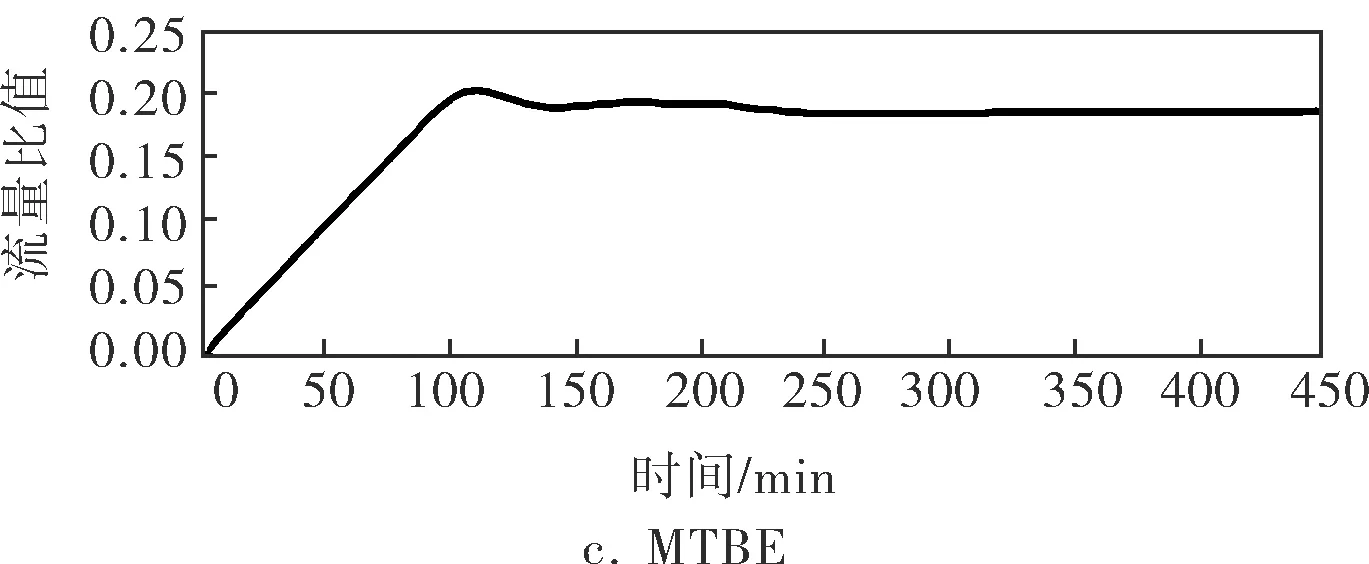

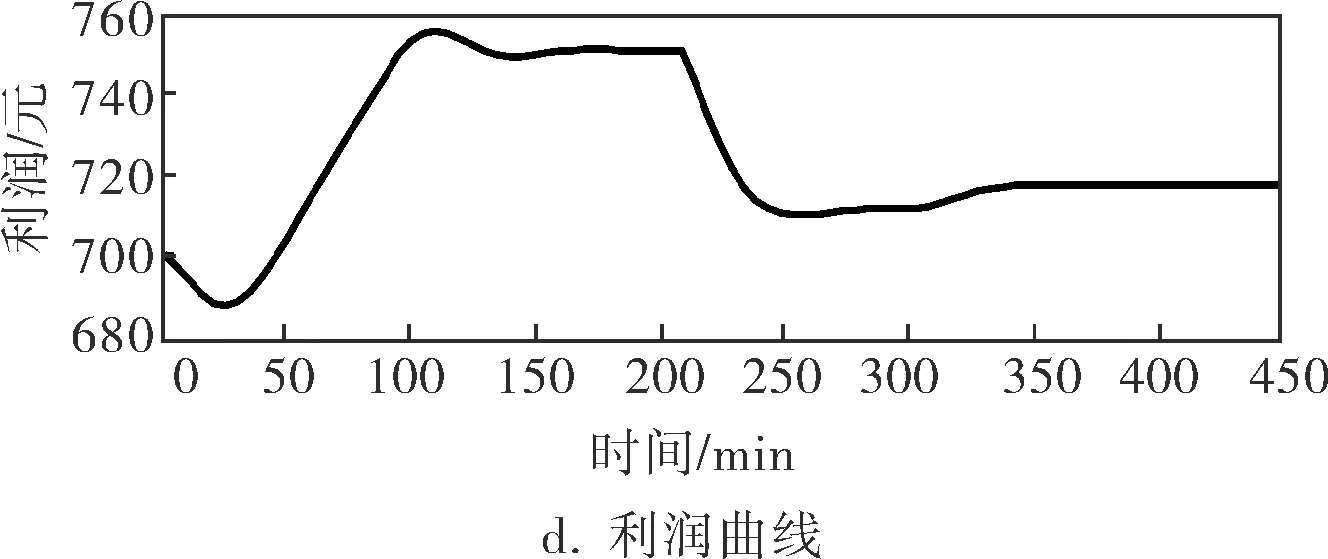

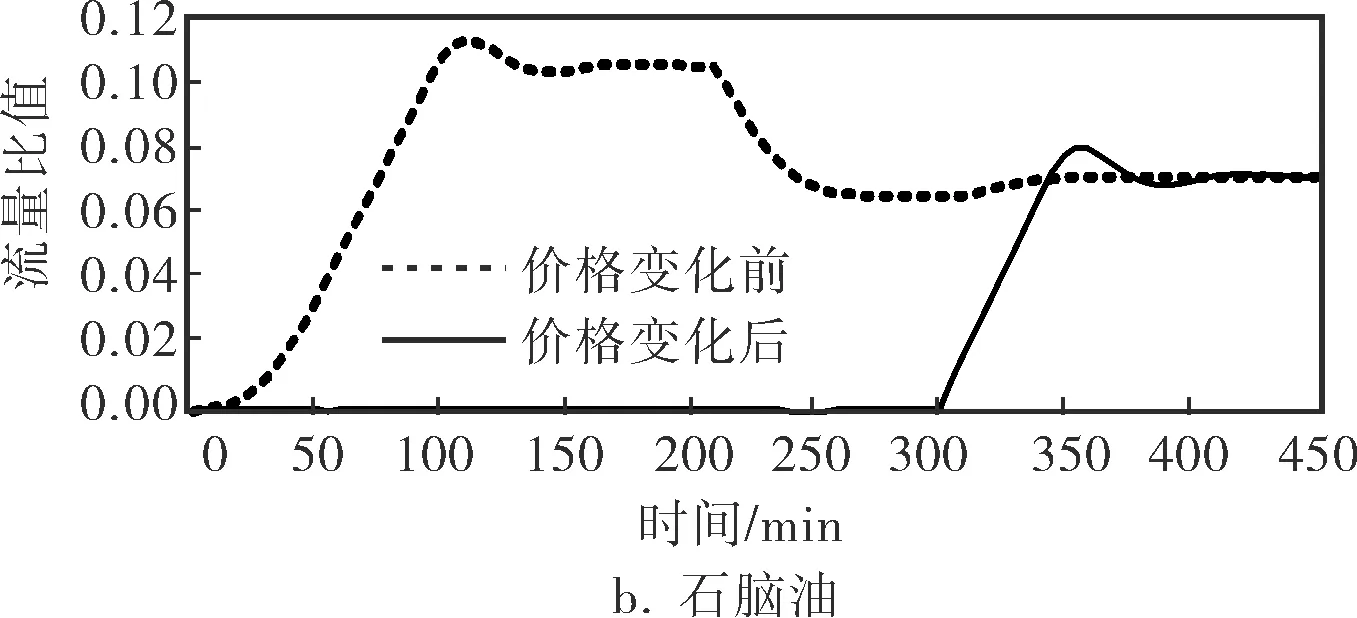

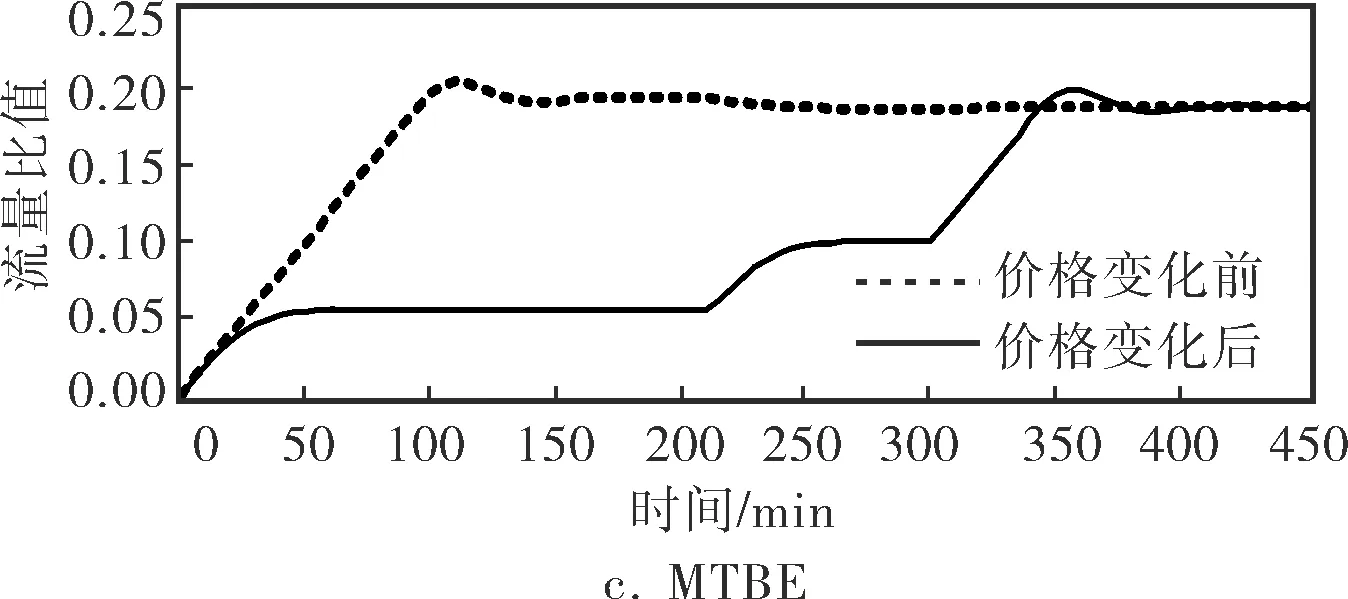

动态优化过程如图4所示,其中图4b为石脑油流量比值的变化曲线,图4c为MTBE的流量比值变化曲线,所对应的单位催化汽油的调合利润变化曲线如图4d所示。

图4 动态优化过程调合汽油质量指标、流量比值和利润曲线

在0~200min时间段,3种组分油质量指标均无变化。初始状态下,调合汽油的辛烷值为92.0,低于设定值,因此高辛烷值MTBE的加入比率应多于石脑油,又受到调合汽油氧含量的限制,MTBE的加入比率应该适量。在200min处,不可测的催化汽油质量指标发生了阶跃变化,其辛烷值由92.0变化到91.0,此时调合汽油的对应辛烷值下降。为使辛烷值回到设定值,系统自动减少石脑油的加入量,同时,为了避免氧含量超标,MTBE的加入量也随之下降。在300min处为石脑油的辛烷值由65阶跃变化到67,其芳烃含量由10%阶跃变化到15%。

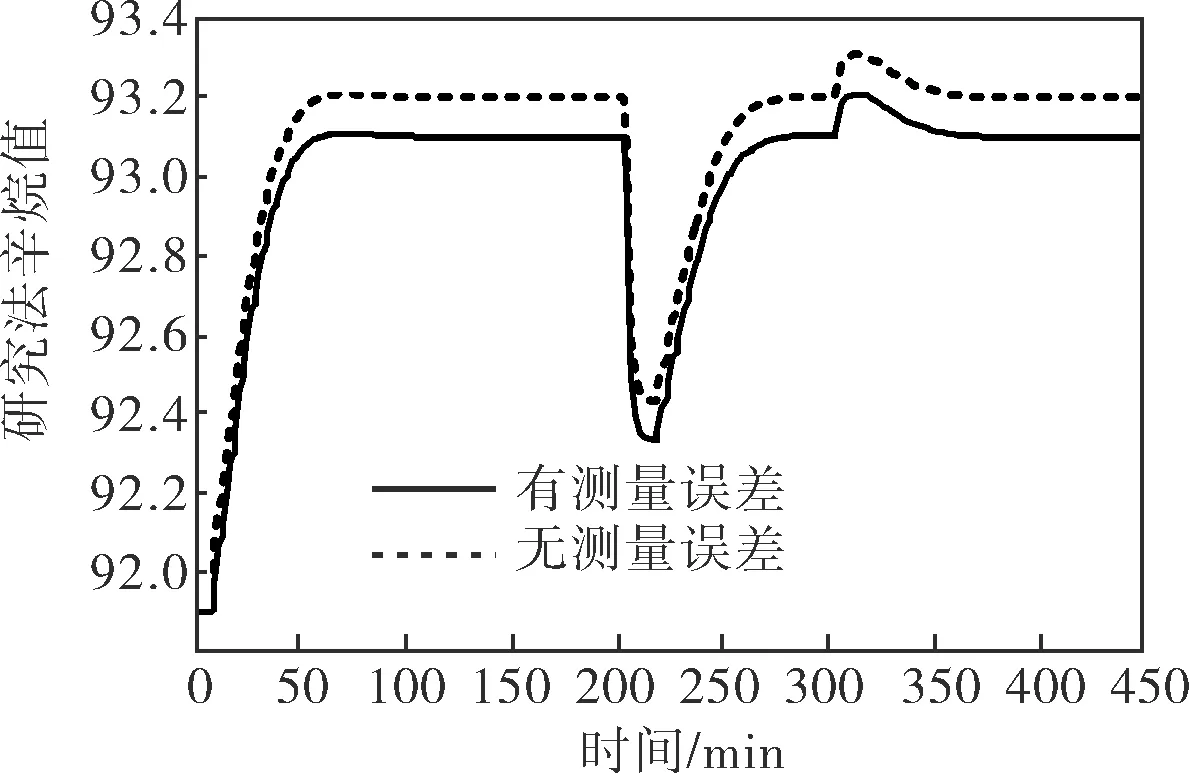

4.2在线分析仪表测量误差对优化结果的影响

在线分析仪监控整个调合过程成品油的辛烷值、芳烃含量及氧含量等质量指标的变化,将所测的质量指标作为反馈输入至优化控制器,从而实现组分流量比值的在线调整。以辛烷值为例,若在线分析仪存在测量误差,比实际值偏大0.1个辛烷值。重复4.1节的实验,可得到调合汽油辛烷值动态优化曲线如图5实线所示。可以看出,动态过程稳定后的实际辛烷值比设定值偏小0.1,可见结合在线分析技术的汽油调合优化对分析仪表的精度有较高的要求。

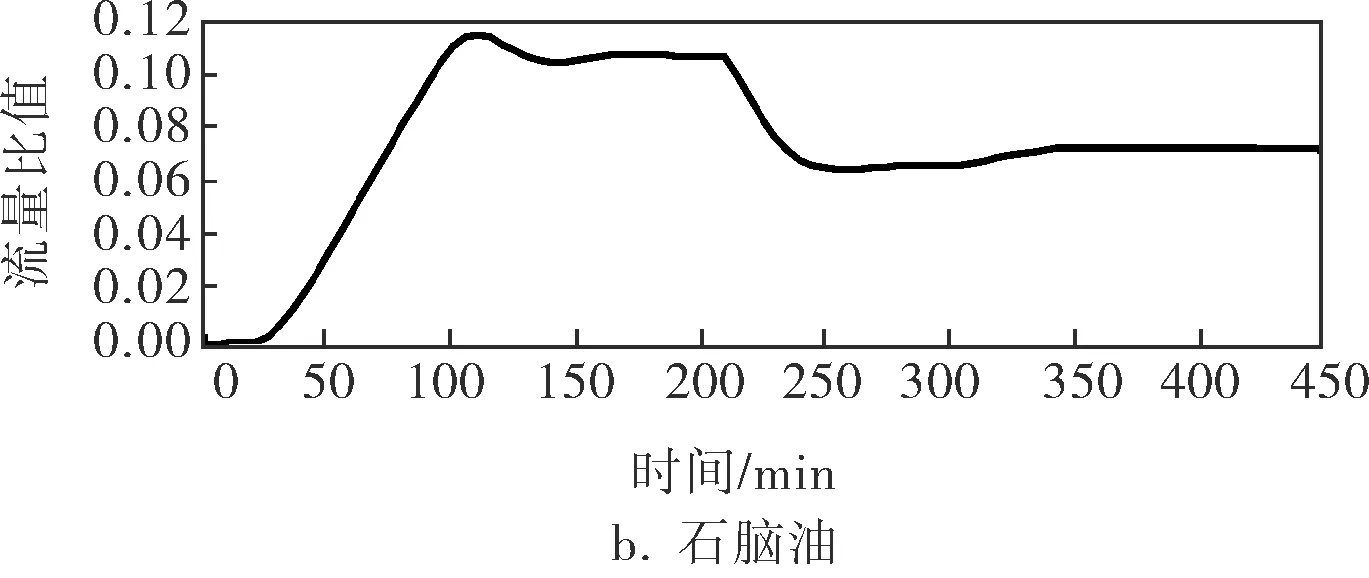

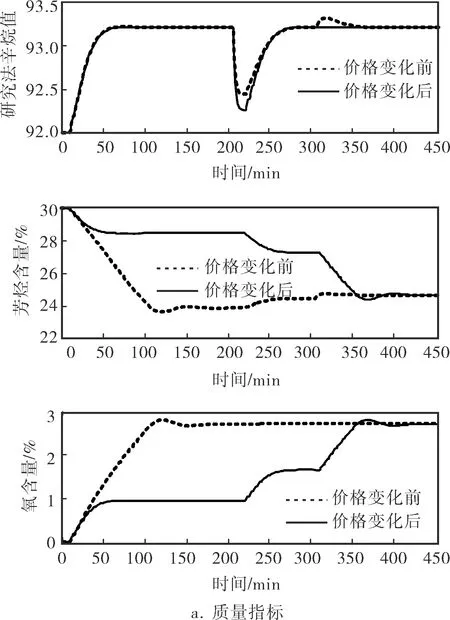

4.3原料市场价格变动对动态优化过程的影响

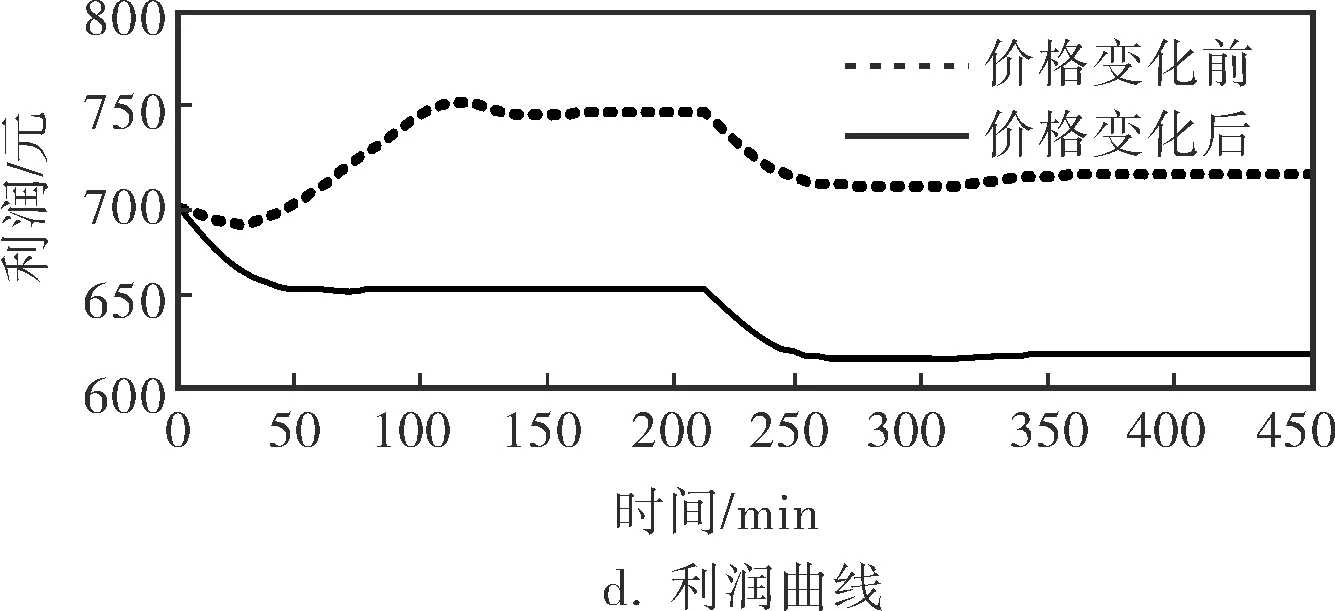

假设在下一个批次调合前,MTBE的价格从原来的每吨8 300元变为每吨9 300元,按照4.1中的实验方法重新进行实验。实验结果如图6所示,其中图6b为石脑油流量比值变化曲线,图6c为MTBE的流量比值变化曲线,图6d为所得调合利润变化曲线。

图5 在线分析仪测得的调合汽油辛烷值动态优化曲线

由图6可见,当原油的市场价格发生变动时,汽油调合动态优化过程也会相应的发生变化。

图6 原料市场价格变动前后动态优化过程质量指标、流量比值和利润曲线

5 结束语

将汽油调合过程分解成若干个短周期,对每一段短周期内汽油辛烷值等质量指标进行线性化处理,提出了一种新的汽油调合过程动态优化控制方法。仿真实验结果表明,在分析仪测量精度达到要求的前提下,可以实现组分油流量比值自动调整优化,从而使成品油的质量指标卡边,并得到最大的调合利润。即使在组分油的质量指标和原料价格发生变动的情况下,优化控制器仍能够进行快速有效的优化控制。笔者所采用的模型结构简单,同时优化算法采用常用的线性规划,该方法可广泛应用于炼油生产与调合过程。

[1] Li J,Karimi I A,Sarinivasan R.Recipe Determination and Scheduling of Gasoline Blending Operations[J].AICHE Journal,2010,56(2):441~465.

[2] Zahed A H,Mullah S A,Bashir M D,et al.Predict Octane Number for Gasoline Blends[J].Hydrocarbon Processing,1993,(5):85~87.

[3] 李信,李少远,黄彩凤.最小二乘支持向量机在汽油调合建模中的应用研究[J].化工自动化及仪表,2006,33(3):14~16.

[4] 张希发,任连岭,刘长法,等.基于烃族组成的汽油调合优化模型研究[J].石油炼制与化工,2012,43(6):93~97.

[5] 黄彩凤,李信,李少远.基于Ethyl RT-70模型的汽油调合优化[J].控制工程,2007,14(3):256~259.

[6] 袁奇,程辉,钟伟民,等.全局群搜索优化算法及其在汽油调合中的应用[J].化工学报,2013, 64(12):4427~4433.

[7] Mendez C A,Grossmam I E,Harjunkoski I,et al.A Simultaneous Optimization Approach for Off-line Blending and Scheduling of Oil-refinery Operations[J].Comp Chem Eng,2006,30(4):614~634.

[8] Morris W E,Smith W E,Snee R D.Interaction Blending Equations Enhance Reformulated Gasoline Profitability[J].Oil & Gas Journal,1994,30(3):54~58.

DynamicOptimizationofGasolineBlendingProcessBasedonLinearizedModel

WU Wei, DAI Lian-kui

(StateKeyLaboratoryofIndustrialControlTechnology,ZhejiangUniversity,Hangzhou310027,China)

Considering the fact that existing blending optimization models are complex and it is difficult to obtain model parameters and optimize the algorithm, a dynamic optimization idea was introduced which has gasoline blending scheme divided into several short periods so as to linearly process the octane number during a short term and to establish a linear dynamic model for the gasoline blending. Through considering the actual gasoline blending process, both objective function and constraint conditions were described mathematically and converted to simple linear programming, meanwhile, applying on-line analytical technologies to obtain quality indexes of both blended gasoline and component gasoline in the blending process to update and optimize the model. The simulation results show that this linearized model-based optimization scheme can quickly and accurately track the setting value of quality indexes and to realize the boundary control of gasoline product quality as well as increase the economic benefit.

gasoline blending, real-time optimization, online analysis

TP273

A

1000-3932(2016)03-0252-06

2016-01-05(修改稿)

国家高技术研究发展计划项目(2012AA10503)