基于Simulink的变速器Rattle影响因素分析与优化

徐勇,王洋,周立廷

(华晨汽车工程研究院NVH工程室,辽宁沈阳 110141)

基于Simulink的变速器Rattle影响因素分析与优化

徐勇,王洋,周立廷

(华晨汽车工程研究院NVH工程室,辽宁沈阳 110141)

通过介绍某车型开发过程中产生的变速器敲齿问题,阐述了传动系统NVH问题的产生机制和控制策略。在运用 Simulink 仿真对整车动力传动系统进行了参数化优化和敏感度分析后,确定了加装双质量飞轮的方案,并通过实车测试验证了该方案能够有效解决变速器敲齿问题。

变速器; Rattle问题; 扭振; 扭转模态 ;双质量飞轮

0 引言

在动力传动系统设计匹配中,变速器敲齿现象(Rattle)是经常会遇到的NVH问题,而敲齿噪声会直接影响驾驶者对车辆品牌好坏的判断。

Rattle产生的根源在于动力传动系统的扭转模态(一般为2阶)被发动机扭矩波动所激励而产生共振,并拖拽变速器内非承载齿轮副间发生撞击[1]。因此可通过控制发动机扭矩波动、控制传动系统扭振模态和优化齿轮设计3种手段来控制Rattle。在项目开发前期可通过虚拟样机仿真和有限元等手段对Rattle问题进行预测和优化设计;而在项目开发后期,由于动力传动系统已基本固化设计,只能通过扭转减振器或双质量飞轮等手段来解决Rattle问题。

Simulink是MATLAB提供的一种基于交互式框图设计环境的可视化仿真工具,能够实现动态系统和嵌入式系统多领域的仿真分析[2]。利用Simulink中的车辆传动系统工具箱,可对传动系统 Rattle 问题进行方便快捷的建模和优化分析。

在某自主品牌车型的开发过程中,试生产样车存在明显Rattle现象。在分析和解决该样车Rattle问题的过程中,对相关分析流程、实验方法和创新理论进行总结形成此文,供业内人士参考。

1 基本理论

冲程式发动机的工作方式导致发动机的输出扭矩呈周期性变化,表现为动力输出端一定的转速波动。这一转速波动会带动动力传动系统产生扭转振动(以下简称扭振),并驱使变速器内非承载齿轮副在允许的工作间隙内产生不规则的来回敲打现象,产生的噪声通过空气及车身传递至车厢内,即为 Rattle声[3]。由于内燃机必然会产生扭振,所以变速箱Rattle现象是无法避免的,但可以通过控制扭振的强度使Rattle水平处于可接受的范围内。

由共振原理可知,通过动力传动系统整体的扭振特性分析,优化传动部件的质量和刚度特性,使系统扭振固有频率避开发动机常用转速激励频率区间,是针对Rattle最直接有效的控制手段。动力传动系统的扭振分析,实践上一般都采用由广义集中质量和等效扭转弹簧连接的链状轴系模型[4]。如图1所示为四驱车动力传动系统的简化扭振模型示意图。在扭振模型中,将所有与轴系连接的旋转质量用具有一定转动惯量的刚性圆盘来代替,并将所有的轴段用具有一定扭转刚度的扭转弹簧来代替。等效圆盘的转动惯量和等效扭转弹簧的刚度通过实际测量、数模计算等手段获取。

图1 动力传动系统扭振分析模型示意图

采用上述分析模型的动力传动系统的扭振微分方程为

(1)

2 问题描述

图2 三挡全加速工况振动噪声测试结果

在某自主品牌车型的开发过程中,主观评价认为试生产样车在各挡位下都存在明显的敲击噪声,需要进行优化。图2所示为样车在三挡全油门加速工况下的变速器壳体振动和驾驶室内噪声的测试结果,从中可以发现明显的Rattle特征。为进一步锁定问题特征,对样车的变速器输入轴进行了扭振测试,结果如图3所示。从扭振测试结果中可以发现:各挡位下相对比发动机转速2阶的扭振曲线上都存在峰值,且峰值位置对应转速随着档位升高而降低。综上所述,样车存在严重Rattle问题,问题根源是动力传动系统的扭转模态与发动机激励产生共振。

图3 二挡~五挡全加速工况扭振测试结果

3 Simulink仿真

为了解决样车的Rattle问题,使用MATLAB中的Simulink模块进行了模拟仿真优化。Simulink提供了车辆动力学集成通用工具箱,可将车辆动力传动系统各部件离散成独立的对象,并根据实际工作状况进行封装,使之成为有输入和输出的参数化模块。在参照车辆实际参数对各子系统模块进行设置后,按动力扭矩的传递过程将所有子模块连接起来即组成整车模型。图4所示为此研究样车的整车仿真模型,其中各模块主要参数通过台架测试、经验积累和CAE计算等手段获得。

图4 整车Simulink仿真模型

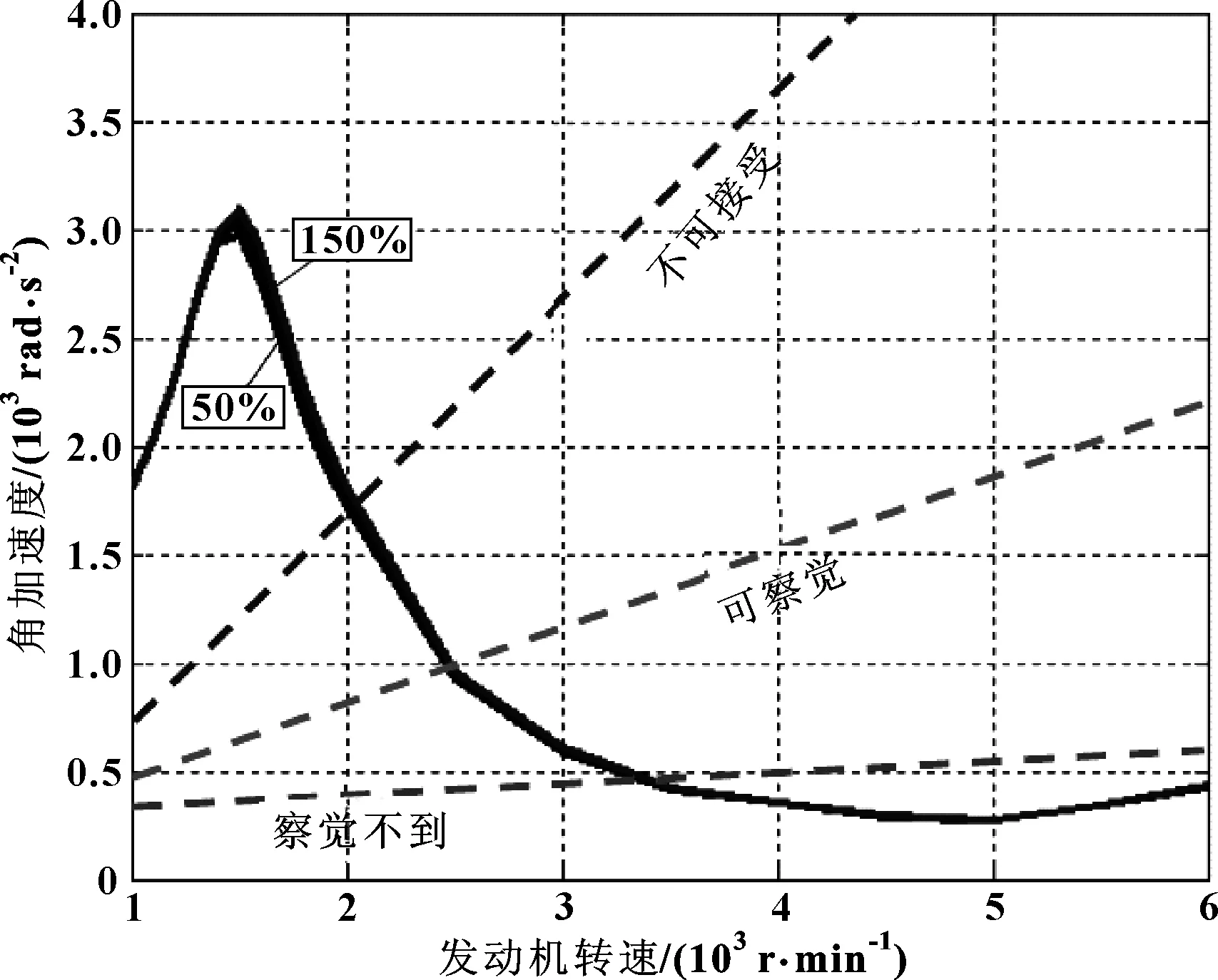

为了验证该仿真模型的精确程度,首先利用该模型仿真计算了各挡位下变速器输入轴的扭振,其结果曲线如图5所示。由共振原理可知,结果曲线中峰值所对应的发动机转速激励频率即为传动系统的2阶扭振固有频率,其结果列举在表1中。经过对比分析,仿真模型模拟计算的扭振频率与幅值与实车测试结果基本一致。如图5所示,根据以往研究中积累的主观评价结果和客观测试数据,按照Rattle问题的严重程度将扭振结果分为4个区域,研究的目的是将各挡位的扭振幅值控制在代表“察觉不到”虚线以下。

图5 一挡~六挡全加速工况扭振仿真结果

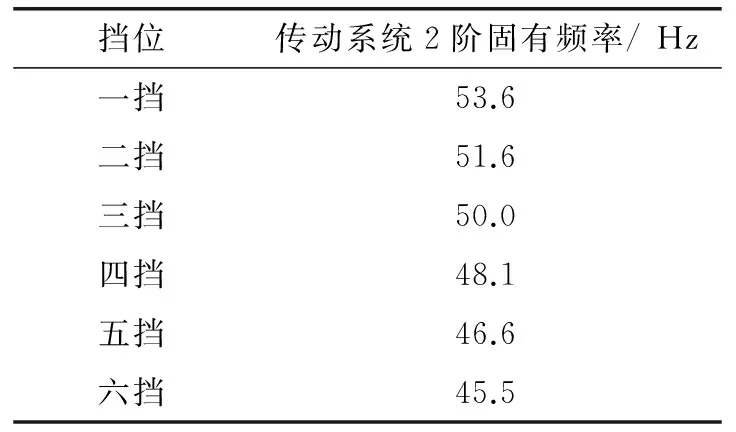

表1 各挡位下传动系统2阶扭振固有频率

为了避免扭振共振峰值的产生,需要将传动系统的扭振固有频率降低到发动机怠速激励频率之下。根据之前的理论介绍,选取了影响最大的几个参数,针对扭振问题最明显的三挡工况进行了敏感度分析,现分别介绍如下。

扭转减振器刚度。扭转减振器是指安装在离合器从动盘上的扭转弹簧,是最重要的扭振减振元件。为了分析其对扭振峰值的影响,在模型中分别将扭转弹簧刚度增大20%、40%和减小20%、40%进行仿真,结果如图6所示。结果表明:随着减振器刚度的增加,传动系统2阶扭振固有频率和扭振幅值都增大。

离合器摩擦因数。离合器从动盘摩擦片的摩擦因数同样会影响扭振峰值的产生,选取不同的摩擦因数输入到模型中进行仿真,结果如图7所示。结果表明:增大摩擦因数会降低扭振共振峰值的幅值,但会使高转速时的扭振恶化。

图6 扭转减振器刚度影响仿真结果

图7 离合器摩擦因数影响仿真结果

输入轴扭转刚度。在模型中将输入轴扭转刚度分别增大50%和减小50%进行仿真,结果如图8所示,表明输入轴刚度对扭振无影响。

图8 输入轴扭转刚度影响仿真结果

半轴扭转刚度。在模型中将半轴扭转刚度分别增大50%和减小50%进行仿真,结果如图9所示。结果表明半轴刚度对扭振有轻微影响,其规律为扭振峰值频率随着刚度的增加而增大。

图9 半轴扭转刚度影响仿真结果

飞轮转动惯量。在模型中分别将飞轮的转动惯量增大20%、40%和减小20%、40%进行仿真,结果如图10所示。结果表明:飞轮惯量对扭振有较大影响,其规律为扭振峰值的幅值随着惯量的增加而降低。但增大飞轮惯量会影响发动机加速性能和动力传递的连贯性。

图10 飞轮转动惯量影响仿真结果

输入轴质量。在模型中分别将输入轴的质量增大20%、40%和减小20%、40%进行仿真,结果如图11所示。结果表明:输入轴转动惯量对扭振有一定影响,其规律为惯量增大会使扭振峰值频率降低。

图11 输入轴质量影响仿真结果

双质量飞轮。双质量飞轮把传统飞轮的单惯性质量分解为两个,并在两个质量之间加装取代离合器扭转减振器的扭转弹簧。双质量飞轮具有良好的隔振和减振作用,可使2阶扭振共振转速限制在怠速转速之下[5]。将双质量飞轮模块加入到模型中以验证其效果,其仿真结果如图12所示。结果表明:设计合理的双质量飞轮会使扭振曲线完全处于代表“察觉不到”虚线之下,满足设计要求。

仿真结果的综合对比分析表明双质量飞轮是最有效的改善手段。作者还对其他一些影响因素进行了仿真验证,但对扭振的影响效果都不显著,限于篇幅不予以介绍。

4 实验验证

根据仿真分析的结果,针对样车的动力传动系统进行了双质量飞轮匹配开发,图13所示为最终设计出的双质量飞轮扭转特性曲线。

图14所示为对装配有双质量飞轮的样车进行的各挡位扭振测试结果曲线,之前的扭振峰值全部消除。此外,振动和噪声的客观测试以及主观评价结果表明样车的Rattle问题已得到解决。

图14 样车匹配双质量飞轮后扭振测试结果

5 结论

基于变速器Rattle问题的产生机制和控制手段,运用Simulink仿真进行了参数化分析和优化,最终确定了加装双质量飞轮的方案。实车验证表明双质量飞轮能够有效地解决变速器Rattle问题。

【1】WANG M Y,MANOJ R,ZHAO W.汽车手动变速箱的齿轮敲击模拟和分析[J].传动技术,2002,16(4):27-42.

WANG M Y,MANOJ R,ZHAO W. Gear Rattle Modelling and Analysis for Automotive Manual Transmissions[J].Drive System Technique,2002,16(4):27-42.

【2】张化光,孙秋野.MATLAB/SIMULINK实用教程[M].北京:人民邮电出版社,2009.

【3】田雄,李宏成,卢先锋,等.基于传递路径实验分析的变速器敲击噪声优化[J].振动工程学报,2010,23(6):642-648.

TIAN X,LI H C,LU X F,et al.A Study on Transmission Rattle Noise Optimization Based on Transfer Path Test Analysis[J].Journal of Vibration Engineering,2010,23(6):642-648.

【4】陈南.汽车振动与噪声控制[M].北京:人民交通出版社,2014.

【5】王立伟,江征风,胡伟,等.双质量飞轮减振特性分析与试验研究[J].机械设计与制造,2014(3):19-22.

WANG L W,JIANG Z F,HU W,et al.Analysis and Experiment on Vibration Damping Characteristics of Dual Mass Flywheel[J].Machinery Design & Manufacture,2014(3):19-22.

美蓓亚集团再度亮相轴承展

在华业绩和发展信心双攀升

精密零件生产厂家美蓓亚株式会社(以下简称美蓓亚)参加了9月20—23日在中国上海市举办的“2016中国国际轴承及其专用设备展览会”。

美蓓亚集团作为日本第一家微型滚珠轴承专业生产厂家,创立于1951年。除在外径为22 mm以下的滚珠轴承领域世界市场份额排名第一外,在飞机用杆端轴承、硬盘驱动器用枢轴组件、智能手机用薄型LED背光模组等领域也获得了市场份额世界第一的业绩。此外,集团还以超精密技术为核心,生产汽车风扇电机、传感装置等各类微型电机和精密电子零件。

对美蓓亚集团来说,中国是极为重要的区域,生产份额占集团总体的20%,销售份额占35%。尤其,美蓓亚集团在中国的微型滚珠轴承及杆端轴承销售业绩持续攀升,连续15个季度刷新销量纪录,更于本年6月创造了月销1亿6 800万套的历史新高。其中,中国市场的外销滚珠轴承占比超过50%,是美蓓亚集团内部最重要的市场之一。

特别值得一提的是,中国汽车整车厂家为应对改善燃耗和尾气排放限制等要求,对EPS(电动助力转向系统)和EGR(废气再循环阀)用轴承的需求大幅增加。2015年,美蓓亚集团提前完成轴承外销任务,实现4年内销售额翻3番的宏伟目标。今后美蓓亚集团针对中国车用轴承市场的销售目标是在2020年之前销售额再翻3番。

(来源:美蓓亚株式会社)

Influence Factors Analysis and Optimization Design for the Rattle Noise of Gearbox Based on Simulink

XU Yong,WANG Yang, ZHOU Liting

(NVH Section, Brilliance Automotive Engineering Research Institute,Shenyang Liaoning 110141,China)

The characteristics and mechanism of the gearbox rattle problem of a vehicle during its development phase were introduced.After performing parametrical optimization and sensitivity analysis via Simulink simulation on the vehicle driveline system, the dual-mass flywheel was selected as the most effective solution to gearbox rattle. This solution was verified through the real vehicle test.

Gearbox;Rattle problem; Torsional vibration; Torsional mode; Dual mass flywheel

2016-07-15

徐勇,男,博士,工程师,从事汽车NVH开发与优化。E-mail:xu.yong@brilliance-auto.com。

10.19466/j.cnki.1674-1986.2016.10.006

U463.212

A

1674-1986(2016)10-027-05