螺旋预焊机组铣边工艺及装备优化设计与应用

刘成坤,尹志远,李林娟

(宝鸡钢管克拉玛依有限公司,新疆 克拉玛依834000)

螺旋预焊机组铣边工艺及装备优化设计与应用

刘成坤,尹志远,李林娟

(宝鸡钢管克拉玛依有限公司,新疆 克拉玛依834000)

为了提高螺旋预焊机组铣边质量及效率,结合螺旋预精焊钢管预焊生产工艺特点,系统分析了预焊机组带钢递送速度快、带钢边沿铣削加工量大及带钢弯度等因素对铣边质量的影响,提出了可行的控制措施和解决办法。对铣边工艺及装备进行了优化设计,采用“三铣边工艺”,合理分配铣削加工量,有效保证了带钢边沿坡口和钝边等质量指标的加工稳定性,为提高预焊钢管成型及预精焊质量奠定了基础。实际应用表明,效果明显,可满足高速预焊生产的铣边要求。

预焊机组;铣边工艺;优化设计;应用

预精焊工艺是螺旋埋弧焊管生产中最先进的制管工艺技术,该技术在厚壁、高钢级、大直径螺旋焊管生产中的质量控制和产能优势突出。21世纪以来,我国开始逐步引进该技术[1],近几年得到了快速发展和工业化应用,取得了一系列创新研究成果[2]。2012年,宝鸡钢管克拉玛依有限公司建成一条Φ508~1 422 mm螺旋缝预精焊生产线(最大壁厚25.4 mm、最大钢级X100、飞焊连续后摆),实现了全线设备国产化。

在螺旋焊管预焊生产时,带钢边沿加工质量的好坏将直接影响成型缝及预焊质量和生产效率。因此,对铣边工艺及装备进行研究并使其完善非常必要。宝鸡钢管克拉玛依有限公司在生产线规划设计和设备选型时,充分调研和吸收国内外先进技术,率先采用了“三铣边工艺”(螺旋埋弧焊管机组通常采用双铣边工艺),对铣边工艺参数及装备进行了优化设计,以满足带钢高速递送条件下的铣边要求。

1 铣边主要质量指标

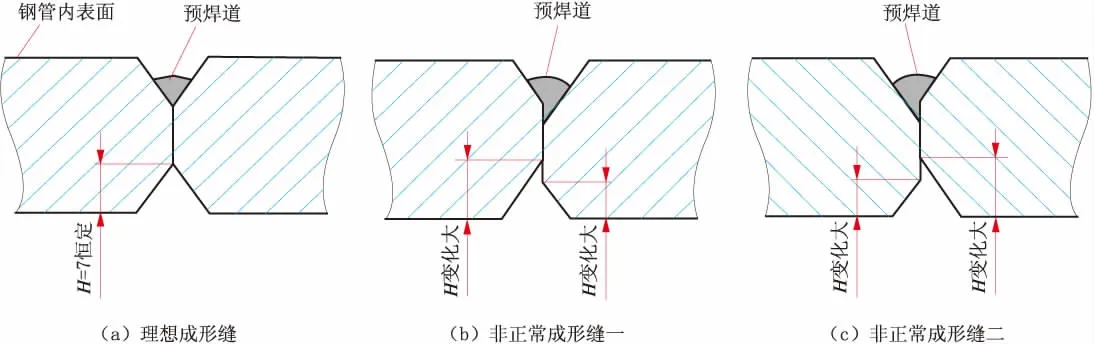

以板厚22 mm、加工X形坡口为例,如图1所示,铣边主要质量参数包括:上坡口角度α、下坡口角度β、钝边尺寸E、带钢工作宽度B以及钝边位置H。这些参数中钝边位置H尺寸(即钝边在钢板厚度方向位置要相对恒定、波动量小)控制难度较大。

图1 铣边主要质量指标示意图

2 高速预焊时铣边工艺特点及控制难度

预精焊机组在工业化生产中虽有诸多优势[3],但在带钢高速(3~8 m/min)递送成型时,与一步法相对的低速(1~2 m/min)相比,单位时间内带钢边沿铣削量大大增加。铣削质量波动时,特别是带钢镰刀弯(侧弯)较大的带钢段通过铣边机时,铣边调整及反应时间极短,出现铣削加工时带钢边部形成波浪,铣刀盘与带钢边缘相对位置变化,导致加工的钝边在壁厚方向的相对位置(如图1所示H)变化大,经成形合缝后难以形成正常的成形缝,如图2(b)和图2(c)所示,严重影响成型、预焊和精焊质量[3]。

另一方面,由于递送速度快,铣削量大,对铣边机的能力也提出了更高的要求,特别是在高钢级、厚壁钢管生产时尤为突出。为满足快速递送的铣边要求,势必增加铣边机数量,加大铣边机功率,提高刀盘转速,加大刀盘直径(增加单位时间内参与工作的铣刀片数量)。因此,预焊高速递送时铣边质量控制难度大。

图2 成型缝示意图

3 铣边工艺优化及装备设计改进

针对预焊带钢递送速度快、带钢铣削加工量大以及铣边质量控制难度大等工艺特点,从铣边工艺和装备等方面系统分析了影响铣边质量的原因,对铣边工艺及装备进行了优化设计,主要包括以下几方面。

3.1 采用三铣边工艺

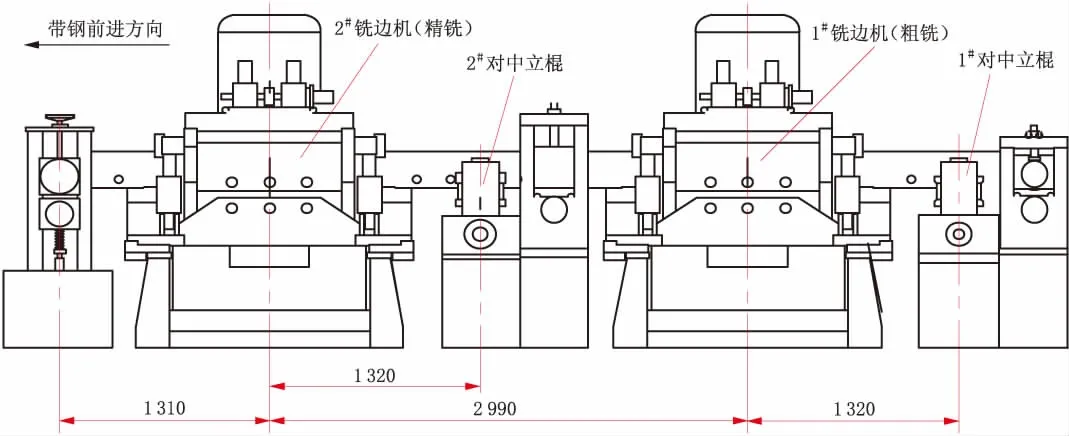

一步法螺旋焊管机组铣边时大都采用双铣边工艺,配置2台铣边机[4],其工艺布置如图3所示。

铣边机主要技术参数:铣刀盘直径700 mm,铣削钢板速度0.5~3 m/min,单边铣削最大宽度10 mm,传动电机AC 55 kW(变频调速),宽度调整电机AC 2.2 kW。双铣边工艺完全能满足一步法工艺(递送速度 1~2 m/min)生产要求[5]。

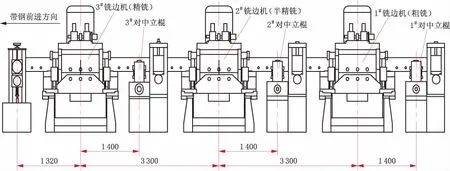

针对预焊机组带钢递送速度快(3~8 m/min)、边沿铣削量大的特点,设置3台铣边机:粗铣、半精铣及精铣。工艺优化设计后铣边区域设备布置如图4所示。

图3 原铣边区域设备工艺布置简图

图4 改进设计后铣边区域设备工艺布置简图

改进设计后的三铣边工艺优势主要体现在:①铣边机与相邻设备的工艺布置设计更合理,铣边机中心间距由原来的2990mm优化为3300mm,加大了设备调整及检维修的操作空间,便于残留铁屑的清理;②增加了1台铣边机,使带钢边沿的铣削加工能力得到较大提高;③针对不同壁厚、钢级、递送速度的钢管预焊生产时,可选择采用单铣、双铣及三铣3种方式之一,见表1。铣边工艺方式更加灵活,同时,铣边机还可以互为备用,即使一台铣边机发生故障时仍可保证生产,减少故障停机时间,提高预焊机组作业率。

3.2 优化设计改进铣边机

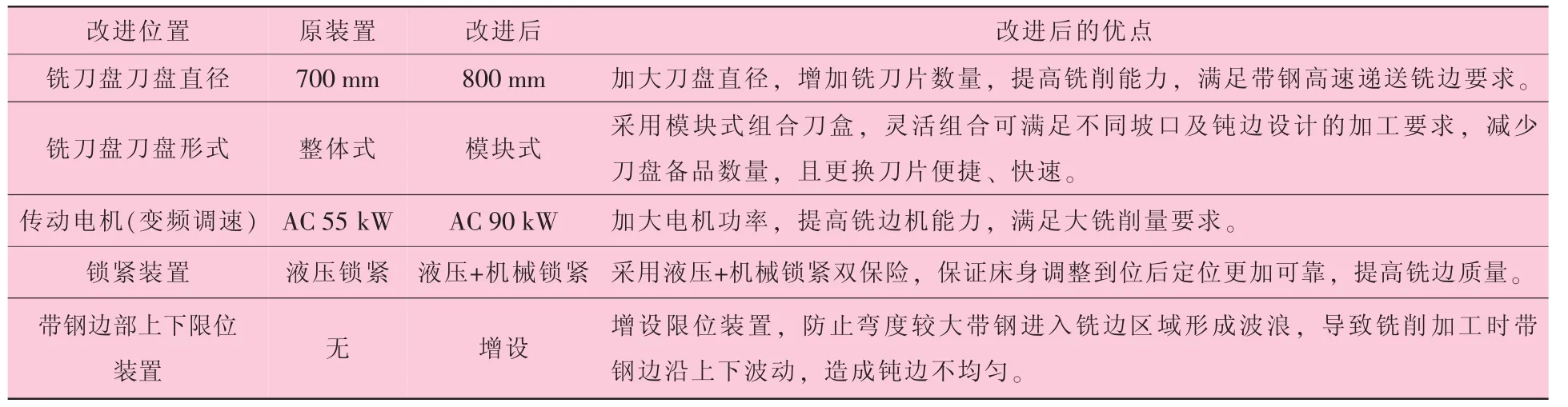

改进铣边机设计,提高设备能力和运行可靠性,主要改进措施见表2。

表1 铣边工艺方式及适用范围

由表2可以看出,改进设计后的铣边机能力大大提高,与原铣边机相比,其主要性能指标对比见表3,满足预焊高速递送的铣边要求。

表2 铣边机主要设计改进措施

表3 改进前后的铣边机主要性能指标对比

3.3 优化分配铣削量

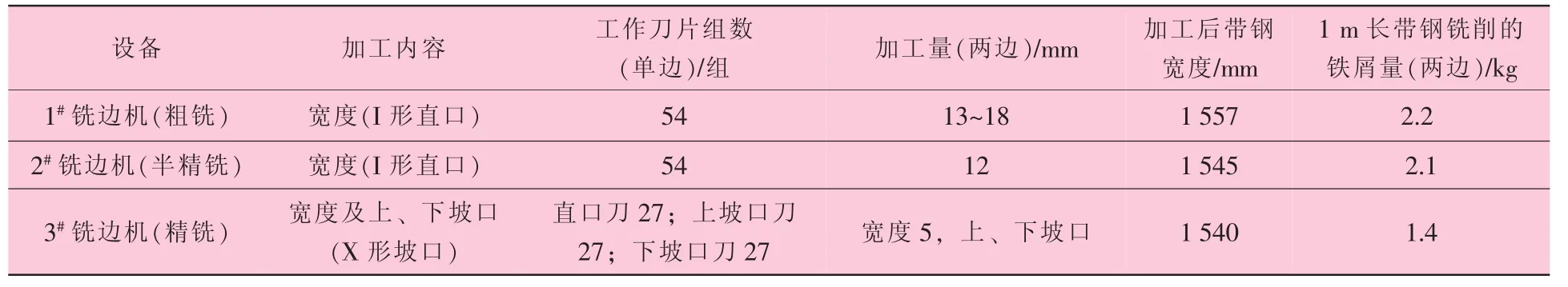

在采用预精焊工艺生产厚壁、高钢级钢管时,宜选用三铣边工艺(见表1),此时对各台铣边机承担的铣削加工量进行合理分配显得尤为重要,分配原则是每台铣边机的加工量基本均衡。

卷板生产一般依据GB/T 14164—2013《石油天然气输送管用热轧宽带钢》[6],其引用的GB/T 709—2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》规定,“不切边钢带的宽度允许偏差为:公称宽度≤1 500 mm时,允差为0~+20 mm;公称宽度>1 500 mm 时, 允差为0~+25 mm”[7]。 螺旋焊管生产时,厚壁、高钢级与大直径相伴而生,一般而言,生产大直径、厚壁、高钢级钢管时,选用带钢宽度均>1 500 mm[8]。由此,带钢宽度允差为0~+25 mm,边沿铣削加工量相对较大。

现以公称宽度1 550 mm、厚度22 mm、钢级X80带钢为例来优化分配铣削量。带钢原料宽度1 550~1 575 mm,考虑带钢侧弯等因素,工作宽度设计为1 540 mm,边沿铣削加工总量为:宽度10~35mm、上下坡口,坡口钝边设计如图1所示。通过优化分配,各台铣边机的加工量见表4。

在生产过程中,还要根据带钢的宽度、弯度变化等实际情况,采用定位立辊及时微调带钢进入铣边机的位置,其原则是保证各台铣边机递送边和自由边的铣削量大体均衡。同时,铣边刀盘转速也要随带钢递送速度、板厚、钢级等因素的变化而同步调整。

表4 铣边机加工量优化分配一览表

4 结 论

铣边工艺优化设计实施以来,在Φ1422mm螺旋预精焊管生产线两步法批量生产Φ1 219 mm×18.4 mm的X80管线管和试制Φ1 219 mm×22 mm及Φ1 422×21.4 mm等规格的X80钢管时,现场进行了应用。三年多的生产运行表明,铣边设备运行良好,带钢边缘坡口及钝边均匀,铣边质量稳定,使用效果良好,满足厚壁、高钢级、高速递送预焊生产的铣边要求,为保证预精焊钢管成型和焊接质量奠定了基础。

[1]杨战利.螺旋管高速MAG预焊枪及焊接工艺研究[D].北京:机械科学研究总院,2011:1-2.

[2]岳双才.国内首条螺旋钢管预精焊生产线投产[N].中国石油报,2008-11-05.

[3]刘成坤,陈铭.预精焊高速螺旋成型稳定性的影响因素与控制[J].焊管,2015,38(4):52-56.

[4]胡国强.UOE焊管生产线钢板铣削钝边高度超差分析与诊断研究[D].燕山大学,2014.

[5]陈秀玲,漆曙蓉.铣边机在螺旋焊管生产中的应用研究[J].江汉石油科技,2009(3):43-47,50.

[6]GB/T 14164—2013,石油天然气输送管用热轧宽钢带[S].

[7]GB/T 709—2006,热轧钢板和钢带的尺寸、外形、重量及允许偏差[S].

[8]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[9]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,2011.

[10]机械工程师手册编委会.机械工程师手册[M].北京:机械工业出版社,2007.

Optimal Design and Application of Edge Milling Technology and Equipment for the Spiral Prewelding Unit

LIU Chengkun,YIN Zhiyuan,LI Linjuan

(Karamay Steel Pipe Co.,Ltd.,of BSG Group,Karamay 834000,Xinjiang,China)

In order to increase the edge milling quality and efficiency of spiral prewelding unit,combined with prewelding characteristics of SAWH pipe,it systematically analyzed the influence on edge milling quality of several factors,such as strip steel fast delivery of the prewelding unit,large amount of machining for strip steel edge milling,the strip steel camber and so on.It also put forward the feasible control measures and solutions:the optimization design was conducted for edge milling technology and equipment, “three edge milling process”was adopted and carried out,and reasonable distribution for milling processing capacity.These measures effectively guaranteed the machining stability of quality index,including the edge groove of strip steel,truncated edge,etc,which laid a solid foundation for improving the prewelding pipe forming weld and pre-finishing welding quality.Actual application showed that its effect is obvious,can meet the requirements of high speed milling in the process of the welding production.

prewelding unit;edge milling technology;optimal design;application

TG441.1

B

10.19291/j.cnki.1001-3938.2016.02.014

刘成坤(1968—),男,高级工程师,主要从事螺旋焊管制造工艺、装备技术及质量管理工作。

2015-08-15

张 歌