HFW焊管高温力学性能和热物理性能分析*

黄晓辉,毕宗岳,黄晓江,李博峰,余 晗

(1.国家石油天然气管材工程技术研究中心,宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,宝鸡721008)

HFW焊管高温力学性能和热物理性能分析*

黄晓辉1,2,毕宗岳1,2,黄晓江1,2,李博峰1,2,余 晗1,2

(1.国家石油天然气管材工程技术研究中心,宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,宝鸡721008)

针对某80钢级HFW焊管在井下作业过程中需承受不同高温下的服役环境,通过EBSD相机分析管体微观组织,测试获得了该焊管试样几个典型温度下的强度变化规律及弹性模量-温度曲线、热膨胀-温度曲线及导热系数-温度曲线等。结果表明,试样在300℃左右表现出较高的强度,在600~900℃时,杨氏模量和剪切模量降低速度较快;试样开始相变温度Ac1=759℃,相变转变结束温度Ac3=860℃,导热系数在700℃时出现极低值23.3 W/m·K。通过测试研究管体的高温力学性能和热物理性能,可为某80钢级HFW焊管在高温下的实际生产和井下安全服役提供作业参考。

焊管;HFW;高温力学性能;热物理性能

目前,HFW高频焊管正趋于向高钢级、厚壁、高性能、高品质方向发展,其使用也从陆地向海洋以及特殊的酸性环境扩展[1-3]。发达国家着力于拓宽HFW焊管的使用领域,北美侧重开发HFW油井管,日本和韩国几乎全面开发HFW焊管的应用范围,其中韩国的HFW焊管占焊管总产量90%以上。日本已将HFW焊管用于深井、含硫井、低温(高寒)井和某些高抗挤井用套管,以及深海海底用的输送油气管[4-5]。管体需承受拉、压、扭、弯、胀等各种复合载荷[6-8],而且还需在井下高温情况下承受H2S,CO2和Cl-等介质的腐蚀,服役条件恶劣,失效形式也多种多样,大大降低了作业的安全性[9-10]。笔者主要通过对某80钢级HFW焊管的热力学和热物性参数等方面进行了基础研究,对不同温度条件下试样的热力学和热物理性能进行了测试分析,以便为80钢级HFW焊管在高温下的安全服役提供参考。

1 试验材料及试验方法

选用某80钢级HFW焊管管体进行试验。首先,采用日本岛津PDA-7000直读光谱仪对试验钢进行化学成分分析,分析结果见表1。试验钢通过降C,降低对韧性的不利影响和带状组织,并通过合金元素Mn和Mo的作用来抑制先共析铁素体转变,通过TMCP和快冷来获得具有高位错密度的针状铁素体和低碳贝氏体组织;适量添加Nb和V等合金元素,强化基体,以得到高强度、高韧性及优良的焊接性能;添加Cr、Cu等元素以提高耐蚀性[11]。

采用美国易达克斯EBSD相机分析管体试样的微观组织、有效晶粒尺寸及晶界角。图1所示是试验钢的EBSD分析图。图1(a)是晶粒图像品质图,反应了试样的形貌、晶界和比较小的应力分布,试验钢经过轧制变形拉长后,晶粒细小且有很多尺寸很小的亚结构;图1(b)是晶粒取向图,晶界取向差小于15°的相邻晶粒显示为同一种颜色,相同颜色的区域为一个晶体包[12],对取向差大于15°的晶粒(即有效晶粒)尺寸进行统计,平均晶粒直径6.4 μm,且晶体包内具有较多的亚晶和小角度晶界。有效晶粒尺寸越小,外来载荷可以由更多的晶粒来分担,从而减小应力集中,使裂纹不容易产生,对其韧性越有利[6];图1(c)是试验钢 3 个指数面(001)、(101)及(111)的织构极图。图中数字表示取向密度值,以完全无择优取向时不同方向的取向密度为1,则取向密度大于1表示试样中接近这一取向的晶粒体积大于无择优取向时具有该取向的晶粒的体积。取向密度小于1的意义相反。图1(d)是试验钢晶界取向差频度分布图,可见试验钢的晶界取向差平均26.8°, 晶界取向差分布主要集中在 2°~15°和 45°~60°,晶界取向差在15°~45°的晶粒较少。这与立方晶系的对称性及试样的热轧变形有关[8]。由于晶界取向差大于15°的晶粒对裂纹扩展才能起到有效的阻碍作用,通过计算可得大角度晶界所占比例57.1%,在断裂中对裂纹扩展起到有效阻碍作用的是大角度晶界,可有效阻止裂纹扩展。

图1 试验钢的EBSD分析

2 试验结果及分析

2.1 高温拉伸强度性能分析

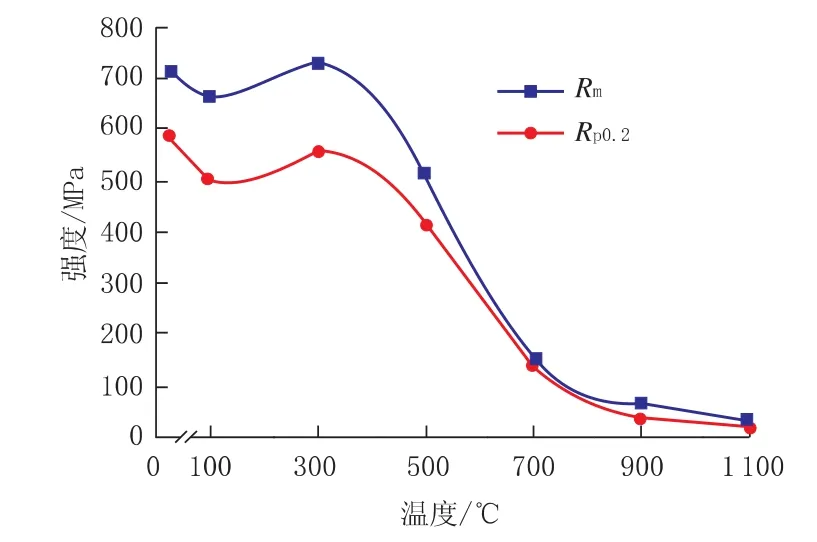

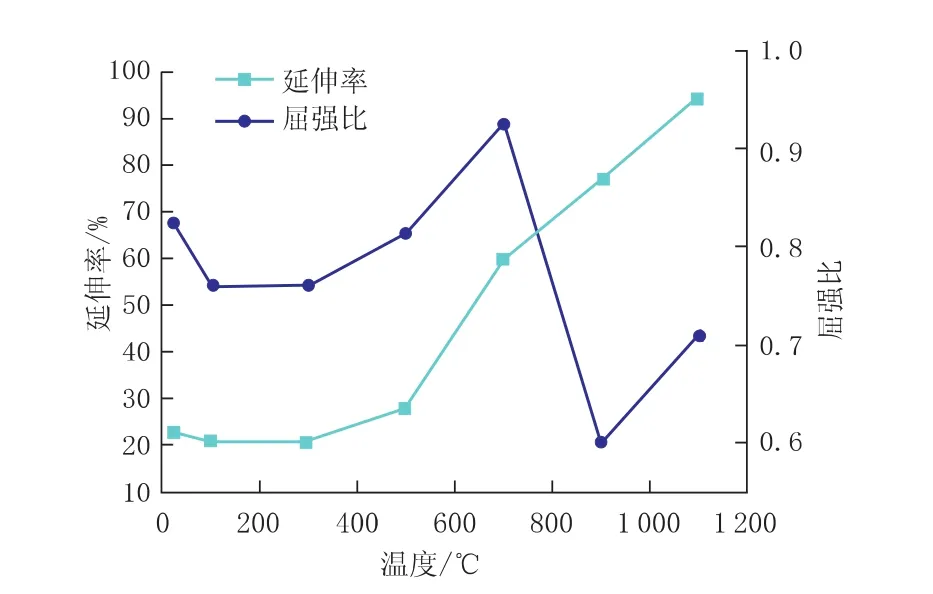

在25℃、100℃、300℃、500℃、700℃、900℃和1 100℃不同高温下对试样进行强度性能测试。温度与强度的关系曲线如图2所示,温度与屈强比及延伸率关系如图3所示。从图2和图3可看出,随着拉伸温度的升高,屈服强度和抗拉强度都整体呈降低趋势,但在300℃屈服强度和抗拉强度却不降反升。高温下,屈强比有比较复杂的变化趋势,但整体都比较低,屈强比在700℃时具有极大值,而塑性延伸率在700℃以上,延伸率都大于60%,是试样良好高温延塑性区域,试样出现裂纹的几率较小。

图2 温度与强度的关系曲线

图3 温度与屈强比及延伸率关系曲线

在常温环境下,试验钢中刃位错由于被C和N(或第二相质点)钉扎,形成Cottrell气团,表现出较低的塑性和较高的强度。在300℃左右,由于C和N原子的扩散速度增加较快,赶上了位错的滑移速度,在该温度做拉伸试验,发生了C和N原子对位错的反复钉扎-脱钉-钉扎,再加上由于在体心立方铁中,Si、Ni和Mn在250℃以上能产生固溶强化,位错密度变大,强度提高,塑性和韧性下降,导致300℃时强度异常。根据SUZUKI Hirowo U等的研究[13],钢在持续升温下的相变,实际上已失去了它的所有强度。

2.2 高温弹性模量试验分析

弹性模量是描述管体弹性的一个物理量,是应力-应变曲线上线性段的应力与应变的比值,反映了钢材抵抗变形的能力,它包括杨氏模量和剪切模量等。进行弹性性能的测试,升温速率为5℃/min,测试气氛为高真空。测试采用动态测量方法-敲击共振法,即通过触发敲击使试样产生振动,探测系统采集的振动信号经数据处理获得其共振频率,经计算得到试样的弹性性能。计算公式见式(1)~式(3)。

式中:E—杨氏模量,GPa;

G—剪切模量,GPa;

m—试样质量,g;

l—试样长度,mm;

燃气企业因为受到自身特性的影响,在开展财务信息化建设工作时,根据需要可以将不同地点、区域具有共性较强的、重复率高的、易于标准化和流程化的财务业务或职能从分、子公司中剥离出来,之后将其融合到信息平台中,实现信息传递和共享。只有这样,才能将规模效应以及协同效应充分发挥,减少财务运行成本,提升财务运营效率以及服务质量,从而降低财务运行风险,给燃气企业的健康发展营造良好的条件。

b—宽度,mm;

t—厚度,mm;

ff—固有弯曲共振频率,Hz;

ft—固有扭曲共振频率,Hz;

T1,T2—修正系数;

μ—泊松比。

图4所示为不同温度下杨氏模量和剪切模量变化规律。

图4 不同温度下杨氏模量和剪切模量变化规律

由图4可以看出,随着温度的升高材料的杨氏模量和剪切模量也随着减小;在0~500℃,杨氏模量和剪切模量降低速度相对较慢,温度每升高100℃,弹性模量下降3%~6%;600~900℃杨氏模量和剪切模量降低速度变快,主要是由于在900℃附近时,试样的相变和磁性转变,产生了模量软化。

泊松比是垂直于加载方向的线应变与平行加载方向的线应变比值,表征材料变形与剪切变形的关系。图5为不同温度下泊松比变化规律。

由图5可以看出,随着温度的升高,试样的泊松比增大;在500℃以后泊松比迅速增大;在800℃以上,α-铁素体向面心立方奥氏体转变完后,试样的泊松比会随着温度的升高又呈现出减小趋势。

图5 不同温度下泊松比变化规律

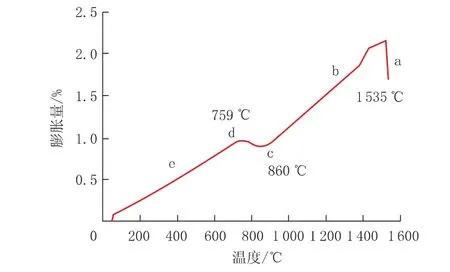

2.3 高温管体膨胀系数试验分析

采用膨胀仪,精确测定在室温到1 535℃(熔点温度)连续升温下的膨胀量和膨胀系数。图6为不同温度下管体膨胀量变化规律。从图6可以看出,升温过程中,试样长度随着温度的升高呈近似线性增大,第一个转折点759℃是体心立方的α-Fe转变,为面心立方结构的γ-Fe开始转变的温度点(Ac1点),由于固相转变后的奥氏体组织致密度大于转变前的铁素体和珠光体组织致密度,且组织结构转变引起的长度减小量大于温度升高导致的热膨胀长度,总体表现为试样长度收缩。当铁素体完全转变为奥氏体后,即组织结构转变完成时,试样膨胀量处于第二个转折点860℃(Ac3点),此后的膨胀增量仅来源于奥氏体组织随温度变化发生的膨胀效应,呈线性增长,直到1 535℃到达熔点熔化。

图6 不同温度下管体膨胀量变化规律

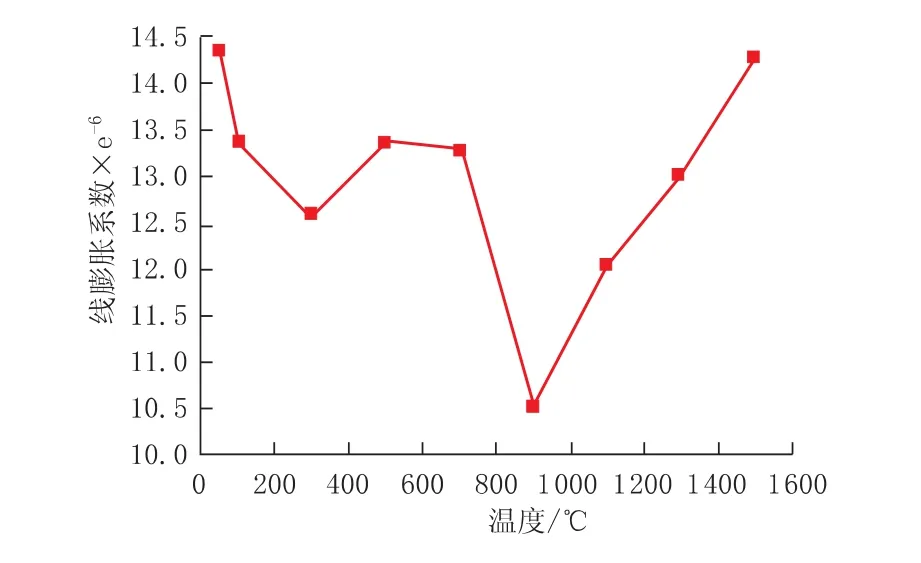

图7为不同温度下管体线膨胀系数变化规律。随着温度的升高,原子点阵常数发生变化,原子间距离渐变及新旧两相结构不同,导致线膨胀系数增量不一致,各相组织热膨胀系数不同极易产生管体内应力[14],作业时需避免热膨胀系数比较低的相变点。

图7 不同温度下管体线膨胀系数变化规律

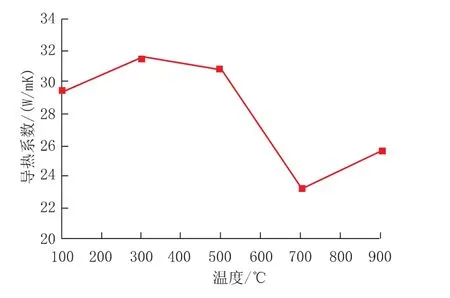

2.4 高温管体导热系数试验分析

一般固体导热的能量转移是依靠晶体的振动和自由电子的运动来完成的,温度升高电子无规则运动加剧,不利于导热。表2为精确测定管体试样在不同温度下管体热扩散系数及比热容变化规律。由表2可看出,管体热扩散系数随着温度升高,先减后降,但在700℃时,达到极小值,为0.04 cm2/s。比热容随温度的升高先升高后下降,但在700℃时,达到极大值737 J/kg·K,这都与明显的晶型转变有关。由于管体在700℃附近正在发生相变,该相变是吸热过程,产生附加比热容,使得比热容在该温度区间内发生了突变。而且700℃以上还会发生有序-无序转变,钢的铁磁性消失,产生附加比热容,这时试样的比热容出现峰值。

表2 不同温度下管体热扩散系数及比热容变化规律

选用激光闪光法测量材料导热系数λ,计算公式为

式中:λ—导热系数;

a—热扩散系数;

CP—比热容;

ρ0—体积密度。

先测得管体常温体积密度为7 920 kg/m3,然后试验测量出试样的热扩散系数和比热容,即可计算出不同温度下材料的导热系数[15],如图8所示。

图8 不同温度下管体导热系数变化规律

3 结 论

(1)高温力学性能测试表明,在试验温度范围内,试样在300℃左右表现出较高的强度;700℃以上时,延伸率均在60%以上,具有良好的热塑性,但强度较低。

(2)随着温度的升高,试样的弹性模量减小,在600~900℃时,杨氏模量和剪切模量降低速度较快,此时泊松比超过了0.5。

(3)通过热膨胀测试得到了试样开始相变温度Ac1=759℃,相变转变结束温度Ac3=860℃,这一温度区域热稳定性较差,存在晶型转变与相变,管体易产生失效,并测得试样熔点温度为1 535℃。

(4)导热系数一般随着温度的升高而升高,不利于导热,但在700℃时,试样发生相变以及铁磁物质的比热容在居里点温度附近就会有明显的变化,导热系数出现极低值23.3 W/m·K。

[1]胡松林.海洋用厚壁HFW管线管的研发[J].钢管,2012,41(3):28-32.

[2]孙永喜.ERW钢管在长输管道建设中的应用[J].油气储运,2001,20(4): 47-49.

[3]胡松林.高品质HFW管线管的制造与质量控制[J].技术交流, 2008, 37(6): 44-49.

[4]中田博士,上力,松尾信行.具备优良低温韧性的X80ERW 管线管[J].世界钢铁, 2008, 8(2): 56-59.

[5]郭益,张璐,张维臣,等.ERW钢管在气田集输干线中的应用[J].天然气与石油, 2011, 29(5): 21-23.

[6]KOIDE T,KONDO H,ITADANI S.Development of high performance HFW pipe for linepipe[J].JFE Technical Report,2006(7): 27-32.

[7]张弘人.高频直缝焊管生产[M].北京:冶金工业出版社,1982.

[8]KEN N.Coiled tubing technology continues its rapid growth[J].World Oil, 1998, 219(1): 64-70.

[9]徐梅,李青.连续油管工作管柱的有效控制[J].国外油田工程,2001, 17(1): 17-20.

[10]赵炜,李静,孙立国.用于修补油套管和提高油井产量的塑料衬管[J].石油机械, 2003, 31(12):51-52.

[11]张明.含钒钢中析出粒子对组织超细化的影响研究[D].江苏:江苏大学,2007.

[12]GOURGUES A F,FLOWER H M,LINDLEY T C.Electron backscattering diffraction study of acicular ferrite,bainite,and martensite steel microstructures[J].Materials Science and Technology, 2000, 16(1): 26-40.

[13]SUZUKI H U,NISHIMURA S.Characteristics of hot ductility in steels subjected to the melting and solidification[J].Transactions ISIJ, 1982(22): 48-56.

[14]高秋志,张旦天,刘家泳.高Cr铁素体耐热钢连续冷却相变行为[J].材料热处理学报, 2007, 32(9): 65-69.

[15]陶红标,土明林,范倚,等.第三代汽车钢的热物性及相变特征研究[J].炼钢, 2013, 29(5):65-69.

Analysis of High-temperature Mechanical Properties and Thermo-physical Property of HFW Pipe

HUANG Xiaohui1,2, BI Zongyue1,2, HUANG Xiaojiang1,2, LI Bofeng1,2, YU Han1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

Some 80 grade HFW pipe should bear different high temperature service environment in the process of downhole operation,combined with microstructure analysis of electron back-scatter diffraction(EBSD),through tests the strength change rule for welded pipe sample under several typical temperature,the modulus of elasticity-temperature curve,the thermal expansion-temperature curve,the coefficient of thermal conductivity-temperature curve and so on were obtained.The results showed that the sample exhibits higher strength at about 300 ℃,the Young’s modulus and shear modulus reduce fast at 600~900℃.The start phase transition temperature of the sample Ac1=759℃,the end phase transition temperature Ac3=860℃.At 700℃,the thermal conductivity minimum value appears 23.3 W/m·K.After testing high-temperature mechanical properties and thermo-physical property of HFW pipe,which can provide references for actual production and safe operation under high temperature for some 80 grade HFW pipe.

welded pipe;HFW;high-temperature mechanical properties;thermo-physical property

TE973.1

A

10.19291/j.cnki.1001-3938.2016.01.001

国家科技支撑计划“高强度耐腐蚀油井管用钢生产技术”(项目号2011BAE25B04)。

黄晓辉(1980—),男,硕士,工程师,主要从事管材开发及理化性能分析工作。

2015-06-03

李红丽