8 m滤袋的喷吹实验研究

马学军邓四二

1. 河南科技大学,河南 洛阳 471023;2. 河南中材环保有限公司,河南 平顶山 467002

8 m滤袋的喷吹实验研究

马学军1,2邓四二1

1. 河南科技大学,河南 洛阳 471023;2. 河南中材环保有限公司,河南 平顶山 467002

针对袋除尘器中的8 m滤袋,建立清灰模拟实验台,通过改变清灰压力、喷吹时间,测试喷吹管前后端所带滤袋上、中、下部的压力值,进行对比,确定8 m滤袋在正常的清灰压力下、最薄弱的位置,清灰效果完全可以达到要求,在工程中可以应用。

袋除尘器 8 m滤袋 清灰 实验

0 引言

目前,水泥行业普遍可以接受的滤袋长度在6 m~7 m。一般认为,滤袋超过7 m时,受上升速度的影响,其间距必须足够宽,才能将上升速度控制在合理范围之内。但采用侧向进气技术后,滤袋长度理论上不再受上升速度的影响,可以任意加长[1],但清灰仍然制约着滤袋加长,故水泥行业大量使用6 m~7 m滤袋,很少使用8 m及以上长度的滤袋。

本实验以8 m滤袋侧壁正压力峰值来反映除尘器的喷吹性能,结合除尘器结构设计中所要考虑的参数及本实验台的实验条件,实验选取喷吹压力(分气箱压力)、喷吹时间、脉冲阀所带滤袋前后位置作为变量,通过改变这些参数对滤袋上、中、下部的压力进行对比和研究。

1 实验原理

在脉冲清灰过程中,粉尘层受到多种力的共同作用,总体来说分为两种,即保留粉尘层的力和清除粉尘层的力。其中,保留粉尘层的力包括粉尘与滤料之间的粘附力及粉尘之间的粘附力。清除粉尘的作用力有以下三种: 惯性力、垂直于滤料表面的气流动压力和重力。

(1)惯性力。脉冲清灰时,压缩空气喷吹使滤袋内的压力急剧上升,滤袋以及滤袋表面的粉尘层一起受到强力冲击而获得很大的加速度,沿滤袋向外做径向运动(也就是膨胀)。当运动到极限位置(即最大位移处)时,滤袋在张力作用下加速度降为零并开始沿径向向内收缩,而滤袋上附着的粉尘层在惯性力的作用下仍然以原始速度向外运动,当惯性力足够大时,粉尘层就可以克服自身与滤料之间的粘附力与滤料分离,大量尘饼脱离滤袋表面,并在重力作用下降落至灰斗收集[2]。

(2)垂直于滤料表面的气流动压力。

(3)重力G。与滤料表面分离的粉尘依靠重力沉入灰斗。一些研究表明,重力在清灰过程中所起的作用很小,只要粉尘层所受的惯性力足够大就可以从滤料表面分离下来。

当选定滤料且过滤处于平衡状态后,影响清灰力的主要因素即为正压峰值和正压峰值到达时间,滤料所受的压力越大,受力时间越短,则粉尘分离力就越大。本实验台主要通过改变喷吹参数来研究正压峰值以及到达时间。

2 实验装置

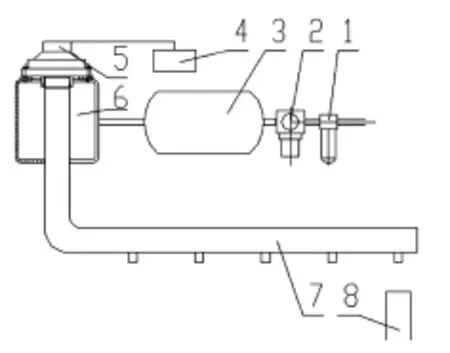

脉冲喷吹实验台的总体结构设计见图1。脉冲喷吹实验台包含了以下设备:

(1)脉冲阀。脉冲阀是脉冲清灰系统中的执行机构。本实验台可用多种脉冲阀做测试,得到不同脉冲阀在同等条件下测试袋头、袋中、袋底的清灰压力。考虑工程中使用较多的脉冲阀是GOYEN牌,本实验台主要依据CA76mmGOYEN脉冲阀(淹没式)进行测试。

图1 脉冲喷吹实验台的总体结构

(2)分气箱。主要用于安装脉冲阀并和喷吹管连接,根据GOYEN公司提供的脉冲阀喷吹一次的耗气量数据可知,3″脉冲阀一次的喷吹气量为800 L/次,考虑到本实验台为在无粉尘情况下进行的实验室实验,且喷吹管较长、喷吹孔较多,所以分气箱需要做的足够大,以保证喷吹时有稳定的压力。为便于实验室测定,分气箱选择400 mm×400 mm矩形管焊接制作而成,容量靠与之串联的储气罐保证。

(3)喷吹管。工程实际应用中,由于处理烟气量的不同,袋除尘器的选型不同,每个脉冲阀所带的滤袋数目不同,也就是喷吹管的长度不同。为验证距离脉冲阀近端和远端的不同,将喷吹管孔个数设计为可调节的结构,可在1~23个孔之间变动。本实验选用23孔的喷吹管,喷吹管直径采用规格Φ89 mm×3.5 mm无缝管制作,喷吹孔径16 mm~16.5 mm。

(4)滤袋。本实验选用Φ160 mm×8 000 mm玻纤覆膜滤袋进行测试。

(5)控制柜。通过PLC实现脉冲发生功能、调节脉冲时间宽度,验证在不同脉冲时间宽度下清灰时,滤袋上中下部的压力。

(6)供气系统。

空压机:实验采用螺杆式空气压缩机,其工作压力为0.8 MPa,容积流最小为0.6 m3/min,转速860 r/min,外形尺寸为128 mm×45 mm×92 mm。

储气罐:用来保证脉冲阀每次喷吹后分气箱内的压力能快速恢复至设定压力,容积1 m3。

过滤器和减压阀:过滤器保证进入储气罐和分气箱的气体没有固体颗粒物,过滤压缩空气中的杂质,确保脉冲阀正常工作。减压阀的作用主要是将0.7 MPa的压缩空气压力调整至实验压力。

(7)数据采集系统。

压力传感器:滤袋上、中、下部喷吹时压力一般小于2 000 Pa,故选择采用传感器量程为0~5 kPa,根据滤袋长度,在袋口、袋身(中部)、袋底各放置一个,测量滤袋从上至下清灰时压力到达时间和大小;分气箱、喷吹管的压力一般在0.4 MPa以下,故选用传感器参量程为0~0.7 MPa,在分气箱上安装一个,喷吹管前、后端各装一个。

数据采集仪:本系统采集控制软件选用中商用组态软件“组态王”。

3 实验结果

定义:靠近脉冲阀的一端称为喷吹管前端,远离脉冲阀的一端称为喷吹管后端。

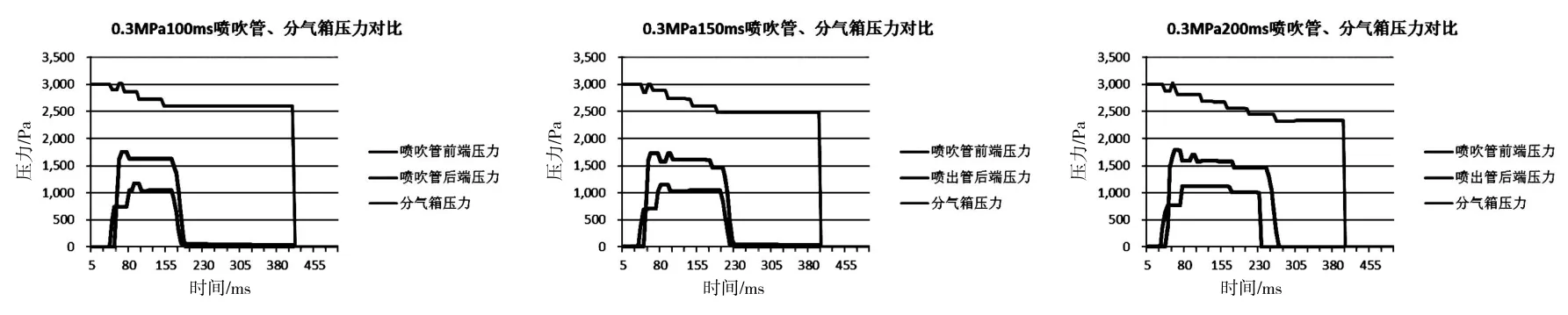

(1)首先对喷吹管前端和后端的喷吹压力进行验证,在喷吹时测量喷吹管前后端的压力变化是否有差异,实验如下:

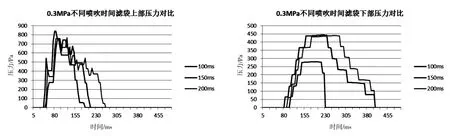

当喷吹压力为0.3 MPa,喷吹时间分别为100 ms、150 ms、200 ms时,测得喷吹管前后端的压力分别见图2。

当喷吹压力为0.3 MPa,喷吹时间分别为100 ms、

150 ms、200 ms时喷吹管前端、后端压力对比,见图3。

图2 测得喷吹管前后端的压力

(2)由于喷吹管前端的压力小于后端,如果前端滤袋清灰能达到要求,则后端的滤袋是没有任何问题的,故采用第3孔(前端)进行测试(总孔23孔)。

当喷吹压力为0.3 MPa,喷吹时间分别为100 ms、150 ms、200 ms时,滤袋上中下部的压力对比分别见图4。

由图4可知,滤袋上部的压力远远大于滤袋中下部,在0.3 MPa喷吹压力下,袋口的压力可以达到750 Pa以上,而中下部小于300 Pa,但滤袋上部衰减快,中下部衰减慢。脉冲时间的延长只是减缓了压力衰减的时间,并没有提高袋口的喷吹压力,而中下部的喷吹压力有一定幅度的提升。

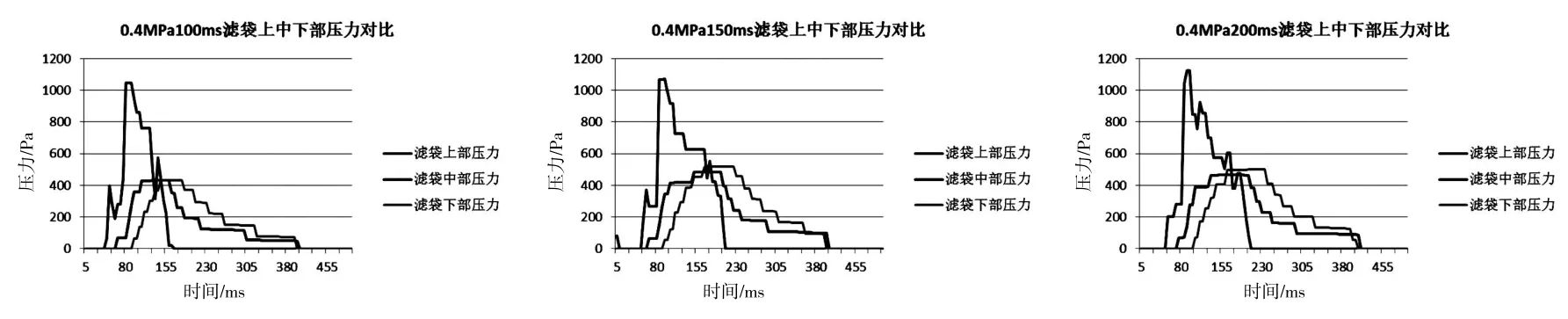

0.4 MPa喷吹压力,脉冲时间100 ms、150 ms、200 ms,滤袋上中下部的压力对比见图5。

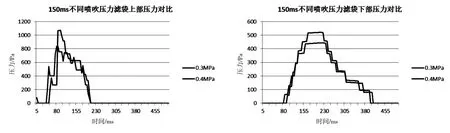

0.3 MPa喷吹压力,不同脉冲时间下,滤袋上部的压力对比及下部的压力对比见图6。

由图6可知,延长脉冲时间未能提高袋口的喷吹压力,只是延长了压力衰减时间。对滤袋中下部来说,脉冲时间的延长,可以适当提高喷吹压力,当脉冲时间从100 ms提高到200 ms时,喷吹压力可以提升180 Pa左右。

图3 喷吹管前端、后端压力对比

图4 喷吹压力为0.3 MPa滤袋上中下部的压力对比

图5 喷吹压力为0.4 MPa滤袋上中下部的压力对比

图6 0.3 MPa喷吹压力不同脉冲时间下滤袋上部、下部的压力对比

脉冲150 ms,不同喷吹压力下,滤袋上部、下部压力对比分别见图7。

由图7可知,在相同的脉冲时间下,提高气源的喷吹压力,在滤袋的上口与滤袋下部的压力均可以得到相应提高(气源的喷吹压力由0.3 MPa提高到0.4 MPa后,袋口的喷吹压力可以提升200 Pa左右,底部的压力大约提高了60 Pa)。

由上述分析可知,在滤袋允许的范围下适当提高喷吹压力、延长脉冲时间可以提高袋除尘器的清灰能力,对较长滤袋下部的清灰显得尤为重要。

图7 脉冲150 ms不同喷吹压力下滤袋上部、下部压力对比

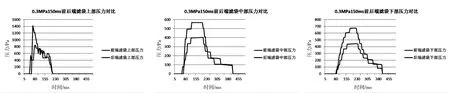

(3)对于喷吹管后端的滤袋,根据上述实验,在同样的喷吹压力下,由于后端较前端压力高,滤袋上、中、下部的清灰压力也更高。为此,在喷吹压力0.3 MPa、喷吹时间150 ms的条件下,将滤袋各部位压力进行测试。

前端和后端滤袋上部、中部及下部的压力比较见图8。

由图8可知,在0.3 MPa喷吹压力和150 ms的喷吹时间下,喷吹管前端和后端滤袋上部的压力大约相差600 Pa。滤袋中部的压力相差大约150 Pa,从上部到中部,压力急剧下降,尤其是前端的滤袋,中部压力只有400 Pa左右,该处的滤袋清灰时压力最小,因此当前端滤袋的中部压力满足清灰要求时,整台设备就可满足清灰要求。在0.3 MPa喷吹压力和150 ms的脉冲时间下,滤袋下部的压力均超过了400 Pa,二者之间相差大约220 Pa。

图8 前端和后端滤袋上部、中部及下部的压力比较

(4)增加文氏管前后滤袋各部位压力检测的结果。

行业内对文氏管的作用存有争议。有人认为,除尘滤袋清灰时,在高速气流通过文氏管时诱导5~8倍于喷吹压缩空气的二次空气进入滤袋,造成滤袋瞬间急剧膨胀,由于气流的反向作用,使积附在滤袋上的粉尘脱落,可以大大提高脉冲电磁阀喷吹强度与效果,降低压缩空气耗用量,节省了能源。也有人认为,文氏管的内径急剧变小,通过的气流在此处形成瓶颈,增加了花板上下的阻力,从而导致除尘器整机阻力上升。

这里暂且不讨论过滤状态下的阻力升高问题,我们对增加文氏管前后的滤袋各部位压力值进行检测,发现无论是0.3 MPa还是0.4 MPa,加上文氏管之后,滤袋上中下部的喷吹压力峰值明显降低,持续时间也没有延长,并不能合理解释引流的作用,反而使正常过滤状态下的设备阻力增大,建议不使用文氏管。目前,工程应用中不使用文氏管而正常工作的实例还是很多的。

4 结束语

本实验从喷吹压力(0.3 MPa、0.4 MPa)、喷吹时间(100 ms、150 ms、200 ms)和喷吹管前后端三个方面,通过调整各个参数,取得了滤袋上、中、下部的压力值,并在调整某个参数时对前后滤袋上、中、下位置处的压力进行了对比。

从喷吹压力上说,随着压力的增加,滤袋上、中、下部的压力也随之上升,滤袋上部压力的提升尤为明显。但滤袋上部的压力衰减很快,持续时间较短。滤袋中下部的压力虽然较低,但相对于滤袋上部持续时间较长。由此可知,提高喷吹压力也是改善清灰效果的一种手段。在工程实用中,由于滤袋承受的喷吹压力极限不同,需要针对不同的滤袋采用不同的喷吹压力。如,玻纤覆膜滤袋要求的喷吹压力在0.25~0.4 MPa,毡类、芳纶等可以承受的喷吹压力可达0.6 MPa,在满足清灰的前提下,尽可能使用低压喷吹。若滤袋使用时间较长,阻力较高,在滤袋可承受范围内,可以适当提高清灰压力,以达到提升清灰效果的目的。

从喷吹时间上说,本实验通过调整脉冲宽度,从100 ms到150 ms再到200 ms,对滤袋上部、中部、下部的压力分别做了检测。结果表明,当脉冲宽度在100 ms到150 ms间增加时,滤袋上、中、下部的压力也随之提高,但当脉冲宽度达到200 ms时,滤袋各部分的压力不升反降,说明一味延长脉冲宽度时间并不能有效提升清灰效果。一般情况下,脉冲宽度设置在150 ms就可以满足清灰要求,实验结果也证明此时是喷吹效果最好的时候。

从喷吹管前后位置上说,喷吹管后端比前端的压力大,无论是0.3 MPa还是0.4 MPa的喷吹压力,前后端的压力相差大约600 Pa。前后端压力的差异在设计上要充分考虑,避免后端过度清灰,前端达不到清灰的最低压力,而造成附着在滤袋表面的灰不能彻底清除,在使用中除尘器阻力增大。

根据上述实验可知,相同的喷吹压力下,喷吹管前端滤袋上部的压力最大,喷吹管后端滤袋下部的最小。对于同一滤袋,上部的压力最大,下部的较小,中部最小。因此只要喷吹管前端滤袋中部的压力足够,整台设备的清灰问题就可以满足,但同时,滤袋其它部位的压力要在滤袋可以承受的范围之内。

在上述实验中选择8 m玻纤覆膜滤袋作测试用,从各个部位的参数看,完全可以满足工程使用要求,在低压脉冲袋式除尘器上可以推广使用。

[1] 成庚生.中国硅酸盐学会环境保护分会学术年会论文集[C],北京: 中国硅酸盐学会,2009.

[2] 袁彩云, 长滤袋脉冲喷吹清灰性能的研究[D]. 绵阳: 西南科技大学, 2012.

2016-09-28)

TQ172.688

B

1008-0473(2016)06-0093-05

10.16008/j.cnki.1008-0473.2016.06.020