非晶硅薄膜电池与玻璃复合后力电性能试验研究

封士杰, 李顺美

(1.江苏城市规划设计研究院,江苏 南京 210036;2.四川卡森科技有限公司,四川 成都 610041)

非晶硅薄膜电池与玻璃复合后力电性能试验研究

封士杰1, 李顺美2

(1.江苏城市规划设计研究院,江苏 南京 210036;2.四川卡森科技有限公司,四川 成都 610041)

基于光伏建筑一体化,开展了光伏玻璃幕墙一体化的基础研究。对3组非晶硅薄膜光伏组件进行了机械荷载试验,分别测定了正常使用情况下非晶硅薄膜光伏组件的应变、中心点的扰度、输出电压与组件表面温度,以及光伏组件极限承载能力。其结果有助于了解光伏组件的力电性能。

光伏组件;力学性能;电性能

在光伏建筑一体化(Building Integrated Photovoltaic,BIPV)中,太阳能电池及其组件取代传统建筑围护构件(如遮阳板、屋面板、围墙等)[1],作为建筑物的一部分,其自身不可避免地受到风荷载、雪荷载等作用,使得光伏组件要传递荷载效应。因此,研究光伏组件在荷载作用下的发电情况显得尤其重要。在过去的研究中, Andrew M. Gabor 等[2]人通过试验和数值模拟,分析了材料厚度、刚度等对电池应力的影响;Sarah Kajari-Schröder等[3]人,对27组晶体硅太阳能电池组件(共有1 620块电池片)按IEC61215 10.16 中的要求进行机械载荷试验,并利用EL图像观察了硅片的裂纹情况,对裂纹的空间分布及方向进行了统计分析。许贤等[4]对柔性薄膜太阳能电池与建筑聚偏氟乙烯( PVDF) 膜材复合后的复合材料进行了拉伸试验,测定了柔性薄膜太阳能电池与PVDF 膜材复合后的拉伸应力-应变关系及发电效率-应变关系曲线。上述研究主要分析组件在荷载作用下的力学性能及裂缝的发展情况,并没有涉及到非晶硅薄膜电池光伏组件的力学性能和在荷载效应下组件的电性能。因此,我们开展对非晶硅薄膜电池光伏组件进行研究,希望通过实验测定光伏组件的力学性能和在荷载作用下光伏组件的电性能。

1 试验概况

1.1 试件

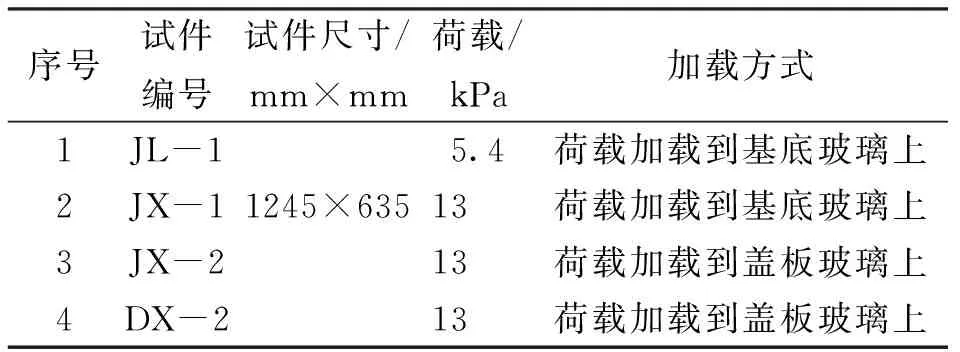

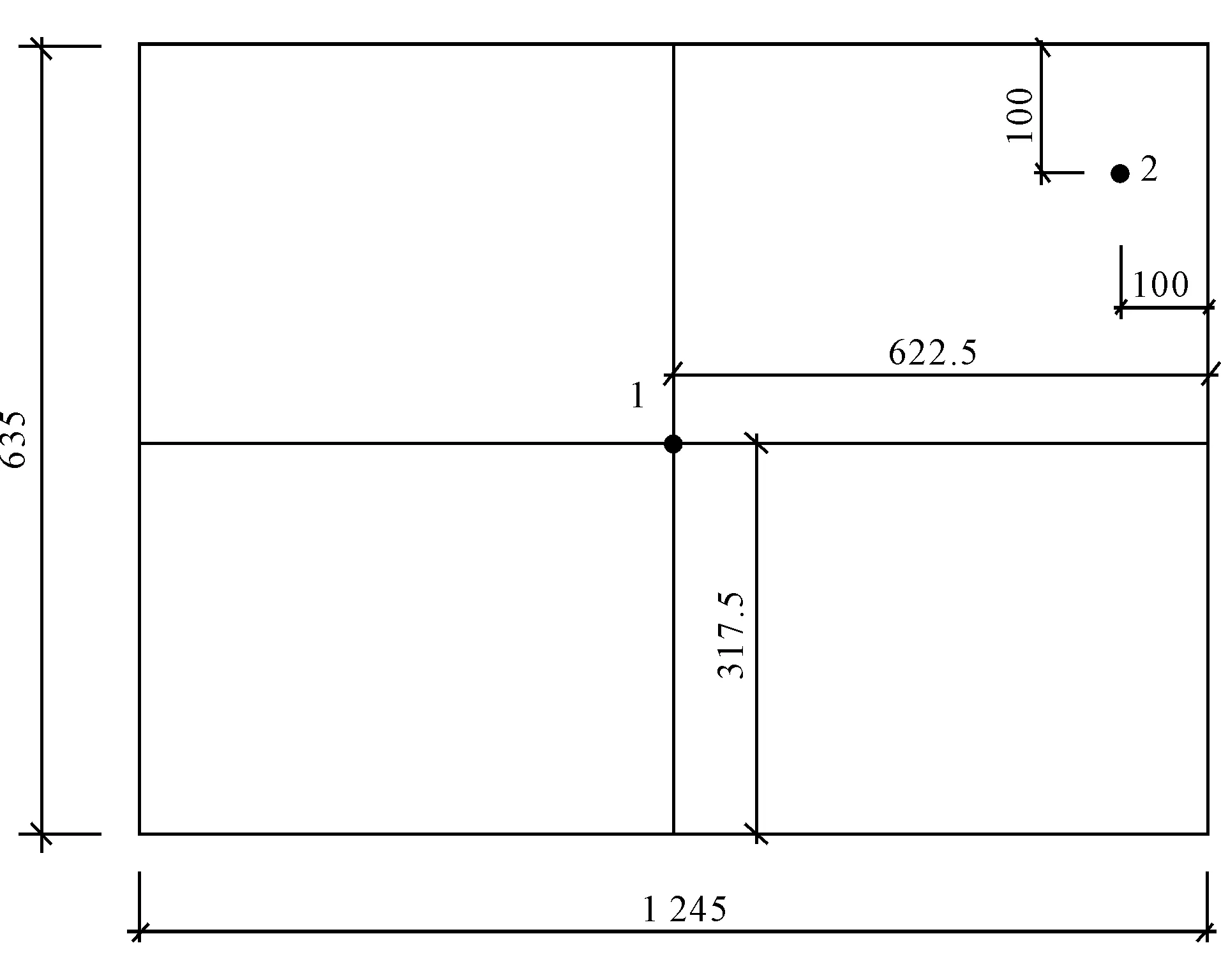

试验所采用的非晶硅薄膜光伏组件(长×宽×厚=1 245 mm×635 mm×7.6244 mm,见图1)是由汉能控股有限公司提供,光伏组件的结构可简化为基底玻璃+非晶硅薄膜电池+EVA胶+盖板玻璃(各层厚度依次为:3.2 mm+0.0044 mm+0.42 mm+4 mm) 。

图1 非晶硅薄膜光伏组件

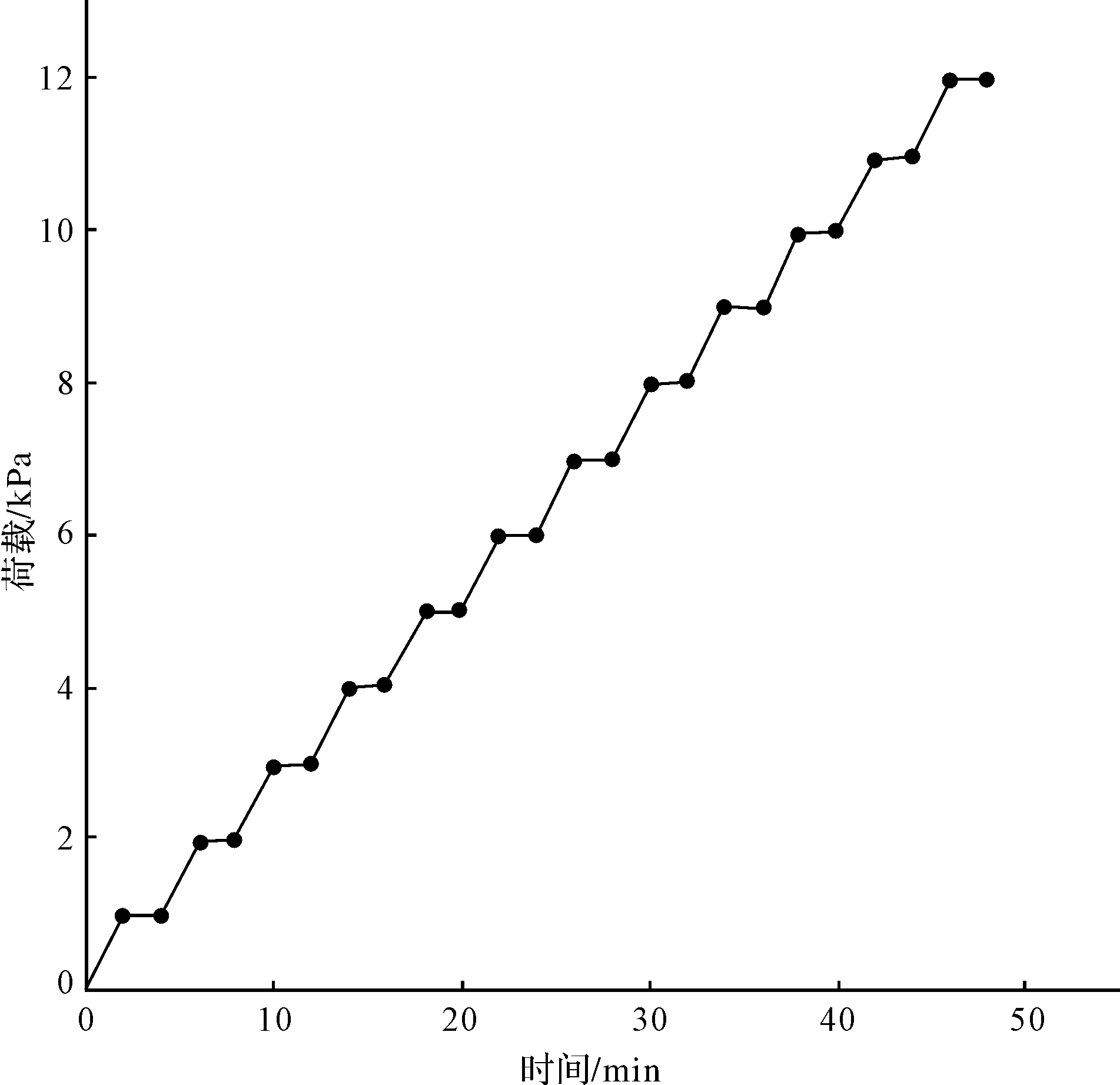

试件编号及加载方式见表1,编号为JL-1加载曲线见图2,编号为JX-1、JX-2、DX-2加载曲线见图3,在荷载加载到9 kPa时,荷载每级加载由1 kPa变为0.4 kPa。

表1 试件编号及加载方式

注:试件编号后面的1

图2 JL-1加载曲线

图3 JX-1、JX-2和DX-2的加载曲线

1.2 试验方案

模拟光源采用1000 W卤灯,其发光波波长范围为350~2500 nm,与太阳光的辐射波长300~2500 nm相近。参考《地面用薄膜光伏组件设计鉴定和定型(IEC 61646—2008)》采用水袋加载对光伏组件做正常使用状态下的试验,用砖加载光伏组件做极限承载力试验。通过DH3815静态电阻应变仪和粘接到组件表面的应变片共同测试组件在荷载作用下的应变,应变片的布置位置见图4。通过百分表测试组件的位移,百分表的位置见图5。为了消除在荷载作用下支座处沉降的影响,在其中一个支座处测量位移变化值,因此光伏组件中心点处的扰度值为:

S=S1-S2

(1)

式(1)中:S1为组件中心点位移读数;S2为组件支座处位移读数。

图4 光伏组件应变片布置

图5 光伏组件位移计布置

通过与光伏组件相连的万能表测试组件在荷载作用下光伏组件的输出电压和电流值,使用Aglient数采仪得到组件表面的温度值。图6为试验装置的现场布置图。

试件直接放在支架上进行固定。在测试光伏组件正常使用状态下力电性能时,采用水加载,每级荷载大小为200 Pa,每级加载时间控制为2 min,每级加载完成后保持时间为10 min。加载到5 400 Pa后停止加载,并保持20 min,直到数据保持稳定。在加荷载的同时对组件正面进行光照,并通过万能表采集组件的输出电压及使用静态电阻应变仪采集组件的应变。在测试光伏组件极限承载力时采用砖加载,砖的尺寸为240 mm×115 mm×90 mm。为了实现在组件表面均匀加载,把砖铺满整个组件,一层放25块砖,平均每块砖的质量为2.8 kg,组件的面积为A=0.635×1.245=0.79 m2,则每一级加载的荷载为P=868 Pa,加载直到组件破坏。在加载前,先在组件表面铺一层薄膜,防止砖把组件表面划伤。

图6 试验装置现场布置

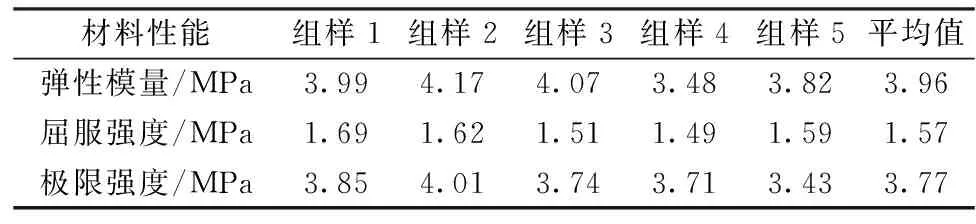

1.3 材性试验

按《塑料拉伸性能的测定(GB/T1040.3—2006)》的有关规定取5组EVA试件进行试验, 试件板厚为0.42 mm。试验结果见表2。

表2 EVA材料性能

2 试验结果与分析

2.1 正常使用状态下光伏组件力学性能及力电关系分析

2.1.1 正常使用状态下光伏组件的力学性能

选取2块光伏组件试样,把组件正面向下,背面向上安放在支架上,并把1 000 W的卤灯直接放在平整的地板上,距离组件的距离是1 000 mm。试样1没有光照,试样2有光照,采用水加载方式进行分级加载。

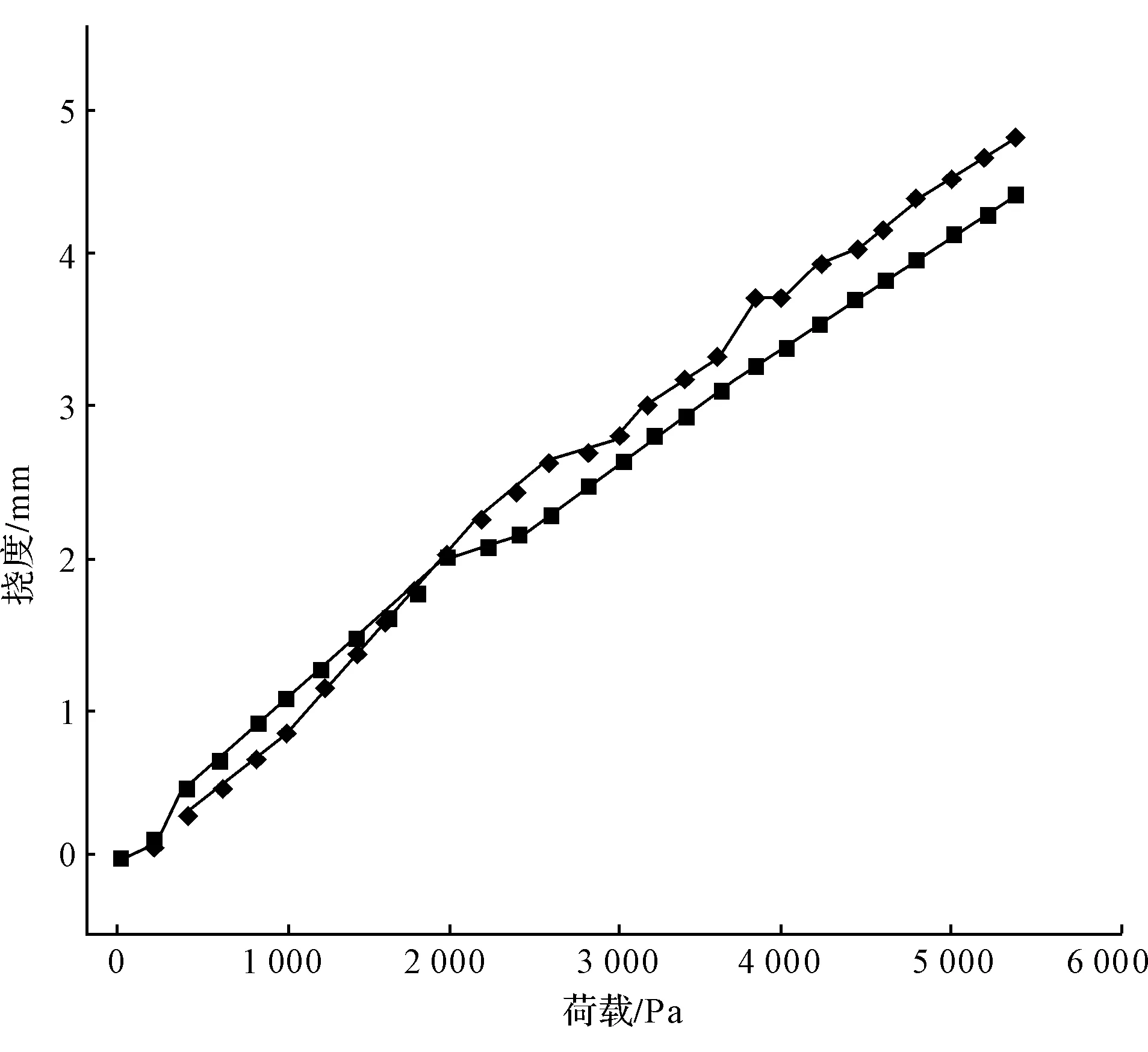

根据位移计记录的读数,通过公式1的计算得到试样1和试样2中心点的最大扰度分别为4.455 mm和4.739 mm(图7),试样1和试样2组件中点的最大挠度只相差6%。光伏组件在荷载作用下,其荷载-挠度曲线近似一条直线,可认为组件在弹性变形范围内工作。

图7 荷载-扰度曲线图

图8 三向直角应变化

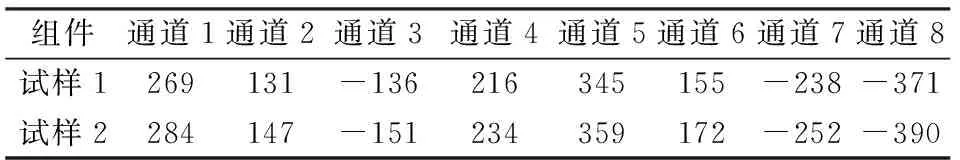

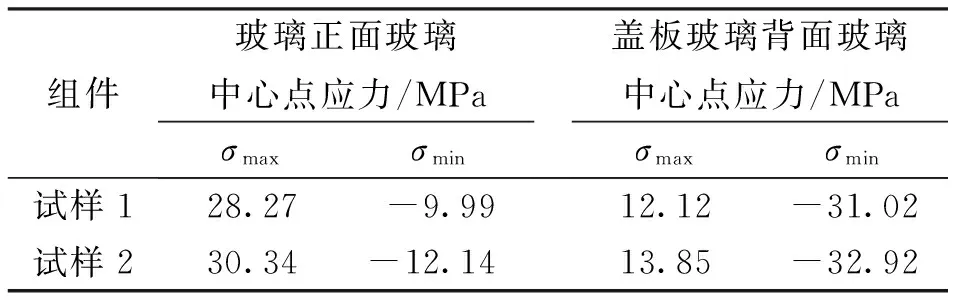

依据静态电阻应变仪采集的数据,得到试样1和试样2的应变(表3)。根据公式(2)计算出组件中心点处的最大和最小应力(表4)。

(2)

式(2)中:E、μ为玻璃的弹性模量和泊松比,取值分别为70 GPa和 0.2,对于试验中所采用的三向直角应变化,A、B、C的计算公式为:

式中:ε1、ε2、ε3是图6中所标示方向上的应变值。

表3 光伏组件各测点最大应变值(×10-6)

表4 光伏组件中心点处应力值

从表4的计算结果可知组件基底玻璃正面中心点主要承受拉应力,盖板玻璃背面中心点主要承受压应力。试样1和试样2基底玻璃正面中心点受拉应力最大值为30.34 MPa,盖板玻璃背面中心点受压应力最大值为32.92 MPa,均小于超白玻璃抗拉强度88.26 MPa[5]和抗压强度125 MPa[6]。

综上所述,在《地面用薄膜光伏组件设计鉴定和定型(IEC 61646—2008)》规定的5 400 Pa荷载作用下,非晶硅薄膜光伏组件没有发生破坏,且其表面的最大应力均小于玻璃的极限承载能力,完全能满足正常使用的要求。

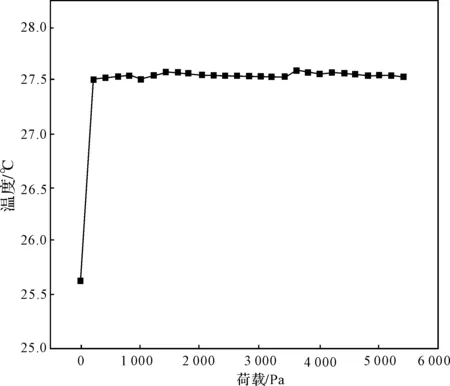

2.1.2 正常使用状态下光伏组件力电性能的影响

对试样2用卤灯照射,测试了组件在荷载作用下的输出电压、短路电流及组件表面温度值。通过Aglient数采仪记录得到的组件表面的温度变化,得到荷载-温度曲线(图9)。温度在荷载从0 Pa加到200 Pa的过程,急剧升高了1.91℃。在荷载从200 Pa加载到5 400 Pa的过程中,组件表面温度变化很小,在27.51℃至27.59 ℃之间变化。组件表面温度发生这种变化的原因是:在刚开始加载时,光照在组件表面,而加入的水还比较少,不能控制组件表面的温度,导致组件表面温度急剧增高,随着水的持续加入,组件表面的温度趋于稳。说明控制组件表面温度,可以减少温度对光伏输出电压的影响。

图9 光伏组件荷载-温度曲线

图10 荷载-输出电压曲线

图11 试样3荷载-挠度曲线

通过万能表记录的数据,得到组件的荷载-输出电压曲线(图10),当荷载从0 Pa加载到200 Pa的过程中,输出电压急剧减小,电压下降了1.3 V。从温度曲线中可以知道,在荷载从0 Pa加载到200 Pa的过程,组件表面温度上升了1.91 ℃,由于光伏组件温度升高1℃,非晶硅薄膜光伏组件的输出电压将降低1~1.5 V。因此在荷载从0 Pa加载到200 Pa时,组件输出电压下降的1.3 V主要是由于温度升高引起的。而随着荷载的增加,组件表面温度变化很少,可以把荷载从200 Pa加载到5400 Pa过程中降低的输出电压认为是荷载引起的。每增加200 Pa,输出电压下降0~0.2 V,总的下降2.9 V,在温度稳定后,输出电压衰减3.5%,满足《地面用薄膜光伏组件设计鉴定和定型(IEC 61646—2008)》中衰减不超过15%的要求。因此在正常使用状态下, 组件的应力、应变是远小于组件的极限承载力的,组件输出电压的衰减也是满足要求的,组件能正常使用。

2.2 极限状态下光伏组件的力电性能

选取1块光伏组件作为试样3,测试光伏组件极限承载力。因为加载的荷载较大,故在室外进行测试。在到室外进行极限承载力加载前,先在室内用光照测出加载前组件的输出电压为83.2 V,短路电流为679 mA。

在室外进行加载,当荷载达到12 152 Pa时,听到组件发出咔嚓的一声脆响,组件基底玻璃处出现第一条裂缝,裂缝基本与组件短边平行,约50 mm长,此时组件中心点扰度为17.5 mm(图11)。从图中可看出,组件在破坏前是弹性变形,玻璃的破坏属于脆性破坏。接着组件又发出咔嚓的声音,第二条裂缝出现,随着加载时间的推移,组件表面的裂缝不断发展,最后形成像蜘蛛网一样的裂纹布满组件(图12),但是玻璃碎片并没有掉落,盖板玻璃并没有发生破坏。当荷载加载到12 152 Pa时,组件破坏,因此把前一级荷载11 284 Pa认为组件的极限承载力。通过静态电阻应变仪采集到的数据可知,得到当荷载加载到11 284 Pa时,试样3的各测试点的点应变值(表5)。通过公式(2)计算得到组件中心点处的最大应力及最小应力值(表6)。组件的基底玻璃中心点的最大拉应力为77.98 MPa,盖板玻璃中心点最大压应力为78.93 MPa。

图12 光伏组件裂缝

通道通道1通道2通道3通道4通道5通道6通道7通道8应变值625448-511608719526-611-753

表6 试样3中心点处应力值

把破坏的试样3拿到室内,采用与试验前相同的方式测试光伏组件的输出电压和短路电流,得到组件输出电压为75.05 V,短路电流为656 mA,电压衰减了9.8%,电流衰减了3.4%。由此可见,当组件正面玻璃破坏后,组件内部太阳能电池并未发生大的破坏,对组件输出电压及短路电流的影响不是很大,组件仍然能继续发电,但是由于组件表面玻璃发生破坏,因此不能在建筑上继续使用。

3 结 语

1)通过试样1和试样2的试验可知,组件试件在5 400 Pa荷载作用下,组件表面的应力远远小于玻璃的极限应力。

2)从试样2中得到光伏组件在荷载作用下输出电压的变化情况:刚开始加载是由于组件温度升高,其输出电压下降1.3 V,在温度趋于稳定后,组件表面荷载加载到5 400 Pa时,组件的输出电压下降2.9 V,衰减率为3.5%。

3)从试样3中得到光伏组件的极限极限承载力为11 284 Pa,且组件的基底玻璃破坏后,其输出电压只衰减9.8%,说明组件基底玻璃破坏后,组件仍能正常发电,但是组件不能继续应用到建筑。因此当非晶硅薄膜光伏组件应用到建筑上时,可以适当的增加基底玻璃的厚度,提高组件极限承载力。

[1] 饶力.光伏技术在太阳能建筑和工程监测系统中的应用研究[D]. 杭州: 浙江大学,2007.

[2] Andrew M Gabor, Mike Ralli, Shaun Montminy, et al.Soldering Induced Damage to Thin Si Solar Cells and Detection of Cracked Cells in Modules[C]∥Presented at the 21st European Photovoltaic Solar Energy Conference, September 4-8, 2006, Dresden.

[3] Sarah Kajari-Schröder, Iris Kunze, Ulrich Eitner, et al. Spatial and Orentational distribution of cracks in crystalline photovoltaic modules generated by mechanical load tests[J].Solar Energy Materials &Solar Cells,2011,95:3054-3059.

[4] 许贤,周南,罗尧治. 柔性薄膜太阳能电池与聚偏氟乙烯膜材复合后力电性能试验研究[J]. 建筑结构学报,2011,32(8):127-132.

[5] 封忠江.太阳能电池组件基本力学性能试验及数值模拟研究[D].武汉:武汉理工大学,2013.

[6] 周明华,毕佳,陈忠范.土木工程结构试验与检测[M].南京:东南大学出版社,2002.

Experimental Study on the Power Performance of the Amorphous Silicon Thin Film Battery after Being Compounded with Glass

FENGShijie,LIShunmei

2016-10-24

封士杰(1990—),男,江苏连云港人,助理工程师,从事结构设计工作。

TM914.4

B

1008-3707(2016)12-0030-05