超低渗油田清防蜡技术的研究与应用

白红艳,廖永刚,高蕊蕻

(中国石油长庆油田分公司第十采油厂(第二采油技术服务处),甘肃庆城745100)

专论与综述

超低渗油田清防蜡技术的研究与应用

白红艳,廖永刚,高蕊蕻

(中国石油长庆油田分公司第十采油厂(第二采油技术服务处),甘肃庆城745100)

华庆油田油井结蜡井比例高,油井受原油含蜡量高、析蜡温度高、间歇性出油等因素影响,结蜡严重,同时受生产气油比高、套管压力大等因素影响,人工投加清蜡剂的方式,已无法满足井筒清防蜡需要。本文从分析华庆油田油井结蜡机理、影响因素出发,探索研究适合华庆油田油井清防蜡的工艺技术。

清防蜡;工艺技术

在原油生产过程中,由于温度压力的降低以及轻烃逸出,溶解在原油中的蜡会以晶体形式析出并吸附在油管壁、套管壁、抽油泵,以及其他采油设备上,甚至在油层部位都会形成蜡的沉积。油井结蜡是影响油井正常生产的突出问题之一,防蜡和清蜡是油井管理工作中的重要内容。因此,合理的清防蜡工艺技术的配套尤为重要[1-3]。

1 华庆油田结蜡现状及影响因素分析

1.1 华庆油田结蜡现状

华庆油田共有结蜡井几百口,占华庆油田开井数的75.8%,其中结蜡严重井两百余口,2015年蜡卡故障百余井次,蜡卡故障频次0.14井次/口·年,与其他油田相比,结蜡井比例高,结蜡情况更为严重[4-6]。

1.2 影响华庆油田油井结蜡的因素分析

华庆油田受原油含蜡量高(10.26%)、析蜡温度高、生产气油比大、间歇性出油等因素影响,结蜡严重,在不投加清蜡剂的情况下水平井结蜡周期在2个月左右,定向井结蜡周期在4个月左右。

1.2.1 原油含蜡量高原油含蜡量是指在常温常压条件下原油中石蜡所占的百分比,按照含蜡量进行原油分类时,常把含蜡量低于2.5%的原油称为低蜡原油,含蜡量介于2.5%~10.0%的原油称为含蜡原油,含蜡量高于10.0%的原油称为高含蜡原油。原油中含蜡量越高,油井越容易结蜡。

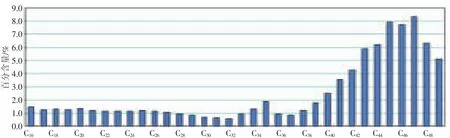

1.2.2 蜡分子含碳数大,析蜡温度高析蜡温度又称析蜡点,是指含蜡原油降温过程中蜡晶开始析出的温度。调查国内外大量的实验研究表明,油井蜡分子含碳数集中区域,就是原油的析蜡点出现的位置。油井蜡分子碳数峰值越高,析蜡温度越高,结蜡越严重。一般来说碳数峰值高于20比较容易结蜡。碳数峰值在25以下,清防蜡比较容易;碳数峰值超过30,清防蜡比较困难。华庆油田油井蜡样分析结果显示,蜡样的分子含碳数有两个集中点,即C20和C48附近,大部分集中在C48附近,析蜡温度高,井筒清防蜡困难(见图1,图2)。

1.2.3 原油脱气严重国内外大量实验研究表明,压力与溶解气体有密切关系。当压力大于饱和压力的条件时,压力降低时原油不会脱气,原油析蜡温度随压力的降低而降低。当压力小于饱和压力的条件时,由于压力降低时原油中的气体不断分离出来,降低了原油对蜡晶的溶解能力,使原油析蜡温度升高,原油温度降到析蜡点以下,油井开始结蜡。在生产过程中,压力不断降低,气体不断逸出降低了原油的温度和对蜡晶的溶解能力,气体析出使油井中原油压力降低,溶蜡能力下降,出现提前结蜡,油井结蜡段降低。

1.2.4 油井间歇性出油现象严重原油在油井中流速减小,增大了原油与油管内壁接触的时间,进一步降低了原油的温度,使原油中的晶核长大成蜡晶,为油井结蜡提供了条件。华庆油田油井普遍存在间歇性出油现象,原油与油管内壁接触静态时间相对较长,是导致油井结蜡严重因素之一。

1.2.5 注水开发导致地层总热量减少,油井结蜡深度下移同一条件下的原油,温度越低越容易结蜡。华庆油田采用注水开发的方式向油层注入大量的水,导致油层的总热量减少,温度下降,使原油中的相应组分在油层中形成蜡的晶核提前,导致原油结蜡的过程相对提前,使油井的结蜡深度下移。

图1 X-40蜡样碳数分布图

图2 X-59蜡样石蜡碳数分布图

2 华庆油田清防蜡技术研究与实践

2.1 清防蜡技术引进试验

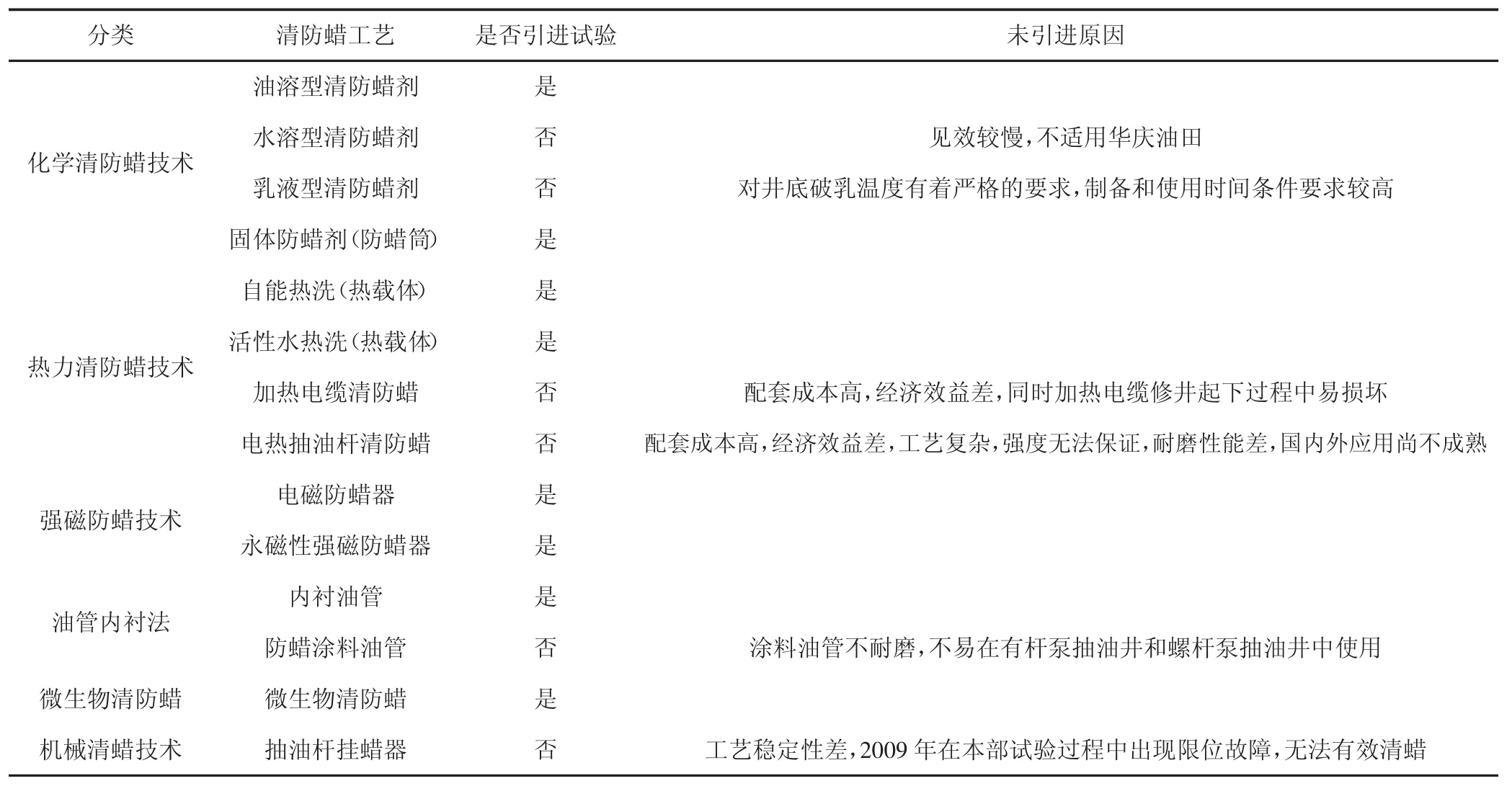

结合国内外现用清防蜡技术调研,优选6类8项清防蜡工艺技术开展现场对比试验(见表1)。

2.1.1 化学清防蜡油溶性清蜡剂:2013年初开展清防蜡剂适应性评价,至2013年底共有清蜡剂投加井几百口,根据整体清防蜡效果来看,侏罗系投加井载荷稳定,投加效果较好;清蜡剂投加对三叠系油井有一定效果,但部分井受气体影响、套管压力大等因素影响,药品难以投加至环空液面位置,药品利用率低,与侏罗系投加井相比,2013年蜡卡故障频次高0.16井次/口·年,投加效果不理想。

2.1.2 热力清防蜡技术自能热洗:2013年至2015年,本单位共计自能热洗几百井次,热洗后井均最大载荷下降1.43 kN,最小载荷上升0.52 kN,载荷差缩小1.95 kN,热洗清防蜡效果较好。

2.1.3 强磁防蜡器

(1)QCMST-300型高效防蜡防垢增油装置(永磁型):截止目前,共试验QCMST-300型高效防蜡防垢增油装置5套(永磁型),其中4套用于清防蜡效果评价,1套用于防垢效果评价。

(2)电磁防蜡器:2013年6月,引进试验电磁防蜡器2套,其中井组型1套,单井型1套,元305-67井配套后53 d即因蜡卡检泵,井口以下0~450 mm结蜡堵实;庆平31井配套后181 d因蜡卡检泵,其余4口井在2014年检泵时起出均结蜡严重,未能达到有效抑制油井结蜡的目的。

2.1.4 HDPE内衬油管清防蜡庆平41井,投产于2012年10月9日,正常生产情况下日产液6.94 m3,日产油3.26 t,含水44.1%,动液面1 500 m,2013年8月26日,全井更换HDPE内衬油管,开展清防蜡试验。

试验前:采用油套环空投加清蜡剂(50 L/10 d)方式及自能热洗方式,进行井筒清防蜡作业。

试验后:停止投加清蜡剂,10月9日,因载荷上升,出现井卡现象,作业区自行安排活性水井筒热洗1次,热洗前后最大载荷由43.61 kN下降到41.23 kN,正常生产天数仅为43 d,清防蜡效果不佳。

表1 清防蜡工艺引进试验统计表

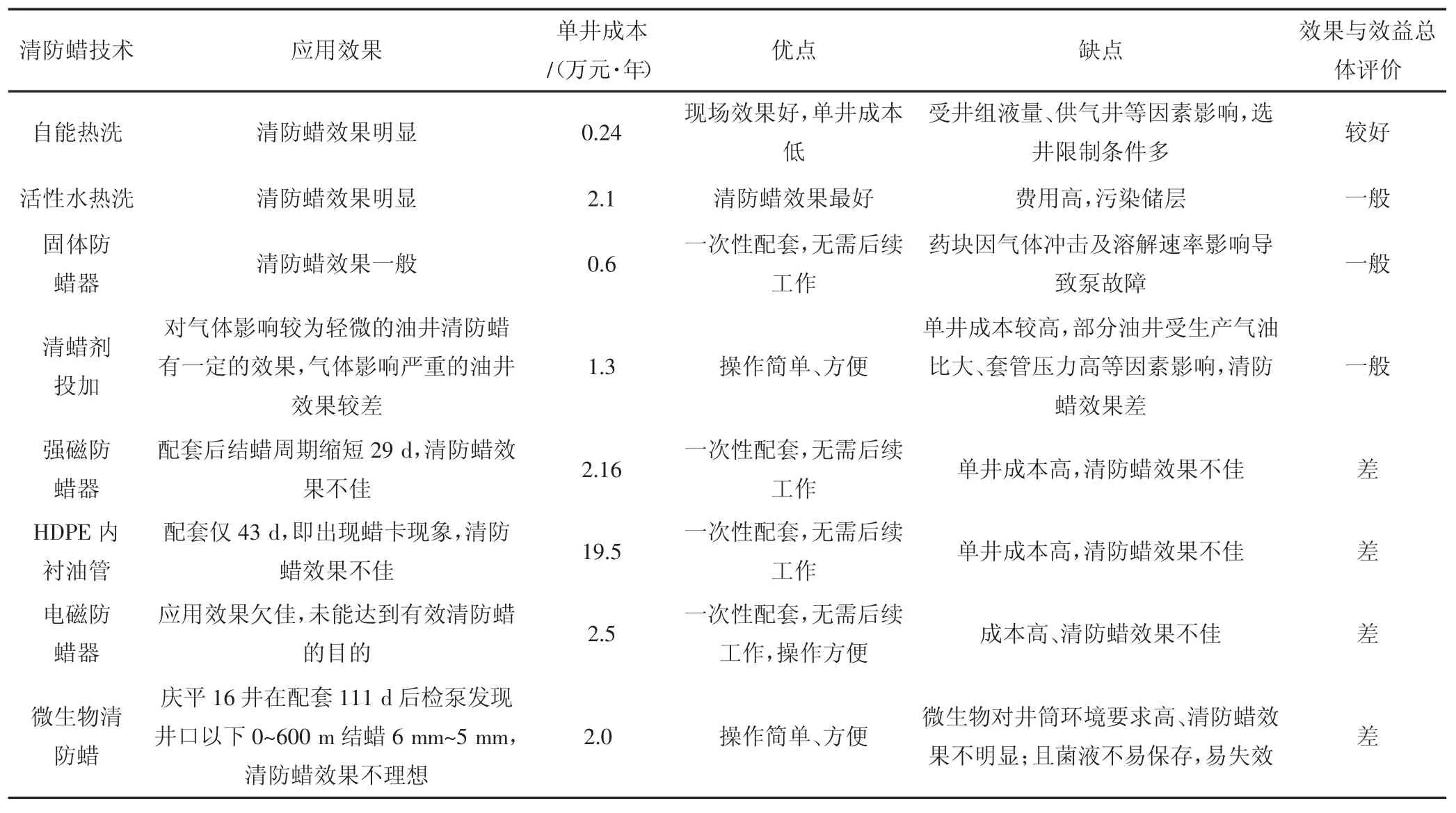

表2 油井清防蜡技术效果及经济评价对比

2.1.5 微生物清防蜡2013年6月至2014年4月,全厂共计开展微生物清防蜡试验12口,在进行井筒热洗清蜡后,投加微生物清防蜡剂,截止试验结束,试验井平均连续正常生产197 d,白401-48井在配套60 d后检泵发现井口以下0~500 m结蜡6 mm~3 mm,元297-57井生产86 d后检泵起出发现井口下0~500 m结蜡4 mm~6 mm,清防蜡效果不理想。

2.1.6 清防蜡技术试验对比优选通过对8类清防蜡工艺技术的试验,从试验效果、适应性、安全性、操作性对在用清防蜡技术进行综合评价分析:(1)自能热洗、活性水热洗效果最佳,清蜡剂投加次之,可进行进一步的试验优化;(2)HDPE内衬油管、强磁防蜡器、电磁防蜡器、微生物清防蜡效果最差,将停止试验(见表2)。

2.2 清防蜡技术优化攻关

在前期试验评价的基础上,研究人员决定针对清防蜡效果较好但在其他方面存在不足的2项工艺开展攻关试验。(1)针对活性水热洗费用较高、污染地层的问题展开攻关研究,(2)针对井下固体药剂防蜡药块稳定性较差,易导致泵故障的问题展开优化调整。

2.2.1 活性水热洗技术优化

(1)参数优化:针对前期活性水试验中存在的洗井液用量大、周期长的问题,对井筒热洗工艺参数的不断探索完善。通过参数优化,在保证热洗效果基本不变的情况下,热洗液用量减少60%,排液周期缩短2 d~4 d,费用降低2 700元,有效解决了活性水热洗液用量大、排液周期长及费用高的问题。

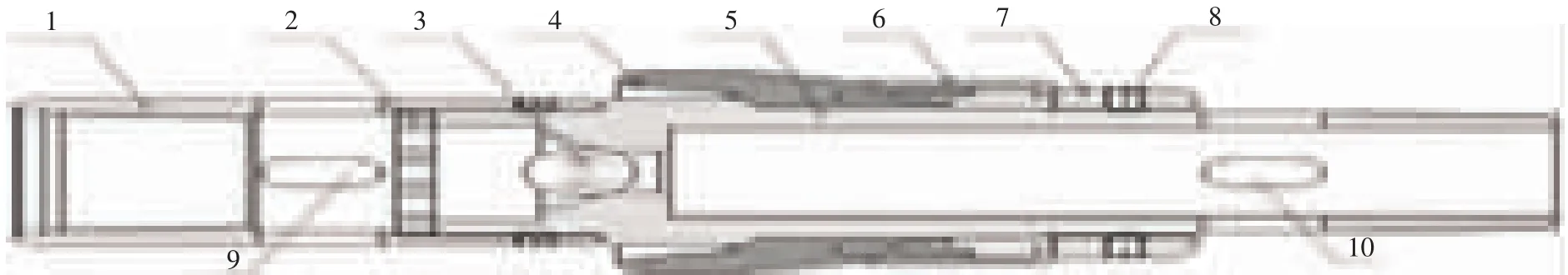

(2)研制防倒灌回洗阀:针对活性水热洗工艺热洗液返排率低以及污染地层的不足问题,结合在水平井找堵水中摩擦块扶正器应用受到的启发,通过努力实践与探索,成功研制了防倒灌回洗阀(见图3)。

结构原理:安装在抽油泵与花管之间,皮碗与套管采用过盈配合方式(自封式),热(反)洗时,钢球、皮碗将环空注入的液体封隔,通过上过液孔进入油管返回地面,有效防止热洗液倒灌地层;正常生产时,工具下端的液体可以通过下过液孔、钢球、上过液孔,进入油管和油套环空,不影响动液面测试。

2013年9月在元X-95等5口井开展防倒灌回洗阀试验,通过试验数据表明,配套热洗液返排率达到94.0%,返排周期降低至1.4 d,试验效果较好。

(3)形成活性水+防倒灌回洗阀热洗技术:在前期热洗参数优化及防倒灌回洗阀试验成功的基础上,进一步扩大防倒灌回洗阀试验规模,最终形成活性水热洗+防倒灌回洗阀清防蜡技术,提升了热洗效率,消除了热洗液倒灌地层的风险(见表3)。

2.2.2 改进井下固体药剂防蜡技术针对第一代井下固体药剂防蜡筒试验中存在问题进行改进,形成第二代、第三代固体药剂防蜡筒。

(1)优化第二代固体药剂防蜡筒:一是通过对各区块蜡样进行分析,优化防蜡药块成分、提高药品针对性。二是将固体药剂防蜡筒改进为整筒式,出厂时即将药块按标准安装在外管内,消除现场投加操作的影响。

2013年3月-6月,开展第二代井下固体药剂防蜡筒试验21口,与第一代配套后前8个月内故障情况对比,第二代防蜡筒故障频次下降了0.17井次/口·年,药块溶解稳定性得到了明显提高,但仍有1口井因防蜡药块溶解过慢检泵1井次,需进一步优化改进(见表4)。

图3 防倒灌回洗阀结构简图

表3 防倒灌回洗阀试验效果统计表

表4 第一代、二代防蜡筒故障情况对比表

(2)改进第三代井下固体药剂防蜡筒:按照试验优化改进的思路,进一步优化改进井下固体药剂防蜡筒。一是优化防蜡药块成分提高溶解速率,二是将防蜡筒储药管外径由Φ73改为Φ89,三是在储药管内增加一根内衬导流筛管,将防蜡药块固定在储药管与导流筛管之间,在提高药品溶解速率的同时,确保药品溶解的稳定性。

2013-2015年,开展第三代井下固体药剂防蜡筒试验并推广136口,在用井123口,在用井目前载荷稳定,最长正常生产天数达到588 d。配套第三代防蜡筒油井共计检泵48井次,其中46井次为非防蜡筒原因检泵,2井次为药块溶解过慢检泵,需进一步优化药块配方(见表5)。

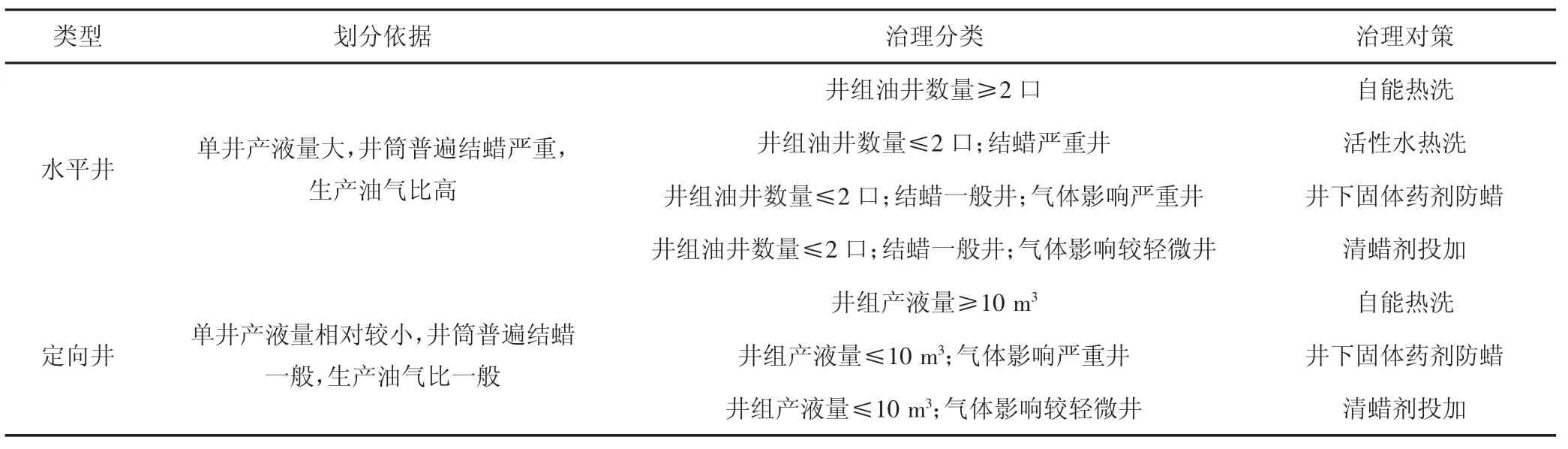

2.3 形成华庆油田清防蜡技术体系

根据华庆油田油井产液量、结蜡程度及气体影响情况将油井分为两类井治理。水平井:满足自能热洗条件的优先采用自能热洗车进行周期性热洗,对于不满足自能热洗条件的以“活性水热洗+防倒灌回洗阀”清防蜡技术为主,下井下固体药剂防蜡技术、油套环空投加清蜡剂为辅。定向井:满足自能热洗条件的优先采用自能热洗车进行周期性热洗,对于不满足自能热洗条件的以井下固体药剂防蜡技术为主,投加清蜡剂为辅(见表6)。

表5 第三代井下固体药剂防蜡筒应用情况统计表

表6 华庆油田清防蜡技术对策表

3 经济效益评价

(1)直接经济效益:直接经济效益(2013年至2015年)=(上一年年投入成本)-(当年投入成本)=(1 355.6-1 232.4)万元+(1 232.4-1 153.9)万元+(1 153.9-1 040.2)万元=315.4万元,年平均节约费用105.1万元。

(2)间接效益:提高了采油时率及抽油泵效,延长了油井检泵周期,降低了检泵作业时原油生产影响及清蜡带来的环境污染风险。

4 结论及认识

4.1 结论

(1)自能热洗技术:热洗后井均最大载荷下降1.43 kN,最小载荷上升0.52 kN,载荷差减小1.95 kN,清防蜡效果较好,同时具有热洗成本低的优势,对于满足自能热洗条件的油井,因优先选择该技术进行井筒清防蜡作业。

(2)活性水热洗技术:热洗液量充足,清防蜡彻底,应用效果较好,同时通过参数优化、防倒灌回洗阀研制配套等工作开展,热洗液用量减少60%,排液周期缩短至1.3 d,洗液返排率达到93%以上,工艺的现场使用性得到了大幅提升,综合考虑经济效益,该工艺可做为水平井的主要清防蜡措施。

(3)井下固体药剂防蜡技术:具有药品利用率高、配套成本低等优势,同时,经过药品优化、投加工艺改进等措施,药块溶解稳定性及效果得到大幅提升,可作为油井清防蜡的重要工艺进行推广应用。

(4)清蜡剂投加:对油井清防蜡有一定的效果,但受生产气油比大、套管压力高等因素影响,部分井药品难以投加至环空液面位置,药品利用率低,投加效果不理想,综合考虑经济效益及可操作性,该工艺可在气体影响较小的定向井上使用。

(5)HDPE内衬油管、强磁防蜡器、电磁防蜡器、微生物清防蜡4项技术,不能满足华庆油田油井清防蜡需求,应用效果差,停止使用。

4.2 认识

通过各种清防蜡技术的试验与效果分析,逐渐形成了华庆油田油井清防蜡技术对策:

(1)水平井满足自能热洗条件的,优先采用自能热洗车进行周期性热洗;对于不满足自能热洗条件的以活性水热洗+防倒灌回洗阀清防蜡技术为主,井下固体药剂防蜡技术、油套环空投加清蜡剂为辅。

(2)定向井满足自能热洗条件的,优先采用自能热洗车进行周期性热洗;对于不满足自能热洗条件的以井下固体药剂防蜡技术为主,投加清蜡剂为辅。

[1]王光朋.探讨油田油井结蜡机理及清防蜡方法[J].中国石油和化工标准与质量,2014,34(11):178.

[2]薛世君.油井结蜡机理与清防蜡技术的配套应用[J].内蒙古石油化工,2010,(20):106-108.

[3]熊德进.油田油井结蜡机理及清防蜡方法分析[J].中国石油和化工标准与质量,2011,31(10):259.

[4]蒋天昊.防倒灌回洗阀的研制与应用[J].石油化工应用,2014,33(9):122-123.

[5]都芳兰,等.固体防蜡块清防蜡技术应用[J].石油化工腐蚀与防护,2011,28(2):44-46.

[6]孙海玲,等.自能热洗清防蜡技术在西峰油田的应用及效果评价[J].中国石油和化工标准与质量,2014,(4):51-52.

TE358.2

A

1673-5285(2016)12-0001-06

10.3969/j.issn.1673-5285.2016.12.001

2016-10-26

白红艳,2005年毕业于西安石油大学石油工程专业,现工作于长庆油田分公司第十采油厂采油工艺研究所,油气田开发工程师。