抽水蓄能机组导叶液压锁定卡涩原因分析及处理

卢 彬,胡立昂,高冠群,陈 超,张 帆

(河北张河湾蓄能发电有限公司,河北 石家庄 050300)

抽水蓄能机组导叶液压锁定卡涩原因分析及处理

卢 彬,胡立昂,高冠群,陈 超,张 帆

(河北张河湾蓄能发电有限公司,河北 石家庄 050300)

分析了250 MW抽水蓄能机组一次发电启动过程中导叶液压锁定退出信号时间偏长的原因,结合机组调速系统油回路的联系,对可能引起导叶液压锁定退出时间偏长的各种因素进行分析,准确地诊断出导致导叶液压锁定本体卡涩故障,并进一步提出有效的技术改造措施,最大限度的减少导叶液压锁定卡涩现象的发生,提高导叶液压锁定的使用周期,保证了良好运行状态。

导叶液压锁定;异常分析;卡涩

张河湾抽水蓄能电站机组调速器为ALSTOM厂生产的NEYRPIC 1500产品。NEYRPIC 1500调速器为比例、积分、微分调节规律的微机调速器。其微机控制电气设备设置在发电机层的机旁盘电调柜内,机械液压部分和液压电磁阀集中布置在水轮机层的油压装置集油箱上。我厂抽水蓄能机组导叶接力器液压锁定安装在主接力器上,由安装在集油箱上的电磁阀AD130控制。液压锁定只在导叶全关位置时投入,是导叶全关位置检修的安全措施。在导叶自动控制流程中,接力器开启动作之前必须受到液压锁定全部退出的信号,接力器全关信号收到后投入液压锁定。导叶副接力器上安装有导叶全开机械锁定,导叶全开时人工投入,是导叶全开检修时的安全措施。

针对我厂4号机组开机过程中导叶液压锁定退出时间偏长问题,经过详细分析,准备拆除导叶液压锁定,检查液压锁定与接力器的结合面,对影响导叶液压锁定退出的部位进行处理,达到解决液压锁定退出时间偏长的问题,降低机组启动失败的风险,提高机组的可靠性。

1 现象

4号机组发电启动过程中,监盘值守人员发现4号机组液压锁定退出时间偏长,对比其他机组发现4号机组液压锁定退出正常时间确实偏长。现地多次投退液压锁定发现导叶主接力器两侧液压锁定投入退出不同步,存在卡涩现象。

2 原因分析

首先从导叶液压锁定的控制回路及动作原理来分析:

a)电磁阀AD130阀芯卡涩;

b)电磁阀AD130油口堵塞;

c)电磁阀输入电压不稳定;

d)油管路堵塞,压力不足;

e)导叶液压锁定退出位置开关松动或故障;

f)液压锁定内部密封损坏,投入腔与退出腔窜油。

3 处理步骤

(1)针对以上原因采取排查,对电磁阀AD130进行处理,首先检查电磁阀线圈电压是否正常为DC220V,用外用表测量电压正常。

(2)用合适螺丝刀捅住阀芯进行强制移动,发现液压锁定正常动作,但依旧存在时间偏长和接力器两侧液压锁定不同步的现象,初步判断液压锁定电磁阀无卡涩,不然液压锁定应该不会动作,出现的应该不止是不同步的现象。

(3)对液压锁定电磁阀进行拆解,发现出油口处有异物堵塞,清除异物后对电磁阀进行仔细清洗后回装。现地动作液压锁定,前二次液压锁定动作正常,退出投入时间正常,从第三次开始依旧出现液压锁定不同步的现象发生。

(4)检查油压装置主油管路压力为额定压力6.4 MPa,压力正常,不存在压力不足,动力无法满足的情况。

(5)检查液压锁定传感器,投退位置开关传感器固定牢固,无松动现象,并且手动给传感器信号,监控系统信号变化正常,证明传感器无故障且信号传输回路正常。

通过以上原因分析可以将故障集中在液压锁定本体上,需要利用机组检修时间对该机组液压锁定进行拆卸检查并进行处理。

4 故障处理

4.1 拆除传感器

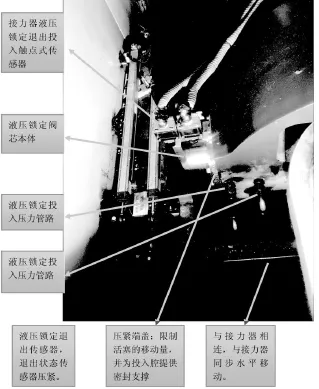

拆除传感器时做好相应传感器安装位置记号。现场设备见图1。

图1 现场设备

4.2 拆除油管路,排出压力油

1)拆除油管路排油时,先用扳手将螺丝少量旋转,慢排油,防止高油压油量,逐步加大排油量。

2)用布将相应油管口包好,防止灰尘进入油管路。

4.3 除端盖及活塞

1)用内六角扳手拆除螺栓,因端盖设计上无“顶丝”,拆下端盖十分困难。

2)用“铜棒”斜着左右同时敲击端盖,使端盖沿轴向产生位移。

3)当端盖延轴向有一定的位移量时,用“一字螺丝刀”蹩出。

4)取下端盖,检查密封圈损坏情况,记录密封圈安装位置及方式,在端盖上加装2个平行(型号M10)的螺孔。加装2个相对称的顶丝(型号M10)以便下次拆除端盖方便。

5)在活塞原有螺孔处加装吊环,水平用撬棍将活塞缓慢移出。在拆除端盖之前用油性笔在端盖与其安装处做好标记,以便回装时位置正确,在拆除活塞之前做好标记,以便回装。

4.4 活塞及缸体表面划痕分析原因及处理方法

1)用清洗剂清洗活塞表面去除油污,发现活塞表面划痕明线,由于活塞与缸体配合十分紧密,应为活塞中混入铁屑,应对划痕铁刺进行打磨。

处理方法:细砂纸与油石蘸油打磨缸体与活塞表面

2)活塞上有2道密封,一种为合金密封,一种为密封圈与背靠垫组合密封。由于密封圈严重损坏,对其进行更换。

3)“液压锁定与接力器活塞作用处”有明显划痕,从划痕方向可以分析出,应为接力器尚未全关,液压锁定便已投入,产生轻微碰撞摩察。碰撞使缸体与活塞产生振动,缸体与活塞内部配合十分紧密,碰撞会产生铁屑。

处理方法:

由于液压锁定只是起到保护作用,防止接力器误动作,配合不需要很紧密,所以可将液压锁定此处进行大量打磨,使之与接力器活塞之间的间隙增大。

4)记录端盖密封数量及密封安装状态

图2 端盖密封

端盖上总共有3道密封(如图2所示),密封二与密封三为“O型硬密封”,密封形状很有特点,有一个边为“凸起”状态,安装状态为靠端盖两侧面均为“凸起”边。

4.5 分析结构,准备回装及注意事项

1)活塞上的硬密封位置在第二个凸台内,形成“两个腔”,活塞上的第一道密封在第一个凸台内,由于均是新更换的密封,密封比较紧,所以安装要点在于第一道密封顺利通过第一个凸台。处理方法:将活塞表面及密封圈上抹上新透平油,安装时将活塞抬起少许位置再往里装,待第一道密封顺利通过,再用“导向杆”往里回装。

2)回装前,用“面团”将缸体及活塞上的铁屑及杂物处理干净。

3)回装前,用“面团”将安装“密封”处处理干净,有助于延长其使用寿命。

4)在整个缸体及活塞上涂满“透平油”,有助于润滑,安装顺利。

4.6 回装

1)依据拆装之前做好的标记,安装活塞,保证其“同心度”,防止活塞与缸体产生剧烈摩擦碰撞。

2)活塞过了第一道密封后,由于无法继续安装,所以用端盖上的“螺孔”与“导向杆”配合压入缸体中。

3)回装油管路。

4)油压系统升压后,试验液压锁定投退无误后,再安装传感器等附属设备。

注意事项:1)两个导向杆平行安装(每次螺杆的深入长度应一致。2)安装全过程保持缸体及活塞的干净,防止异物侵入。3)安装全过程保证其“同心度”,避免碰撞。4)安装时注意“扳手”力度,不能硬装。

5 结束语

针对我厂4号机液压锁定出现投退不同步现象,通过分析得出故障原因为液压锁定本体故障。拆除液压锁定端盖、取出活塞,发现活塞和缸体磨损严重,活塞表面有明显划痕。对活塞本体及其结合面用油石与百洁布打磨清洗、除去高点、更换密封圈。回装后进行试验,液压锁定投退正常,缺陷消除。保证了液压锁定的良好运行状态,确保了张河湾电站机组安全运行。

[1]梅祖彦.抽水蓄能发电技术[M].北京:机械工业出版社. 2000.

TV734

B

1672-5387(2016)12-0069-03

10.13599/j.cnki.11-5130.2016.12.025

2016-10-20

卢 彬(1988-),男,助理工程师,从事水电站运行与维护工作。