聚酰亚胺在晶闸管芯片台面保护上的应用分析

薛志亮

摘 要:本文简要介绍了晶闸管和聚酰亚胺,对不同厂家聚酰亚胺应用V-I特性进行了比较,详细叙述了涂覆方法及固化工艺,分析了使用过程中粘附性问题、适应有机溶剂和灌封胶的问题、交流阻断问题、芯片长期存放稳定性问题、重点分析了产生蠕变的现象和原因,最后提出相应的解决方法。

关键词:晶闸管;聚酰亚胺;蠕变

中图分类号:TN32 文献标识码:A

晶闸管又称可控硅(Silicon Controlled Rectifier,SCR),是一种包括PNPN四层或更多层的半导体开关器件,是弱电控制强电的主要桥梁之一。从20世纪50年代问世以来已经发展成了一个庞大的家族,广泛应用于工业、民用和航空航天等高科技自动控制领域,随着半导体技术的全面发展,现今的可控硅器件的额定电流可以从几毫安到5000A以上,额定电压可以超过10000V。

高纯度高性能聚酰亚胺在集成电路及微电子工业中的应用,包括粒子的遮挡层膜、微电子器件的钝化层和缓冲内涂层、多层金属的互联电路的层间介电材料和多芯片模块多层互联基板的介电材料、接点内涂层。

一、晶闸管台面工艺对保护胶的要求

1.器件在保护后,其耐压特性不应下降,也不应发生边沿处的表面放电现象。

2.器件在保护后,表面感应有改善更加稳定,反映在表面漏电流的减小和稳定,尤其在工作结温下,不应有因保护层而产生的额外的漏电流。

3.保护层本身与硅表面应有良好的粘附性,防潮湿、气密性以及自身的化学稳定性、耐高温的特性。

二、晶闸管制造中几种常用的有机保护材料

1.硅橡胶。它是晶闸管制造厂家一种普遍使用的保护材料,室温下呈胶状物,固化后保持弹性体。

2.硅漆。以937聚酯改性硅漆(SP)为代表,是早期晶闸管等半导体器件使用的表面保护材料,该品经固化后曾透明状硬化体,其溶剂为二甲苯,对人体有毒。另因其稳定性较差,已很少采用。

3.聚酯亚胺。具有良好的机械电气性能,固化后呈硬质玻璃体,毒性小,但有强烈刺激性气味,是一种较广泛使用的保护材料。

4.聚酰亚胺。因其优异的机械、电气、耐高温、无毒、化学稳定性高等特性,成为最有发展前途的保护材料,固化后呈硬质玻璃体。因其固化条件较为苛刻,目前使用厂家较少。

三、聚酰亚胺涂层胶的选择

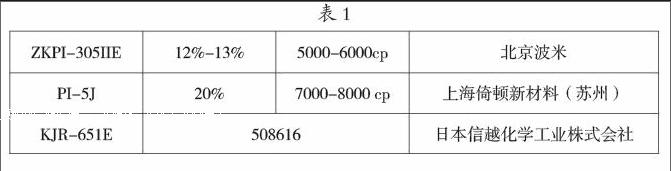

市场上满足晶闸管芯片表面保护要求的聚酰亚胺种类很多,我们选择有代表性的几种产品进行比较,见表1。

需要说明的是各厂家提供的产品其性能千差万别,同一种聚酰亚胺对不同规格、不同处理方法的晶闸管斜边所体现出来的性能也会存在差异,对聚酰亚胺的选择要看实际达到的水平来确定。

四、涂覆厚度和方法

涂覆于晶闸管斜边上的聚酰亚胺薄膜的厚度,决定于晶闸管耐压的要求。标准型聚酰亚胺涂层胶有着极高的介电强度:≥250V/μm,极薄的膜厚就能承受很高的电压,这点远高于其他保护胶:例如对于2000V的芯片来说,固化后膜厚达到8μm就够了。(而达到同等耐压,GD406需要135μm,聚酯亚胺也需要90μm。

对于晶闸管斜边保护来讲,由于需要涂覆的表面是个倾斜向下的斜面,就不同于平面涂覆条件,但仍然采用可调速电机带动管芯旋转,利用压力分配器挤出注射器内的涂层胶,连续在斜面开始部位逐圈涂覆,涂后取下置于水平平板上,聚酰亚胺胶会自流形成薄膜,转速一般选择5~10转/分钟。

五、聚酰亚胺胶的固化

与一般硅橡胶类保护材料相比,聚酰亚胺的固化温度要求较高,标准型聚酰亚胺厂家推荐的最高固化温度有所不同,在220℃~250℃之间。固化气氛可采用真空、充氮及正常大气条件下固化。通常采取阶梯升温固化。升温速率取100℃/小时,防止出现气泡,若真空条件下,起始阶段去除溶剂过程中真空度不要太高,否则容易起泡。真空和氮气条件主要目的是防止基底材料的氧化,对聚酰亚胺本身固化的影响尚无明确说明。固化曲线参见说明书。

六、聚酰亚胺的去除

1.对于未固化的聚酰亚胺,采用甲醇或乙醇棉球擦去。

2.对于已经固化的聚酰亚胺,则需要浓硫酸浸泡或借助超声波加快其溶解速度。

3.比例为20%~30%热的NaOH溶液溶除,同样借助于超声波会加快溶解速度。

七、应用中的问题解析

1.粘附性差的问题

在涂胶过程中,我们发现,胶膜会缩聚成滴,粘度越低,粘附性越差,这是因为聚酰亚胺其分子具有电子极化性和结晶性,导致其粘结性能并不理想。

通过试验,我们找到了解决其粘附性的办法:一方面对腐蚀清洗后管芯进行高温烘烤以保证斜边硅单晶表面保持干燥形成疏水表面,有条件的单位可进行无机膜如SiO2、多晶硅钝化可增进粘附性;另一方面适当增加涂层的厚度,涂覆后尽快放入烘箱中短时间低温烘烤;还有一种方法就是在纯净的聚酰亚胺中按比例掺入硅橡胶,可明显增强粘附性。

2.适应有机溶剂及灌封胶的问题

(a)晶闸管芯片在封装过程中,需要进行表面处理,以清除粘附在表面的灰尘、氧化层及其他有害污染物。有些保护材料一经有机溶剂侵蚀就会产生膨胀、溶解、甚至发生化学变化,使管芯V-I特性急剧恶化,甚至失去作用。SP胶、GD406硅橡胶能耐乙醇溶剂,但不耐丙酮、甲苯、三氯乙烯。聚酯亚胺和聚酰亚胺则能耐乙醇、丙酮、甲苯、三氯乙烯等多种溶剂。

将聚酰亚胺保护的管芯置于上述溶剂中浸泡,24h后取出,聚酰亚胺无任何表象的变化,测试其V-I特性也没有任何影响,足以见得该涂层胶对有机溶剂的超强忍耐力。

(b)聚酰亚胺适应灌封胶的情况

灌封就是将液态灌封胶用机械或手工方式灌入装有晶闸管芯片及部分线路的管壳、配套件内,在常温或加热条件下固化,起到防潮、防震、绝缘等作用。斜边保护层必须适应于灌封材料,在灌封后不产生任何不利于性能稳定的物理化学变化。大量试验验证,并经用户广泛使用,采用聚酰亚胺保护的晶闸管芯片,对市场上应用的常用灌封胶,如:有机硅凝胶、单组份硅橡胶、双组份硅橡胶、环氧树脂、道康宁有机硅胶均无不良反应。

3.高温交流阻断特性

采用聚酰亚胺涂层胶,非常理想地解决了SP胶及硅橡胶交流阻断通不过的问题,对芯片进行长期试验,波形极为平稳,充分证明其高温稳定性良好。

4.采用聚酰亚胺保护,漏电流同存放时间的关系

我们对聚酰亚胺保护的芯片,无任何保护措施条件下存放于普通室内,进行连续1年的跟踪,包括测试仪表的误差,其高温漏电流变化在5%以内,常温漏电流变化在±0.01mA之间。其稳定性是其他保护材料无法企及的。

5.V-I特性蠕变的问题

本文所说的蠕变现象是指常温下加电压后起始或者几百V后漏电流明显增加,曲线前端出现翘起,且漏电流随着电压增加而增加的现象。

蠕变产生的机理:

(1)表面处理不到位,存在大量可移动电荷如K+,Na+,这种情况下V-I特性随着测试时间的增加,击穿电压逐渐减小,甚至会出现击穿回线。

(2)聚酰亚胺固化不彻底:有资料显示,通常在300℃热处理后其亚胺化率(环化率)应在90%以上,但仍有部分没有亚胺化,没有亚胺化的高分子会有部分自由基团,在电场作用下释放电荷参与导电,逐步提高固化温度,亚胺化率也逐步提高,完全亚胺化则需要370℃~390℃。

(3)可移动电荷的热电效应:芯片斜边上总会吸附着某些能够导电的物质,甚至保护胶自身在使用过程中也会受到污染,比如搅拌、分装、涂覆,其中引入有可移动电荷,这些电荷在外界环境没有达到某一条件时处于惰性,被束缚着,但在高温及电场作用下则被激活,形成定向移动的表面漏电流。

蠕变问题的解决方法:

(1)调加强表面腐蚀清洗,避免沾污,这一点是基础。

(2)改变固化条件,提高固化最高温度,增加固化时间。

(3)进行工艺筛选,这是确保管芯出厂性能正常的措施。

结语

聚酰亚胺(PI)作为晶闸管芯片表面钝化层和缓冲保护层,以其优异的性能代替硅橡胶、SP硅漆等传统保护材料,可以有效阻滞电子迁移,防止腐蚀,能够承受很高的电场强度并具有很低的漏电流,提高了元件适应各种环境及灌封材料的能力,使用可靠性及寿命大幅提高,必将愈来愈受到广泛地重视。

参考文献

[1]英.P.D.TAYLOR.晶闸管的设计与制造[M].北京:中国铁道出版社,1992.

[2]电子工业半导体专业编写组.半导体器件工艺[M].上海:上海科学技术文献出版社,1984.