表面织构流体动压润滑性能的研究进展*

汤勇 唐恒 万珍平 袁伟 陆龙生 李宗涛

(华南理工大学 机械与汽车工程学院∥广东省功能结构与器件智能制造工程实验室, 广东 广州 510640)

减少运动部件的摩擦、磨损,提高机械系统的承载能力和服役寿命,一直是摩擦学研究领域的重要课题.现代工业技术的快速发展,对摩擦副表面的润滑、防护和抗磨减摩等性能提出了更高的要求,这也促使研究者致力于探索新的表面处理方法来提高材料的抗磨性能.近年来,表面织构技术作为一种降低摩擦、减小磨损和提高表面承载力的有效手段已得到广泛认可[1- 2],并已被成功应用于众多领域[3- 7].其中,以在内燃机缸套-活塞环[5]、轴承[6]和机械密封[7]等流体润滑状态下的应用最为广泛,其原理主要是利用织构产生的附加动压润滑效应来提高表面承载能力并降低表面摩擦.

Hamilton等[8]于1966年最先提出通过表面织构来改善摩擦副之间的润滑性能,发现加工含微凸体的旋转轴密封端面能够形成附加的动压润滑效应,从而增强摩擦副的承载能力和降低摩擦系数,并通过对表面微凸体楔形效应及空穴效应的研究得到了动压润滑油膜的形成机制.1996年,Etsion等[9]建立了织构化机械密封在流体动压条件下的润滑模型,从理论上分析了表面织构的减摩效果.此后,表面织构在改善摩擦学性能方面的效能开始受到广泛关注.目前,随着先进制造技术的发展及应用,有关表面织构的研究日趋增多,与此同时,流体动压润滑作为摩擦较小的润滑形式,其在表面织构中的应用也得到了学术界和工业界的广泛重视.然而,大量的研究表明,表面织构的流体动压润滑性能受诸如织构几何形状、织构分布形式及织构几何参数等众多因素的影响,如何在特定工况下对表面织构进行优化设计,使其达到最优的润滑减摩效果,成为了当前摩擦学领域的研究热点.到目前为止,国内外学者已经在理论与试验方面对流体润滑状态下摩擦副织构化表面的摩擦学性能开展了大量研究,并取得了一定的学术成果.

文中对表面织构流体动压润滑性能的研究进展进行综述,回顾了表面加工技术的发展与应用,阐述了表面织构的形态特征及流体润滑机制,讨论了表面织构形状和方向、表面织构分布、表面织构参数、表面粗糙度、速度和载荷等因素对织构化表面润滑减摩性能的影响,总结了表面织构流体润滑理论的研究现状,指出了当前表面织构在润滑减摩应用中存在的问题,并进行科学预测与展望.

1 表面织构简述

1.1 表面织构加工技术

表面织构加工技术的发展与应用是实现表面织构微观形貌几何参数可控性的关键.随着科学技术的发展,出现了各种先进的表面织构加工技术,主要包括:激光表面织构技术(LST)[7]、基于X射线光刻技术的MEMS(微机电系统)加工技术(LIGA)[10]、反应离子蚀刻技术(RIE)[11]、压刻技术[12]、表面喷丸处理技术[13]、数控振动加工技术[14]和光刻微细电解加工技术[15]等.LIGA和RIE加工过程复杂且成本较高;喷丸处理对环境污染较大且加工精度较低;数控振动加工技术只能对圆柱形零件表面进行加工,应用范围较窄;而激光表面织构技术由于加工速度快、加工材料范围广、对织构形状及尺寸易于控制等优点被广泛应用于表面织构加工领域.然而,每种加工技术在加工过程中都存在各自的优缺点和适用范围,因此应根据实际应用情况加以选择.图1所示为通过上述表面织构加工技术加工完成的各种不同形态特征的表面织构形貌,其中平行凹槽、圆形和矩形凹坑为应用最广的3种表面织构.目前,对于表面织构在润滑减摩方面的研究主要以凹坑形和凹槽形为主,对凸包形和鳞片形的表面织构研究较少.

图1 表面织构形态特征Fig.1 Morphological characteristics of surface textures

1.2 表面织构参数设计

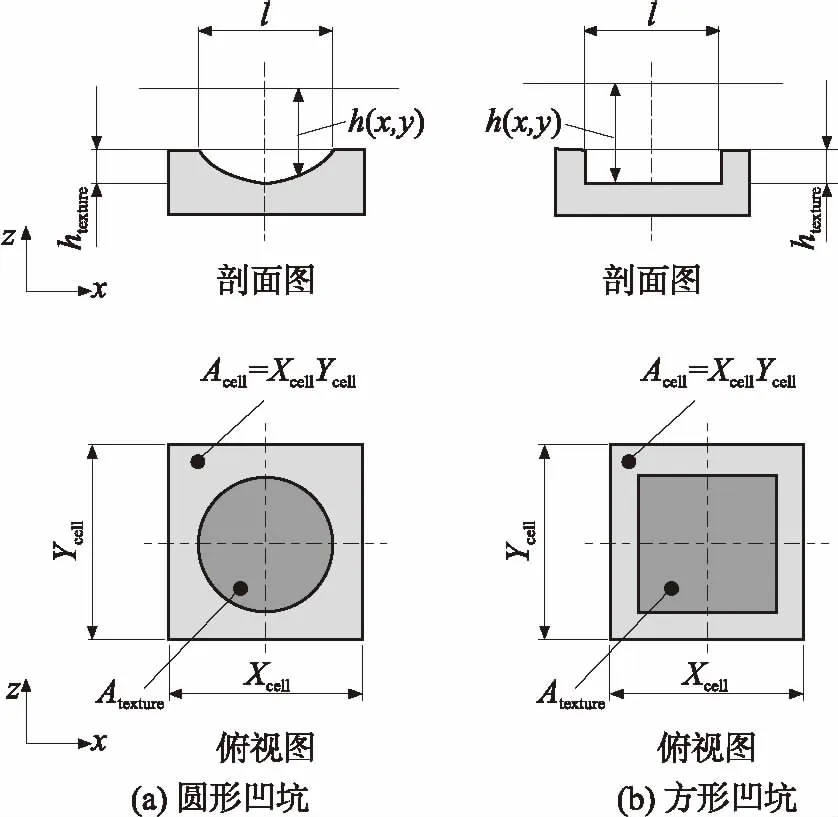

大量试验研究表明,组成表面织构的微凹坑的几何参数是影响表面织构流体动压润滑性能的主要因素.图2为径向滑动轴承表面织构的圆形凹坑和方形凹坑参数示意图,其他形状的微凹坑均可采用类似的表达形式对其几何参数进行描述.

表面织构上的任意一个微凹坑均可通过三维形貌(基本形状和内部结构)和尺寸(基本尺寸和深度)来进行描述.目前,文献中普遍采用参数λ(深径比,λ=htexture/l;htexture和l分别为微凹坑的最大深度和沿滑动方向的长度;当微凹坑为圆形时,l为凹坑的直径)来对微凹坑的特征进行描述.然而,仅采用参数λ还不能完全反映出微凹坑的基本形状和内部特征.因此,从整个接触区域出发,表面织构还可以采用微凹坑面积率B(B=Atextured/Ac=αβ)、表面织构密度ρtexture和相对微凹坑深度S(S=htexture/h0)等参数对其特征进行描述.其中:Atextured为凹坑所在区域面积,Ac为零件表面面积,α(α=Xtextured/Xc)被

图2 径向滑动轴承的表面织构参数

Fig.2 Surface texturing parameters for radical sliding bearings

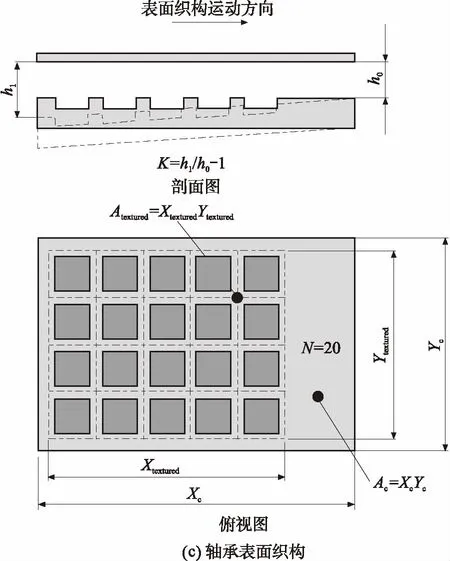

定义为织构沿x轴方向的扩展,β(β=Ytextured/Yc)被定义为织构沿y轴方向的扩展.在极坐标系中,α=φtextured/φc被定义为织构沿圆周方向的扩展,β=Ytextured/Yc被定义为沿径向的扩展,如图3所示.对于均匀分布的微织构,可采用表面织构密度ρtexture来对其进行描述,相应的表达式为:ρtexture=Atexture/Acell或ρtexture=NAtexture/Atextured,N为微凹坑的数量,Acell为微凹坑单元所占面积,Atexture为微凹坑所占面积.在一些收敛接触中,还可采用收敛比K(K=h1/h0-1)进行描述.但是,在使用以上参数对微凹坑进行描述时需要特别注意以下两点:有些文献中出现的高度比Hr(Hr=(htexture+h0)/h0=S+1)常被误认为是相对微凹坑深度S;在局部织构中Atextured≠Ac.在上述的表面织构参数中,λ、ρtexture、S、α和β被认为是对表面织构摩擦学性能影响最大也是最重要的设计参数.

2 各参数对表面织构润滑性能的影响

表面形貌对摩擦副的摩擦行为及润滑性能有很大的影响,通过在摩擦副表面加工出具有一定规则形貌的织构,可以显著改善摩擦副的摩擦特性和润滑效果.大量试验研究表明,流体润滑状态下表面织构的摩擦学性能会受到表面织构形状和方向、表面织构分布、表面织构参数、表面粗糙度以及速度、载荷等工况参数的影响.

2.1 表面织构形状和方向的影响

球帽形凹坑(底部为球帽形的圆形凹坑)(见图2(a))和平底方形凹坑(见图2(b))是目前最常用的2种表面织构形貌.近年来,随着表面织构加工技术的快速发展,出现了各种不同形态特征和复杂内部结构的表面织构,如图1和4所示.

图3 密封圈和推力滑动轴承的表面织构参数Fig.3 Surface texturing parameters for seals and thrusting bearings

国内外学者已就表面织构几何形状对摩擦副表面动压滑润性能的影响做了大量研究.Qiu等[16]在气体润滑轴承中对球帽形凹坑、椭圆体凹坑、平底圆形凹坑、平底椭圆形凹坑、平底三角形凹坑和平底V形凹坑6种不同形貌微凹坑的摩擦磨损性能进行了研究,发现在相同测试条件下,椭圆体凹坑能获得最大的润滑膜承载力,是最佳的几何形貌选择.然而,由于椭圆体凹坑的加工过程复杂,在实际应用中多采用更容易加工的球帽形凹坑来替代椭圆体凹坑.

Nakano等[17]采用销-盘法摩擦磨损实验在润滑条件下对平行凹槽、网状凹槽和圆形凹坑的摩擦学性能进行了研究,发现圆形凹坑可以有效降低表面摩擦,且摩擦系数低于光滑表面,而平行凹槽和网状凹槽的摩擦系数均高于光滑表面.然而,吕文斐等[18]通过实验得出了完全相反的研究结果,他们采用YAG纳秒激光器在45#钢板表面制备出3种不同间距的点、槽和网格纹理,并考察了其在不同润滑状态下的摩擦学性能,发现网格状形貌表面相对于点和凹槽形貌表面具有更小的摩擦系数和更好的耐磨性.

Yu等[19]采用数值方法研究了具有不同形状及方位的微凹坑在动压润滑条件下的润滑膜压力分布情况,发现微凹坑形状及方位对润滑膜承载力有很大的影响,在所研究的微凹坑形状及方位中,当速度方向垂直于椭圆形的长轴方向时,能够产生最大的润滑膜流体动压力,从而提高表面织构的润滑性能.该团队[20]还采用化学刻蚀的方法在商用发动机缸套用硼铜合金铸铁上加工了圆形、正方形和椭圆形的3种微凹坑表面织构,通过实验研究发现,在相同面积率下,椭圆形微凹坑能得到最佳的减摩效果.

Costa等[21]采用织构化平面与圆柱体作往复运动,研究了圆形微凹坑、平行凹槽和V形凹槽对表面流体动压润滑性能的影响,发现V形凹槽能够有效增大动压润滑膜的厚度,而平行凹槽产生的流体动压润滑效果最差;实验中还发现平行凹槽的开槽方向对流体动压力也有一定的影响,但会受到载荷大小的制约——在较高载荷下,由于摩擦副表面的接触宽度变大,垂直于速度方向上的凹槽在接触区域内的比例相对增大,从而增强了流体动压效应,提高了油膜厚度.然而,Yuan等[22]利用往复式摩擦试验法研究了凹槽方向对表面织构润滑性能的影响,得出了与Costa等相反的结论,即在较低的载荷下垂直于速度方向的凹槽具有更好的减摩效果.但在大多数情况下,凹槽方向与速度方向成一定夹角时其减摩效果会更好.

微凹坑边缘与摩擦副表面之间形成的收敛楔是表面织构产生润滑膜流体动压力的主要原因,然而,不同的微凹坑横截面形状会形成不同的收敛楔,从而导致不同的润滑膜流体动压力.Nanbu等[23]研究了不同底部特征的表面织构对金属试件表面弹流润滑性能的影响,相关示意如图4所示,结果表明织构底部具有微楔形或微阶梯形的凹坑能增加润滑油膜的厚度.但是,Shen等[24]所得到的研究结果却恰恰相反,他们通过数值模拟和实验对3种不同底部特征的圆形凹坑圆盘的表面动压润滑性能进行了研究,发现平底圆形凹坑具有最大的润滑膜承载能力.

图4 不同底部特征的表面织构Fig.4 Surface textures with different bottom shapes

通过以上研究发现:在相同的摩擦工况下,可以通过优化表面织构形状及内部结构来提高其表面在流体润滑条件下的润滑减摩性能.但实际应用过程中,接触类型和摩擦工况往往不尽相同,所以在织构的选择上难以形成统一的结论.不过,椭圆、V形等非轴对称织构在提高润滑膜承载力和降低表面摩擦系数方面的能力要普遍优于常用的圆形织构.由于受到加工技术的限制,目前对于表面织构内部结构优化的研究还相对较少.

2.2 表面织构分布形式的影响

在以往的研究中,表面织构的设计均采用将微凹坑按正方形网格的形式进行排布(相邻微凹坑位于正方形的4个顶点)的方法,然而,当表面织构产生润滑膜流体动压力时,相邻微凹坑之间会相互影响,因此,研究微凹坑的排布形式对表面织构润滑性能的影响具有重要意义.

图5所示为3种常用的微凹坑排布系列.图5(a)所示的第1种微凹坑排布系列是将最底部一行的微凹坑固定不动,其他的凹坑行相对其向左错动,使挪动后的凹坑列与运动方向呈一定角度θ,通过改变θ的大小来获得不同的微凹坑排布形式.图5(b)所示为另两种微凹坑排布系列,由于每个微凹坑处于一个边长为Xcell和Ycell的矩形单元内,在保证单元面积不变的情况下,通过改变边长来调整微凹坑沿x轴和y轴方向之间的距离,可得到不同的微凹坑排布形式,并采用比值r(r=Xcell/Ycell)来表示(r>1时为系列2,r<1为系列3).

图5 微凹坑排布形式设计方法

Fig.5 Design methods of arrangement patterns of micro-dimples

于海武等[25]率先利用理论方法分析了表面织构在产生流体动压力时微凹坑之间的相互影响,并通过往复式摩擦试验法对3种微凹坑排布系列的表面织构进行了研究,发现在微凹坑直径、深度和面积率一定的情况下,微凹坑之间相对位置的改变会对表面织构的减摩性能产生很大影响.王洪涛等[26]通过数值模拟研究了微圆柱凹坑织构平面在全膜润滑条件下的摩擦学性能,分析了织构单元排布形式对表面摩擦力和动压承载能力的影响,发现织构单元的排布形式对油膜承载能力有很大的影响,当织构单元位置偏移率由零增加到0.5时,摩擦表面间的动压承载力增幅达34.9倍,而摩擦力仅小幅增加.Bai等[27]通过实验研究了不同工况下椭圆形表面微织构的分布形式对摩擦学性能及表面温度的影响,发现相比于单行的椭圆微凹坑,双行椭圆微凹坑的表面摩擦系数和温度分别降低了58%和59%,主要原因是双行椭圆微凹坑增大了动压承载力并减小了表面接触面积.

为了满足现代机械系统高摩擦学性能的需要,研究者们又提出了部分(局部)织构表面设计的概念,即在高压区的邻近区域加工高密度分布织构.Tønder[28]通过研究首次发现,在摩擦表面入口区的微观几何形貌可沿运动方向形成有效的收敛间隙.经过进一步的研究后又发现[29],在入口区摩擦表面进行局部织构化处理,不仅可以提高润滑油膜的刚度和稳定性,还可以减少磨损和减小摩擦力.Kligerman等[30]在活塞环表面局部区域加工了微织构,并对织构相对位置进行了排布,通过理论研究发现,相比于全织构表面,部分织构表面的平均摩擦力在窄环中可降低约30%,在宽环中最高可降低55%.Yu等[31]在脂润滑条件下对径向轴承表面的局部微织构进行了试验研究,发现将微织构设计在沿轴承转动方向压力上升的区域有助于提高轴承的使用性能,但相邻织构之间的距离不能太大,否则将不利于增强轴承的承载能力.

为了揭示局部织构产生流体动压承载力的机理,Brizmer等[32]在流体润滑条件下对全织构化和局部织构化的摩擦表面油膜的承载能力进行了研究,发现全织构化摩擦表面的微凹坑形成的空化效应能够抑制微凹坑间产生的相互作用,因此其沿运动方向所产生的流体动压力呈周期性分布,而局部织构化摩擦表面的相邻微凹坑之间的相互作用强烈,形成凹坑的“富集效应”,从而导致在织构化区域的润滑油膜压力呈阶梯状递增,进而产生较强的润滑油膜承载能力,如图6所示.

图6 局部和全部织构化摩擦副表面油膜压力的典型分布

Fig.6 Typical distributions of local pressure loading on oil film for friction pair with partial and full texture

上述研究表明,合理的表面微凹坑排布形式能够有效降低摩擦,增强表面的动压承载能力,提高润滑膜厚度.但是,目前有关表面织构排布形式的研究主要集中在圆形及椭圆形等比较容易加工的微凹坑,对其他形状微凹坑排布形式的研究较少,且对同一形状表面微凹坑的排布形式也未形成统一的结论.在局部织构表面的研究方面,学者们普遍认为局部织构表面在流体润滑条件下的摩擦学性能要优于全织构表面.

2.3 表面织构参数的影响

微凹坑几何参数是影响表面织构流体动压润滑性能的主要因素,合适的表面织构几何参数设计可使织构化表面表现出最优的润滑减摩性能.

Wang等[33]利用反应离子刻蚀在推力轴承表面加工了圆形微凹坑,在水润滑条件下对不同尺寸、深度和密度的微凹坑的承载能力进行了一系列的实验研究,发现圆形微凹坑存在最优的深径比λ和面积率B,使表面承载能力相对于无织构表面至少提升2倍.当直径d=350 μm、深度htexture=3.2 μm、表面织构密度ρtexture=5%时,能获得最大的承载力.该团队[34]还对水润滑条件下碳化硅陶瓷单一尺寸凹坑、混合了不同尺寸的凹坑和无织构表面的承载能力进行了研究,发现混合了不同尺寸凹坑的表面织构相比于单一尺寸凹坑的表面织构,其承载能力显著提高,是无织构表面的3倍.

Tang等[35]就表面织构密度对中碳钢织构表面摩擦学性能的影响进行了理论和实验研究,发现当表面织构密度为5%时,织构表面可以产生最大的动压承载力,并达到最优的减摩效果,表面摩擦力和表面磨损失重最大可分别降低38%和72%.Zhang等[36]采用销-盘实验研究了混合润滑条件下巴氏合金盘表面圆形微凹坑的摩擦学性能,发现具有较低微凹坑密度(ρtexture=8.6%)的表面织构更有利于降低表面摩擦力.

Galda等[37]通过摩擦试验研究了铸铁块表面微织构参数对润滑状态转变的影响,发现在较低速度下,表面织构可以促使摩擦副由混合润滑状态进入流体动压润滑状态;而当微凹坑面积率B≤20%时,织构化表面能够以最快的速度促使摩擦副由混合润滑状态进入流体动压润滑状态.Wang等[38]采用脉冲激光雕刻方法在AISI1045钢试样表面加工出圆环状表面织构,并在油润滑条件下研究了织构几何参数、密度等因素对摩擦学性能的影响,发现圆环织构的内半径和外半径对摩擦学性能有显著的影响,圆环宽度为200 μm时可有效减小织构表面摩擦,同时发现织构单元间距存在最优值,间距过大或者过小均不利于表面减摩.

Wang等[39]对目前最优表面织构密度的研究进行了综述,发现理论研究所得最优表面织构密度通常高于实验值,在油滑润条件下金属表面织构密度在5%≤ρtexture≤13%范围内时最有利于摩擦力的降低,当表面织构密度超过20%时,摩擦力通常会增加.

到目前为止,有关表面织构参数优化设计的研究已有很多,然而所得结果间的分散性很大,尚未形成统一的、具有指导意义的表面织构设计方法和理论.从已有研究成果可知,微凹坑的深径比λ和面积率B是影响表面织构摩擦学性能的2个重要参数,也是目前表面织构参数优化的研究重点.对于全织构化表面,存在最优的深径比λ和密度ρtexture,但其取值会受工况条件影响.低密度(5%≤ρtexture≤20%)表面织构具有更优的摩擦学性能.

2.4 工况参数及表面粗糙度的影响

即使在相同的织构参数下,由于工况条件的不同,织构所表现出的摩擦学性能也会不同.除织构形状、织构排布和织构参数外,工况参数(速度、载荷、润滑油黏度等)及表面粗糙度也是影响表面织构摩擦行为及润滑性能的重要因素.

Kovalchenko等[40]通过销-盘实验对织构表面、光滑表面和粗糙表面的润滑状态转变进行了研究,发现:在较低滑动速度下,3种表面的摩擦系数均随着速度的增加而减小;在较高滑动速度下,摩擦副表面都进入完全流体润滑状态,3种表面的摩擦因数相差不大;在高黏度润滑油下,3种表面的摩擦系数都有所下降.分析实验获得的Stribeck曲线发现,织构表面在整个测试区域都处于摩擦系数较低的动压润滑阶段,粗糙表面和光滑表面则出现了明显的润滑状态转变.在更高载荷和更低速度下,表面织构可促使润滑状态从动压润滑转为混合润滑,并扩大摩擦副表面的动压润滑区域.

Andersson等[41]在研究钢表面织构摩擦学性能时发现,在润滑油黏度较高的条件下,具有较低面积密度和较大深径比的表面织构能够获得较好的摩擦学性能;而在润滑油黏度较低的条件下,具有较高面积比和较小深径比的表面织构仅在低滑移速度时才能得到较优的摩擦学性能.

吕文斐等[18]考察了不同润滑状态下45#钢平板表面织构对摩擦学性能的影响,发现:由于激光织构化加工增加了材料表面的粗糙度,在Hersey数较小时,织构化表面试样的摩擦系数要大于光滑表面试样,说明织构的引入不利于材料摩擦系数的降低;但是,随着润滑剂黏度、运行速度的增加和载荷的减小,表面织构逐渐显现出其在提高材料表面摩擦学性能方面的优势.研究还发现:在动压润滑区域,表面织构的作用不明显;而在边界润滑和混合润滑区域,表面织构能够有效提高摩擦学性能,这也与Kovalchenko等[40]的研究结果一致.

Henry等[42]对无织构和具有局部矩形织构的推力瓦轴承的润滑特性进行了对比实验,发现:在低载荷条件下,相比于无织构表面,局部织构表面的摩擦力矩最高可减少32%;而在高载荷下,局部织构的减摩效果不明显,甚至更差;当转速为2 000 r/min时,高载荷下的无织构表面和局部织构表面的摩擦力矩均要比转速为6 000 r/min时的大.

为探讨表面粗糙度对织构化表面摩擦学性能的影响,马国亮等[43]采用球-盘式摩擦实验机对硅橡胶试样表面织构在不同粗糙度条件下的润滑特性进行了研究,发现当摩擦副表面处于混合润滑状态时,试样表面粗糙度存在一个使织构化试样表现出最优摩擦学性能的最优范围.Qiu等[44]采用JFO(Jakobsson-Floberg-Olsson)空化模型对推力轴承表面织构的摩擦学性能进行了研究,发现表面粗糙度可以增强润滑油膜的承载能力,但作用效果非常有限.

上述研究表明,工况参数对表面织构的摩擦学性能有很大的影响,相同参数的表面织构在不同的工况条件下可能会表现出完全相反的摩擦学特性.因此,在工程应用中,对于表面织构润滑减摩机理的研究必须在实际工况条件下进行;而在实际研究中,应着重探讨不同表面粗糙度下织构化表面的摩擦学性能.

3 表面织构流体润滑理论研究

目前,国内外学者在探求表面织构的润滑减摩机理方面主要是以试验研究为主,但试验研究存在周期长、耗材大、影响因素多等缺点,不具有普适性.对表面织构的润滑理论研究则不受上述因素的影响,通过建立合适的数学或物理模型,分析不同参数下表面织构的润滑减摩性能是国内外许多学者研究织构性能的方法.

3.1 织构流体动压形成机理

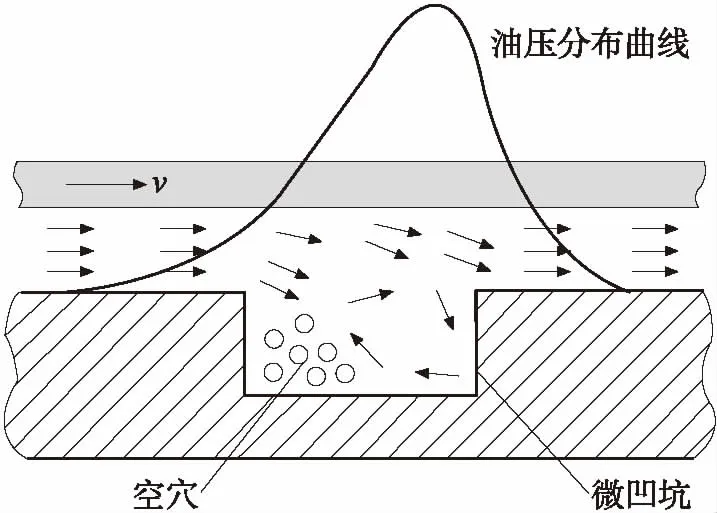

由流体动压形成机理可知,由于没有收敛间隙,具有相对运动的两平行光滑摩擦副表面之间是不能形成压力油膜的,因而无法产生流体动压承载力.表面织构正好可为两平行表面提供有规律的收敛间隙.如图7所示,当润滑剂由摩擦副表面进入微凹坑区域时,在收敛间隙处会产生正的润滑膜压力,而在发散间隙处压力会有所降低,甚至出现负压,当负压达到某一极限值时就会产生空穴现象,从而在每个微凹坑区域内产生不对称的压力分布,使润滑膜具有一定的承载力[8].表面织构上的每一个微凹坑相当于一个微小流体动压润滑轴承,可以产生附加动压润滑效应,促使摩擦副表面形成流体动压润滑,进而提高表面的整体润滑性能.

图7 表面织构流体动压润滑形成机理

Fig.7 Formation mechanism of fluid hydrodynamic lubrication of surface texture

3.2 理论模型

在理论模型方面,研究者们主要采用Reynolds和Navier-Stokes(N-S)方程对表面织构的润滑问题进行分析求解.其中,Reynolds方程是N-S方程的特殊表达形式,它忽略了流体惯性力、体积力等的影响.相比于N-S方程,Reynolds方程的计算量较少,计算时间相对较短,但计算结果的精度不高.

2003年,Arghir等[45]首先建立了基于N-S方程的单个微坑流体动压润滑模型,研究了不同形状微坑的动压润滑性能,发现微坑动压润滑的形成是由流体的惯性作用造成的.随后,大量的研究也证明了这一结论[46- 47],由此引发了研究者们对Reynolds方程在表面织构理论建模上的可行性及适用范围的探讨.

Feldman等[48]建立了单一的三维微坑模型,对比研究了简化的Reynolds方程和精确的N-S方程,发现尽管Reynolds方程和N-S方程在局部压力上的求解结果有所差别,但在总承载力上的差别并不大.Li等[49]建立了滑块轴承整个织构倾斜面的模型,对比研究了Reynolds方程和CFD(计算流体动力学)方法下方形截面织构粗糙度的动压润滑计算结果,发现当表面轮廓高度大于膜厚的10%时,Reynolds方程不再适用.Dobrica等[50]深入分析了无限宽平行滑动轴承表面织构的雷诺方程和惯性作用的有效性,发现只要微坑深径比λ足够大、雷诺数Re足够小,Reynolds方程在滑动轴承表面织构中的应用便是有效的.他们还发现,当考虑流体惯性项的影响后,Reynolds方程的精度会有很大提高.

Reynolds方程和N-S方程都具有自身的优点和特点,虽然N-S方程的计算结果要比Reynolds方程的精确,但并不能由此而完全替代Reynolds方程.因此,在研究表面织构润滑问题时应根据具体的工况及需求来选择合适的计算模型.

3.3 空化现象

空化现象不仅发生在发散接触面,在单个微凹坑内部(见图7)或相邻微凸体之间也会发生.近年来,表面织构空化现象及其对动压润滑的作用机理受到了广泛关注,空化也被认为是表面织构动压润滑的形成机理之一[51- 52].

由于空化现象的存在,在理论研究时需引入空化边界条件来实现对控制方程的求解.目前常用的空化边界条件主要有3种:Half-Sommerfeld、Rey-nolds及JFO空化边界条件[53].Reynolds空化边界条件计算精度较高,应用较广,但流量不守恒.Hirayama等[54]对螺旋槽滑动轴承的润滑性能进行了理论和实验研究,建立了考虑和未考虑空化现象的Reynolds方程,并将计算结果与实验结果进行了对比,发现建立理论模型时空化现象不能被忽略.Zhang等[55]在研究表面织构对摩擦副动压润滑的影响时,通过显微镜直接观测到了织构区域附近空化现象的存在,并将实验结果与Reynolds、JFO空化模型的计算结果进行了对比,发现JFO空化模型的计算结果更接近于实验结果.Qiu等[56]在对密封圈表面织构空化现象的研究中发现,相比于其他空化模型,JFO空化模型能够更有效地预测表面织构的空化现象.目前,对于表面织构流体润滑边界条件的选择,有些学者认为,JFO空化边界条件对分析表面织构动压润滑非学重要[55- 56];但也有部分学者指出,Reynolds和JFO空化边界条件在非平行的滑块或轴承中区别很小[57- 58].因此,应根据表面织构的类型和具体的运行工况来确定合适的边界条件.

4 结语

虽然国内外就流体润滑状态下表面织构对摩擦学性能改善的研究和应用较多,但是由于表面织构减摩机理的复杂性、工况和实验条件的多变性等因素,目前对表面织构润滑减摩机理的认识还不够完善,相关研究仍缺乏综合性和系统性,尚未形成流体润滑状态下表面织构优化设计的完整理论.结合目前的研究现状和表面织构的应用需求,今后可着重从以下几个方面进行研究:

(1)深入研究表面织构动压润滑减摩机理,分析影响表面织构动压润滑性能的关键因素;系统地研究织构几何形状、几何参数及分布方式等对织构动压润滑性能的影响规律,分析织构参数之间的相互作用及联系;建立能够有效指导表面结构优化设计的数学、物理模型.

(2)已有研究表明,纳米表面织构可改善微观摩擦学性能,而现有的宏观表面织构摩擦学规律和理论已经不再适用于纳米表面织构,今后应加强对纳米表面织构在流体润滑条件下的研究.

(3)目前对于表面织构形貌表征方法的研究相对较少,缺少科学、有效的表面织构表征和快速测量方法,故后续可针对表面织构形貌表征方法展开研究.

(4)发展织构加工技术,对复杂表面织构和复合表面织构的动压润滑机理进行深入研究,如对复杂形状、复杂底面结构、多尺度和多分布形式的表面织构进行研究.

(5)现有的对表面织构在流体润滑条件下的研究都是以理论研究或摩擦磨损试验为主,难以为表面织构技术的实际应用提供必要的研究基础,今后可加强表面织构在实际应用工况下的研究.

[1] 林起崟,魏正英,王宁,等.织构滑移表面对滑块轴承摩擦学性能的影响 [J].华南理工大学学报(自然科 学版),2013,41(3):101- 107.

LIN Qi-yin,WEI Zheng-ying,WANG Ning,et al.Effects of texture slip surface on tribological performances of slider bearing [J].Journal of South China University of Technology(Natural Science Edition),2013,41(3):101- 107.

[2] GROPPER D,WANG L,HARVEY T J.Hydrodynamic lubrication of textured surfaces:a review of modeling techniques and key findings [J].Tribology International,2016,94:509- 529.

[3] TANG Wei,ZHOU Yuanhai,ZHU Hua,et al.The effect of surface texturing on reducing the friction and wear of steel under lubricated sliding contact [J].Applied Surface Science,2013,273:199- 204.

[4] MO J L,WANG Z G,CHEN G X,et al.The effect of groove-textured surface on friction and wear and friction-induced vibration and noise [J].Wear,2013,301(1/2):671- 681.

[5] GRABON W,KOSZELA W,PAWLUS P,et al.Improving tribological behaviour of piston ring-cylinder liner frictio-nal pair by liner surface texturing [J].Tribology International,2013,61(2):102- 108.

[6] KHATRI C B,SHARMA S C.Influence of textured surface on the performance of non-recessed hybrid journal bearing operating with non-Newtonian lubricant [J].Tribology International,2016,95:221- 235.

[7] WANG T,HUANG W,LIU X,et al.Experimental study of two-phase mechanical face seals with laser surface texturing [J].Tribology International,2014,72(72):90- 97.

[8] HAMILTON D B,WALOWIT J A,ALLEN C M.A theory of lubrication by micro-irregularities [J].Journal of Basic Engineering,1966,88(1):177- 185.

[9] ETSION I,BURSTEIN L.A model for mechanical seals with regular microsurface structure [J].Tribology Tran-sactions,1996,39(3):677- 683.

[10] SARWAR M S U,DAHMARDEH M,NOJEH A,et al.Batch-mode micropatterning of carbon nanotube forests using UV-LIGA assisted micro-electro-discharge machining [J].Journal of Materials Processing Technology,2014,214(11):2537- 2544.

[11] SALAPARE III H S,DARMANIN T,GUITTARD F.Reactive-ion etching of nylon fabric meshes using oxygen plasma for creating surface nanostructures [J].Applied Surface Science,2015,356:408- 415.

[12] PETTERSSON U,JACOBSON S.Tribological texturing of steel surfaces with a novel diamond embossing tool technique [J].Tribology International,2006,39(7):695- 700.

[13] ZHENG Lei,ZHANG Chunwei,ZHANG Chen,et al.Performance of micro-dent array fabricated by laser shock peening on the surface of A304 stainless steel [J].Va-cuum,2017,138:93- 100.

[14] KURNIAWAN R,KISWANTO G,KO T J.Micro-dimple pattern process and orthogonal cutting force analysis of elliptical vibration texturing [J].International Journal of Machine Tools and Manufacture,2016,106:127- 140.

[15] QU S,CHEN X,LIA H,et al.Electrochemical micromachining of micro-dimple arrays on cylindrical inner surfaces using a dry-film photoresist [J].Chinese Journal of Aeronautics,2014,27(4):1030- 1036.

[16] QIU M,DELIC A,RAEYMAEKERS B.The effect of texture shape on the load-carrying capacity of gas-lubricated parallel slider bearings [J].Tribology Letters,2012,48(3):315- 327.

[17] NAKANO M,KORENAGA A,KORENAGA A,et al.Applying micro-texture to cast iron surfaces to reduce the friction coefficient under lubricated conditions [J].Tribology Letters,2007,28(2):131- 137.

[18] 吕文斐,方亮.润滑条件下激光加工纹理的摩擦磨损[J].摩擦学学报,2009,29(1):1- 4.

LU Wen-fei,FANG Liang.Tribological properties of steel surface textured by laser under lubrication [J].Tribology,2009,29(1):1- 4.

[19] YU H,WANG X,ZHOU F.Geometric shape effects of surface texture on the generation of hydrodynamic pressure between conformal contacting surfaces [J].Tribology Letters,2010,37(2):123- 130.

[20] 于海武,袁思欢,孙造,等.微凹坑形状对试件表面摩擦特性的影响 [J].华南理工大学学报(自然科学版),2011,39(1):106- 110.

YU Hai-wu,YUAN Si-huan,SUN Zao,et al.Effect of micro-dimple shapes on tribological properties of specimen surfaces [J].Journal of South China University of Technology(Natural Science Edition),2011,39(1):106- 110.

[21] COSTA H L,HUTCHINS I M.Hydrodynamic lubrication of textured steel surfaces under reciprocating sliding conditions [J].Tribology International,2007,40(8):1227- 1238.

[22] YUAN S,HUANG W,WANG X.Orientation effects of micro-grooves on sliding surfaces [J].Tribology International,2011,44(9):1047- 1054.

[23] NANBU T,REN N,YASUDA Y,et al.Micro-textures in concentrated conformal-contact lubrication:effects of texture bottom shape and surface relative motion [J].Tribology Letters,2008,29(3):241- 252.

[24] SHEN C,KHONSARI M M.Effect of dimple’s internal structure on hydrodynamic lubrication [J].Tribology Letters,2013,52(3):415- 430.

[25] 于海武,邓海顺,黄巍,等.微凹坑相对位置变化对表面减摩性能的影响 [J].中国矿业大学学报,2011,40(6):943- 948.

YU Hai-wu,DENG Hai-shun,HUANG Wei,et al.Effects of micro-dimple arrangements on tribological perfor-mance of sliding surfaces [J].Journal of China University of Mining and Technology,2011,40(6):943- 948.

[26] 王洪涛,朱华.圆柱形微凹坑排布形式对织构表面摩擦性能的影响 [J].摩擦学学报,2014,34(4):414- 419.

WANG Hong-tao,ZHU Hua.Effect of cylindrical micro-pit’s distribution form on tribology properties of textured surface [J].Tribology,2014,34(4):414- 419.

[27] BAI L,BAI S.Frictional performance of a textured surface with elliptical dimples:geometric and distribution effects [J].Tribology Transactions,2014,57(6):1122- 1128.

[28] TØNDER K.Inlet roughness tribodevices:dynamic coefficients and leakage [J].Tribology International,2001,34(12):847- 852.

[29] TØNDER K.Hydrodynamic effects of tailored inlet roughness:extended theory [J].Tribology International,2004,37(2):137- 142.

[30] KLIGERMAN Y,ETSION I,SHINKARENKO A.Improving tribological performance of piston rings by partial surface texturing[J].Journal of Tribology,2005,127(3):632- 638.

[31] YU R,LI P,CHEN W.Study of grease lubricated journal bearing with partial surface texture [J].Industrial Lubrication and Tribology,2016,68(2):149- 157.

[32] BRIZMER V,KLIGERMAN,ESTION I.A laser surface textured parallel thrust bearing [J].Tribology Transactions,2003,46(3):397- 403.

[33] WANG X,KATO K,ADACHI K,et al.Loads carrying capacity map for the surface texture design of SiC thrust bearing sliding in water [J].Tribology International,2003,36(3):189- 197.

[34] WANG X,ADACHI K,OTSUKA K,et al.Optimization of the surface texture for silicon carbide sliding in water [J].Applied Surface Science,2006,253:1282- 1286.

[35] TANG W,ZHOU Y,ZHU H,et al.The effect of surface texturing on reducing the friction and wear of steel under lubricated sliding contact [J].Applied Surface Science,2013,273:199- 204.

[36] ZHANG H,ZHANG D Y,HUA M,et al.A study on the tribological behavior of surface texturing on Babbitt alloy under mixed or starved lubrication [J].Tribology Letters,2014,56(2):305- 315.

[37] GALDA L,PAWLUS P,SEP J.Dimples shape and distribution effect on characteristics of stribeck curve [J].Tribology International,2009,42(10):1505- 1512.

[38] WANG H,ZHU H,ZHOU Y,et al.Experimental study on the friction characteristics of textured steel surface with ring-shaped pits under lubricated sliding conditions [J].Tribology Transactions,2015,58(4):712- 717.

[39] WANG X,WANG J,ZHANG B,et al.Design principles for the area density of dimple patterns [J].Engineering Tribology,2015,229(4):538- 546.

[40] KOVALCHENKO A,AJAYI O,ERDEMIR A,et al.The effect of laser surface texturing on transitions in lubrication regimes during unidirectional sliding contact [J].Tribology International,2005,38:219- 228.

[41] ANDERSSON P,KOSKINEN J,VARJUS S,et al.Micro lubrication effect by laser-textured steel surfaces [J].Wear,2007,262(3/4):369- 379.

[42] HENRY Y,BOUYER J,FILLON M.An experimental analysis of the hydrodynamic contribution of textured thrust bearings during steady-state operation:a comparison with the untextured parallel surface configuration [J].Engineering Tribology,2014,229:362- 375.

[43] 马国亮,姜亮,黄巍,等.不同粗糙度条件下硅橡胶表面织构润滑特性的研究 [J].西安交通大学学报,2010,44(9):87- 92.

MA Guo-liang,JIANG Liang,HUANG Wei,et al.Lubrication properties of textured polydimethylsiloxane surfaces with different roughness [J].Journal of Xi’an Jiaotong University,2010,44(9):87- 92.

[44] QIU Y,KHONSARI M M.Performance analysis of full-film textured surfaces with consideration of roughness effects [J].Journal of Tribology,2011,133(2):021704/1- 10.

[45] ARGHIR M,ROUCOU N,HELENE M,et al.Theoretical analysis of the incompressible laminar flow in a macro-roughness cell [J].Journal of Tribology,2003,125(2):309- 318.

[46] HAN J,FANG L,SUN J,et al.Hydrodynamic lubrication of micro-dimple textured surface using three-dimensional CFD [J].Tribology Transaction,2010,53(6):860- 870.

[47] RAMESH A,AKRAM W,SURYA P,et al.Friction cha-racteristics of microtextured surfaces under mixed and hydrodynamic lubrication [J].Tribology International,2013,57(1):170- 176.

[48] FELDMAN Y,KLIGERMAN Y,ETSION I,et al.The validity of the Reynolds equation in modeling hydrostatic effects in gas lubricated textured parallel surfaces [J].Journal of Tribology,2006,128(2):345- 350.

[49] LI J,CHEN H.Evaluation on applicability of Reynolds equation for squared transverseroughness compared to CFD [J].Transactions of the ASME,2007,129(4):963- 967.

[50] DOBRICA M B,FILLON M.About the validity of Reynolds equation and inertia effects in texturedsliders of infinite width [J].Proceedings of the Institution of Mechanical Engineers Part J:Journal of Engineering Tribo-logy,2009,223(1):69- 78.

[51] MAO Y,ZENG L,LU Y.Modeling and optimization of cavitation on a textured cylinder surface coupled with the wedge effect [J].Tribology International,2016,104:212- 224.

[52] MENG FM,ZHANG L.Effect of cavitation on tribological performances for textured surfaces[J].Advanced Materials Research,2012,472/473/474/475:391- 394.

[53] 宋寅,李雪松,顾春伟.一种轴承润滑油新空化模型 [J].清华大学学报(自然科学版),2010,50(7):1047- 1052.

SONG Yin,LI Xue-song,GU Chun-wei.Cavitation model for oil film bearings [J].Journal of Tsinghua University(Science and Technology),2010,50(7):1047- 1052.

[54] HIRAYAMA T,SAKURAI T,YABE H.A theoretical analysis considering cavitation occurrence in oil-lubricated spiral-grooved journal bearings with experimental verification [J].Journal of Tribology,2004,126(3):490- 498.

[55] ZHANG J Y,MENG Y G.Direct observation of cavitation phenomenon and hydrodynamic lubrication analysis of textured surfaces [J].Tribology Letters,2012,46(2):147- 158.

[56] QIU Y,KHONSARI M M.On the prediction of cavitation in dimples using a mass-conservative algorithm [J].Journal of Tribology Tansactions of the ASME,2009,131(4):0417024/1- 11.

[57] GU C,MENG X,XIE Y,et al.Effects of surface texturing on ring/liner friction under starved lubrication [J].Tribology International,2016,94:591- 605.

[58] TALA-IGHIL N,FILLON M.A numerical investigation of both thermal and texturing surface effects on the journal bearings static characteristics [J].Tribology International,2015,90:228- 239.