中速磨煤机制粉系统的推断预测控制方法

焦 健, 李益国, 沈 炯

(东南大学 能源与环境学院, 南京 210096)

中速磨煤机制粉系统的推断预测控制方法

焦 健, 李益国, 沈 炯

(东南大学 能源与环境学院, 南京 210096)

针对中速磨煤机制粉系统进行了机理建模,采用现场数据,使用预报误差法对模型参数进行辨识,得到一个较为准确的模型。再根据机理模型,采用滚动时域估计方法对中速磨煤机出口煤量进行估计,并同模型的输出进行了比较。分析了现有中速磨煤机控制系统存在的不足,提出将中速磨煤机出口煤量作为被控量,设计推断预测控制器。仿真结果表明:这种推断预测控制方法可以缩短制粉系统侧的延迟时间,加快机组对AGC指令的响应。

中速磨煤机; 滚动时域估计; 预测控制

目前火电厂普遍采用中速磨煤机直吹式制粉系统,它是耦合性强、大滞后、多输入-多输出的非线性系统,其动态特性随着运行工况的变化而大范围变化,传统的PID加解耦的控制手段很难做到精确控制,从而会导致机组对AGC指令响应变差,磨煤机出口温度控制不稳定,影响机组运行的安全性与经济性。

另一方面,由于出口煤量难以在线测量,因此传统控制系统只能通过控制一次风量间接控制。然而一次风量和出口煤量间不是简单的线性关系,通过控制一次风量无法及时消除水分、可磨性系数等煤质参数变化的影响,容易造成实际煤量与燃料量指令产生比较大的偏离,进而影响机组负荷跟踪的精度和压力稳定。

国内外学者在中速磨煤机制粉系统出口煤量的估计方面均有一定研究,如基于龙伯格观测器[1-2]、扩展卡尔曼滤波[3-4]、神经网络[5]等方法估计出口煤量,并将其用于控制器的设计。

笔者将预测控制技术和软测量技术相结合,提出一种推断预测控制方法。该方法把中速磨煤机制粉系统整体看作一个多变量对象,采用多变量预测控制算法来处理,其中利用滚动时域估计算法对入炉煤量进行在线估计,并利用估计值构成闭环反馈回路,因此称为推断预测控制。

1 制粉系统的机理建模及参数辨识

1.1 制粉系统机理建模

中速磨煤机制粉系统主要包含冷风和热风管道、给煤机和磨煤机三个部分[6-8]。

(1) 给煤机模型。

Ff=3 600ωflf

(1)

式中:Ff为进入给煤机的煤量,t/h;ωf为给煤机皮带转速,m/s;lf为皮带上的原煤质量,t/m。

(2) 管道模型。

Fa=μcQc,max+μhQh,max

(2)

(3)

式中:Fa为一次风流量,t/h;Ta为一次风温度,℃;μc为冷风阀门开度,%;μh为热风阀门开度,%;Tc为冷风温度,℃;Th为热风温度,℃;Qc,max、Qh,max为冷、热风管道最大流量,t/h。

(3) 磨煤机模型。

(4)

式中:Mcoal为磨碗存煤量,t;Fg为磨碗磨出的煤量,t,Fg(t)=KHKRKAKMKjdKmMcoal(t),其中KH为可磨性系数,KR为煤粉细度系数,KA为灰分系数,KM为水分系数,Kjd为磨辊破损系数,Km为磨煤机系数;Fsep为分离器回粉量,t。

CcoalFf(t)(1-Mar/100)Tcoal+

CairFa(t)Ta-[CcoalFg(t)+

CairFa(t)]Tout(t)+CwaterMar[Ff(t)Tcoal-

Ff(t)Tout(t)]-Ff(t)Marγ

(5)

式中:Ccoal、Cair、Cwater为煤、空气、水的比热容;Tout为磨煤机出口温度,℃;Tcoal为原煤温度,℃;Mar为原煤水分;γ为水的汽化潜热,kJ/kg。

(6)

式中:Ksep为分离器回粉系数;ωsep为分离器转速;K1、K2、K3为待辨识参数。

Fsep(t)=(Ksep+A)Fg(t)

(7)

Fout(t)=Fg(t)-Fsep(t)

(8)

式中:A为原煤灰分;Fout为磨煤机出口煤量,t。

(9)

式中:p1、p2、p3为待辨识的参数。

这些公式描述了制粉系统所包含的设备,完整地体现了中速磨煤机制粉系统的运行特性。

1.2 模型参数辨识

在机理建模的基础上,使用某300 MW火电机组中速磨煤机制粉系统的现场运行数据对模型参数进行辨识。给煤机皮带转速、冷风阀门开度和热风阀门开度作为输入量,磨煤机出口温度和进出口压差作为输出量,对7个未知参数进行辨识。辨识方法采用预报误差法[9],其过程如下:

首先,令

Y(k)=[Δp(k),Tout(k)]T,

u(k)=[ωf(k),μc(k),μh(k)]T,

θ=[Km,K1,K2,K3,p1,p2,p3]T

这样,制粉系统模型可以写成

Y(k)=f(Y(k-1),…Y(1),Y(0),

u(k-1),…u(1),θ)+e(k)

(10)

其中e(k)表示噪声项,令

(11)

可以通过极小化预报误差的方法来获得k时刻系统输出的最优预报值,即它的数学期望值

(12)

8个参数的辨识结果见表1。

表1 参数辨识结果

同时选取另一组现场数据对模型参数进行验证,结果见图1和图2。由图1、图2可见:磨煤机的出口温度值和测量值存在一定偏差,但偏差较小,而变化趋势基本吻合;进出口压差则基本一致,说明辨识精度较高,该机理模型可以较好地描述中速磨煤机制粉系统。

图1 出口温度的模型值与测量值比较

图2 进出口压差的模型值与测量值比较

2 出口煤量估计

采用软测量方法对磨煤机出口煤量进行估计[10-11],并利用估计值作为反馈量构成反馈控制。

出口煤量的估计具体步骤如下:

(1) 确定系统的状态量、观测量和输入量。

选取给煤皮带转速、冷风阀门开度和热风阀门开度作为输入变量;磨煤机内存煤量和出口温度作为系统的状态变量;进出口压差和出口温度作为可观测的输出变量。

状态量:x=[Mcoal,Tout]T

(13)

观测量:Y=[Δp,Tout]T

(14)

输入量:u=[ωf,μc,μh]T

(15)

(2) 根据第1节所建立的机理模型,利用滚动时域估计方法对系统状态量进行估计。滚动时域估计的目标函数可以写成

(16)

S.t.Yk=h(xk,uk)+vk

xk=f(xk-1,uk-1,wk-1)

式中:v为观测噪声;目标函数的第一项表示观测噪声的影响,第二项表示外部干扰的影响,第三项为到达代价函数;N表示滚动时域估计的窗口长度。

针对上述系统模型,滚动时域估计的目标函数可以写成

(17)

对目标函数进行求解,可以估计出当前时刻的系统状态。

(3) 计算出口煤量。

对式(5)~(9)进行整理,可以得到出口煤量的估计值

KHKRKAKMKjdKgMcoal

(18)

最后,取0~500 s内的历史数据进行仿真实验。在仿真实验中,令N=10。将模型的出口煤量与根据滚动时域估计和扩展卡尔曼滤波方法得到的出口煤量估计值进行比较,见图3。结果表明:采用滚动时域估计算法得到的出口煤量与实际值相比,没有出现大幅度偏差,说明采用这种方法估计出的出口煤量是准确的。与扩展卡尔曼滤波方法相比,滚动时域估计的结果偏差更小,说明采用的滚动时域估计方法更具有优势。表2为两种估计算法的偏差平方和。

注:MHE—滚动时域估计;EKF—扩展卡尔曼滤波;Real—真实值。

图3 出口煤量估计值与给煤指令比较

3 中速磨煤机的推断预测控制方法

3.1 模型预测控制基本原理

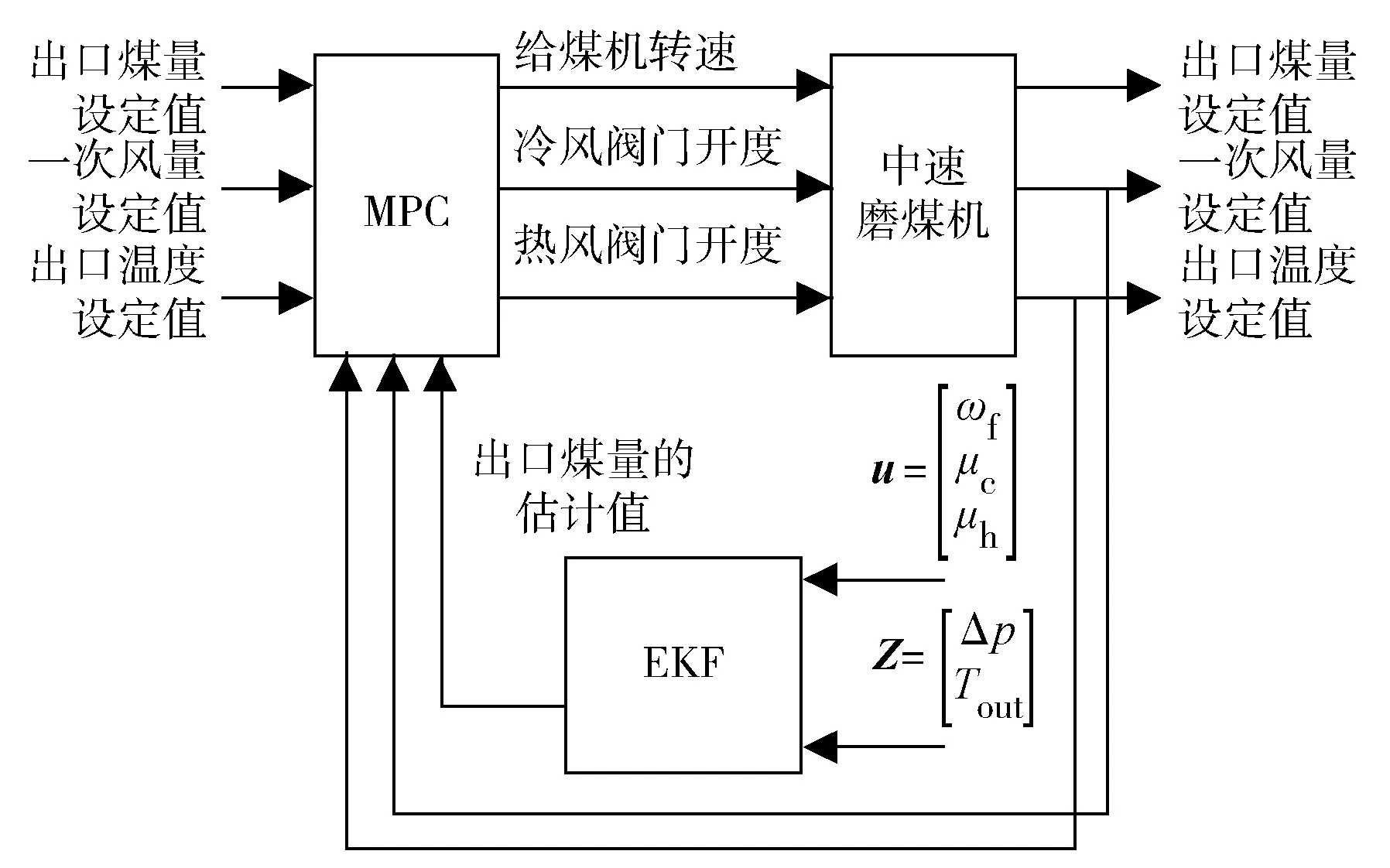

传统的控制方案是以一次风量和出口温度作为输出量,冷风和热风阀门开度作为控制量,采用解耦PID进行控制。这种控制方法需要进行解耦,较为复杂,而且不能处理输入约束。采用状态空间模型的预测控制方法可以很好地解决这两个问题。针对中速磨煤机制粉系统,将给煤机皮带转速、冷风和热风阀门开度作为控制量,磨煤机出口煤量的估计值、出口温度和一次风量作为输出量,从而构成一个3×3的控制系统[12],见图4。

MPC—模型预测控制。

在确定了系统的控制量和输出量后,对状态空间模型的预测控制方法进行推导,步骤如下:

(1) 对中速磨煤机机理模型进行辨识,得到系统的状态空间模型。

(19)

(2) 写出预测值的表达式。

Y(k)=ΦX(k)+Γu(k-1)+GyΔU(k)

(20)

式中各个矩阵的具体形式如下:

式中:NP为预测时域;Nc为控制时域。

(3) 设置状态观测器,对每一时刻系统的状态进行估计,用状态的估计值代替实际状态,观测器采用卡尔曼滤波器。状态估计值为:

(21)

(4) 求解有约束条件下的目标函数,得到最优的控制量。目标函数为:

(22)

式中:Yref表示输出量的设定值,包括给煤指令和出口温度设定值。

然后将式(22)改写成二次型形式:

(23)

式中,矩阵H,f,r,c的表达式如下:

其中,矩阵T是由单位矩阵构成的上三角矩阵,矩阵F是由单位矩阵组成的分块矩阵。

(5) 计算最优控制律。

Δu(k)=[I,0,…,0]ΔU(k)

(24)

3.2 仿真实验

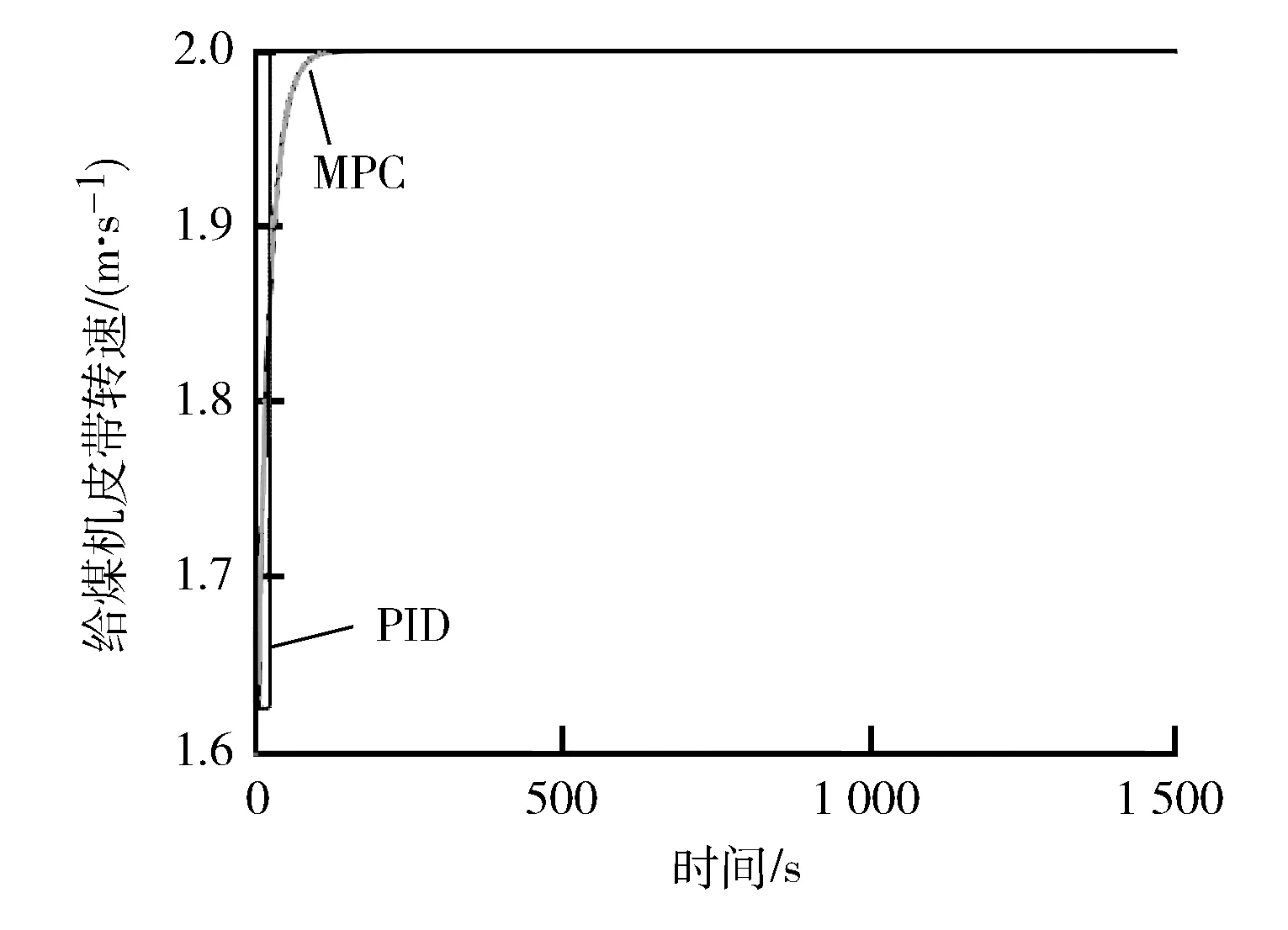

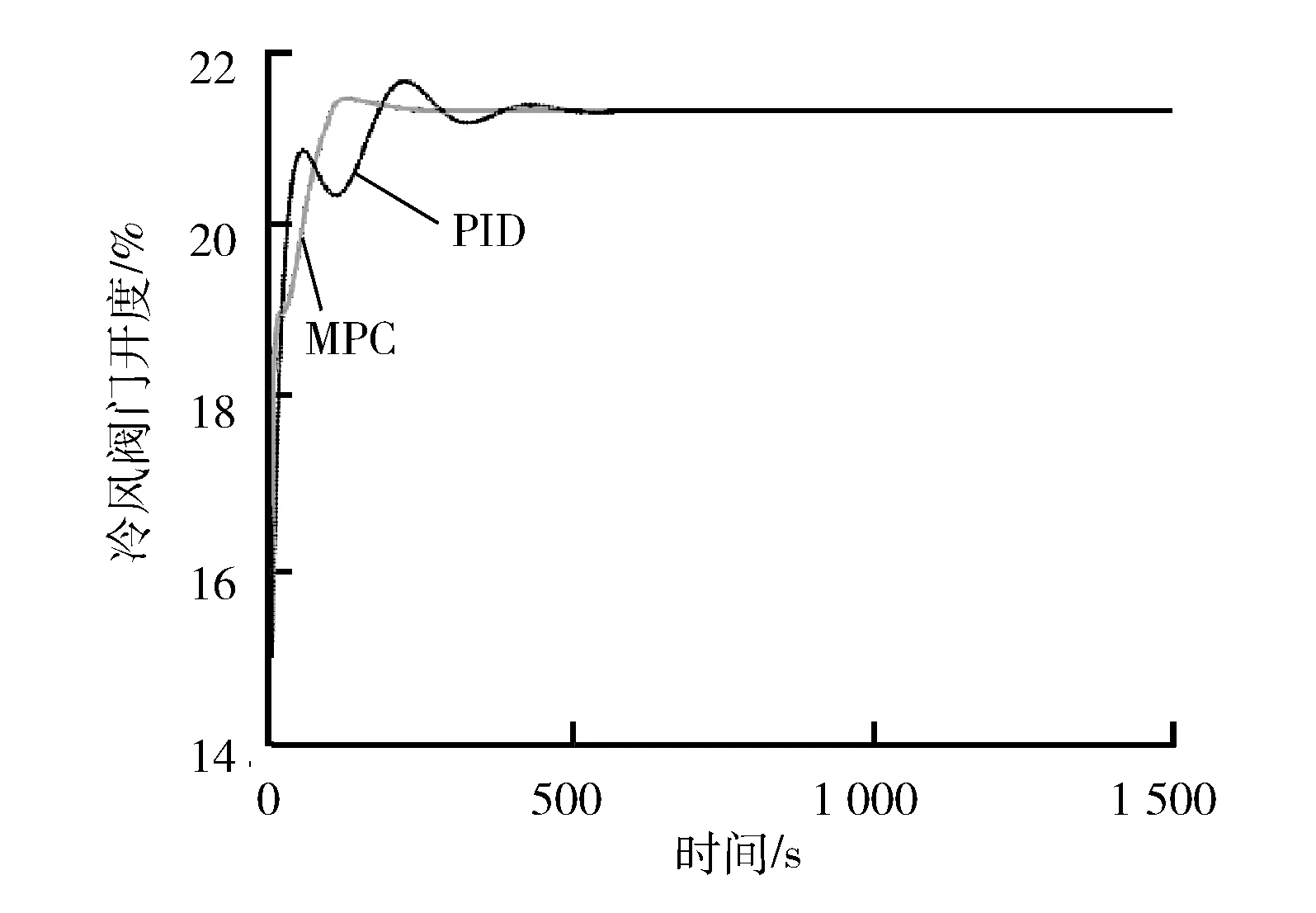

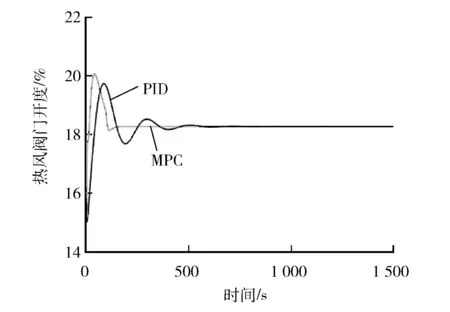

在0 s时,制粉系统处于稳定状态,煤的可磨性指数为60,水分为10%,灰分为15%。令给煤指令阶跃3t,同时一次风流量指令调整到75.8t,出口温度保持不变。分别采用PID方法控制和第3.1节中推导的预测控制方法进行控制。PID参数采用静态解耦法进行整定,k1,p=-0.091,k1,i=-3.78,k2,p=0.032 4。图5~图7为3个输出量的响应曲线,图8~图10为三个输入量的变化曲线。从仿真结果可以看出:模型预测控制不仅可以使输出量较好地跟踪设定值,同时能保证各输入量的波动幅度也在允许的范围内。

图 5 出口煤量响应曲线

图6 出口温度响应曲线

图7 出口煤量响应曲线

图8 给煤机转速变化曲线

图9 冷风阀门开度变化曲线

图10 热风阀门开度变化曲线

4 结语

仿真结果表明:预测控制算法在出口煤量的调节上要快于传统的PID控制方式,煤量达到设定值的时间缩短了近20 s,明显缩短了制粉系统侧的延迟时间。同时,在出口温度和一次风量的调节上效果也要略优于PID方法。由此可见,这种推断预测控制方法在解决制粉系统大延迟方面有明显的效果,也可应用于其他包含不可测变量的系统中。

[1] NIEMCZYK P, ANDERSEN P, BENDTSEN J D, et al. Derivation and validation of a coal mill model for control[J]. IFAC Proceedings Volumes, 2009, 42(9): 233-238.

[2] BARNOSKI S, GRAVES J, LABBE D, et al. Coal mill and combustion optimization on a once-through, supercritical boiler with multivariable predictive control[C]//Joint ISA POWID/EPRI Controls and Instrumentation Conference. New Orleans, USA: ISA, 2004.

[3] SHIN H B, LI X L, JEONG I Y, et al. Modeling and parameter identification of coal mill[J]. Journal of Power Electronics, 2009, 9(5): 700-707.

[4] CORTINOVIS A, MERCANGÖZ M, MATHUR T, et al. Nonlinear coal mill modeling and its application to model predictive control[J]. Control Engineering Practice, 2013, 21(3): 308-320.

[5] 张自成,费敏锐. 基于人工神经网络的中速磨存煤量软测量方法[J]. 自动化仪表,2006,27(增刊1): 59-62.

[6] 曾德良,高珊,胡勇. MPS型中速磨煤机建模与仿真[J]. 动力工程学报,2015,35(1): 55-61.

[7] 张柯. 神经网络在直吹式制粉系统中速磨煤机建模中的应用研究[D]. 南京: 东南大学,2006.

[8] 秦军波. 基于Modelica/Dymola的锅炉辅机系统建模与仿真[D]. 北京: 华北电力大学,2010.

[9] 李青茹,王培峰. 基于预报误差法的神经网络辩识[J]. 现代电子技术,2006,29(23): 90-91.

[10] 赵海艳. 时域约束系统的滚动时域估计方法研究[D]. 长春: 吉林大学,2007.

[11] 王曌,刘志远,裴润. 一种滚动时域估计方法在目标跟踪中的应用[J]. 机器人,2001,23(7): 594-597.

[12] 邹涛,丁宝苍,张端. 模型预测控制工程应用导论[M]. 北京: 化学工业出版社,2010.

Inferential Predictive Control of a Medium-speed Coal Mill

Jiao Jian, Li Yiguo, Shen Jiong

(School of Energy and Environment, Southeast University, Nanjing 210096, China)

A mechanism model was established for the pulverizing system of a medium-speed coal mill, of which the parameters were identified with field data by prediction error method, so as to obtain a more accurate model. According to the mechanism model, the moving horizon estimation method was used to estimate the outlet flow of the coal mill, and subsequently the estimated results were compared with model outputs. Based on analysis of the disadvantages existing in the control system of present medium-speed coal mills, an inferential predictive controller was designed by taking the mill outputs as the controlled variables. Simulation results show that the new control method can shorten the delay time of the coal pulverizing system and speed up the response of the unit to AGC command.

medium-speed coal mill; moving horizon estimation; predictive control

2016-04-06;

2016-05-23

焦 健(1990—),男,在读硕士研究生,研究方向为热工对象建模及预测控制。

E-mail: george-jiao@163.com

TK223.25

A

1671-086X(2017)01-0009-05