基于ASENT的设备维修性分析与预计*

白永生 胡起伟 白 文

(1.军械工程学院六系 石家庄 050003)(2.63871部队 华阴 714200)

基于ASENT的设备维修性分析与预计*

白永生1胡起伟1白 文2

(1.军械工程学院六系 石家庄 050003)(2.63871部队 华阴 714200)

当前设备对维修性的要求越来越高,维修性水平的高低已成为影响综合保障的关键问题之一。论文简要阐述了维修性的概念与相关技术,然后结合美国Raytheon(雷神)公司开发的ASENT软件,介绍了维修性分析与预计的基本过程与步骤,并以某设备为研究对象对其实施了维修性预计,给出了分析报告的主要输出种类与形式。

ASENT; 维修性; 预计

Class Number TP391

1 引言

第二次世界大战以来,欧美各发达国家普遍开始重视设备(装备)的通用质量问题,把提高设备的可靠性与维修性作为重点研究问题之一[1]。如,美空军就曾在《可靠性与维修性2000》规划中提出了“可靠性加倍,维修减半”的目标[2]。随着我国综合国力的不断提高,对于设备(装备)的维修性要求也越来越高,如何促进装备维修性水平的提高,以最少的费用获得所需的维修能力成为亟需深入研究和探讨的重要问题。

作为国际军工巨头,美国Raytheon(雷神)公司专门设计开发了一款用于设备(装备)设计分析的软件——ASENT,可实现可靠性、维修性、测试性和保障性四性协同设计,并能方便简易地进行维修性分析与预计。该软件经过30多年的发展,已在英、美、瑞士、加拿大等世界各国的军用和民用工业中得到广泛的应用。

因此,本文将首先阐述维修性的概念与相关技术,然后结合美国Raytheon(雷神)公司开发的ASENT软件,以某设备为研究对象介绍进行维修性分析与预计的基本过程与步骤,并给出相关输出报告的主要种类与形式。

2 维修性及其预计

维修性的概念最早出现于美国等西方工业发达国家,当时的研究目的是出于军方对于提高武器装备维修保障水平的需要。到20世纪50年代后期,美国罗姆航空发展中心及航空医学研究所等部门在进行设备设计时,定性地提出了设置维修检查窗口、测试点等措施,从某种程度上改善了维修问题,产生了维修性概念的萌芽[3]。

2.1 维修性

根据定义,维修性(maintainability)是指当维修由具有规定的技术水平的人员,使用规定的程序和资源,并在每一规定的维修和修理级别上进行维修时,产品保持在或恢复到规定状态,所需时间和资源以及维修的相对难易和经济程度[4]。

可以看出,维修性指产品维修的难易程度,是产品的质量特性,即由产品设计赋予的使其维修简便、迅速和经济的固有特性。改善维修性可以缩短维修停机时间,提高故障诊断能力,提高系统的可用性,进而提高系统效能及任务成功率。

我国开展维修性工作起步较晚。直到20世纪80年代,人们逐渐认识到,随着设备(装备)的日益复杂化,提高可靠性、维修性、保障性及降低寿命周期费用已成为非常迫切的要求;观念和认识的转变推动了近年来我国可靠性、维修性工程的迅速发展[5]。

2.2 维修性预计

要使设备(装备)具有良好的维修性,需要从论证开始,进行分析、设计、制造、试验、评价等各种工程活动。其中,维修性预计是设备(装备)的重要维修性活动之一,即根据历史经验和类似产品的数据等估计、测算新产品在给定工作条件下的维修性参数,以便了解设计满足维修性要求的程度。

2.2.1 维修性预计的基本流程

进行维修性预计时,结合本文主要研究的ASENT软件,确定了其主要流程与步骤如图1所示。

1) 建立预案,确定设备(装备)的维修策略。因为对一个产品来说,可以存在多个维修策略,通过对不同维修策略下的维修性参数预计值进行比较,可以对维修策略的效果、所需时间等进行定量比较。

2) 定义维修结构树。不同的维修策略下,可更换单元清单会不同,修复性维修与预防性维修的单元也会不同,维修流程也会有所不同,所以需要针对每个预案,定义该预案下的维修结构树。

3) 确定相关维修性数据。在建立维修性结构树的基础上,编辑相关数据,包括故障检查隔离、拆卸、更换、调整和检测等维修性活动的时间等,为后续定量评估提供基础数据。

4) 建立维修性预计模型,开展维修性分析。采用相应的维修性预计模型,如功能层次预计法模型、时间累积预计法模型等,进行设备(装备)的维修性分析,完成这些之后通过软件输出相关报告。

图1 维修性预计流程图

2.2.2 维修性预计的功能层次法

在维修性预计中,有多种预计方法[6],结合ASENT软件的功能,本文主要介绍MIL-HDBK-472维修性预计标准中的方法II,即功能层次预计法。

4) 相对维修时间系数

第i单元的相对修复时间或预防性维修时间系数hci或hpi(以下用hi代表)是一个由比较得到的数值。为了便于比较,本程序把维修事件分为四项活动:故障定位隔离;拆卸组装;更换、安装可更换单元;调准检验。对每项活动分别比较,故hi也分为四项:

hi=hi1+hi2+hi3+hi4

3 基于ASENT的设备维修性预计

美国Raytheon(雷神)公司开发的ASENT分析工具包,功能强大、操作简单、资源共享方便,适用于设计、制造、使用等多个环节多个阶段,具有可靠性建模、热分析、FMECA、测试性预计、维修性预计、可用性预计、FRACAS等功能。本文重点针对其维修性管理器中的维修性预计功能,结合某设备进行案例分析介绍。

3.1 ASENT中维修性预计的主要步骤

某设备由减速器、超越离合装置、弹簧马达、离合传动机构、限位机构、扬弹机构、阻弹机构、导引机构、主轴、电气部件等组成。其中供弹电机、阻弹机构、电气部分的内部结构复杂,包含电子器件较多,发生故障的机率较大,因此本文将其作为研究对象开展维修性预计。

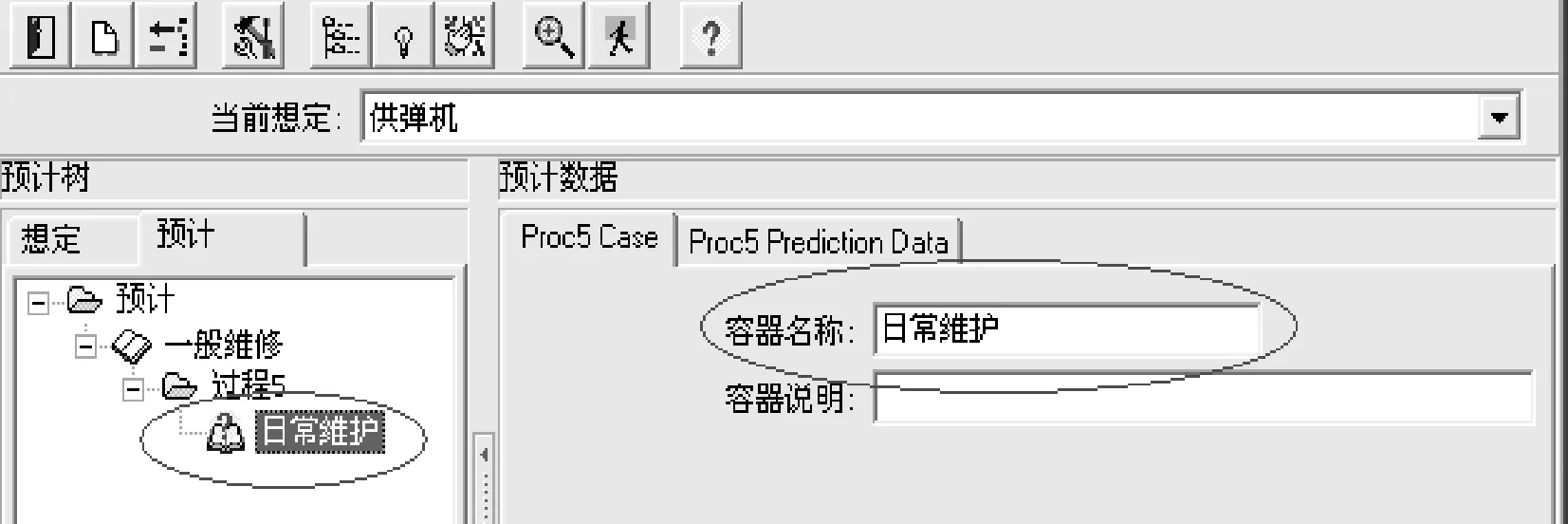

1) 登录维修性管理器,建立维修预案。在填写完预案名称等相关信息后保存预案,根据维修过程和需要,可以在一个维修预案下设定多个维修内容,如图2所示。以此类推,完成维修预案数据的添加。

图2 建立维修预案和维修内容

2) 建立维修性结构树。基于上一步骤,定义相应维修预案下的维修结构树,可以自行添加建立,如图3所示;也可以从已有的案例库中导入结构树。

图3 添加建立维修性结构树

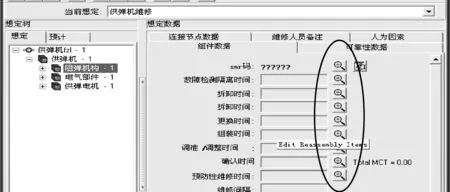

图4 对维修性数据进行编辑

4) 建立预计模型进行分析与计算。在维修性管理器的左侧选择“预计”标签页,然后通过“添加”来新建预计模型;建立模型后,在“修复性维修”和“预防性维修”标签页下编辑维修性信息,用于预计维修性参数。选择好节点,在右侧界面输入相关数据,如图5所示。

图5 节点修复性维修的各数据

在该界面上,针对每个产品,都按照维修活动类别列出了该维修活动所消耗的时间(时间信息来自维修性结构树),在此处可以重新设定这些消耗时间,以及产品数量和修正因子K。

以上信息编辑完后,在“预计结果”标签页下选择“MMax方法”(最大修复时间计算方法)和“置信度”,并输入“ALDT”值(平均后勤延误时间),然后,选择“计算”即可开始维修性预计计算。

3.2 维修性分析与预计的输出报告

ASENT软件可将维修性预计过程中的数据和结果数据以规范的报告进行输出,便于开展过程统计与结果分析。

3.2.1 维修性预计过程相关输出报告

在对维修性数据的“故障检测隔离时间”、“拆卸时间”、“移除时间”、“更换时间”、“组装时间”、“调整时间”以及“确认时间”等进行完编辑后,可以输出相应得数据报告,如图6、7所示。

图6 输出的元器件使用任务报告

由图6可以看出,元器件的使用任务报告能清晰地反映各元器件的名称、描述、以及各移除和更换时间。

图7 拆卸重组产品报告

在图7中可以反映整个系统拆卸重组的各个组件的单个拆卸重组时间和总体时间。

3.2.2 维修性预计结果相关报告

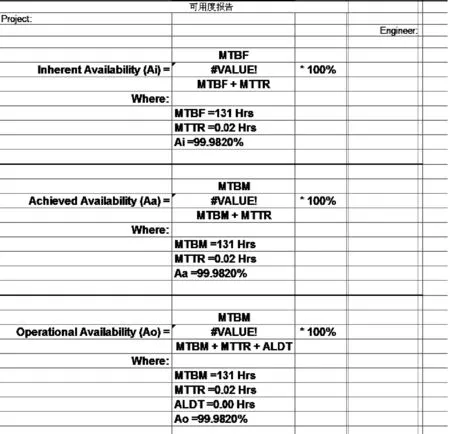

ASENT软件维修性管理器建立维修性预计模型并完成计算后,可以输出以下修复性维修预计报告、预防性维修预计报告和可用度报告等。

图8 可用度报告

根据修复性维修预计报告,可以知道设备给定工作条件下能达到什么样的维修性水平,如果结果不理想,又应该从哪方面入手,例如具体应该减少哪项维修活动的时间等。通过预防性维修预计报告可以知道进行各预防性维修活动会消耗多少时间、人力等,从而分析如何进行调节来提高维修性水平。在图8中可以清晰地反映出固有可用度、可达可用度以及使用可用度的计算公式及计算结果。系统的可用度是在完成维修性预计的基础上进行的,通过可用度报告,用户可以清楚地知道装备的可用性的水平。

4 结语

本文针对当前设备对维修性越来越高的要求,开展了维修性预计方面的实践探索。首先简要阐述了维修性的概念与相关技术,然后结合美国Raytheon(雷神)公司开发的ASENT软件,介绍了维修性分析与预计的基本过程与步骤,最后以某设备为研究对象对其实施了维修性预计,给出了分析报告的主要输出种类与形式。

本文的研究与探索,契合了未来维修性学科计算机化、智能化和规范化的发展方向,对于开展维修性预计工作具有一定的参考和启发价值。然而,如何通过更高效地利用好ASENT软件,乃至自主开发出更适合我国国情的类似软件,将其未来我们重点的研究方向。

[1] 杨拥民,葛哲学,罗旭,等.装备维修性设计与分析技术[J].国防科技,2015,36(1):4-8. YANG Yongmin, GE Zhexue, LUO Xu, et al. A Survey of Maintainability Design and Analysis Technology of Equipment[J]. National Defense Science & Technology,2015,36(1):4-8.

[2] 甘茂治,吴真真.维修性设计与验证[M].北京:国防工业出版社,1995. GAN Maozhi, WU Zhenzhen. Maintainability Design and Validation[M]. Beijing: National Defense Industry Press,1995.

[3] 蒋运劲,刘存香.浅谈维修性设计的现状、前景及其设计方法[J].机械工程与自动化,2004,126(5):101-103. JIANG Yunjin, LIU Cunxiang. Analysis of the Actuality, Foreground and Designing Method about the Mechanical Maintainability Design[J]. Mechanical Engineering & Automation,2004,126(5):101-103.

[4] U Dinesh Kumar,等.可靠性、维修与后期保障——寿命周期方法[M].刘庆华,宋宁哲,等译.北京:电子工业出版社,2010. U Dinesh Kumar, et al. Reliability, Maintenance and Logistic Support, A Life Cycle Approach[M]. LIU Qinghua, SONG Ningzhe, et al. Beijing: Publishing House of Electronics Industry,2010.

[5] 祁贵珍,李美荣.工程机械可维修性浅谈[J].设备管理与维修技术,2006(7):63-64. QI Guizhen, LI Meirong. Discussion of Construction Machinery Supportability[J]. Equipment Management & Maintenance Technology,2006(7):63-64.

[6] 张胜涛,娄寿春,汤阳春.维修性预计方法运用现状及展望[J].航空维修,2006(4):47-49. ZHANG Shengtao, LOU Shouchun, TANG Yangchun. Status Quo and Expectation on the Application of the Methods of Maintenance Forecast[J]. Aviation Maintenance,2006(4):47-49.

[7] 聂成龙,朱小冬,何应德.基于维修流程框图的维修时间仿真研究[J].计算机仿真,2004,22(3):41-44. NIE Chenglong, ZHU Xiaodong, HE Yingde. Maintenanceflow diagram basedMaintenance Time Simulation[J]. Computer Simulation,2004,22(3):41-44.

[8] 刘福成,尚朝轩.电子设备维修性验证系统软件设计与实现[J].信息与电子工程,2011,9(4):523-526. LIU Fucheng, SHANG Chaoxuan. Design and Implementationof Maintainability Verification System for Electronic Equipment[J]. Information and Electronic Engineering,2011,9(4):523-526.

[9] 石全,李建平.维修性预计工程化及计算机化研究[J].计算机工程,1999,25(12):59-61. SHI Quan, LI Jianping. The Computerization and Engineerization of Maintainability Prediction Procedure[J]. Computer Engineering,1999,25(12):59-61.

[10] 徐杰.武器装备发展的可靠性、维修性和保障性[J].船电技术,2012,32(3):45-46. XU Jie. Reliability, Maintainability and Survivability of the Weapon Equipment[J]. Marine Electric & Electronic Engineering,2012,32(3):45-46.

Maintainability Analysis and Prediction for Devices Based on ASENT

BAI Yongsheng1HU Qiwei1BAI Wen2

(1. 6th Department, Ordnance Engineering College, Shijiazhuang 050003) (2. No. 63871 Troops of PLA, Huayin 714200)

With the increasing demand for maintainability of modern devices, the maintainability had become one of the key factors influencing integrated support. In this paper, the concept and relevant technology was introduced. The ASENT software developed by Raytheon from U.S.A. was combined to illustrate the main process for maintainability analysis and prediction. Finally, a device was chosen to demonstrate the maintainability prediction procedure with ASENT, and the main output files were shown.

ASENT, maintainability, prediction

2016年7月12日,

2016年8月28日

白永生,男,博士研究生,讲师,研究方向:质量与可靠性工程。胡起伟,男,博士研究生,副教授,研究方向:维修保障系统分析。白文,男,硕士研究生,工程师,研究方向:装备试验与质量分析。

TP391

10.3969/j.issn.1672-9722.2017.01.008