基于ANSYS/LS_DYNA软件的脱壳穿甲弹膛内发射过程仿真方法

宋旭辉,曹红松,郭向向

(中北大学 机电工程学院,太原 030051)

【装备理论与装备技术】

基于ANSYS/LS_DYNA软件的脱壳穿甲弹膛内发射过程仿真方法

宋旭辉,曹红松,郭向向

(中北大学 机电工程学院,太原 030051)

反导用脱壳穿甲弹由于口径较小,在发射过程中膛压较高,容易出现弹托变形损坏等故障。为了研究其在膛内的动态力学特性,基于ANSYS/LS_DYNA软件,采用有限元方法分别建立了静、动力学仿真模型,针对不同的网格尺寸、约束方式等进行了仿真研究,利用试验结果对所得静、动力学仿真计算结果进行了验证。结果表明:网格尺寸在0.15 cm时仿真结果已经开始收敛,设置合理的约束方式将提高仿真结果的准确性,为后续设计研究提供参考。

尾翼稳定脱壳穿甲弹;弹托;网格尺寸;约束方式;马鞍

随着来袭导弹在现代战争中应用比率的不断提高,防空反导已经成为各国军事竞争的热点。来袭导弹速度较高,反导系统必须迅速做出决策,超高速小口径尾翼稳定脱壳穿甲弹作为一种常见的防空弹药,依靠弹丸动能直接穿透并毁伤目标,在防空反导中演绎重要角色[1]。然而为了获得较高的初速,弹丸在膛内必须承受较高的过载值,在这种情况下,作为起导引作用并给飞行弹体传递动能的弹托,极易发生故障。弹托是尾翼稳定脱壳穿甲弹的一个关键零件,尽量减少弹托质量保证弹托在膛内发射时具有足够的强度是尾翼稳定脱壳穿甲弹设计的关键所在。

目前尾翼稳定脱壳穿甲弹膛内发射强度虽然可以通过理论计算的方法得出,却不能真实地再现弹托在膛内发射时各种复杂的受力状态,而利用有限元的方法得到的结果则更加直观、准确。因此,很多学者都在这方面进行了研究:朱鹤松、都兴良等运用理论分析和静力学有限元分析的方法对脱壳穿甲弹弹托发射应力进行了研究,验证了弹托最后3~5个齿应力超过了屈服极限而产生塑性变形[2];徐韩兴等针对全塑材料弹托运用ANSYS中的瞬态动力学的方法进行了结构研究,验证了弹托采用间隙啮合技术后,各齿之间的应力水平差异较原始啮合方案有明显下降,通过具体的有限元计算分析,发现了齿根面最大应力位置会随着啮合间隙的增加而改变,这可能是导致弹托在弹带附近发生断裂的原因[3]。在利用有限元方法进行分析时,网格尺寸的大小以及约束方式是否合理是影响计算结果是否快速准确的关键因素。

本研究针对尾翼稳定脱壳穿甲弹发射实验过程中出现的弹托失效问题,采用不同的网格尺寸和约束方式对弹托进行静力学和动力学数值仿真,为后续的分析工作提供一种新的思路和方法。

1 尾翼稳定脱壳穿甲弹膛内发射载荷特性分析

弹丸在发射过程中,弹托受力状态是很复杂的,其所受到的载荷主要有[4]:火药气体压力、惯性力、摩擦力、弹带压力(弹带挤入炮膛时引起的力)、弹丸在膛内摆动时产生的径向力。

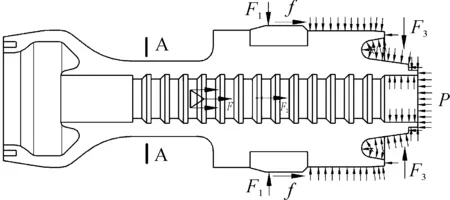

马鞍型弹托腰部主要受轴向惯性力和弹芯与弹托之间环形齿作用力,危险截面主要在A-A截面处;尾锥部主要受轴向惯性力、弹芯与弹托之间环形齿作用力、火药气体产生的推力、弹丸在膛内摆动时产生的径向力,危险截面是尾锥根部[5],如图1所示。

图1 弹托受力

图1中:P为火药气体压力;F为惯性力;f为摩擦力;F1为弹带压力;F2为齿间作用力;F3为径向力。

弹托与弹芯配合部主要受环形齿剪切力和环形齿压力。啮合齿断裂主要是啮合齿受力不均引起的,马鞍形弹托腰部在膛压和惯性力作用下极易发生鼓包变形而失效,腰部发生变形又进一步加剧了啮合齿受力不均的情况,从而加速啮合齿断裂,弹托在膛内振动幅度增大,更增大了不稳定性。

2 数值仿真建模

2.1 建模说明

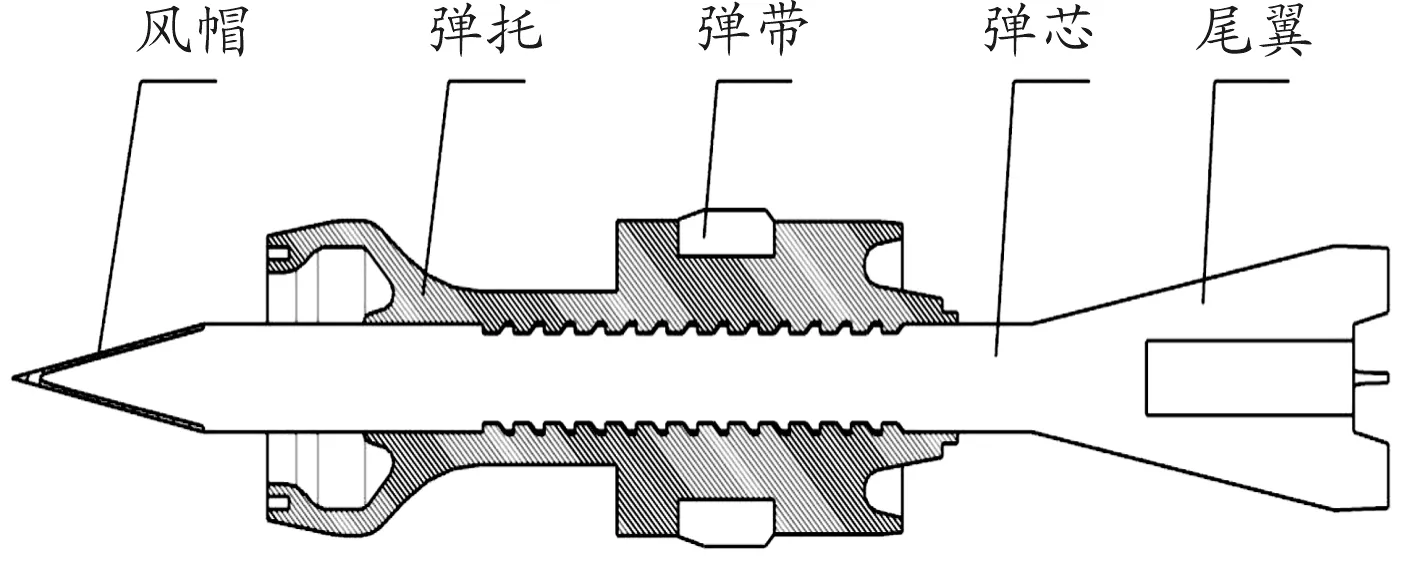

尾翼稳定脱壳穿甲弹的零部件主要包括风帽、弹芯、弹托、滑动弹带以及尾翼,弹托为三瓣(各120°)马鞍形结构,通过密封条和紧固环等附件组成一个整体,以环形齿结构和弹芯紧密结合[6],如图2所示。

由于风帽、尾翼的设计主要取决于弹形系数、飞行稳定性要求,与弹托的关联性不强,因此,本文在保证质心位置不变的情况下略去风帽建立30 mm尾翼稳定脱壳穿甲弹三维模型。

图2 弹丸整体示意图

2.2 实体模型建立

根据弹芯、弹托和弹带的轴对称结构,对弹托和弹芯采用1/4结构建模和分析。ANSYS软件与CAD软件有强大的链接功能,故穿甲弹采用UG软件建模。将得到的三维模型进行装配后生成装配体文件并保存为parasolid(*.x-t)格式文件,以便导入ANSYS软件进行分析,模型如图3所示。

图3 弹丸1/4模型

2.3 材料模型

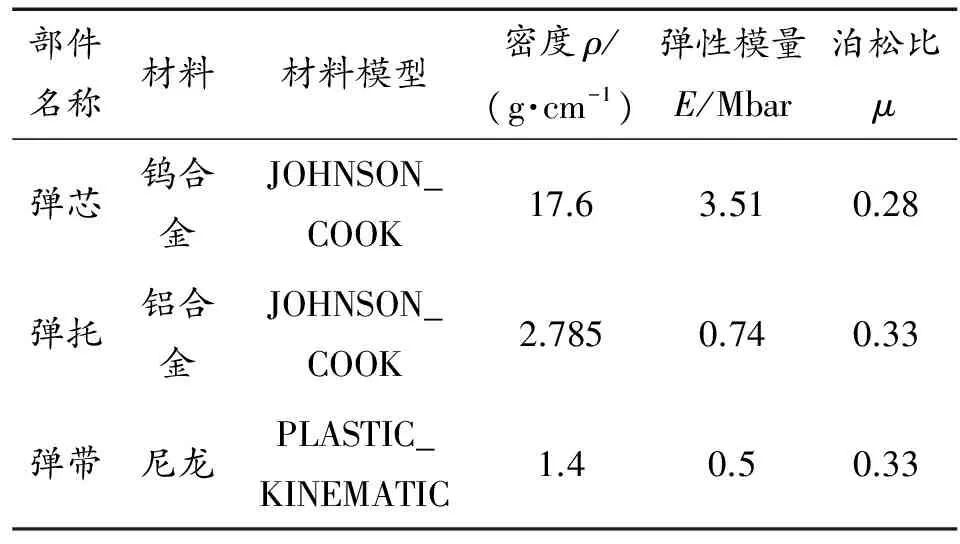

穿甲弹的弹芯材料为钨合金,弹托材料为7A04铝合金,本文静力学与动力学采用相同的材料参数进行计算,其材料本构模型及力学性能参数如表1所示。考虑到模型中没有画出风帽和尾翼,因此将风帽和尾翼的质量通过调整弹芯材料密度加到弹芯上,最终确定弹芯材料的密度为ρ=17.69 g/cm3。

3 膛内发射过程静力学数值仿真的影响因素分析

3.1 网格尺寸对仿真计算的影响

网格划分的优劣直接决定了有限元计算结果的准确性。采用很小的尺寸来划分网格固然可以得到精确的结果,但是计算量将成倍增加。因此要根据所分析的问题合理划分网格,使应力变化较大处网格划分更精细,而应力变化平缓处网格划分可以粗糙一些。本文运用ANSYS软件以cm-g-μs为单位进行仿真计算,将保存的parasolid(*.x-t)格式文件导入ANSYS中,然后分别给弹芯和弹托定义材料。由于模型比较复杂,采用solid185结构单元,这里将总体网格尺寸设定为0.3、0.25、0.2、0.15、0.1、0.05、0.02、0.01八组对模型进行网格划分,以网格尺寸0.15为例,网格划分如图4所示。

表1 材料模型及相关参数

图4 有限元模型

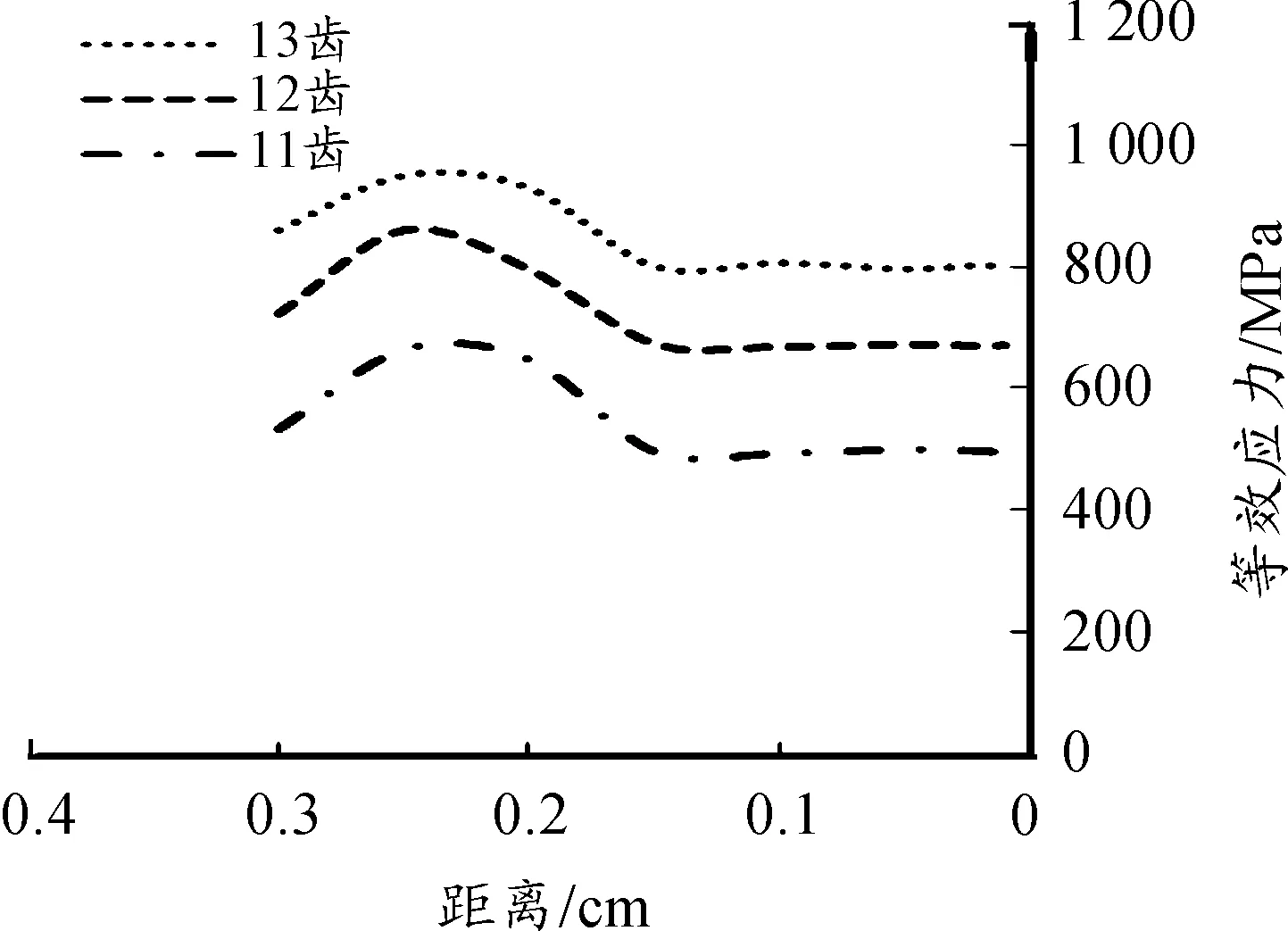

以约束方式一为例对模型进行有限元仿真分析,在仿真结果中选取弹托上最后3个齿(第11、12、13齿)上应力值最大的点,观察其主应力,得到这3个齿上的应力变化如图5所示。

图5 应力-网格尺寸曲线

由图5可以看出随着网格尺寸的变化,第13个齿上主应力最大值逐渐收敛至800 MPa左右,第12个齿上主应力最大值逐渐收敛至670 MPa左右,第11个齿上主应力最大值逐渐收敛至495 MPa左右,因此为减少计算时间,使仿真计算结果快速收敛,将网格尺寸设置在0.15 cm附近最佳。

3.2 约束方式对仿真计算的影响

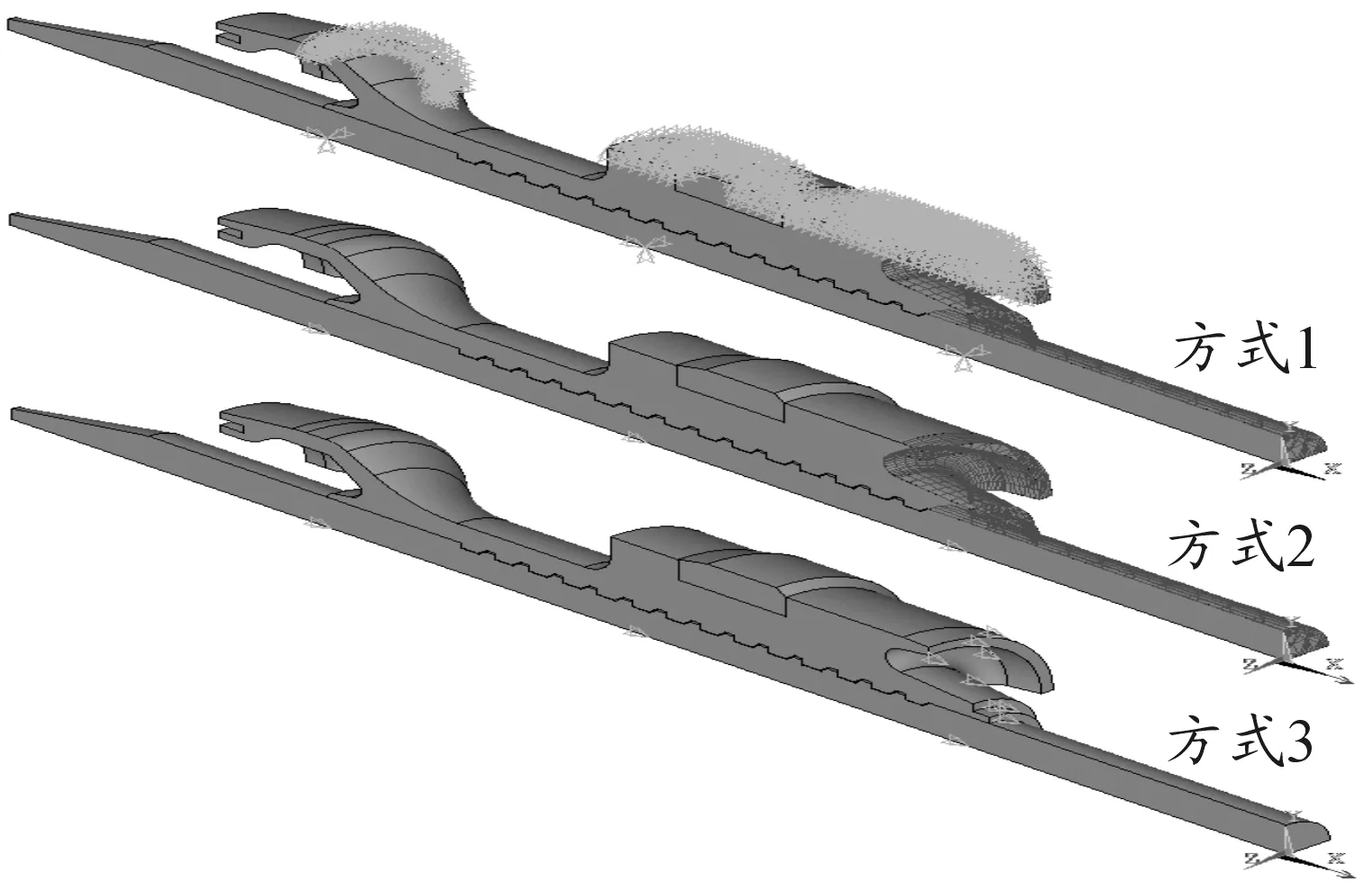

弹丸在发射过程中,受力情况较复杂,因此针对前期理论得出的可能失效的几个部位,通过对仿真模型施加不同的约束进行分析,由于本文使用1/4模型,均需在对称面上施加对称约束,以下是本文采取的3种不同的约束方式,如图6所示。

图6 3种不同的约束方式

1) 约束方式一:根据简化条件,在初步设计过程时,考虑安全系数的情况下弹带与炮膛之间以及弹托与炮膛之间的约束,先选择面,在选择这些面上的所有节点进行约束,约束这些节点UY和UZ方向的自由度,对弹芯轴线全约束。

2) 约束方式二:面对工程实践中出现的问题,在弹丸整体上施加过载加速度,考虑到在膛压达到最大时弹丸受力最大,故在后定心部之后的面上施加最大膛压。约束弹芯轴线UX。

3) 约束方式三:弹丸整体加惯性加速度,约束弹托底部和弹芯轴线UX。

约束方式一加载最大膛压Pmax=372 MPa。由于约束方式二需要在弹体上施加整体惯性力,弹丸在承受最大膛压时,所受应力最大,最易发生破坏,故根据公式PS=ma得到最大惯性加速度a。由于最大膛压Pmax=372 MPa,弹丸半径R=15 mm,因此弹丸受力横截面积S=πR2=π×0.015 2=7.068 6e-4 m2,弹丸受到的火药气体压力Fp=PmaxS=372×706.858=2.629 5e5 N;全弹质量mtotal=0.307 5 kg;得出最大膛压时刻弹丸加速度为a=Fp/mtotal=262 951.176/0.307 5=8.551 3e5 m/s2;膛压加载方式及大小同约束方式一。

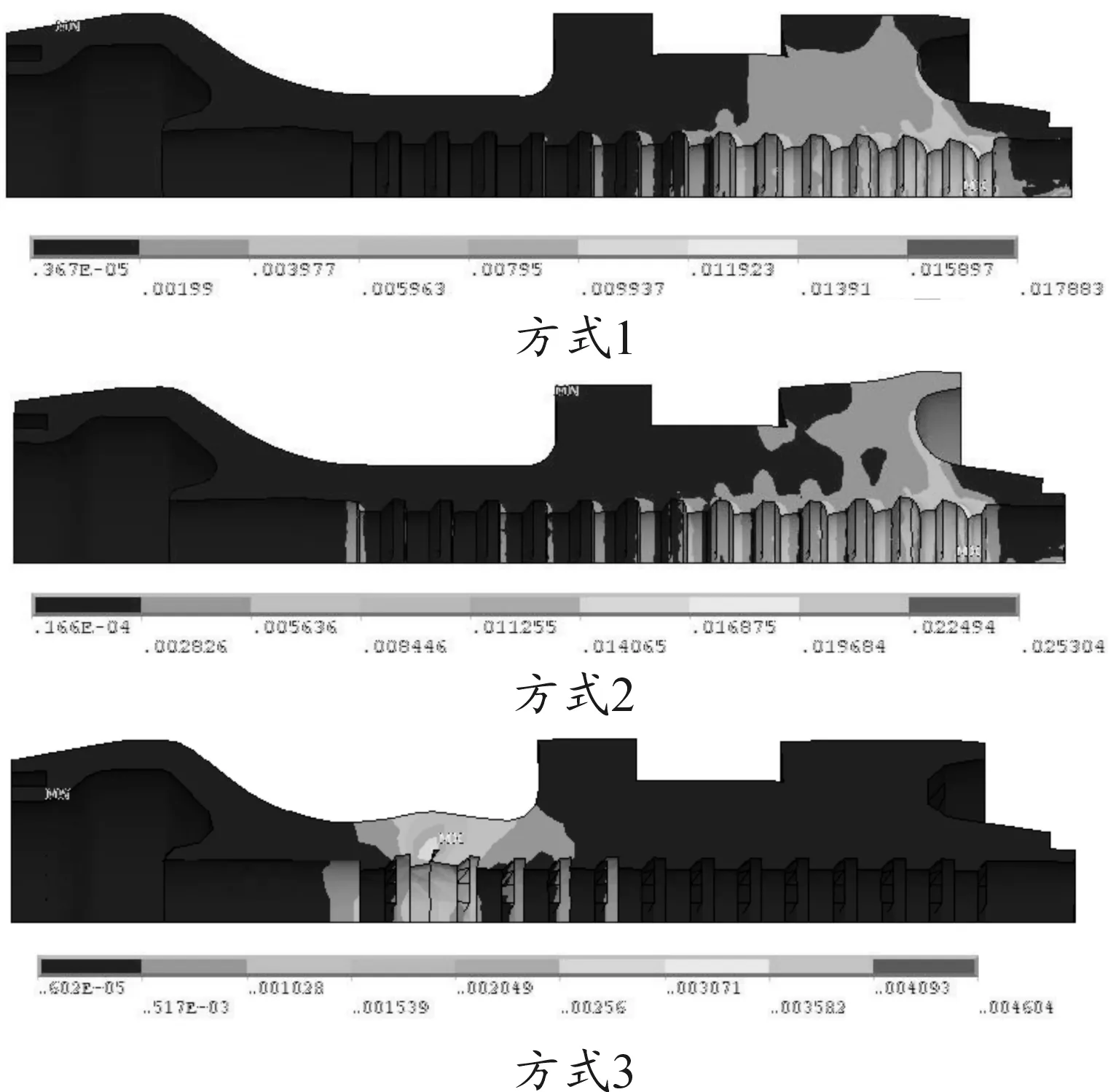

3.3 静力学应力分析

根据理论分析:膛内发射时弹托尾裙部、马鞍形腰部以及前后啮合齿处是易失效部位。图7是3种约束方式下得到的等效应力云图,可以看出在约束方式一的情况下,弹托受力最大处为最后一个齿,等效应力值达到了806.3 MPa,超出弹托的屈服极限和强度极限,弹托齿发生塑性变形并且失效;在约束方式二的情况下,应力较大处虽然出现在后面几个齿,尾裙部也已经隆起变形,尾椎部应力值达到了563.6 MPa,也属于危险部位;在约束方式三的情况下,最大应力出现在弹托第2~3个齿处,应力值达到了460.4 MPa,超过了弹托材料的屈服极限400 MPa,产生塑性变形。

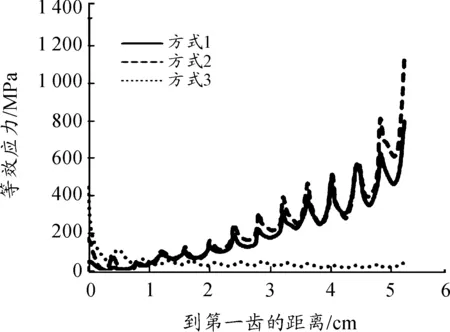

为准确获得弹托内部应力分布情况,本文分别在3种约束方式的仿真结果中从前往后依次选取具有代表性的十多个点,将弹托所受的等效应力在这十多个点上按路径分布如图8所示。发射时,弹托齿越靠近边缘应力越大,而齿根部相对要小,图8显示出应力波动变化的情况;另外在方式一和方式二约束下,弹托挤压受力,等效应力从后向前逐渐减小,而方式三约束的情况下,弹丸模拟动态受力过程,在惯性力冲击作用下,等效应力从前往后呈逐渐减小的趋势。

图7 等效应力分布云图

图8 等效应力按路径分布曲线

4 动力学仿真结果及实验对比分析

4.1 ANSYS LS-DYNA动力学仿真

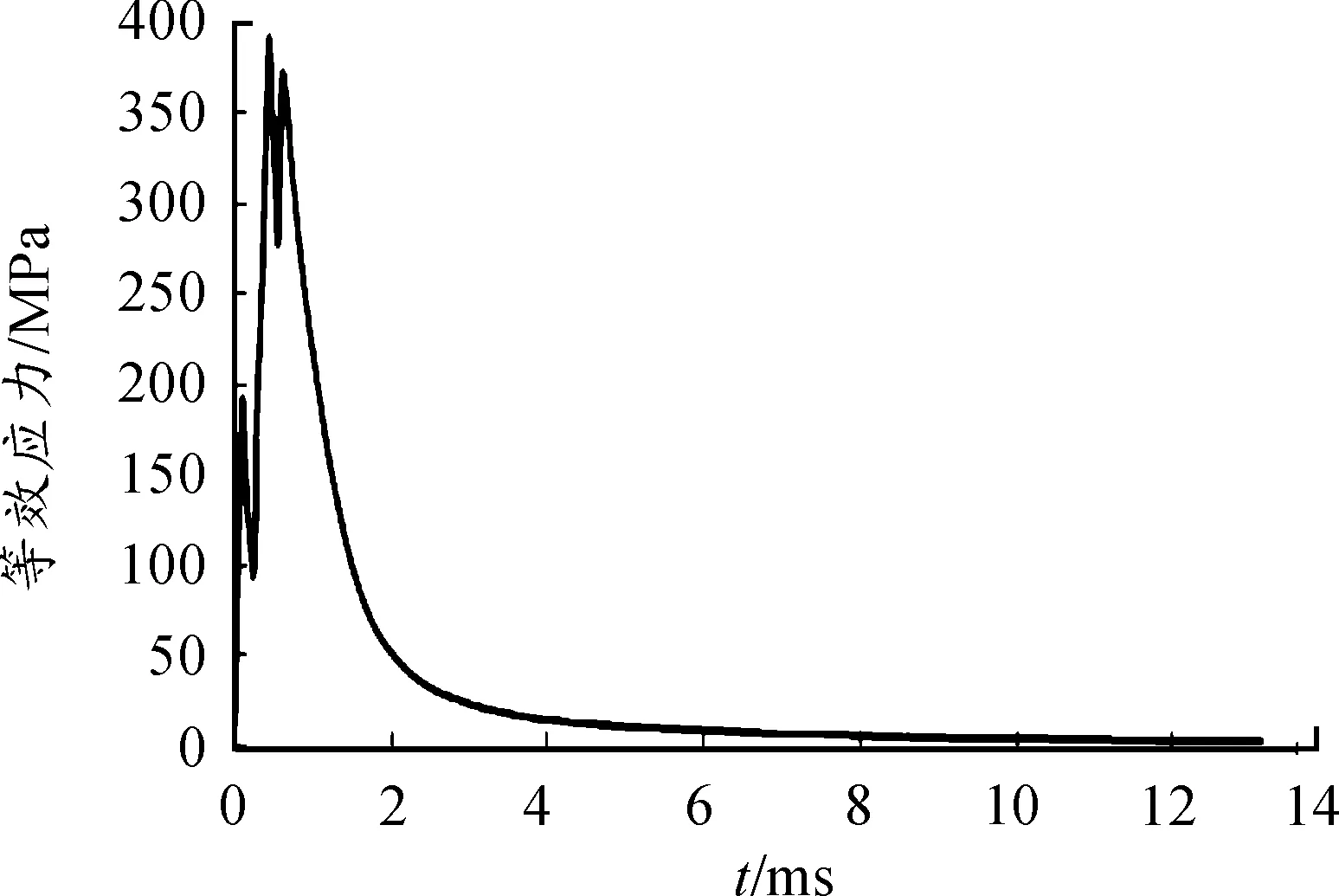

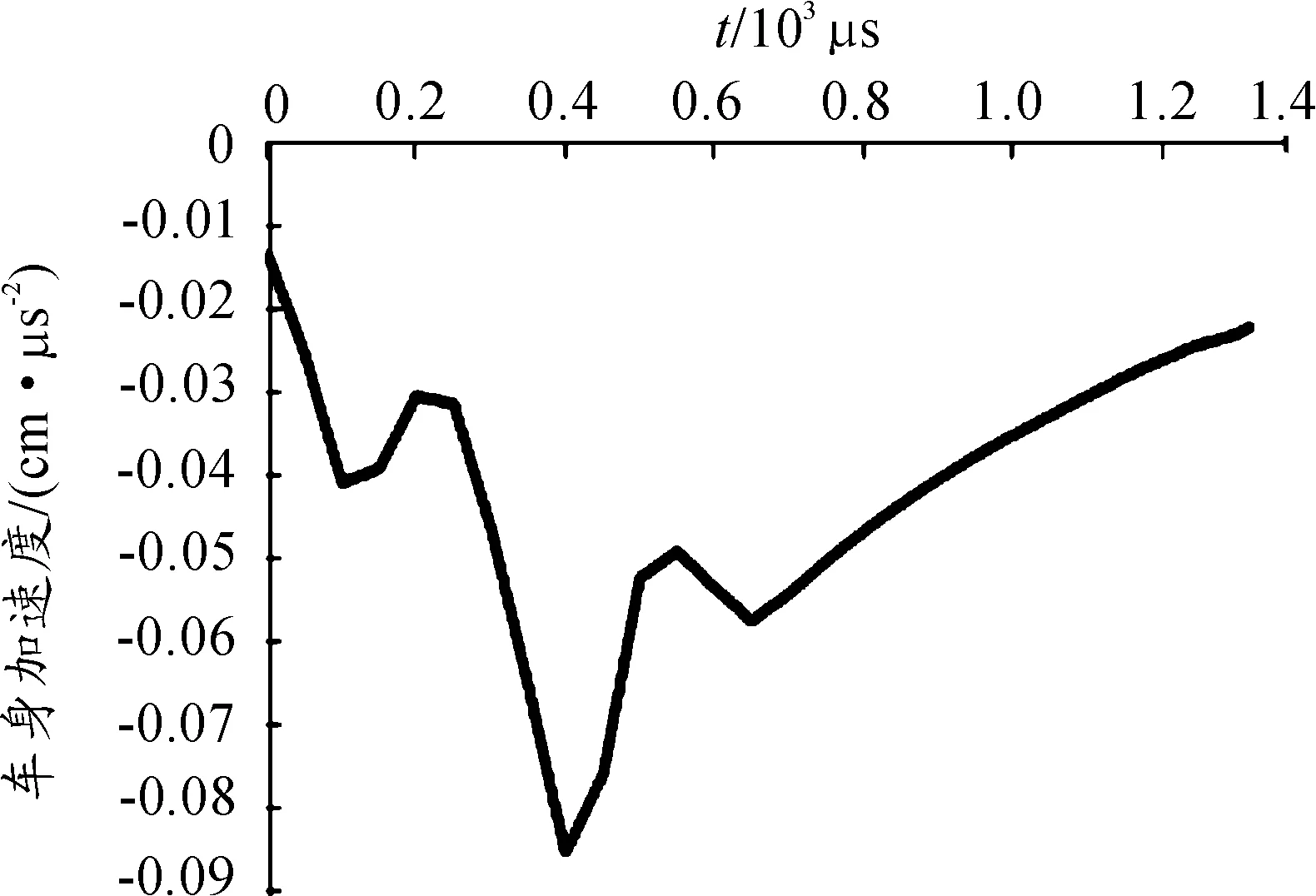

对1/4模型侧面施加对称约束,同时对弹带与炮膛、弹托与炮膛之间接触面上节点施加UY和UZ方向的约束。施加载荷即在弹托后定心部之后的各表面施加火药气体压力,方向与表面法向一致,这个模型所施加的载荷就是膛压曲线,如图9所示。

4.2 仿真结果及实验对比分析

图10为弹丸运动加速度曲线,加速度最大值a=8.528 8e-5 cm/μs2和静力学中理论计算得出的加速度a=8.551 3e-5 cm/μs2吻合。图11为动力学仿真过程中弹丸两个时刻的应力云图,在膛压曲线中可以得出最大膛压发生在449 μs。从图9和图11可以看出,在399 μs时,膛压达到第一个峰值,虽然膛压值尚未达到最大值,弹托已经有局部位置应力值超过了屈服极限值;在449 μs时,膛压达到最大值,弹托各部分受到的应力最大,尾裙部严重外翻,马鞍部应力值也达到400 MPa以上,已经出现鼓包现象而且有啮合齿发生了塑性变形,尾椎部也有不同程度的塑性变形。由静力学和动力学仿真结果综合来看,动力学仿真结果跟3种约束方式下的静力学仿真结果一致。

图9 膛压曲线

图10 弹丸加速度曲线

图11 不同时刻等效应力云图

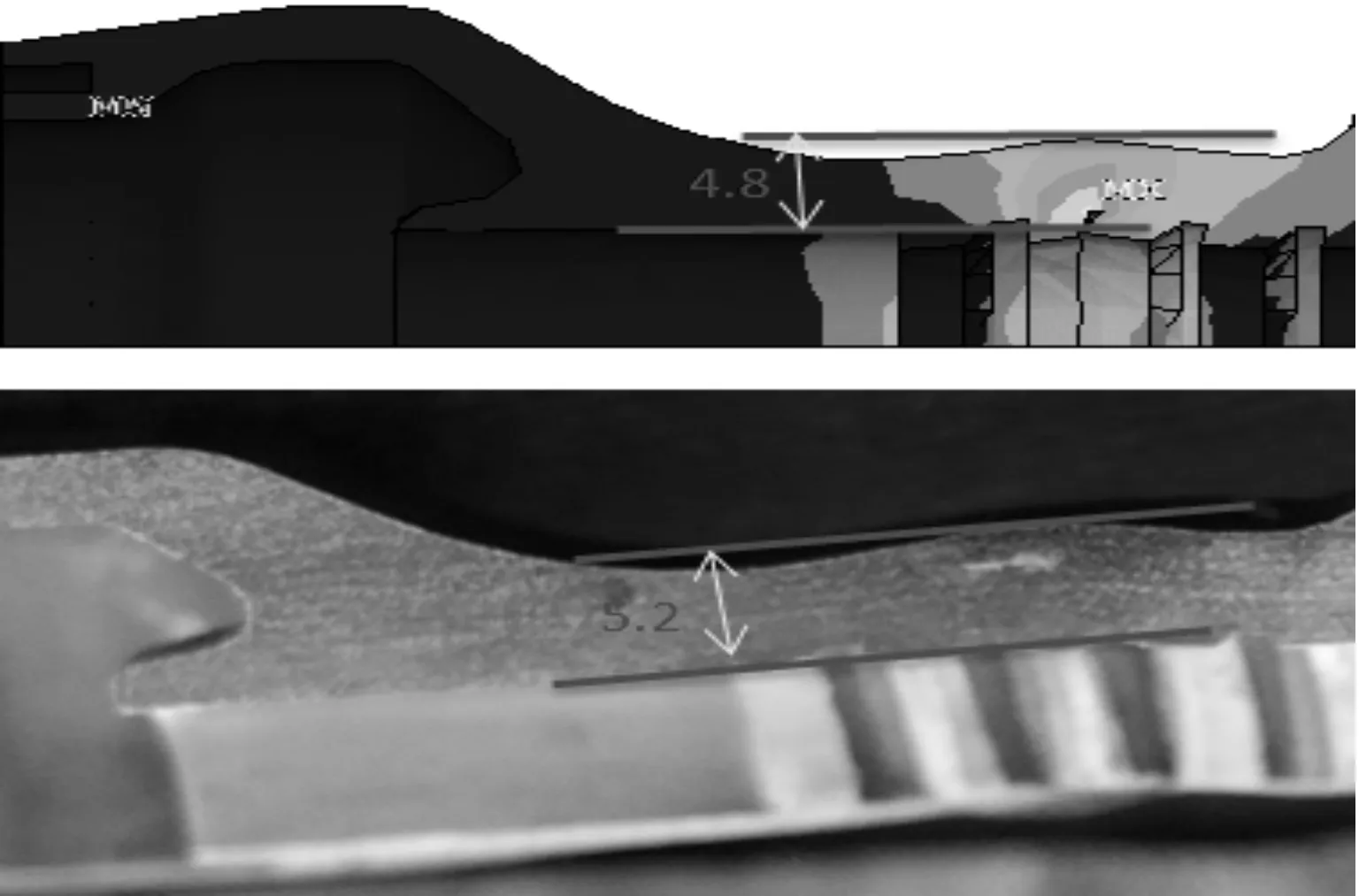

从图12的实验结果中可以清晰地看出马鞍形弹托的鼓包变形情况以及马鞍部啮合齿的塑性变形,从ANSYS软件中测量所得的变形量为4.8 mm,试验测量数据为5.2 mm,与仿真结果对比得出变相量相对误差为7.7%。

图12 马鞍形弹托鼓包变形与仿真结果对比

5 结论

通过对该穿甲弹的仿真工作可得到以下结论:

1) 在本仿真模型的载荷条件下,网格尺寸小于等于0.15 cm时网格尺寸对仿真结果无影响;

2) 约束方式直接影响到膛内强度校核结果,常规的静态约束方式无法准确描述膛内真实动力学状态,导致应力最大面出现在尾端,无法体现齿数和应力分配的关系;

3) 对于脱壳穿甲弹膛内强度的校核应采用第三种约束方式进行仿真分析,本文算例中所得的变形部位与试验中的变形部位一致,弹托马鞍部变形量与试验中变形量相对误差为7.7%左右,较能真实体现内弹道受力过程;

4) 动力学由于仿真计算工作时间长,虽能完全重现弹丸在膛内运动的全过程,但所得结果与第三种约束方式一致,因此在此类问题的强度设计中优先采用第三种约束方式,可以较为准确快速地得出结论。

本文的仿真方法可以为脱壳穿甲弹的膛内发射过程仿真提供参考。

[1] 陈兢,高雁翎.国外防空反导系统新进展[J].战术导弹技术,2015(6):3-10.

[2] 朱鹤松,都兴良.脱壳穿甲弹弹托发射应力的有限元分析[J].兵工学报,1981(3):51-57.

[3] 徐韩兴.穿甲弹全塑材料弹托结构研究[D].南京:南京理工大学,2007.

[4] 魏惠之,朱鹤松,汪东晖,等.弹丸设计理论[M].北京:国防工业出版社,1985:226-228.

[5] 童力,李健,余淑娟.变齿距结构在穿甲弹设计中的应用[J].弹箭与制导学报,2012(4):109-111,118.

[6] 徐冰川,邵毅,毛保全,等.某型穿甲弹弹托轻量化仿真研究[J].装甲兵工程学院学报,2010(6):47-50.

(责任编辑周江川)

Simulation Method of APFSDS during Launching in Bore Based on ANSYS/LS_DYNA

SONG Xu-hui, CAO Hong-song, GUO Xiang-xiang

(College of Mechatronic Engineering, North University of China, Taiyuan 030051, China)

The sabot of the anti-missile armor piercing fin stabilized discarding sabot(APFSDS) is easy to have deformation damage and other faults because of the smaller caliber and the higher bore pressure during launching process. In order to study the dynamic mechanical properties in the bore, the static and dynamic simulation model was established based on the finite element method with ANSYS/LS_DYNA software, and with regard to different mesh size and restraint way, the simulation was accomplished, and the static and dynamic simulation results were verified by the results of experiment. The results show that the simulation results have begun to converge when the mesh size is 0.15 cm, and setting reasonable constraints will improve the accuracy of simulation results, and static can be more quickly obtained simulation results compared with dynamic simulation. It will provide reference for future design research.

armor piercing fin stabilized discarding sabot; sabot; mesh size; restraint way; saddle

2016-09-02;

2016-09-30

宋旭辉(1990—),男,硕士研究生,主要从事弹箭模拟仿真研究。

10.11809/scbgxb2017.01.020

宋旭辉,曹红松,郭向向.基于ANSYS/LS_DYNA软件的脱壳穿甲弹膛内发射过程仿真方法[J].兵器装备工程学报,2017(1):83-87.

format:SONG Xu-hui, CAO Hong-song, GUO Xiang-xiang.Simulation Method of APFSDS during Launching in Bore Based on ANSYS/LS_DYNA[J].Journal of Ordnance Equipment Engineering,2017(1):83-87.

TG410.36

A