急倾斜煤层综放开采顶煤破坏过程数值模拟研究

刘 洋方 刚

(1.中煤科工集团西安研究院有限公司,陕西省西安市,710077; 2.西安科技大学地质与环境学院,陕西省西安市,710054)

急倾斜煤层综放开采顶煤破坏过程数值模拟研究

刘 洋1,2方 刚1,2

(1.中煤科工集团西安研究院有限公司,陕西省西安市,710077; 2.西安科技大学地质与环境学院,陕西省西安市,710054)

综放开采急倾斜煤层的基本前提为顶煤的有效破坏,但目前对于其沿工作面方向的力学结构研究成果不多。应用数值模拟方法,建立结构力学模型,通过应力解析,研究了顶煤沿倾向破坏的演化历程。研究发现,顶煤体中形成稳定冒落拱的力学机理是由于随着冒落的不断发展,直至拱圈内仅有压应力时达到稳定平衡。采用预先对底板侧煤体进行强度弱化处理,使顶煤冒落拱形态由全拱形向半拱形扩展,将有助于拱圈以上煤体的破坏发展,有利于减少底板侧三角煤损失。

急倾斜煤层 综放开采 顶煤破坏 力学结构 数值模拟

从开展放顶煤技术研究开始,就十分重视顶煤破坏过程的研究,因为顶煤的破坏是顶煤放出的前提。只有在支架后方、放煤窗口上方的顶煤完全转化为散体介质,才能从放煤窗口流动放出。根据几十载诸多研究成果可知,其工作面前方顶煤从完整到破碎与放出,都是由支承压力和支架作用的结果。这些成果丰富了放顶煤开采理论,有力地推动了放顶煤开采技术持续不断地向前发展。

但是,以往都是针对沿着工作面推进方向顶煤破坏发展过程进行的研究,而顶煤体的动态破坏演化不仅与推进方向有关,而且与沿着工作面方向的力学结构形式有关,针对急倾斜煤层综采放顶煤而言则更加重要,但至今相关领域的研究成果较少,因此有必要进行进一步的深入研究。

1 顶煤破坏研究现状

近年来,国内外许多单位及学者对综放开采条件下,顶煤破坏和运动过程进行了现场观测,并对顶煤的破坏进行分区。吴健等认为顶煤移动过程分为两个阶段;张顶立、靳钟铭均将顶煤的破坏分为4个区,为顶煤结构划分奠定了基础;石平五、黄庆享等将急倾斜特厚煤层顶煤破坏运动分为两个阶段;史元伟将顶煤沿控顶区方向分为两个区;闫少宏提出了两种顶煤分区的判断方法;冯国才等将顶煤的移动划分为三个阶段。大量的研究认为顶煤的变形破坏是一个渐变过程,可将顶煤这一物理力学性质的转化过程分为几个特征区域。顶煤的顺利放出是放顶煤开采成功的关键,因此顶煤在支架放煤口上方充分破碎是放顶煤开采顶煤冒放性研究的出发点和归宿,也是进一步研究松散顶煤落放规律的基础。

本文将针对急倾斜煤层在综放开采条件下,沿工作面方向顶煤破坏的力学结构进行数值模拟分析,深入研究其破坏及发展过程。

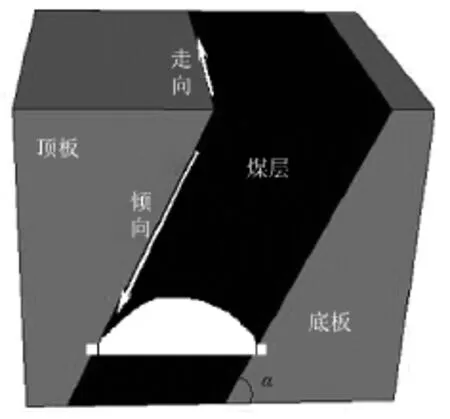

2 数值模拟研究

顶煤体的放出是一个动态的过程,其间顶煤体的形状及应力状态也随之不断变化。对急倾斜煤层而言,最不利于顶煤放出的情况是随着支架破煤作用的完成,在支架上的松散煤体与上位顶煤之间发生了离层,冒落区内破碎松散的煤体可通过放煤窗口放出,冒落区上部的顶煤由于形成拱形的自稳结构,将会无法放出,急倾斜煤层顶煤放出后形成的拱形自稳结构见图1。据此,可以构建成如图2所示的顶煤冒落后的力学模型,此模型的求解极为复杂,故而采用数值模拟的方法,研究顶煤放出过程中,煤体内应力状态的变化过程,以期能探寻冒落过程中顶煤体成拱机理以及顶煤的破坏发展历程。

图1 急倾斜煤层顶煤放出后形成的拱形自稳结构

图2 急倾斜煤层放顶后简化的力学模型

本次采用ABAQUS有限元分析程序, ABAQUS是国际上最先进的大型通用有限元计算分析软件之一,具有先进的建模、分析、监测和控制以及结果评估的完整界面,软件可进行线性静力学、动力学、热传导、非线性和瞬态分析以及多体动力学分析。

依据某煤矿工作面开采参数,按照顶煤最不利放出力学模型,建立计算模型。研究区域选取为28.6 m×18 m的顶煤体,左右边界处固定约束,模型上部以均布荷载模拟上分层残留煤矸对顶煤的作用力,模型下部为自由面。采用2-D平面结构CPS4R单元,该单元由4节点组成,在单元节点上有3个自由度,即分别沿着3个坐标轴方向。此单元可以进行塑性、蠕变、应力硬化、大变形以及大应变分析。模型共划分551个单元,约束及网格剖分如图3所示。

图3 计算模型及网格剖分图

数值分析中以开挖来模拟顶煤的冒落,考虑了顶煤体的4种冒落状态,分析研究煤体内应力状态的变化。

第一种(Ⅰ):支架上方松散煤体已放出的情况,即形成最不利放出时状态。

第二种(Ⅱ):下部拉破坏区内顶煤在拉应力的作用下发生破坏冒落的情况。

第三种(Ⅲ):顶煤初次冒落后,煤体内的应力状态发生改变,冒落拱周围应力急剧变化,造成顶煤破坏发展,引起拱圈部分顶煤体再次发生冒落。

第四种(Ⅳ):破坏范围不断增加,直至最终形成稳定的冒落拱。

2.1 最大主应力分布特征及演化规律

4种冒落状态时最大主应力对比见图4。

(1)顶煤体内最大主应力分布比较复杂,但总的来讲顶煤上部中间区域总是处于受压状态,顶、底板侧的上部煤体中形成拉应力区域,在顶煤体中部形成了“蝶形”的拉压平衡区域,该区域即为拉损伤区及弹性区,在顶煤体的下部中间区域冒落前处于单向受拉状态,见图4(a)。

(2)顶煤上部受压区域,随着下部顶煤的破坏发展,冒落范围的不断增加,压应力区域在不断减小,数值也随之降低,但变化不大,说明在冒落的过程中,压应力在不断向周围煤体中发生转移,转移的趋势为首先是顶板侧拱圈,进而发展至底板侧拱圈,见图4(b)。

(3)顶、底板侧的拉应力值较大的区域集中于顶煤上部两角区域,这是由于开采上分层引起的应力集中现象,且顶板侧比底板侧的集中现象还要明显。随着顶煤的破坏发展,拉应力区域在不断减小,表明在冒落的过程中,拉应力也在不断向周围煤体中发展。从图4(a)所示状态到图4(b)状态的过程中,由于顶煤体几何形状发生改变,拉应力也有转移的趋势,并且是向偏于底板侧的拱顶部位发生转移。

(4)中部“蝶形”的拉损伤区及弹性区在顶煤的冒落过程中存在不断向周围煤体扩散的趋势,表明在此过程中顶煤的稳定性在不断增强,见图4 (c)。

(5)从最大主应力的角度讲顶煤冒落直至平衡的机理是在最不利顶煤放出模型中,下部煤体由于最大主应力大于煤体的抗拉强度极限而破坏和失稳并发生冒落,冒落过程中煤体内的拉应力向拱顶转移,压应力向拱脚及两侧拱圈区域发展,原有冒落拱在拱顶受拉,拱脚及两侧拱圈受压的形式再次发生破坏冒落,直至最后在拱圈及周围煤体中达到既不受拉,也不受压的稳定平衡状态时,形成了稳定的冒落拱见图4(d)。

图4 不同冒落状态时最大主应力对比

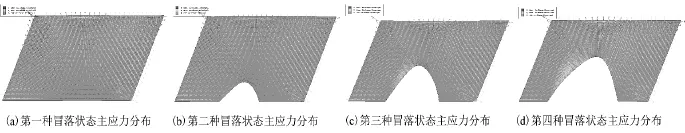

2.2 最小主应力分布特征及演化规律

不同冒落状态时最小主应力对比见图5。在图5(a)中,下部偏于底板侧的拱形区域,表示拉应力为2.916 k Pa的区域,该区域内部分煤体也处于较大拉应力状态,因此这一部分煤体在双向受拉的应力状态下首先破坏冒落。冒落后煤体的力学模型发生了质的改变,故而图5(b)中,靠近底板侧煤体深色区域的拉应力急剧增加至91.79 k Pa,增大了30多倍,显然这是由于力学模型改变引起的,此时的冒落拱无法稳定,进而冒落发展成为图5 (c)的形态,再次冒落后,拱形区域中的拉应力降低至47.3 k Pa,降低了近50%,区域面积也随着减小;又一次冒落后形成图5(d)的状态,拉应力降至5.297 k Pa,与图5(b)中的拉应力相比降低了94%左右,在拱圈上仅残留着较小的主应力,此时认为拱圈达到了平衡稳定状态,即随着冒落的不断发展,在顶煤体中形成了自稳定冒落拱。

不同冒落状态时主应力矢量对比见图6。图中可以明显看出在冒落过程中,最大主应力和第三主应力的变化、转移直至最终达到新的平衡的过程。

在图6(a)中的下部中间区域几乎只有拉应力存在,该区域煤体在拉应力的作用下发生破坏,冒落;随着煤体冒落的不断发展演化,拱圈及周围煤体内的最大主应力不断减小,但拱顶处减小较慢,而两侧减小较快,见图6(b)和图6(c),直至拱圈内拉应力消失殆尽时,顶煤停止冒落,见图6(d);而第三主应力则逐渐增加,顶板侧拱圈处比底板侧无论从增加数量还是范围都要明显,表明靠近底板侧煤体较为稳定,而顶板侧则有可能发生压剪复合破坏。

图5 不同冒落状态时最小主应力对比

图6 不同冒落状态时主应力矢量对比

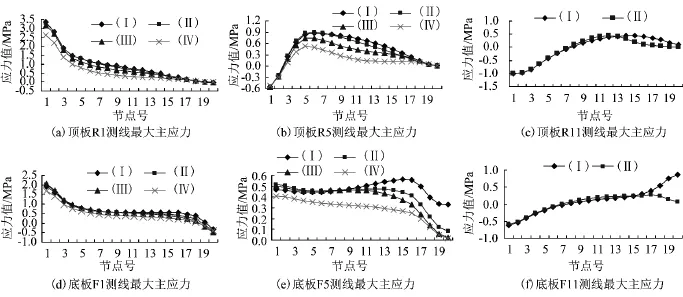

2.3 顶煤体内主应力演化规律

为了进一步研究冒落过程中顶煤体内部的应力状态变化规律,在煤层顶、底板各选取5条平行于顶底板的测线,即图3中所标示的顶板侧R1、R5、R7、R9、R11测线,底板侧F1、F5、F7、F9、F11测线,每条测线上含有20个节点,标号为1~19。通过对顶底板10条测线上最大主应力分析,研究冒落过程中应力变化规律,明晰顶煤体内应力的发展演化以及底板三角煤的形成机理。图7为顶、底板两侧不同冒落状态时R1、R5、R11, F1、F5、F11测线最大主应力变化对比图,图中Ⅰ、Ⅱ、Ⅲ、Ⅳ分别表示顶煤的4种冒落状态。

图7 不同冒落状态时测线最大主应力变化对比

图7(a)、图7(b)和图7(c)为靠近顶板一侧岩体内不同冒落状态下R1、R5、R11测线上主应力变化对比图。测线R1每个节点对应的最大主应力随着冒落高度的增加其曲线变化差异不大,测线R5和R11曲线变化较显著。

从顶板测线R1、R5、R11变化规律看,R1测线4条曲线(Ⅰ、Ⅱ、Ⅲ、Ⅳ为4种冒落状态)的最大主应力随着节点增大而呈现下降趋势,说明最大主应力主要集中在模型左上方,越靠近采煤工作面最大主应力越小。R5测线位于采煤工作面老顶板内,其最大主应力随着节点增大先出现增高而后逐渐降低的趋势,特别是在1~4节点区间最大主应力值为负值,这表明在靠近5节点顶部存在拉应力破坏区,而在5~7节点区间存在曲线的拐点,该区间已形成老顶板冒落拱,曲线降低区是因靠近采煤工作面附近的煤体破碎引起的;R11测线曲线变化规律与R5测线类似,即最大主应力随着节点号增加先呈现增大而后降低的趋势,特别是在1~8节点区间,最大主应力以拉压力为主,该区间内的岩体为拉应力破坏区,曲线拐点在节点12~14区间,该区间为直接顶冒落拱。

图7(d)、图7(e)和图7(f)为靠近底板一侧岩体内不同冒落状态下F1、F5、F11测线上不同主应力变化情况对比图。F1测线4条曲线(Ⅰ、Ⅱ、Ⅲ、Ⅳ为4种冒落状态)的最大主应力随着节点增大总体上表现出下降趋势,说明最大主应力主要集中在模型右上方,越靠近采煤工作面最大主应力越小,甚至在18~20节点区间出现了拉应力。F5测线位于采煤工作面老底板内,其最大主应力随着节点增大先递增至最大值后快速下降,尤其14~17节点区间存在曲线的拐点,该区间已形成老底板冒落拱;F11测线曲线变化规律总体表现为最大主应力随着节点号增加先增大而后缓慢降低,在1~7节点区间,最大主应力以拉应力为主,该区间内的岩体处于拉应力破坏范围,曲线拐点在16~17节点区间,该区间位于直接底板冒落拱内。

2.4 自稳定成拱机理

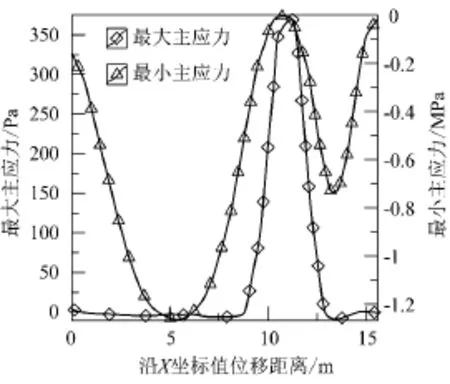

为了进一步研究顶煤成拱机理,研究了不同冒落形态时拱圈内的最大、最小主应力。不同冒落状态时拱圈内最大和最小主应力见图8。随着冒落的不断发展,拱圈内的最大主应力值在不断减小,最大主应力已降至370 Pa,与冒落开始时相比降幅达99%以上,表明拱圈内已基本不承受拉应力。

初次冒落时拱圈内的最小主应力值在6~8 m处仍然表现为拉应力,再次冒落时依然存在,但数值减小,随着冒落的进一步发展,最小主应力已完全表现为压应力,最大为1.2 MPa,比煤体的抗压强度低,表明拱圈内已没有双向受拉的单元体,即拱圈已达到平衡稳定状态。综上所述,顶煤体中形成稳定冒落拱的力学机理是由于随着冒落的不断发展,直至拱圈内仅有压应力时达到稳定平衡。那么,为了促进顶煤冒落放出,只要打破这种平衡即可使顶煤破碎放出。如前所述,底板侧顶煤的稳定性发展较快,所以需预先对底板侧煤体进行强度弱化处理,使顶煤冒落拱形态由全拱形向半拱形扩展,将既有助于拱圈以上煤体的破坏发展,又有利于减少底板侧三角煤损失。

图8 冒落状态时拱圈内主应力

综上所述,顶煤体中形成稳定冒落拱的力学机理是由于随着冒落的不断发展,直至拱圈内仅有压应力时达到稳定平衡。那么,为了促进顶煤冒落放出,只要打破这种平衡即可使顶煤破碎放出。如前所述,底板侧顶煤的稳定性发展较快,所以需预先对底板侧煤体进行强度弱化处理,使顶煤冒落拱形态由全拱形向半拱形扩展,将有助于拱圈以上煤体的破坏发展,

3 结语

(1)应用数值模拟,建立顶煤最不利放出结构力学模型,通过模型的应力解析,研究了顶煤沿倾向破坏演化的历程。

(2)顶煤体中形成稳定冒落拱的力学机理是由于随着冒落的不断发展,直至拱圈内仅有压应力时达到稳定平衡。

(3)预先对底板侧煤体进行强度弱化处理,使顶煤冒落拱形态由全拱形向半拱形扩展,不但有助于拱圈以上煤体的破坏发展,而且有利于减少底板侧三角煤损失。

[1] 吴健.我国放顶煤开采的理论研究与实践[J].煤炭学报,1991(3)

[2] 张顶立.综合机械化放顶煤开采采场矿山压力控制[M].北京:煤炭工业出版社,1999

[3] 靳钟铭,张惠轩,宋选民等.综放采场顶煤变形运动规律研究[J].矿山压力与顶板管理,1992(1)[4] 石平五.急倾斜大段高放顶煤矿压显现及围岩控制[J].矿山压力与顶板管理,1992(4)

[5] 黄庆享.急倾斜放顶煤工作面来压规律[J].矿山压力与顶板管理,1993(1)

[6] 曲秋扬,毛德兵.大倾角大采高综采工作面支架工作阻力分布特征研究[J].中国煤炭,2014(3)

[7] 史元伟.综放工作面围岩动态及液压支架载荷力学模型[J].煤炭学报,1997(3)

[8] 闫少宏.放顶煤开采顶煤与顶板活动规律的研究[D].北京:中国矿业大学,1995

[9] 冯国才,于政喜,张清河.综放开采煤层可放性分级评价[J].东北煤炭技术,1996(5)

[10] 吴健等.国家自然科学基金重点资助项目结题报告:综采放顶煤围岩控制基础理论[R].北京:中国矿业大学(北京),2001

[11] 庄茁,廖剑晖.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009

Numerical simulation study on breaking process of top coal during fully mechanized caving process in steeply inclined seam

Liu Yang1,2,Fang Gang1,2

(1.Xi'an Research Institute of China Coal Technology and Engineering Group,Xi'an,Shaanxi 710077,China; 2.College of Geology&Environment,Xi'an University of Science and Technology,Xi'an,Shaanxi 710054,China)

The basic premise of fully mechanized caving mining in steeply inclined seam was the top coal's effective breaking,but research results on the mechanics structure of top coal along direction of working face were not much at present.The author studied the breaking evolution process of the top coal along dip direction through building structural mechanics model and stress analysis by using numerical simulation method.The results showed that the mechanical mechanism of stable rock cavity in top coal was due to the continuous development of caving process until there was only pressure stress in the rock cavity when the rock cavity reached stable.Weakening the coal on the floor side in advance could make the form of rock cavity in top coal change from full arch to half arch,which contributed to the breaking development of coal above the cavity and helped to reduce the loss of triangle coal on the floor side.

steeply inclined seam,fully mechanized caving mining,top coal breaking,mechanical structure,numerical simulation

TD823.213

A

刘洋(1978-),男,江苏盐城人,博士,副研究员,主要从事矿井水害防治方面的工程、技术和科研工作。

(责任编辑 张毅玲)

陕西省自然科学基础研究项目(2014JM2-5064),十二五国家科技支撑计划课题(2012BAC10B03)

刘洋,方刚.急倾斜煤层综放开采顶煤破坏过程数值模拟研究.[J].中国煤炭,2017,43(1):50-54,59. Liu Yang,Fang Gang.Numerical simulation study on breaking process of top coal during fully mechanized caving process in steeply inclined seam[J].China Coal,2017,43(1):50-54,59.