一种自动分拣系统的混合拣选策略

李建明 雷斌 温乐/文

一种自动分拣系统的混合拣选策略

李建明 雷斌 温乐/文

本文面向电子商务配送中心自动分拣系统的效率需求,提出了一种新型的混合拣选策略。针对订单拣选作业,首先第一个订单开始以自右向左的串行分拣策略进行拣选,第一个订单全部分拣结束后,第二个订单立刻开始以自左向右的串行分拣策略进行拣选,第二个订单分拣结束后,第三个订单立刻开始以自右向左的串行分拣策略进行分拣,依次交替进行分拣,直至所有的订单全部分拣结束。仿真实验结果证明了混合拣选策略对提高自动分拣系统效率的有效性。

自动分拣系统、混合拣选策略、拣选效率

目前,基于弹射装置的自动拣选系统被广泛应用于化妆品、烟草、医药等大型电子商务零售配送中心,其具有人工劳动成本较低、差错率较低、拣选效率高等特点,适用于外观比较规则、品种多的产品的拆零批量订单的拣选。自动分拣系统有多种拣选策略,本文以一种类型的自动拣选机组成的自动分拣系统为研究对象,在单一串行拣选策略的基础上提出新型混合拣选策略并建立作业时间模型,使用启发式算法,最后通过实例仿真证明了混合拣选策略的有效性。

一、自动分拣系统组成和条件假定

自动分拣系统由自动分拣机、控制器、输送带、包装机组成,如图1所示。

订单开始分拣时,每个自动分拣机根据用户订单需求数量、将品项依次弹射至输送带上,输送带将物品输送至包装机,包装机按照订单进行包装。该系统对一批次的订单采取串行顺序拣选,即前一个订单拣选结束后、并输送出拣选机作业区后,才开始下一个订单的拣选。

该系统的特点:①每个自动拣选机只分拣一个品项,并且不同自动分拣机拣选的品项不同;②货物品项形状规则、大小基本一致;③拣选过程中,不会出现缺货,补货充足;④输送带速度快并且稳定,货物在输送带上不会出现堆叠现象;⑤包装设备和输送带以及拣选机速度匹配。

二、混合拣选策略设计及拣选作业时间建模

1.自右向左顺序拣选策略作业时间模型

自右向左顺序拣选策略,是对订单中货物品项按照自动分拣机自右向左的顺序逐一拣选。拣选流程图,如图2所示。

订单拣选过程中,自动分拣系统最右侧的非零品项首先开始弹射;并且根据当前正在拣选品项的开始拣选时刻和该品项的拣选数量,依次确定其左侧非零品项的开始拣选时刻。当该订单所有的品项货物弹射完毕后,品项货物在输送带上将按照其对应的自动分拣机的顺序排列。等该订单中最左侧的非零品项输送出拣选区,即最左侧非零品项的最后一件货物越过AB标示线后,下一订单开始拣选。

此拣选策略下,总的订单拣选时间由所有的单个订单拣选时间构成。单个订单拣选时间由该订单中非零品项的货物弹射的时间、相邻非零品项拣选的间隔时间和拣选完该订单输送出拣选区域的时间构成。

假设一批订单的总数为M,所包含的品项总数为N,并且分拣机的数量等于品项总数。由分拣流程可知,订单中的任一个品项的开始拣选时刻由其前一个品项结束的时刻决定,也就是说订单i中拣选机j的开始拣选时刻可以表示为式(1)。

式中, 为订单i中分拣机j+1的结束拣选时刻; 规定为拣选机开始拣选时间与前一个拣选机结束拣选时间之间的间隔时间; 为决策变量,如式(2)。

任何一个拣选机的结束时刻等于该拣选机的开始分拣时刻和该拣选机的品项规定的全部货物所需要的弹射时间,即为式(3)。

式中, 为拣选机弹射一个品项所需要花费的时间。

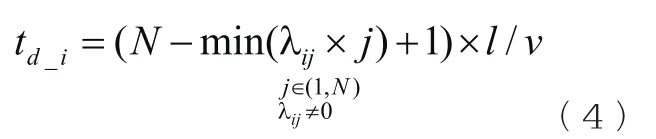

令 为订单i的最远端非零品项输送出分拣系统的拣选区域所需要要花费的时间,则如(4)。

图1:自动分拣系统组成结构图

图2:自右向左拣选流程图

式中,为拣选系统中相邻品项两拣选机之间的间距; 为输送带的运行速度。

由公式(1)~(4)可得一批订单的总拣选时间 为:

2.混合拣选策略设计及其作业时间模型

混合拣选策略为:在一批订单中,第一个订单按照上述自右向左的顺序拣选策略拣选,第一个订单最左侧的非零品项拣选完毕后,第二个订单直接开始拣选,但是拣选策略为自左向右的顺序拣选策略拣选(该策略与上一策略刚好是逆向的),第二个订单的最右侧的非零品项拣选完毕后,第三个订单按照第一个订单分拣的策略进行分拣……两种策略(自左向右分拣策略和自右向左分拣策略)交替使用,不用再像上面叙述,等上一个订单的所有物品输送出AB标示线下个订单才开始分拣。拣选流程图,如图3所示

此拣选策略下,总的订单拣选时间由所有的单个订单拣选时间构成,单个订单拣选时间由该订单中非零品项的货物弹射的时间、相邻非零品项拣选的间隔时间构成。

由此可得一批订单的总拣选时间为式(6)。

三、实例仿真与分析

为了验证拣选策略的有效性,进行实例仿真。本研究采用某地市烟草配送中心的一个工作日的完整数据订单进行仿真分析。该批订单共有926个,涉及118种品项,卷烟拣选总的货物量为50648条。自动分拣系统共需要拣选通道118个,输送带输送速度为1m/s,拣选单个品项货物所需时间为0.3s。

表1:两种拣选策略用时对比

图3:混合拣选策略作业流程图

在windows 7 32位操作系统环境下,采用matlab 7.0对串行拣选策略和混合拣选策略进行仿真分析。表1为两种拣选策略的仿真结果对比。

由表1可知,采用混合拣选策略时,所需要的时间明显比采用串行拣选策略少。其中,串行拣选策略拣选速度为0.607321s/条,混合拣选策略下的拣选速度为0.444169s/条,总的拣选时间提高了8263.3s,比串行拣选策略下的总时间减少了27.2%。因此,在成本不变的情况下,该混合策略大大提高了分拣系统的分拣效率,提高了设备的利用率。

四、结论

在串行顺序拣选策略的基础之上提出了混合拣选策略,并建立了对应的时间模型,较大程度压缩了订单之间的间距,不仅提高了设备利用率,还提高了分拣系统的拣选效率。

本文仅研究了在自动分拣系统其他运行参数固定的条件下,拣选策略对自动分拣系统总拣选时间的影响,下一步应该进一步研究其他参数与分拣策略共同对自动分拣系统的分拣效率的影响。

作者单位为兰州交通大学机电技术研究所