短切碳纤维对NR/NBR阻尼材料性能的影响

王建功,逯祥洲,任 慧,王树杰,魏继军,薛美玲

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

天然橡胶(NR)作为应用最为广泛的橡胶品种,具有强度高,动态性能、耐疲劳性能、耐低温性、低生热、抗蠕变性能、金属粘合性能及加工工艺性较好等诸多优点[1]。但用作阻尼或密封产品时存在阻尼性能差、不耐油等缺点,因此,并用丁腈橡胶(NBR)成为有效的解决手段[2,3]。此外,填料的加入对橡胶阻尼材料也有至关重要的作用,其在橡胶基体中分散后,引起了大分子链段与填料间、填料与填料间的内摩擦作用力,影响了材料的损耗因子、模量等阻尼性能参数[4,5]。

碳纤维(CF)由石墨微晶堆积砌合而成,是一种含碳量在99%以上的高性能纤维,具有高强度,高模量,高导热导电,耐疲劳等诸多优异性能,这使得碳纤维及其橡胶复合材料在军事、民用等诸多领域应用十分广泛。此类研究也逐渐深入,如碳纤维/天然橡胶、碳纤维/丁腈橡胶、碳纤维/氯丁橡胶、碳纤维/氟橡胶等复合材料的性能研究[6-9],但用作NR/NBR阻尼材料的填料研究报道较少。本文以NR为主体,并用NBR,以环氧化天然橡胶(ENR-40)作为共混相容剂,短切碳纤维(CF)作为填充剂,研究了CF用量对NR/NBR阻尼材料硫化特性、力学性能及阻尼性能的影响。

1 实验部分

1.1 原材料及实验仪器设备

天然橡胶(NR),牌号SCR-WF,海南天然橡胶公司产品;丁腈橡胶(NBR),牌号3370C,朗盛-台橡(南通)化学工业有限公司产品;环氧化天然橡胶(ENR-40),中国热带农业科学院橡胶研究所产品;硫磺(S),广州金昌盛科技有限公司产品;促进剂(NS),广州金昌盛科技有限公司产品;短切碳纤维(CF),牌号T300,威海拓展纤维有限公司产品;其余助剂均为市售橡胶工业级产品。

转矩流变仪(XSS-300),上海科创橡塑机械设备有限公司产品;开放式炼胶机[X(S)K-160],上海双翼橡塑机械有限公司产品;无转子硫化仪(MDR2000),美国ALPHA公司产品;平板硫化机(XLB-0400×400×2H),浙江湖州东方机械有限公司产品;橡胶硬度计(XY-1),上海化工机械四厂产品;回弹试验机(GT-7042-RE),高铁科技股份有限公司产品;万能材料试验机(ZWICK- Z020),德国ZWICK/ROELL公司产品;扫描电子显微镜SEM(JSM-6700F),日本JEOL公司产品。

1.2 基本配方

基本配方(份):NR,70.0;NBR,30.0;ENR-40,10.0;氧化锌(ZnO),5.0;硬脂酸(SA),2.0;防老剂4010NA,2.0;硫磺(S),2.5;促进剂NS,1.0;CF,变量。

CF用量(份)分别为:0、5.0、8.0、10.0、12.0。

1.3 样品制备

先将NR、NBR和ENR-40在开炼机上塑炼一定次数,然后放入转矩流变仪(温度80 ℃,转速80 r/min)中密炼,1.5 min后加入ZnO、SA、4010NA,1 min后加入一半CF,1 min后加入剩余部分CF,2.5 min后出料。排料至开炼机,包辊后左右翻胶,依次加入NS、S,左右翻胶,打三角包,调大辊距后下片,停放。12 h后,使用无转子硫化仪测量148 ℃下硫化曲线,得到tc90,使用平板硫化机硫化,力学性能试样硫化条件:148 ℃,(tc90+2 min),压缩循环试样硫化条件:148 ℃,(tc90+5 min)。

1.4 性能测试

硫化特性按GB/T 16584-1996标准测试;拉伸性能按GB/T 528-2009标准测试;撕裂性能按GB/T 529-2008标准测试;硬度按GB/T531.1-2008标准测试;回弹性按GB1681-2009标准测试。

拉伸滞后曲线测试试样尺寸:100 mm长,10 mm宽,2 mm厚;拉伸速度500 mm/min,拉伸-恢复3次消除马林斯效应,取第4次拉伸-恢复曲线。压缩滞后曲线测试试样尺寸:29 mm直径,12.5 mm高;压缩速度10 mm/min,压缩-恢复3次消除马林斯效应,取第4次压缩-恢复曲线。

动态力学性能测试采用双悬臂梁模式,在动态黏弹谱仪上测试,频率10 Hz,扫描温度-80~80 ℃,升温速率3 ℃/min。

试样在液氮中冷冻20 min,然后迅速脆断并对断面喷金处理,用JSM-6700F扫描电镜对试样的断面进行观察,研究填料在橡胶基体中的分散形貌。

2 结果与讨论

2.1 CF对NR/NBR共混胶硫化特性的影响

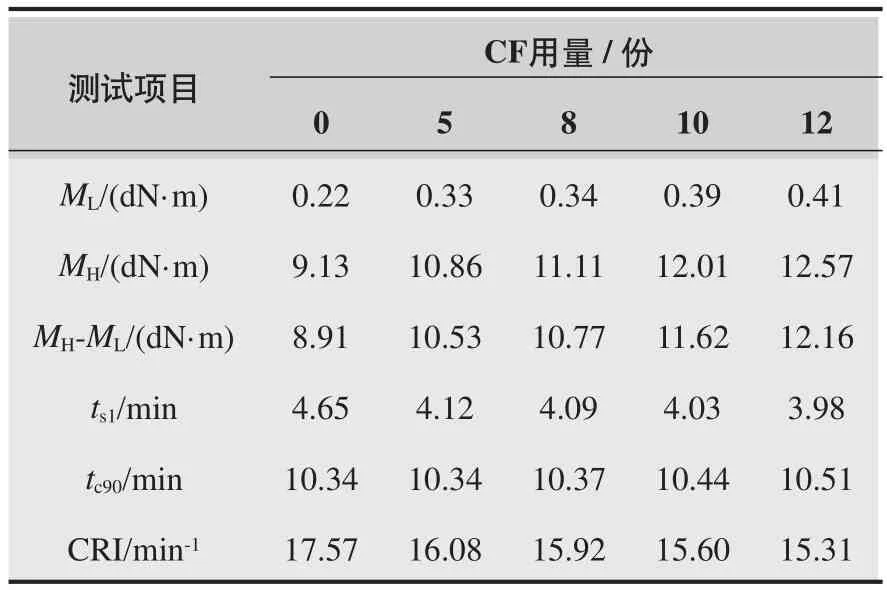

表1为固定橡胶共混比、硫化体系时,CF用量对NR/NBR共混胶硫化特性的影响。可以看出,随着CF添加量增大,NR/NBR共混胶的ML、MH以及MH-ML均逐渐增大。这是由于CF在橡胶基体中的分散,严重阻碍了分子链的运动,使得胶料黏度增大,且CF与橡胶基体之间相互作用,形成了部分物理交联点,一定程度上提高了共混胶的交联程度。另外,CF的加入缩短共混胶的焦烧时间ts1,延长正硫化时间tc90,硫化速度有所下降。

表1 CF用量对NR/NBR共混胶硫化特性的影响

2.2 CF对NR/NBR共混胶力学性能的影响

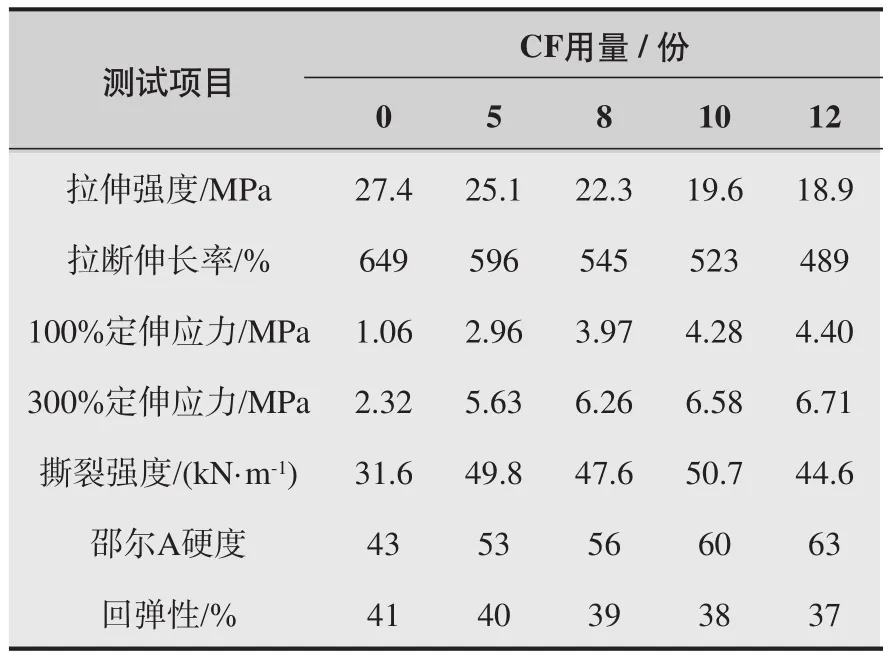

表2为固定橡胶共混比、硫化体系时,CF用量对NR/NBR共混胶力学性能的影响。可以看出,随着CF用量增加,NR/NBR共混胶的拉伸强度、拉断伸长率呈现较为明显的下降趋势,撕裂强度先增大,在CF为10份时撕裂强度达到最大值,后有所下降。定伸应力和硬度显著增大,回弹性也有所下降。分析原因,CF的加入以及在橡胶基体中的分散,虽然一定程度上对橡胶分子链可以起到约束作用,但这种约束作用仅仅是简单的物理交联作用,而并非强有力的化学作用力,且CF强度远高于橡胶基体,其在拉伸过程中只会被抽离基体而很少被拉断,而未经表面处理的CF又与橡胶基体的粘合程度较差,较易被抽出,这会使其在基体中产生许多应力集中点,因此,CF的加入量增大对共混胶的力学性能产生不利影响。而纤维在橡胶中的分散,彼此之间的相互搭接,一定程度上会限制分子链的运动,且加入量越大,分子链限制作用越明显,表现为共混胶定伸应力和硬度的显著增大。弹性的下降则是由于CF的加入增大了橡胶分子链之间的内摩擦作用,增加了分子链运动过程中的能量耗散,且引入了填料之间的相互摩擦作用,导致回弹性有所下降。

表2 CF对NR/NBR共混胶力学性能的影响

为证明以上实验结果的原因,选取CF添加量为5份和10份的试样,进行高、低倍数的SEM测试。图1-a和图1-b所示:当CF添加量为5份时,其在橡胶基体中的分散较为均匀,但放大倍数之后可以发现,未经表面处理的CF在基体受到拉伸作用时较易被抽出,形成抽出之后的空洞,对材料的力学性能产生不利影响。而当CF添加分数达10份时,从图1-c和图1-d不但可以看出CF与橡胶基体之间的粘合界面存在间隔和空洞,且过量的CF会产生部分团聚体,形成应力集中点,亦会对材料性能产生不利影响,导致力学性能持续下降。

2.3 CF对NR/NBR共混胶阻尼性能的影响

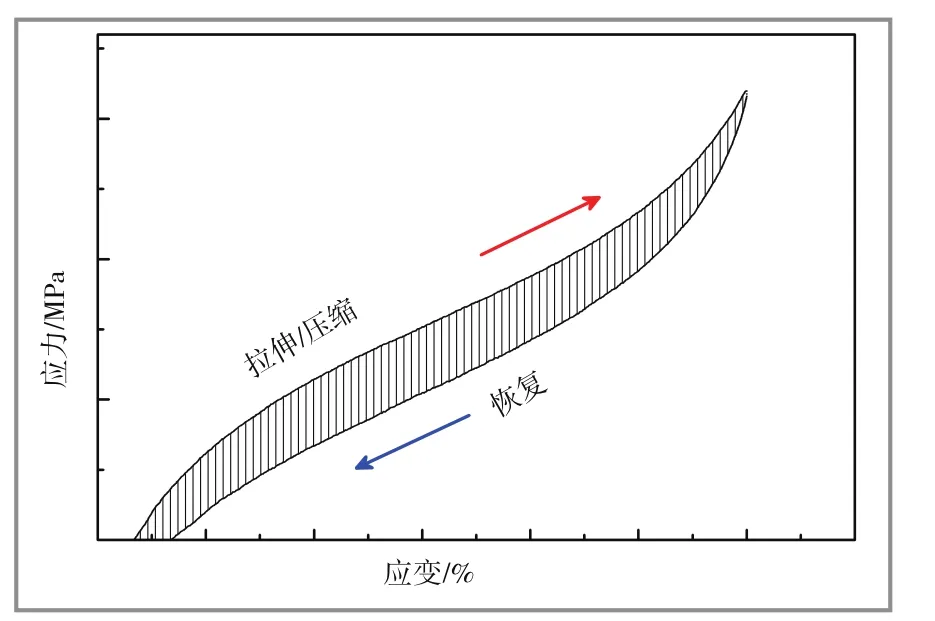

橡胶材料作为典型的黏弹性材料,分子链运动存在滞后性,外界做功使材料发生形变,去除外界作用力时形变不能立刻恢复,有一部分功被以热能的形式耗散掉,这便是橡胶产生阻尼的原因。图2表示橡胶拉伸/压缩-恢复过程的滞后圈示意图,即应力-应变曲线图。图中拉伸/压缩曲线和恢复曲线所围成的阴影部分便是一个周期内的滞后圈,阴影部分面积即滞后能量密度(HED),表征了橡胶在一个拉伸/压缩-恢复周期内耗散掉的能量,而阻尼系数tanδ可以用图2中滞后圈面积与拉伸/压缩曲线以下的积分面积比值来表示:即tanδ=滞后圈面积/拉伸(压缩)曲线下的面积,用以表征材料受到外力作用时损耗的能量占外界作用总能量的比例,二者都表征了材料的阻尼性能。需要注意的是,此阻尼系数tanδ与DMA测试中得到的损耗因子tanδ并不相同,这是由于前者是特定温度下的阻尼系数大小,而后者反映一定温度范围内的阻尼特性变化,且二者的测试方法也不同,因此二者没有可比性。

图1 不同CF含量下,NR/NBR共混胶扫描电镜照片

图2 橡胶材料滞后圈示意图

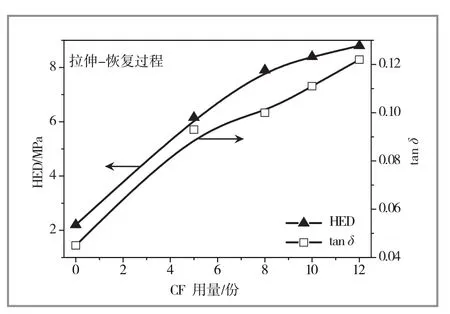

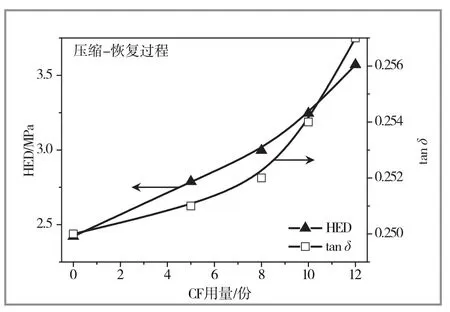

图3 和图4分别为固定橡胶共混比、硫化体系时,CF用量对NR/NBR共混胶拉伸/压缩-恢复过程中滞后能量密度HED以及阻尼系数tanδ的影响趋势图。可以看出,碳纤维(CF)的加入能有效增强NR/NBR共混胶的阻尼性能,表现为拉伸/压缩-恢复过程中HED的明显增大,说明能量损耗增大,且tanδ也有较为明显的增大。这与CF的表面特性有关,CF表面存在许多浅而窄的沿CF轴向平行排列的沟槽,而未经过表面处理的CF与橡胶基体只存在物理粘附作用,粘结能力差,这导致添加了CF的橡胶基体在受到外力运动时,橡胶分子链和CF表界面产生巨大的摩擦,会将许多机械能转化为内摩擦产生的热能,增大了能耗,且随着CF含量增加,该效果影响更甚,另外CF量增加过多时,除了填料与基体之间的相互作用力之外,填料与填料之间相互作用力也不容忽视,相互搭接或者聚集的CF,彼此之间的运动摩擦也会增大能量的损耗。

图3 CF用量对NR/NBR共混胶拉伸-恢复过程中HED和tan δ的影响

图4 CF用量对NR/NBR共混胶压缩-恢复过程中HED和tan δ的影响

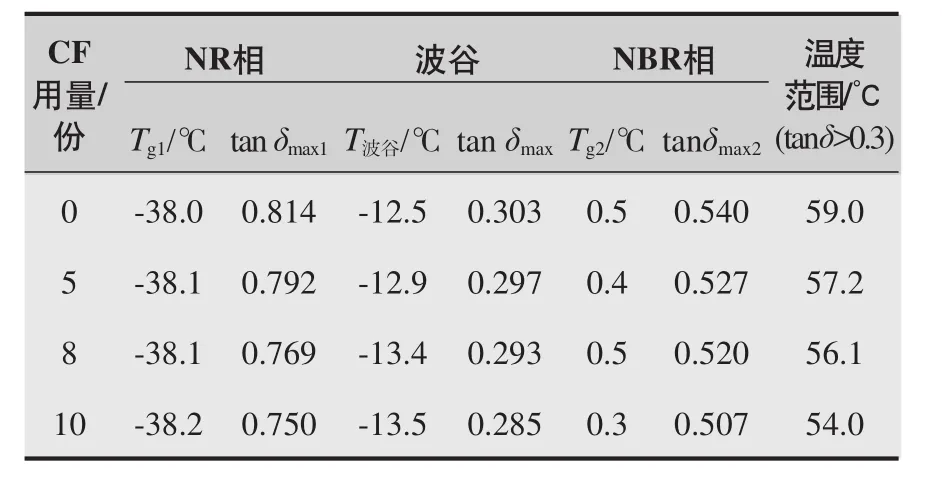

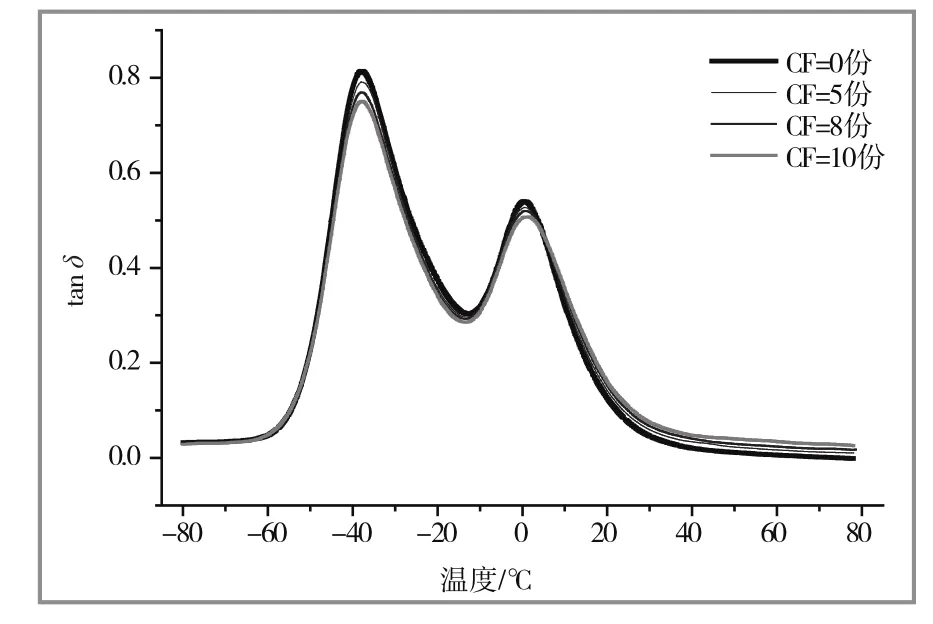

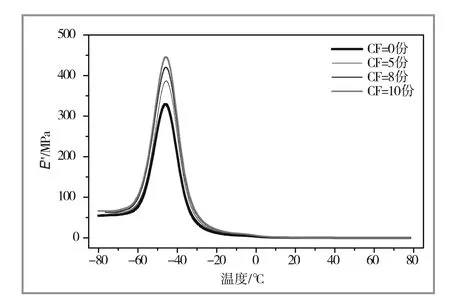

表3为固定橡胶共混比、硫化体系时,CF用量对NR/NBR共混胶动态力学性能的影响,图5、图6为不同CF添加量下胶料的DMA测试结果图。可以看出:CF添加量增大,NR和NBR两相的损耗因子峰均有所降低,其中NR相峰值损耗因子tanδmax1由0.814下降至0.750,NBR相的峰值损耗因子tanδmax2由0.540下降至0.507,且两峰之间的波谷位置对应的最小损耗因子tanδmin也逐渐减小,由0.303减小至0.285。然而在较高温度下却有所反转,表现为添加了CF的共混胶具有更高的损耗因子,且随着CF添加量的增大,损耗因子也持续增大。另外,CF的加入对共混胶的损耗峰位置,即玻璃化转变温度没有明显的影响作用。损耗模量E''方面,随着CF添加量的增大,共混胶的E''呈现出十分明显的增大趋势,这得益于CF的表面形态结构以及其和橡胶分子链在运动过程中产生的内摩擦效果。

表3 CF用量对NR/NBR共混胶阻尼性能的影响

图5 不同CF用量下NR/NBR共混胶tan δ-T曲线

图6 不同CF用量下NR/NBR共混胶E''-T曲线

3 结 论

(a)随着CF用量增加,NR/NBR共混胶ML、MH、MH-ML均增大,ts1缩短而tc90有所延长,硫化速度减慢。

(b)随着CF用量增加,NR/NBR共混胶拉伸强度、拉断伸长率下降,撕裂强度先增大后减小,在CF添加10份时达到最大值,定伸应力增大,回弹性有所下降。

(c)随着CF用量增加,NR/NBR共混胶拉伸/压缩-恢复过程中的滞后能量密度和阻尼系数增大。DMA结果表明:NR和NBR两相损耗因子峰值略有下降,损耗模量E''显著增大,室温及较高温度下的损耗因子逐渐增大。

[1]赵云峰. 高性能黏弹性阻尼材料及其应用[J]. 宇航材料工艺,2009,39(5):1-6.

[2]Zhao X, Yang J, Zhao D,et al. Natural Rubber/Nitrile Butadiene Rubber/Hindered Phenol Composites with High-Damping Properties[J]. International Journal of Smart & Nano Materials, 2015, 6(4):239-250.

[3]杨清芝. 实用橡胶工艺学 [M]. 北京 :化学工业出版社, 2005.

[4]何天白, 刘景江, 余赋生. 高分子力学阻尼材料的研究——Ⅰ.填料对氯化丁基橡胶的力学阻尼行为的影响[J]. 高分子通讯, 1986, 1(1):30-35.

[5]Sirisinha C, Prayoonchatphan N. Study of Carbon Black Distribution in BR/NBR Blends Based on Damping Properties: Influences of Carbon Black Particle Size, Filler, and Rubber Polarity[J]. Journal of Applied Polymer Science, 2001, 81(13): 3198-3203.

[6]王丹焱, 赫立志, 王娜,等. 碳纤维/天然橡胶复合材料性能的研究[J]. 辽宁化工, 2016, 45(9):1171-1173.

[7]武卫莉, 哈博. 碳纤维对橡胶复合材料性能的影响[J]. 弹性体, 2015, 25(1):40-44.

[8]武卫莉, 佐洪涛. 短切碳纤维增强氟橡胶复合材料的制备及表征[J]. 合成橡胶工业, 2016, 39(5):414-417.

[9]武卫莉, 李爽. 碳纤维增强氯丁橡胶复合材料的制备及性能[J]. 合成橡胶工业, 2015, 38(5):372-375.