一种新型深海压力传感器的设计与系统仿真研究

朱 骏, 王淮阳, 王 勇

(合肥工业大学 机械工程学院,安徽 合肥 230009)

一种新型深海压力传感器的设计与系统仿真研究

朱 骏, 王淮阳, 王 勇

(合肥工业大学 机械工程学院,安徽 合肥 230009)

随着对深海探测的不断深入,对压力传感器的测量性能提出了更高要求。为了实现在一定的大压力下对微小水压变化的精确测量,文章设计了一种活塞式深海压力测量传感器,该传感器不仅可以主动调节传感器的内外压力差,采用压力累加的方法获得大水深的压力值,还有效地提升了对微小水压变化的识别度。采用AMESim软件对整个传感器系统建立了仿真模型,分析了该活塞式压力传感器在深海中对不同动作模式的响应情况。结果表明,在6 000 m水深的情况下,出现10m水深波动时,该传感器的测量误差约为1.284 mm。

深海环境;压力测量;活塞式;AMESim软件;微小水压

0 引 言

深海环境复杂极端且资源丰富多样,海洋作为当前科学探究和国际资源争夺的新阵地,发展深海探测技术已成为提升深海开发能力、提高深海研究水平非常重要的环节[1]。对深海环境进行探测时,微小水压变化的测量显得尤为重要,如在危及人类生命安全的海啸预警系统中,要求海啸计中的压力传感器在5 000 m海底时能够测量的压力变化应达到毫米级水柱(即灵敏度为2×10-7)[2]。

文献[3]提出了一种可用于固定水深下对压力测量的动静压力传感器方法。文献[4]研制了一种用于入水深度测量的高灵敏度光纤光栅压力传感器,该传感器在其最大量程25 MPa的压力范围内,精度达到了0.19%FS。美国CiDRA公司研制的光纤压力传感器在0~34.5 MPa的测量范围内,误差为±68.9 kPa[5]。

由于现有的海洋压力传感器对大测量范围与高灵敏度之间的矛盾缺少有效的解决手段,本文设计的活塞式深海压力传感器采用压力平衡的方式[6],通过控制电机来实现活塞在缸体中的移动,增大了压力传感器内部的油液压力来平衡海水压力,同时利用AMESim软件对压力传感器系统进行了仿真试验,试验结果表明,采用小量程的传感器不仅可以对深海下的大压力进行测量,还能测量出微小的压力变化。

1 系统的组成及工作原理

1.1 机械系统

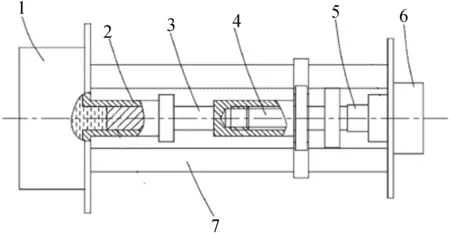

活塞式压力传感器的机械传动部分由油腔缸体、液压缸、丝杠、联轴器以及伺服电机组成,如图1所示。装设有压力传感器的油腔缸体通过管路和液压缸相连通,且传感器的内部与油腔缸体内部相连通。液压缸的活塞杆固定连接于丝杠的螺母上,丝杠一端通过联轴器与控制电机直接连接,这里不安装减速器的伺服控制电机可以直接实现大转矩与低转速的运动[7]。电机的运转带动丝杠进行旋转,使得活塞杆进行前后移动,控制液压缸容积发生改变,使得传感器的内部容积发生变化,从而实现了压力的平衡。

1.装有压力传感器的油腔缸体 2.液压缸 3.活塞杆 4.丝杠 5.联轴器 6.伺服电机 7.机架 图1 机械传动系统组成

1.2 控制系统原理

计算机控制系统由控制器、检测油腔缸体压力的压力传感器、A/D 卡、D/A 卡、伺服电机及其驱动器等组成。当外部的压力增大时,压力传感器就会将检测到的信号传输给控制器,控制系统对压力信号进行分析后发出电信号,通过D/A 卡、伺服电机的驱动器对电机进行控制和驱动。伺服电机驱动丝杠移动从而带动液压缸的活塞杆进行伸缩运动, 使油腔缸体内的压力发生变化。内部与油腔缸体相通的压力传感器再将压力信息反馈到计算机上,这样形成了闭环控制回路, 实现活塞式压力传感器内外压力的平衡。

1.3 液体的可压缩性

液体的可压缩性是指液体在温度不变的情况下,由于压力的增大液体的体积会缩小、密度会增大的特性[8]。体积为V的液体,当压力变化为Δp时,体积的变化为ΔV,液体体积变化量的计算公式为:

(1)

其中βe为油液的弹性模量,此处取1 800 MPa。

活塞式压力传感器应满足实时测量的要求,液压缸的活塞杆横截面积A=0.000 113 m2,同时为保证压力传感器在60 MPa内,能模拟10 m/s以下的稳定的下潜或者上升速度,则需要的体积V=βeΔV/Δp=0.000 25 m3。由此可见,在水深压力变化时,通过增大压力传感器内部的油液压力来平衡外部的海水压力方法是可以满足实验要求的。

2 系统仿真

2.1 建立模型

参考机械系统的组成,利用AMESim仿真软件搭建该活塞式压力传感器的物理模型,如图2所示。图2中,输出控制指令仅采用比例-积分-微分(proportion-integral-deerivative,PID)控制方法。

图2 活塞式压力传感器的物理模型

2.2 动态特性仿真

按照系统技术要求和各组成部分的实际参数,在物理模型中输入参数后运行仿真模型,可以得到活塞式传感器压力平衡的控制响应曲线。压力传感器内输入1 MPa的阶跃信号后,得到的压力响应曲线对比图如图3所示。

图3 采用PID控制器的系统响应曲线

通过图3中压力曲线可以看出,系统经过约2 s后达到稳定状态,系统处于稳定状态后,在第10秒时对压力平衡控制系统施加一个大小为0.1 MPa、持续时间为0.05 s的脉冲干扰,从图3中可以看出,与施加干扰前的压力相比较,系统的最大压力偏差为0.098 477 MPa,约在第11秒时回到稳定的状态。通过对模拟仿真的结果分析得知,压力控制系统的控制精度较高,对干扰信号的反应较为迅速,可以满足活塞式压力传感器的测量要求。

2.3 定深压力过程仿真

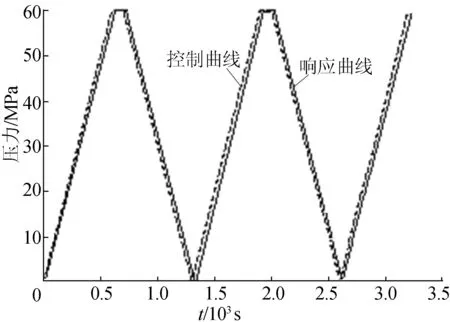

根据技术要求,为了模拟活塞式压力传感器在水下对压力的反应情况,依据我国载人潜水器蛟龙号海试的最大下潜速度为25 n mile/h(约为12.86 m/s)[9],对其控制系统输出如下周期性曲线:使压力传感器从0开始受压,加压速度为0.1 MPa/s,加压至60 MPa后稳定100 s,然后以10 m/s的速度减压到0。该过程即模拟压力传感器以10 m/s的速度,从水面下潜至6 000 m深,保持100 s后,再以10 m/s的速度上浮至水面。调整PID控制器的参数运行系统仿真模型,可以得到仿真结果如图4所示。

图4 对大压力的系统控制响应

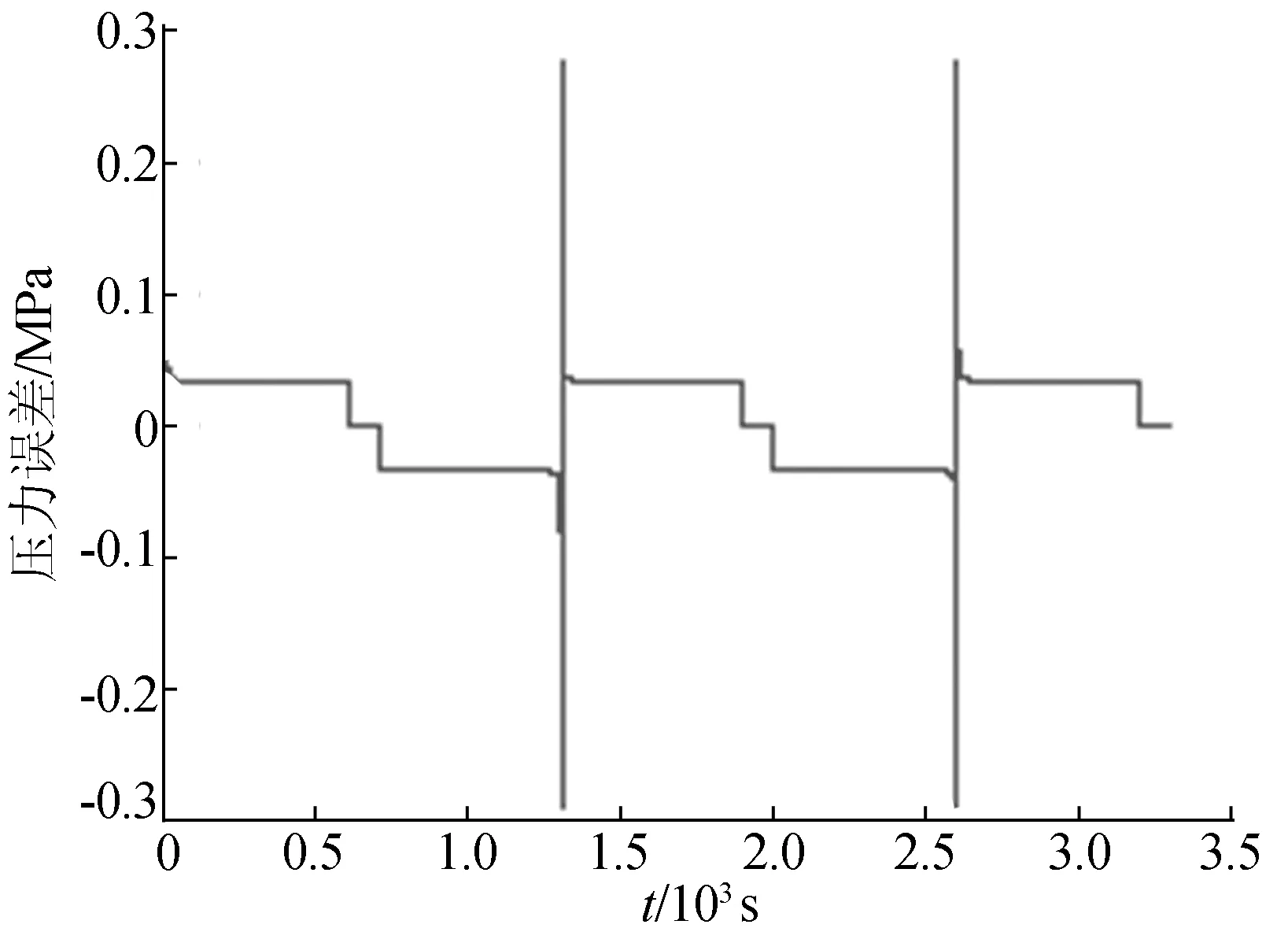

传感器对大压力的系统响应误差如图5所示,由图5可以看出,在传感器下潜及上浮阶段,系统的误差范围在0.04 MPa之内,控制系统的压力平衡控制较为准确。在传感器稳定阶段时,控制曲线与实际的响应曲线几乎重合。最大误差出现在传感器上浮至水面及开始下潜的0阶段,误差约为0.28 MPa,精度约为0.47%FS,通过调整模型的参数分析得出:这个阶段由于油腔缸体内的液压油压力较低,向液压缸中排出或者输入工作油液较困难造成的,该误差对活塞式压力传感器的压力测量影响较小,在可以接受的误差范围之内。

图5 传感器对大压力的系统响应误差

2.4 微小压力变化仿真

为了验证活塞式压力传感器满足在大水压下测量微小水压变化的要求,对其控制系统输出如下周期性曲线:使压力传感器从60MPa开始受压,受压曲线为幅值0.1 MPa、频率0.05 Hz的正弦曲线。该过程模拟传感器在6 000 m的海水压力下,对10 m水深变化波动时的反应情况。调整PID控制器的参数运行系统仿真模型可以得到仿真结果如图6所示。

图6 对微小压力变化的系统控制响应

对微小压力变化的系统控制响应误差如图7所示,由图7可以看出,控制系统响应迅速,所得的响应曲线无滞后性,实时性较好。活塞式压力传感器在60 MPa的压力下,出现0.1 MPa的压力变化时,系统误差范围在1.5×10-2MPa之内。最大的误差出现在传感器处于波动中值60 MPa处,误差约为1.284×10-2MPa,即在6 000 m水深的情况下,出现10 m水深变化时,传感器的测量误差约为1.284 mm。由此可知,在伺服进给系统满足系统响应速度的条件下,活塞式压力传感器能够满足测量微小水压变化的要求。

图7 对微小压力变化的系统控制响应误差

3 结 论

(1) 利用控制电机、联轴器和丝杠等传动机构,可以更加方便且精确地控制液压缸中活塞位移量的大小,采用PID控制方法的传感器系统可以更好地平衡活塞式压力传感器内外的压力差。

(2) 在一定的压力速度变化范围内,活塞式压力传感器能够实现对外部海水压力的实时平衡,在压力稳定阶段传感器能够实现对大水压的测量,在6 000 m水深的情况下,最大测量误差约为0.28 MPa,精度约为0.47%FS。

(3) 在一定的水深压力下,活塞式压力传感器能够实现对外部海水微小水压变化的测量,具有较高的测量精度,在6 000 m水深的情况下,出现10 m水深变化时,传感器的测量误差约为1.284 mm。

[1] 中国科学院.2011高技术发展报告[M]. 北京:科学出版社,2011:108-110.

[2] GONZALEZ F I,MILBURN H B,BERNARD E N,et al.Deep-ocean assessment and reporting of Tsunamis(DART): brief overview and status report[C]//Proceedings of the International Workshop on Tsuami Disater Mitigation,19-22 January 1998, Tokyo, Japan.[S.l.:s.n.],1998:118-129.

[3] 徐永君,陈力,刘玉标,王晓玲. 一种深水压力的测量方法及其装置200310102242.3[P].2004-10-27.

[4] 何少灵,郝凤欢,刘鹏飞,等. 温度实时补偿的高精度光纤光栅压力传感器[J]. 中国激光,2015,42(6):0605003-1-0605003-5.

[5] Reservoir performance, OptoLog(r) DTS-fiber optic distributed temperature monitoring system[EB/OL].(2010-05-09).http://www. Halliburton. com.

[6] 王勇,刘正士,刘焕进,等.压力或差压传感器的压力标定装置及标定方法102519669[P].2013-09-18.

[7] 夏链,仇静,陆爱明,等. 面向芯片封装的直线电机精密定位控制技术研究[J].合肥工业大学学报:自然科学版,2014,37(9):1026-1029.

[8] 王同建.液压传动与控制[M].北京:机械工业出版社,2014:134-136.

[9] 中国新闻网. “蛟龙”号主要技术指标及应用领域[N/OL].(2010-08-26).http://www.chinaneus.con/gn/2010/08-26/2492940.shtml.

(责任编辑 马国锋)

Design and simulation of a new type of deep-sea pressure sensor

ZHU Jun, WANG Huaiyang, WANG Yong

(School of Mechanical Engineering, Hefei University of Technology, Hefei 230009, China)

With the deepening of deep-sea exploration, higher requirements for the measuring performance of the pressure sensor are raised. In order to achieve accurate measurement of the small pressure changes under a certain pressure, a kind of piston type deep-sea pressure sensor is designed. It can not only take the initiative to adjust the sensor internal and external pressure difference, to get the deep water pressure value using the method of pressure accumulation, but also effectively improve the recognition of small pressure changes. The simulation model of the whole sensor system is established based on AMESim software, and the response of the piston type pressure sensor to different action modes is analyzed. The result shows that in the case of the depth of 6 000 m, when depth of 10 m water fluctuation occurs, the measurement deviation of the sensor is about 1.284 mm.Key words:deep-sea environment; pressure measuring; piston type; AMESim software; small pressure

2016-01-28;

2016-03-08

国家自然科学基金资助项目(41076061;51279044)

朱 骏(1990-),男,浙江杭州人,合肥工业大学硕士生; 王 勇(1969-),男,安徽合肥人,博士, 合肥工业大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.02.002

TH76

A

1003-5060(2017)02-0150-04