化工过程定量风险评价进展及风险准则比较分析*

魏利军,王如君,多英全,胡馨升

(1.中国安全生产科学研究院,北京 100012;2. 重大危险源监控与事故应急技术国家安全监管总局 安全生产重点实验室,北京 100012;3. 中国矿业大学(北京) 资源与安全工程学院,北京 100083)

0 引言

风险分析方法广泛应用于各种工业领域,如航空航天,电子和核能。化工过程定量风险评价(Quantitative Risk Assessment,QRA)是一种对化工企业潜在火灾、爆炸及毒气泄漏的风险进行量化的评估方法。定量风险评价的主要目的是根据风险分析结果,采取适当可行的风险管控措施降低风险等级。它可以应用于化工厂的初始选址和设计阶段,也可以应用于装置设备的整个生命周期[1]。

定量风险评价是组织中总体风险管理的重要组成部分,它可以确定危险物质在使用、储存和运输等环节存在的潜在风险。并以此为依据,为组织决策层提供合理可靠的风险管理计划,进而对减少风险的资源分配做出更明智,更具成本效益的决策,以确定现场开发、运输路线周围风险的可接受性。

定量风险评价主要包括危险辨识、失效概率分析、失效后果分析、风险计算及风险评价5大步骤。其中,风险评价是将计算结果与风险准则相比较,持续改进风险减缓措施直至风险值满足要求。我国将定量风险评价方法应用于危险化学品领域,用于评估化工装置及化工园区的危险性,具体称为化工过程定量风险评价。本文从定量风险评价方法起源入手,着重介绍化工过程定量风险评价进展。并将我国的风险可接受准则与世界发达国家,如荷兰、英国等进行比较,分析各国可接受风险准则的差异,同时介绍德国和日本的风险准则。

1 化工过程定量风险评价进展

1.1 定量风险评价方法起源

1974年,美国原子能委员会对民用核电站的安全性进行评估,麻省理工大学Norman Rasmussen教授领导的团队成功运用事故树和事件树分析方法,对核电站的风险进行了定量分析和计算[2]。1975年,该项目的研究结果《WASH-1400报告》正式出版,是定量风险评价在工业领域应用的里程碑。

20世纪60年代末期和70年代初期,虽然科学技术的发展推动了石化企业生产规模的扩大,但风险管控的缺失却造成了重大化工事故的频发。1974年6月1日,英国弗里克斯镇附近发生化工厂爆炸案,导致28人死亡。1976年7月10日,意大利塞维索的伊克梅萨化工厂逸出三氯苯酚,其中含有剧毒化学品二恶英(简称TCDD),造成严重的环境污染[3]。1968年和1975年,荷兰的佩尔尼斯镇和比克均发生了蒸气云爆炸灾难事故[4]。

这些火灾、爆炸和毒气泄漏等重大事故的发生,造成了巨大的财产损失和人员伤亡,引起了社会舆论的广泛关注。因此,20世纪70年代以来,世界各国和一些国际组织都高度重视对化工事故的管控,相继开展重大危险源技术研究工作,促进了定量风险评价技术的发展。最有代表性的项目就是英国Canvey岛的石油化工企业和荷兰Rijnmond地区的石油化工设施的定量风险评价。

1976年,应英国环境与就业大臣的要求,英国卫生与安全管理局对(Health and Safety Executive,HSE)Canvey Island的Thurrock地区工业设施的危险性进行了评价。主要目的是评估扩建炼油厂对当地居民安全的影响,并评估现有工业设施及建成炼油厂的危险性。该研究分析了可能发生的38种主要事故机理,计算出了该岛现有工业设施以及扩建后的工业设施在改善前后的风险[5]。

1979年,应荷兰居民安全委员会要求,英国伦敦的Cremer & Warmer公司对Rijnmond地区的6个工业设施进行了风险评估。Rijnmond地区位于从鹿特丹到北海的莱茵河三角洲,共有居民10万人。此项目的研究目的是探究对工业设施进行风险分析的可行性,并为实际应用积累经验[6]。

1.2 法律法规进展

随着QRA技术深入的发展,各国成立了相关部门,同时也出台了一系列法规。

英国是最早系统地研究重大危险源控制技术的国家。1974年6月,英国卫生与安全管理局设立的重大危险源咨询委员会(Advisory Committee on Major Hazards,ACMH),负责研究重大危险源的辨识、评价技术和控制措施。随后,重大危险源咨询委员会于1976年首次向英国卫生与安全管理局提交了重大危险源建议标准[7]。

欧盟在1982年6月颁布了《Seveso条例》。该法令列出了180种物质及其临界量标准。责成欧盟的所有成员国要明确考虑工业活动的危险,并向欧盟汇总风险信息[8]。1996年12月,欧盟颁布了《Seveso II条例》,扩大了指令的适用范围,尤其强调对危险物质的仓储要予以约束[9]。2015年,欧盟《Seveso III条例》正式出台,并于2015年6月1日开始实施[10]。

国际劳工组织于1993年6月第80届联合国国际劳工大会通过了《预防重大工业事故公约》,为建立国家重大危险源控制系统奠定了基础[11]。此外,在其支持下,印度[12]、马来西亚[13]等建立了国家重大危险源监控系统。

美国政府于1992年颁布了《高度危险化学品处理过程的安全管理》标准。该标准提出了130多种化学物质及其临界量。美国劳工部职业安全卫生管理局估计符合标准要求的重大危险源达10万个左右,并要求相关部门必须对危险源进行评价。

中国于1992年将“重大危险源的评价与宏观控制技术研究”列入了国家“八五”科技攻关计划的内容。提出了易燃、易爆和有毒重大危险源危险性评价方法。随后,国家经贸委安全科学技术研究中心于2000年提出了《重大危险源辨识》标准[14]。2011年和2014年,中国国家安全生产监督管理总局也相继出台了40号令《危险化学品重大危险源监督管理暂行规定》和13号公告《危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准》,分别制定了危险化学品重大危险源及危险化学品生产、储存装置的个人及社会可接受风险标准[15]。

1.3 软件发展

计算机技术的不断发展,推动了定量风险评价软件的发展。

英国Technica Ltd.公司于1982年首先开发了SAFETI软件,用于化工及交通运输行业定量风险分析。随后于1985年开发了WHAZAN软件,用于石油、化工、天然气等行业的工业危险性的定量风险评价。1989年,在SAFETI系统的基础上开发了PHAST软件。该软件目前仍然是化工制造业应用最广泛的风险评估工具。

荷兰应用科学研究院在1991年开发的EFFECTS软件也是一种定量风险分析软件,具有危险辨识功能。1992年,开发了SAVE软件,可用于火灾、爆炸、毒物泄露等模型的风险分析。

意大利TEMA公司1984年开发了SIGEM软件,适用于风险管理者和应急计划制定者。除此之外,欧共体联合研究中心于1986年开发了IRIMS软件,拥有一系列与风险管理有关的数据库和模拟模型。

中国安全生产科学研究院于2007年开发了区域定量风险评价软件。可用于火灾、爆炸、毒物泄露等模型的风险分析,并绘制个人风险等值线和社会风险曲线[16]。

这些软件为工厂选址与设计、区域和土地使用决策、运输方案确定、危险源辨识和评价提供了有力的支撑。

2 风险准则比较分析

2.1 可接受风险准则

风险准则是用来衡量定量风险评价结果的重要依据。制定风险准则时,应充分考虑安全投入的最大收益,而不应该不计成本地降低风险。此外,考虑到风险评估结果的不确定性,单点目标是没有意义的。因此,可接受风险准则(As low As Reasonably Practicable,ALARP)作为能够满足上述要求的风险评价依据,广泛应用于英国、荷兰等国家。

1974年,英国的卫生与安全管理局颁布的劳动健康与安全法(Health and Safety at Work Act),首次提出“ 可接受风险准则”。法案中指出,如果风险的管控与时间和金钱的投入不成比例,这是不合理的。同时,英国卫生与安全管理局还制定了适用于个人和社会风险的三角形模型,如图1所示[17]。

图1 可接受风险准则Fig.1 As low as reasonably practicable

随着个人和社会关注度的增加,三角形模型从下至上可以分成3个区域。广泛可接受区的风险应该继续保持并持续改进。合理可行的最低限度区的风险应遵循至低合理可行的原则,当降低风险所需成本与获得的改善不成比例时,应该停止降低风险的措施。风险不可接收区的风险必须采取措施,至少降低至可接受的风险。该模型还说明了2种风险标准,一种定义广泛可接受风险水平的较低风险下限,以及确定不可容忍风险水平的较高风险上限。 2个界限之间的风险落在可接受的范围内,超出上限是不可接受的。除此之外,有些国家和组织将这一模式修改为仅包含上限风险水平的“两区域、一标准”,这意味着只将风险划分为不可接受和可接受。

本文将各国与土地利用规划有关的风险可接受准则进行比较,即各国用于限制防护目标与化工装置等危险源距离的风险标准。分析英国、荷兰、美国、中国风险标准与防护目标的异同。同时虽然德国和日本并没有制定相关的风险可接受准则,但是考虑到他们先进的行业技术水平,也对其化工行业风险标准进行介绍。

2.2 个人可接受风险准则比较

根据上述三角形模型的概念,比较英国,荷兰和美国加利福尼亚州的圣巴巴拉县(Santa Barbara County, California, USA)与中国的上、下限风险水平。1978年以来,英国卫生与安全管理局一直在引导定量风险评价的监管方法[18];美国化工过程安全(Center for Chemical Process Safety,CCPS)中心和荷兰灾害预防委员会(Committee for the Prevention of Disasters,CPR)分别出版了一系列工程师指导书籍[19-20]。这些国家在化工监管领域,应用定量风险评价的技术水平相对成熟。此外,由于美国不同地区和机构的风险标准并不统一,如核管理委员会(Nuclear Regulatory Commission,NRC)和能源部(Department of Energy,DOE)更多关注核电,因此选择风险标准适用于化工行业的圣巴巴拉县作为代表。

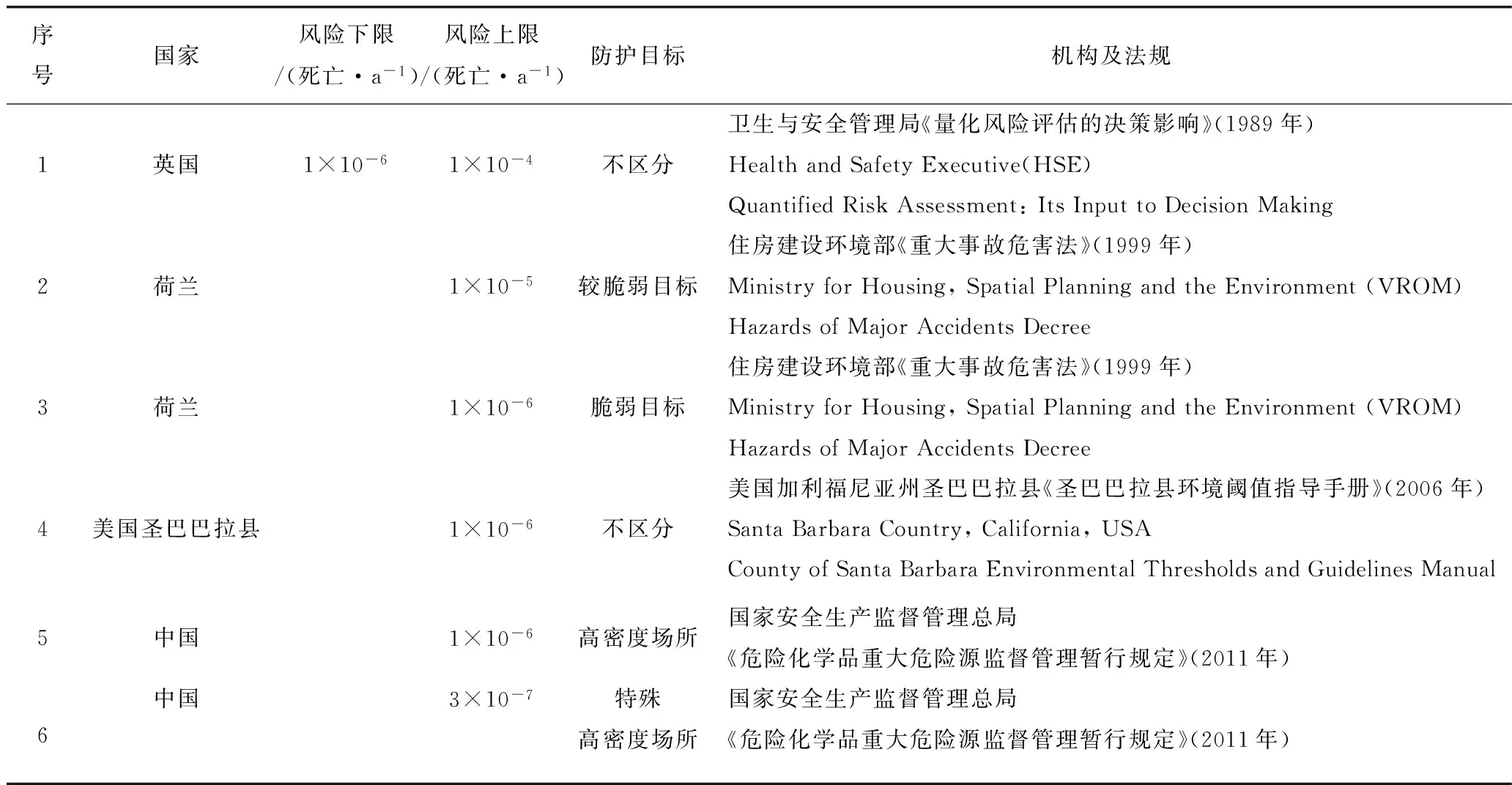

将各国的个人可接受风险标准与中国进行比较,结果如表1所示[21]。首先,比较各国的风险标准值。英国制定了风险上限和下限,即广泛可接受和不可接受的风险值分别为1×10-6到1×10-4,则合理可行的最低限度区在此区间内。按照风险值由低至高对各国的风险上限进行排序,依次为英国,荷兰,圣巴巴拉县和中国,结果如图2所示。其次,比较各国的防护目标类型。荷兰和中国将风险受体,即防护目标分别划分为2大类别,其余国家则没有进行区分。中国的特殊高密度场所可以视为荷兰的脆弱目标,通过数值比较可以看出中国的个人风险标准更为严苛。

表1 英国、荷兰、美国圣巴巴拉县和中国个人风险标准值比较

图2 英国、荷兰、美国圣巴巴拉县和中国个人风险标准值比较Fig.2 Comparison of individual risk criteria between U K, Netherlands, USA (Santa Barbara County of California) and China

2.3 社会可接受风险准则比较

社会风险值可以用公式(1)表示。

F=f(N,F,S)

(1)

式中:N是X轴上死亡人数的对数值;F是Y轴上预计发生N人及以上死亡事件对应的累积频率的对数值;S是对数图中的曲线斜率,为负数。

指定F-N曲线上的可接受风险区间,需要锚点(N,F)和斜率2个数值。将各国的社会可接受风险标准与中国进行比较,结果如表2所示。

从表2中可以明显看出,英国和中国具有相同的斜率-1,荷兰和美国圣巴巴拉县具有相同的斜率-2。斜率值反应了对重大事故的风险规避程度,斜率-2比-1更关心重大事故的发生。这意味着对于斜率为-2的国家来说,相比死亡1人的100件事故,导致100人死亡的单一事件将引发更多的社会关注。通常斜率为-1被认为风险规避程度适中[22]。各国F-N曲线趋势如图3所示,从图3中可以看出荷兰和美国圣巴巴拉县的F-N曲线重叠在一起,这说明它们的社会风险标准相同。

表2 英国、荷兰、美国圣巴巴拉县和中国社会风险标准值比较

图3 英国、荷兰、美国圣巴巴拉县和中国社会风险标准值比较Fig.3 Comparison of societal risk criteria between U K, Netherlands, USA (Santa Barbara County of California) and China

2.4 德国和日本风险准则

虽然德国和日本并没有制定相关的可接受风险准则,但是由于在化学工艺安全发展史上发挥的关键作用,本文也介绍其化工行业风险准则。德国事故委员会(St?rfallKommission)于2005年制定了《Seveso II土地利用规划条例第12条准则》,并得到了德国环境保护法的授权[23]。该准则确定了危险源与防护目标之间的必要距离,但并不适用于已经颁布环境许可证或已经遵守当前环境规定的企业。对于信息不完整的企业,可以根据储存或使用的物质进行距离要求,具体分为4大类,如表3所示。

日本职业安全与健康研究所(JNIOSH)于2016年7月发布了《化学工业事故风险评估指导手册》,将风险分为3个层次,分为半定量风险矩阵,如表4所示。手册附录中给出了危害程度和频率的等级划分依据。按照设施恢复时间的长短12个月、6个月、1个月,将危害程度分为3类。按照事故发生频率1,30~40,100 a,将危害频率分为3类[24]。

表3 德国推荐距离要求

表4 日本风险等级

3 结论

1)大型化工事故频发促进了各国的风险管控意识,科学技术的进步完善了定量风险评价的理论体系。20世纪60年代,英国和荷兰已经率先开展了工业设施定量风险评价,这标志着定量风险评价在化工领域的应用。随后各国法律法规体制的健全及软件技术的不断开发,都为化工过程定量风险评价的广泛应用奠定了基础。

2)虽然我国化工过程定量风险评价技术起步相对较晚,但是经过十几年的发展目前也已形成相对完整的理论体系。《化工企业定量风险评价导则》、国家安全生产监督管理总局“个人风险和社会风险标准”的发布,以及中国安全生产科学研究院“区域定量风险评价软件”的开发,均标志着我国定量风险评价体系的不断完善。

3)我国个人风险和社会风险准则的制定参考发达国家的制定方法,但是风险值的选择并不相同。个人风险的防护目标参照荷兰进行划分,但是对应的风险上限值低于荷兰,即风险上限标准比荷兰更为严格。社会风险斜率的选择与英国相同,选择风险规避程度适中的斜率值-1,但是社会风险可接受区域比英国严格。这主要是由于科技水平的发展,推动了装置设备本质安全水平的提高,风险准则也随之提高。

4)德国和日本并没有制定相关的风险可接受准则,但是对化工行业安全性的评估也制定了相应的准则要求。德国规定不同危险物质与防护目标之间的安全距离,日本则采用半定量风险矩阵评价化工厂的安全性。这些准则要求都是基本量化风险的角度,便于实施操作。

[1] 吴宗之. 面向2020年我国安全生产的若干战略问题思考 [J]. 中国安全生产科学技术, 2007, 3(1): 3-7.

WU Zongzhi. Study on some strategy problems of China's work safety by 2020 [J]. Journal of Safety Science and Technology, 2007, 3(1): 3-7.

[2] Keller W, Modarres M. A historical overview of probabilistic risk assessment development and its use in the nuclear power industry: a tribute to the late Professor Norman Carl Rasmussen [J]. Reliability Engineering & System Safety, 2005, 89(3): 271-285.

[3] Bertazzi P A. Long-term effects of chemical disasters. Lessons and results from Seveso [J]. Science of the total environment, 1991, 106(1): 5-20.

[4] Pasman H, Reniers G. Past, present and future of Quantitative Risk Assessment (QRA) and the incentive it obtained from Land-Use Planning (LUP) [J]. Journal of Loss Prevention in the Process Industries, 2014, 28: 2-9.

[5] Health and Safety Executive. Canvey: An Investigation of Potential Hazards from Operations in the Canvey Island/Thurrock Area [R]. London: Her Majesty’s Stationery Office, 1978.

[6] COVO Commission. Risk analysis of six potentially hazardous industrial objects in the Rijnmond area, a pilot study [R]. The Netherlands: Dordrecht, 1982.

[7] Health and Safety Commission. Advisory Committee on Major Hazards, First Report [R]. London: Health and Safety Commission, 1976.

[8] Marchi B D. The Seveso Directive: an Italian pilot study in enabling communication [J]. Risk Analysis, 1991, 11(2): 207-215.

[9] Salvi O, Debray B. A global view on ARAMIS, a risk assessment methodology for industries in the framework of the SEVESO II directive [J]. Journal of hazardous materials, 2006, 130(3): 187-199.

[10] The Control of Major Accident Hazards Regulations [R]. London: The Stationery Office Limited under the authority and superintendence of Carol Tullo, 2015.

[11] International Labor Organization. C174-prevention of major industrial accidents convention (no. 174) [R]. Geneva: ILO, 1993.

[12] Khan F I, Abbasi S A. Major accidents in process industries and an analysis of causes and consequences [J]. Journal of Loss Prevention in the process Industries, 1999, 12(5): 361-378.

[13] Rampal K G, Nizam J M. Developing regulations for occupational exposures to health hazards in Malaysia [J]. Regulatory Toxicology and Pharmacology, 2006, 46(2): 131-135.

[14] 吴宗之. 论重大危险源监控与重大事故隐患治理[J]. 中国安全科学学报, 2003, 13(9): 23-26.

WU Zongzhi. Discussion on control of major hazards and of major accident potential [J]. China Safety Science Journal, 2003, 13(9): 23-26.

[15] 吴宗之, 魏利军, 王如君, 等. 化工园区安全规划方法与应用研究[J]. 中国安全生产科学技术,2012, 9(8): 46-51.

WU Zongzhi,WEI Lijun,WANG Rujun, et al. Methods and applications of safety planning for chemical industrial parks [J]. Journal of Safety Science and Technology, 2012, 9(8): 46-51.

[16] 许铭, 多英全, 吴宗之. 化工园区安全规划方法综述[J]. 中国安全生产科学技术, 2008, 4(4):55-59.

XU Ming, DUO Yingquan, WU Zongzhi. A summary of safety planning methods in chemical industry parks [J]. Journal of Safety Science and Technology, 2008, 4(4): 55-59.

[17] Health and safety executive. Reducing risks, protecting people-HSE’s decision-making process [M]. London: Her Majesty’s Stationery Office, 2001.

[18] Pasman H, Reniers G. Past, present and future of Quantitative Risk Assessment (QRA) and the incentive it obtained from Land-Use Planning (LUP) [J]. Journal of Loss Prevention in the Process Industries, 2014, 28: 2-9.

[19] Center for Chemical Process Safety. Guidelines for chemical process quantitative risk analysis [M]. New York: American Institute of Chemical Engineering, 2000.

[20] CPR. Guidelines for quantitative risk assessment [M]. The Netherlands: The Hague, 1999.

[21] Frank W, Farquharson J. Guidelines for developing quantitative safety risk criteria [M]. New York: American Institute of Chemical Engineers, 2009.

[22] Evans A W, Verlander N Q. What is wrong with criterion FN-lines for judging the tolerability of risk [J]. Risk Analysis, 1997, 17(2): 157-168.

[23] Duijm N J, Universitet D T. Acceptance criteria in Denmark and the EU [R]. Denmark: Danish Environmental Protection Agency, 2009.

[24] Japan organization of occupational health and safety. Risk assessment manual and tutorial for process accidents in chemical industries [R]. Japan: National Institute of Occupational Safety and Health, 2016.