油气混输管道中天然气水合物的形成和堵塞过程研究

宋光春 李玉星 王武昌 姜 凯 赵鹏飞.山东省油气储运安全省级重点实验室,中国石油大学(华东) .中国石化集团新星石油有限责任公司

油气混输管道中天然气水合物的形成和堵塞过程研究

宋光春1李玉星1王武昌1姜 凯1赵鹏飞2

1.山东省油气储运安全省级重点实验室,中国石油大学(华东) 2.中国石化集团新星石油有限责任公司

为研究油气混输管道中天然气水合物的形成和堵塞过程,采用自行设计的高压环道装置,以去离子水、柴油、天然气为管输介质,在含水率70%、液相初始流量2 000 kg/h等条件下进行水合物堵塞实验。研究结果表明:实验时水合物在管道中各处同时生成,但初始生成量并不相同;在实验含水率70%的条件下,水合物主要在管道气相空间壁面和液相主体中生成;水合物的生成会导致管内流量降低,在未添加乳化剂的情况下,油水混合液会因流量的降低而产生分层,此时水合物颗粒集中分布在混合液下层,造成流体黏度和管段压降的急剧升高,进而引发管道堵塞。

天然气水合物 生成 堵塞 黏度 压降 分层

天然气水合物是水分子与甲烷、乙烷等气体分子在低温高压条件下,通过范德华力结合形成的笼状晶体化合物[1]。在油气开采和输送过程中,由于高压和低温条件,很容易形成天然气水合物堵塞管道,有碍正常生产[2-3]。自1934年前苏联在天然气输送管道中首次发现水合物堵塞以来[4],随着油气资源的开发不断向深水领域拓展,由水合物引发的各类安全问题愈加突出,给石油工业带来极大的经济损失[5]。据统计,全世界全年用于水合物防治的费用高达5亿美元[6],其中一半用于水合物的生成预防[7]。因此,对油气集输管道中水合物的形成和堵塞过程的研究尤为重要。

目前,国内外学者对水合物在管道内的形成和流动过程研究较多,而对水合物的堵塞过程,尤其是管道堵塞过程中水合物的宏观形态变化情况研究则相对较少,还有待进一步深入。对于管道水合物堵塞机理的研究,也多集中在颗粒聚集和沉积层形成两方面[8-14]。本文利用中国石油大学(华东)搭建的高压环道实验装置,以柴油、去离子水、天然气为介质进行管道内水合物的生成及堵塞实验,重点分析水合物形成及堵塞过程中的形态变化特点和流动参数变化规律,并据此提出了一种不同于颗粒聚集和沉积层形成的管道水合物堵塞机理,为油气管输过程中水合物的防控工作提供技术指导。

1 实验设计

1.1 实验装置及材料

如图1所示,采用自行设计的高压环道装置进行管道中的水合物生成及堵塞实验。该装置主要由供气系统、循环系统、温压控制系统和采集系统4部分组成。

循环系统容积共40 L,由混合罐、磁力离心泵、高压软管、高压环道依次连接而成。其中,混合罐容积21 L,由304不锈钢材料制成,最大承压15 MPa。为促进水合物生成,混合罐内配有机械搅拌装置,实验过程中搅拌转速设定为200 r/min[15]。高压环道和高压软管总长35.8 m,内径26 mm,容积19 L,最大承压10 MPa。其中,高压环道由304不锈钢材料制成,中部连接有带圆形和方形可视窗的管段,便于高倍摄像机在实验过程中采集图像和视频。磁力离心泵额定转速3 000 r/min,用于使实验介质在管道和混合罐内循环流动。实验温度由冷水机组控制,温度调节范围-10~50 ℃,控温精度±0.05 ℃。混合罐和高压环道外安装有水浴夹套,用于冷水机组的冷媒循环。混合罐和管道部分均安装有温度传感器和压力传感器,高压环道直管段还安装有差压传感器,实验过程中通过采集系统实时采集温度、压力、流量、压降等参数并存储于计算机中。

使用天然气、柴油、去离子水等模拟实际油气管输介质,进行环道体系内水合物的生成及堵塞实验,实验材料具体参数如表1和表2所示。

表1 天然气组成Table1 Naturalgascomposition组分CH4C2H6C3H8摩尔分数/%9064

表2 柴油组成Table2 Dieseloilcomposition组分C7~C20C24C+28摩尔分数/%92.747.050.21

其中,天然气平均摩尔质量为17.96 g/mol,0#柴油密度为0.84 kg/L。选择柴油作为油相进行实验是因为其黏度较小,流动性好,易于输送。同时,柴油外观呈金黄色,无杂质,较为清澈透明,便于进行实验现象的观察。此外,柴油不含沥青质等有表面活性剂作用的组分[16-17],不会对管道内水合物的生成及分布情况产生影响。

1.2 实验步骤

实验操作步骤如下:

(1) 向实验装置内冲入N2至5 MPa,若2 h内实验装置压力不发生变化,则认为实验装置气密性良好。后排出N2并用去离子水清洗实验装置3~5次并烘干,确保可视窗清晰、装置内无颗粒等杂质附着。

(2) 将提前按含水率70%配制好的柴油、去离子水混合液35 L注入到实验体系中(通过混合罐人工加注),后用真空泵对实验体系抽真空(抽真空过程中持液率维持87.5%不变)。

(3) 通过供气系统向实验体系内通入天然气至2.5 MPa。开启磁力离心泵和冷水机组,使柴油和去离子水在装置内循环流动、均匀混合,并使天然气充分溶解。液相初始流量设定为2 000 kg/h[18],冷水机组温度设定为20 ℃,其中液相流量通过调节环道阀门开度进行控制,整个实验过程中阀门开度保持恒定。

(4) 本实验为定容实验,当体系温度、压力和流量达到稳定后,启动采集系统记录实验数据。随后通过供气系统向实验体系内通入天然气至4.5 MPa(利用CSMHYD[19]计算得对应水合物相平衡温度为15.7 ℃),调节冷水机组设定温度为2.5 ℃,开始进行降温及水合物生成过程。当体系压力停止下降并保持稳定约30 min后,再次通入天然气至4.5 MPa,重复上述过程,直到体系流量下降为0 kg/h,实验体系堵塞。

2 管道堵塞过程分析

2.1 温度压力变化

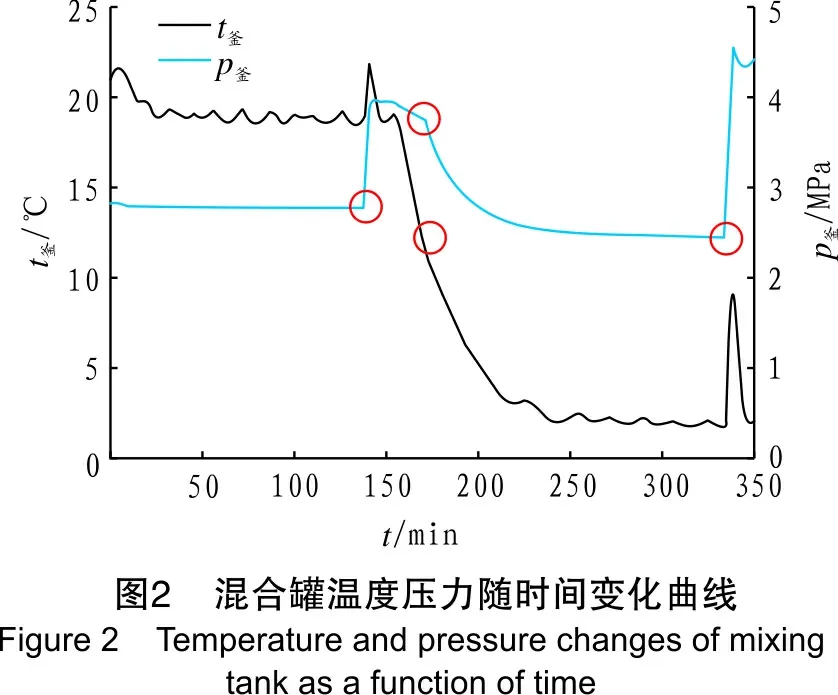

图2为实验过程中混合罐内温度压力随时间变化的曲线。由图2可知,降温过程开始之前,混合罐内温度压力均较为稳定,其中混合罐温度呈现出的小幅波动是由冷水机组降温达到设定值后压缩机间歇工作导致的。137 min时加压通气,混合罐内温度由于常温天然气的进入和气体溶解放热而出现明显升高,随后重新下降至设定值。降温过程开始后,混合罐内温度迅速降低到2.5 ℃并重新开始小幅波动,混合罐内压力也迅速降低并逐渐稳定在2.5 MPa。在170 min时,水合物开始快速生成,表现在曲线上即为:气体消耗量的增加导致釜内压力下降趋势加快,水合物生成放热导致釜内温度下降趋势变缓。当水合物生成过程结束后,釜内温度和压力恢复稳定,此时再次通入天然气至4.5 MPa,随后管道发生堵塞,实验结束。

图3、图4分别为实验过程中各测量点温度压力随时间变化的曲线。从图3和图4可以看出,整个实验中,高压环道和混合罐内温度压力的变化过程和趋势基本一致,说明水合物在整个实验体系中几乎同时生成。

由图4可知,虽然水合物在高压环道内各处同时生成,但其生成量并不相同,反映到曲线中即为各点温度升高幅度不同。其中,t1点生成量最大,t2次之,t3生成量最小。相对于高压环道,混合罐内气液接触面积更大,混合扰动也更为激烈,故釜内水合物生成量应比高压环道更多,但由于釜内换热面积大,由水合物生成带来的热量会被迅速分散,因此,在曲线上并没有表现出像环道测温点那样明显的温升。另外,通气时气体是经混合罐进入整个实验体系的,故只有混合罐温度在通气时出现了急剧的升高,而环道各点温度均未出现较大波动。

2.2 流量压降变化

实验过程中液相流量(Q)和管段压降(DP)随时间变化的曲线如图5所示。根据该曲线可将实验过程分为以下4个阶段:

阶段一,水合物大量生成前,柴油和水在磁力离心泵高速剪切的作用下形成混合均匀的油水乳化液并稳定流动,液相流量和管段压降因此基本维持不变;

阶段二,水合物开始生成,随着管道内水合物颗粒浓度的增加,管道摩阻逐渐增大,管段压降由7 kPa迅速升高至10 kPa,液相流量因此由2 000 kg/h下降至1 000 kg/h;

阶段三,水合物生成过程基本结束,管道内水合物颗粒浓度不再增加,液相流量及管段压降也因此逐渐停止变化并保持稳定。在该阶段,流量较低,流动的剪切作用大大减弱,加之未添加乳化剂[20],管道内原本混合均匀的柴油和水开始发生分离。管道内的液相主体出现分层现象,上层为流动性较好的柴油,下层则为含有大量水合物颗粒、流动性较差的油水混合液。液相主体黏度也会因分层而变得非均一,因此,液相主体的循环流动会导致管段压降产生周期性小幅波动,如图5中压降曲线所示。

阶段四,阶段三结束时,管输介质的流动情况仍较为稳定,此时管道内水合物的生成情况尚无法满足管道堵塞的条件。故再次通气至4.5 MPa以使水合物继续生成,实验进入阶段四。由图5可知,再次通气后,水合物开始快速生成,由于液相主体的分层,该阶段水合物生成的主要场所为下层的油水混合液。在之前的实验过程中,油水混合液层因含有大量水合物颗粒而流动性较差,加之阶段四水合物进一步生成导致的颗粒浓度增加,该层黏度急剧升高,几乎失去流动性。此时,液相主体中只有上层分离出的柴油相具有一定流动性,整个液相主体的流动性由此大大降低,表现在曲线上即为液相流量突降,管段压降骤升,两者变化幅度要远大于水合物初次生成时的情况。随后,当流量下降至较低水平时,管段压降便停止升高,开始随流量的下降而下降,直至液相流量下降为零,管道堵塞。

2.3 水合物形态变化

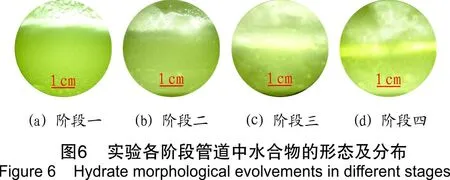

水合物在管道中形成后,其分布位置和形态发展变化情况与管输介质流动特性及管道水合物堵塞机理密切相关,是本实验研究的一大重点。图6为实验过程中从高压环道可视窗处拍摄到的水合物分布及形态发展情况。

由前分析可知,阶段一中管道内基本无水合物生成,液相中的柴油和水在泵的高速剪切及循环流动的作用下混合均匀。此时,除有少数未能乳化的柴油液滴粘附在视窗下部壁面外,液相部分整体均匀透明,透光性和流动性均较好,如图6(a)所示。

进入阶段二后,管道中水合物开始大量生成,由图6(b)所示,在高含水率工况下,水合物主要在管道上部气相空间壁面和液相主体中生成。气相空间中传热及传质过程的阻力较小[21],故当温度压力条件满足时,水合物便会在飞溅到壁面上的水滴表面迅速成核并沿壁面从下向上快速生长。液相主体中水合物则以分散到柴油相中的水滴为单位生成,所形成的水合物颗粒在液相中均匀分布,故液相仍具有较好的流动性。但由于大量水合物颗粒的存在,此时的液相主体透光性已出现明显下降。

阶段三,水合物生成过程基本结束,如图6(c)所示,气相空间壁面已被水合物层覆盖,液相主体中水合物颗粒浓度也显著升高。此时的管输介质黏度增大、摩阻增加,液相流量下降到较低水平,原本在大流量下混合均匀的柴油和水开始因流量的降低而出现分层:上层为流动性和透光性均较好的柴油,下层主体则为含有大量水合物颗粒的高黏油水混合液。该阶段,液相主体的流动性主要取决于上层柴油相的流动。图7为水合物生成后管道内液相主体的分层过程,由该图可以明显观察到上层柴油相的增厚过程。

图6(d)为阶段四管道发生堵塞后的照片。由图6(d)可知,该阶段水合物再次生成后,气相空间壁面附着的水合物层较图6(c)变得更为致密,液相主体的分层现象也更加明显,具体表现为上层柴油相的厚度得到显著增加。值得注意的是,整个实验过程中管道内并未观察到明显的颗粒聚集现象和水合物沉积层的形成。

3 管道堵塞机理分析

3.1 水合物质量浓度计算

管道中水合物的浓度和分布是影响管道水合物堵塞机理的重要因素。以下首先计算实验中管道内生成水合物的浓度。

由于生成的水合物组织往往会裹挟气体和液体,故由计算得到的实际水合物体积浓度要远小于有效水合物体积浓度[22]。另外,生成水合物的孔穴占有率未知,无法精确计算其密度。因此,本文选用质量分数w来分析管道水合物堵塞机理。计算时假设降温过程开始后所消耗的天然气全部用于生成水合物,且水合物类型为II型[8](水合数约为5.67),具体计算方法见式(1)。

(1)

式中:nG、nHW为水合物形成过程中的耗气量和耗水量,nG可由PR状态方程计算得到,nHW则可根据II型水合物的水合数计算得到;MG、MW为天然气和去离子水的摩尔质量;ρW、VW,ρD、VD分别为实验所用去离子水和柴油的密度及体积。实验中生成的水合物质量为m,具体计算结果如表3所示。

表3 水合物质量浓度计算Table3 CalculationofhydratemassfractionnG/molnHW/molm/gФ/%1.196.75142.691.86

由表3可知,实验过程中所形成的水合物量较小,无法形成导致管道局部堵塞的水合物沉积层。另外,由图6和图7可知,实验中并未出现明显的水合物颗粒聚集和沉积现象。因此,颗粒聚集和水合物沉积层的形成均不是本实验中导致管道堵塞的直接原因。但由水合物聚集和沉积引发的黏度上升和压降升高却是导致管道堵塞的一个重要原因。

3.2 堵塞机理分析

由堵塞过程分析可知,管道中水合物的生成会导致流量降低,进而引发液相主体分层,实验中所形成的水合物颗粒主要分布在下层的油水混合液中。水合物在管道中的这种分布情况使下层油水混合液中水合物浓度和流体黏度异常升高,导致管段压降急剧增大,液相流动性大大降低。当下层油水混合液黏度增大到一定程度时,整个液相主体将完全丧失流动能力,造成管道全线堵塞。综上所述,由水合物生成导致的液相分层和流体黏度的剧增是本高含水率工况下管道堵塞的主要原因,该堵塞机理可简化如图8所示。

值得注意的是,实际生产中的水合物堵塞往往是多种堵塞机理综合作用的结果,因此,上述堵塞机理只是实验过程中的主导堵塞机理。

4 结 论

(1) 当温度压力条件满足时,水合物在整个实验管道内几乎同时开始生成,但由于传热传质条件的不同,管道各处的水合物初始生成量并不完全一致。

(2) 含水率较高时,管道内水合物主要在气相空间壁面和液相主体中生成。水合物的生成会导致管内流量下降,压降升高。

(3) 随着管道中水合物生成量的增加,管输介质黏度不断升高,流量不断降低。在未添加乳化剂的情况下,液相主体就会产生分层,上层为柴油相,下层为富含水合物颗粒的油水混合液。

(4) 当管道中水合物质量浓度较低时,水合物的颗粒聚集和沉积现象并不明显,此时,由水合物生成导致的液相分层和流体黏度的剧增是本高含水率工况下管道堵塞的主要原因。

[1] SLOAN E D, CAROLYN A K. Clathrate hydrates of natural gases[M]. 3rd ed. New York: CRC Press, 2007.

[2] 陈光进, 孙长宇, 马庆兰. 气体水合物科学与技术[M]. 北京: 化学工业出版社, 2008: 223-225.

[3]周厚安, 汪波, 金洪, 等. 川渝气田天然气水合物防治技术研究与应用进展[J]. 石油与天然气化工, 2012, 41(3): 300-303.

[4] HAMMERSCHMIDT E G. Formation of gas hydrates in natural gas transmission lines[J]. Ind Eng Chem, 1934, 26(8): 851-855.

[5] SLOAN E D, KOH C, SUM A K. Natural gas hydrates in flow assurance[M]. New York: Elsevier Science Ltd, 2010: 1-36.

[6] LEDERHOS J P, LONG J P, SUM A, et al. Effective kinetic inhibitors for natural gas hydrates[J]. Chemical Engineering Science, 1996, 51(8): 1221-1229.

[7] SLOAN E D. Fundamental principles and applications of natural gas hydrates[J]. Nature, 2003, 426(6964): 353-363.

[8] GRASSO G A, LAFOND P G, AMAN A M, et al. Hydrate formation flowloop experiments[C]//Proceedings of the 8th International Conference on Gas Hydrates (ICGH8-2014), Beijing, China, 28 July-1 August, 2014: T5-56.

[9] JOSHI S V, GRASSO G A, LAFOND P G, et al. Experimental flowloop investigations of gas hydrate formation in high water cut systems[J]. Chemical Engineering Science, 2013, 97: 198-209.

[10] 王蕾, 王树立, 李建敏, 等. 流动体系水合物生成及其流动特性试验研究[J]. 石油机械, 2015, 43(7): 111-115.

[11] WANG W C, FAN S S, LIANG D Q, et al. Experimental study on flow characteristics of tetrahydrofuran hydrate slurry in pipelines[J]. Journal of Natural Gas Chemistry, 2010, 19(3): 318-322.

[12] WANG W C, FAN S S, LIANG D Q, et al. Experimental study on flow characters of CH3CCl2F hydrate slurry[J]. International Journal of Refrigeration, 2008, 31(3): 371-378.

[13] YAN K L, SUN C Y, CHEN J, et al. Flow characteristics and rheological properties of natural gas hydrate slurry in the presence of anti-agglomerant in a flow loop apparatus[J]. Chemical Engineering Science, 2014, 106: 99-108.

[14] CHEN J, YAN K L, CHEN G J, et al. Insights into the formation mechanism of hydrate plugging in pipelines[J]. Chemical Engineering Science, 2015, 122: 284-290.

[15] ENGLEZOS P, KALOGERAKIS N, DHOLABHAI P D, et al. Kinetics of formation of methane and ethane gas hydrates[J]. Chemical Engineering Science, 1987, 42(11): 2647-2658.

[16] MORRISSY S A, LIM V W, MAY E F, et al. Micromechanical cohesive force measurements between precipitated asphaltene solids and cyclopentane hydrates[J]. Energy & Fuels, 2015, 29(10): 6277-6285.

[17] POINDEXTER M K, ZAKI N N, KILPARTRICK P K, et al. Factors contributing to petroleum foaming- Part 1: crude oil systems[J]. Energy & Fuels, 2002, 16(3): 700-710.

[18] MAKOGON Y F, MAKOGON Y F. Hydrates of Hydrocarbons[M]. Tulsa: Penn Well, 1997: 1-23.

[19] BALLARD L, SLOAN E D. The next generation of hydrate prediction IV: A comparison of available hydrate prediction programs[J]. Fluid Phase Equilibria, 2004, 216(2): 257-270.

[20] HUO Z, FREER E, LAMAR M, et al. Hydrate plug prevention by anti-agglomeration[J]. Chemical Engineering Science, 2001, 56(17): 4979-4991.

[21] TAYLOR C J, MILLER K T, KOH C A, et al. Macroscopic investigation of hydrate film growth at the hydrocarbon/water interface[J]. Chemical Engineering Science, 2007, 62(23): 6524-6533.

[22] SUN M W, FIROOZABADI A, CHEN G J, et al. Hydrate size measurements in anti-agglomeration at high watercut by new chemical formulation[J]. Energy & Fuels, 2015, 29(5): 2901-2905.

Research of natural gas hydrate formation and plugging in mixed transmission pipelines of oil and gas

Song Guangchun1, Li Yuxing1, Wang Wuchang1, Jiang Kai1, Zhao Pengfei2

1.ShandongKeyLaboratoryofOil-GasStorageandTransportationSafety,ChinaUniversityofPetroleum,Qingdao,Shandong,China; 2.SINOPECStarPetroleumCo.,Ltd.,Beijing,China

In order to investigate the hydrates formation and plugging in mixed transmission pipelines of oil and gas, a high pressure test loop is designed specially where natural gas hydrates are formed in diesel oil + water system with a water cut of 70% and an initial liquid flow rate of 2 000 kg/h. The experimental results show that hydrates form simultaneously in the whole pipeline, but the initial formation quantities are different. Tube wall and liquid bulk phase are the two places where hydrates mainly form at the experimental water cut. Without emulsifier, the oil/water emulsion separates at low flow rates. Hydrate particles distribute mainly in the lower liquid phase, which results in an incredible increase in the viscosity and pressure drop. Liquid stratification and the sharp increase in viscosity are the governing reason of plugging.

natural gas hydrate, formation, plugging, viscosity, pressure drop, stratification

国家自然科学基金“水合物颗粒聚集动力学及流动安全研究”(51006120);高等学校博士学科点专项科研基金“天然气水合物生长动力学及快速形成机理研究”(20110133110004)。

宋光春(1992-),山东泰安人,中国石油大学(华东)在读博士生,主要从事深水流动安全保障研究。

E-mail:UpcNGH_sgc@163.com

TE83

A

10.3969/j.issn.1007-3426.2017.02.008

2016-09-20;编辑:康 莉