材料在酸性气田服役中失效的分析评价技术

田 源 吴贵阳 曹 军,2 刘志德, 霍绍全 闫 静 谷 坛,2.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油集团公司高含硫气藏开采先导试验基地

材料在酸性气田服役中失效的分析评价技术

田 源1吴贵阳1曹 军1,2刘志德1,2,3霍绍全2,3闫 静2,3谷 坛1,2

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油集团公司高含硫气藏开采先导试验基地

酸性气田由于工况复杂、腐蚀环境差异较大,服役的管线和设备材料易发生不同形式的失效,例如地面管线破裂、井下油管穿孔、井口阀门内漏等,这就迫切需要分析管线和设备的失效原因,并提出有针对性的应对措施,为下一步腐蚀控制措施的制定提供技术支撑。建立了酸性气田用材料失效评价方法,对不同典型管线和设备的失效案例进行分析,最终形成酸性气田管线和设备失效评价技术。

酸性气田 材料失效评价技术 井下油管 井口阀门 地面管线

酸性气田复杂的工况及苛刻的腐蚀环境,导致服役的材料会发生失效。目前,国内各气田均有不同程度的井下油管穿孔、井口阀门内漏、地面管线破裂的情况出现。这就需要对发生失效的部位进行分析,找出原因并针对性地提出应对措施,从而开发出新的技术以满足需求,即材料在酸性环境下的失效分析技术。

在研究过程中发现[1],由于体系的复杂性及原因的多样性,往往需要涉及材料学、流体力学、腐蚀、化学等方面的测试,且会出现不同测试结果互相矛盾的情况。因此,只有采用正确的分析程序、合理的分析方法、科学的分析技术才能找到引发失效的真正原因。

本文收集了酸性气田用材料相关标准及评价方法、建立了失效分析评价程序、利用先进的检测技术,最终形成了酸性气田用材料失效分析评价技术,可以开展井下油管、阀门、地面管线等不同部位材料的失效分析工作。

文中主要介绍了几个典型失效分析案例,每个案例都采用了失效分析评价技术。

1 失效分析评价程序的建立

通过资料调研、总结,对不同气矿、不同腐蚀环境下设备和管线的失效原因进行分析,并对分析过程和结果经过反复验证、优化,最终建立了如图1的失效分析评价程序。

2 典型案例分析

2.1 井下油管腐蚀失效分析

(1) 概况。某井于1991年3月投产,2014年4月底发现909.98~1 915.10 m井段油管腐蚀较为严重,出现穿孔,2 301.36 m以下油管卡死在井筒内无法取出,卡点附近有黑色胶状黏附物,多数在油管内壁,外壁也有少量的黏附物。

该井H2S质量浓度9.504 g/m3,CO2质量浓度11.970 g/m3,油管钢级AC80,原始配产(20~30)×104m3/d,井下无封隔器。日均产气12.2×104m3,日产凝析水0.57 m3。井口温度35 ℃,井底温度70 ℃。

该井一直加注缓蚀剂,2010年以前每月加注一次,每次加注20 kg;2010年以后每月加注一次,每次加注10 kg,加注时间为20~30 min。

(2) 实验方法。在油管上切割样品,测试硬度、力学性能。金相、SEM观察分析腐蚀形貌,采用XRD分析腐蚀产物[2-3]。

(3) 材料性能测试、腐蚀区域微观分析、腐蚀产物相分析。测试了油管的硬度、抗拉强度、屈服强度和断后伸长率,符合GB/T 19830-2011《石油天然气工业 油气井套管或油管用钢管》规定。测试了油管泄漏处附近腐蚀坑底横截面及腐蚀坑形貌,坑底覆盖较厚的腐蚀产物层,腐蚀产物层结构疏松。腐蚀产物膜表面有大的空洞及裂纹,在样品横截面进行EDS分析。腐蚀产物主要为Fe和S的化合物。

在样品泄露点周围刮取腐蚀产物,进行XRD分析,腐蚀产物主要是Fe3S4、FeS和少量CaCO3。

(4) 缓蚀剂应用分析。设定缓蚀剂在套管内壁与油管外壁成膜预期厚度值h为0.076×10-3m,缓蚀剂密度ρ为0.83×1000 kg/m3,根据理论分析计算公式,一次所需缓蚀剂加注用量理论值M为:

M=ρ×V

=ρ×S×h

=0.83×1 000×2 803×0.076×10-3

=176.8 kg

(1)

式中:ρ为缓蚀剂密度,kg/m3;V为加入缓蚀剂体积,m3;S为套管内壁表面积与油管外壁表面积之和,m2;h为套管内壁和油管外壁成膜厚度,m。

对现场实际生产相关数据进行调研,发现目前该井采用间歇加注的缓蚀剂加注工艺,每月加注一次缓蚀剂,每次加注量为10 kg,与理论计算推荐加注量176.8 kg差距很大。因此,现有缓蚀剂加注方式及加注量不能在套管内壁和油管内外壁形成完整的膜。如果有的部位成膜不完整或未成膜,就可能导致缓蚀剂成膜不完整或未成膜的部位腐蚀加重。

(5) 综合分析。失效原因:现场AC80油管腐蚀是由于H2S/CO2环境下的电化学腐蚀引起的,是从外壁向内壁发展并最终穿孔的。油管外壁腐蚀后产生大量疏松的腐蚀产物,其主要成分是硫化铁,容易掉到井底,在气流的推动下,容易进入油管与井下流体内的其他物质混在一起沉积下来,形成污物。

结论与建议:目前现场每月加注一次缓蚀剂,加量为10 kg,未能达到应有的保护效果,建议优化设计缓蚀剂加注方案。

2.2 井口阀门失效分析

(1) 概况。某井井口阀门使用14个月后发生了内漏,阀体、阀板、阀座主体材料为12Cr13,阀板正面为超音速喷涂碳化钨,阀座正面为堆焊625合金。H2S体积分数0.63%,CO2体积分数2.29%,井口温度89 ℃左右,水中Cl-质量浓度48 832 mg/L。

(2) 阀板腐蚀情况。该阀门使用14个月后,阀板正面碳化钨涂层有三处脱落,最大的有2.4 cm宽(超过阀座密封面宽度,密封面宽度为1 cm);侧面未镀碳化钨,局部腐蚀明显(见图2)。

该阀门的阀板在使用14个月后,最大点蚀深度为0.616 4 mm,折算后的点蚀速率为0.528 mm/a。

(3) 分析方法。在阀门的阀板上切割样品分析局部腐蚀、表面形貌、化学成分以及耐蚀性能等。局部腐蚀用金相显微镜来分析,表面形貌用扫面电镜来分析,材料的化学成分采用直读光谱仪分析,耐蚀性能采用高压釜评价。

(4) 材料性能分析。阀板的成分符合ISO 15156-2《油气开采中含硫化氢环境中使用的材料-第2部分:抗开裂碳钢、低合金钢和铸铁的使用》[4],以及GB20878-2007《不锈钢和耐热钢牌号及化学成分》[5]的要求。

API Spec 6A《井口装置和采油树设备规范》中并未对阀门材料提出具体要求。因此,以下材料性能分析参照ISO 15156《石油和天然气工业——油气井开采中用于含H2S环境材料》标准。根据 ISO 15156表A.18的规定,12Cr13材料只能用于硫化氢分压低于10 kPa的环境,因此12Cr13不适用这口井。

(5) 腐蚀微观形貌分析。在涂层剥落的位置取样,对其截面进行形貌分析,结果见图3。从图3发现,涂层颗粒之间存在缝隙和孔洞,且与基体之间存在裂缝,结合不紧密,即使在涂层未剥落位置,基体也发生了腐蚀。

(6) 综合分析。失效原因:镀层组织结构疏松,腐蚀性介质会透过涂层与基体12Cr13接触,导致基体发生严重腐蚀,从而发生涂层的剥离。

结论与建议:阀板的成分符合ISO 15156-2和GB 20878-2007对材质成分的要求。但按照ISO 15156-2的规定,该材料不适用于该井腐蚀环境。阀板正面超音速喷涂碳化钨涂层,涂层结构疏松,脱落明显。

2.3 地面管线失效分析

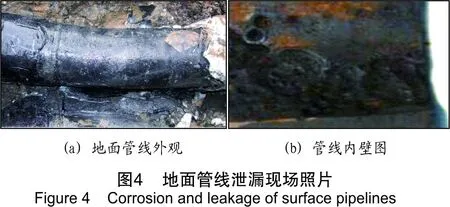

(1) 概况。某井站采气管线发生泄漏(见图4),管线为原料气管线,钢级为L360NCS。发生泄漏的管段为弯管,图5为泄漏管线结构示意图。泄漏点位于弯管中部距上游焊缝约220 mm处六点钟方向。在弯管和下游直管的六点钟方向均存在腐蚀带,腐蚀带由距弯管上游焊缝140 mm处延伸至直管上游焊缝后约250 mm处,由大量腐蚀坑组成,腐蚀坑附近可见泥砂。弯管与直管采用焊接连接,焊接后未磨平、去除焊缝毛刺。

该井采气管线井口温度41 ℃,出站温度29 ℃,出站压力8.53 MPa。产水量为8.49 m3/d,产气量为14.8×104m3/d。CO2体积分数5.17%,H2S体积分数5.10%。原料气采用液气混输,站内未进行水气分离处理。产出水为弱酸性,pH值为6.673,矿化度为42.36 g/L,Ca2+质量浓度为1 861 mg/L,Cl-质量浓度为25 907 mg/L,为CaCl2型。间断加注缓蚀剂。

(2) 实验方法。根据GB 9711.3-2005《石油天然气工业输送钢管交货技术条件第 3部分:C级钢管》[6]技术要求,对管线开展金相检测、化学成分分析、力学性能测试。

采用金相、SEM观察分析腐蚀形貌,采用XRD分析腐蚀产物。

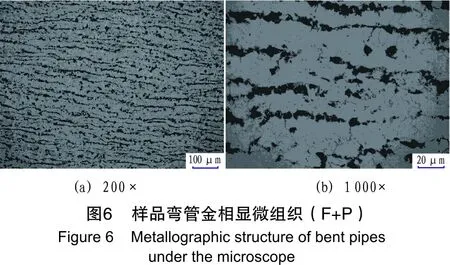

(3) 材料性能评价。对管线金相、外径、壁厚、化学成分、抗拉强度、屈服强度、断后伸长率、冲击性能、硬度进行测量,均符合GB 9711.3-2005的要求。以图6的管线金相组织为例。

由图6可知,材料的基体是由铁素体(F)和珠光体(P)组成。管线材料满足标准要求。

(4) 腐蚀形貌及产物分析

①腐蚀深度测试:随机选取5个腐蚀坑进行测量,最大腐蚀坑直径23.88 mm、深度5.31 mm,最小腐蚀坑直径0.80 mm、深度0.66 mm。

②腐蚀形貌测试:测试了样品泄漏点附近的腐蚀坑形貌及横截面形貌[6],腐蚀坑内覆盖有较厚的疏松腐蚀产物,可观察到鳞片状的结晶。腐蚀产物层结构疏松,其横截面上密布孔洞。在样品横截面选取所示的点进行EDS分析,其腐蚀产物主要元素为C、O、Fe、S,并含有少量的Mn、Si和Al。

③腐蚀产物相分析:对刮取的腐蚀产物进行XRD分析。表1为根据峰值强度估算的腐蚀产物中各物质的摩尔分数。

表1 腐蚀产物主要成分的摩尔分数Table1 Molarcontentsofmaincomponentsofthecorrosionproductsy/%位置Fe的硫化物沉积盐砂石Fe氧化物基体FeSFe1-xSFeS2CaCO3SiO2Ca3Si2O7Al2O3Fe3O4Fe外层15.03--1.2668.659.195.87-坑底20.2626.4310.10-24.79--18.42-

外层腐蚀产物成分为FeS,其中包含大量的砂石,SiO2、Ca3Si2O7和Al2O3等总量占到83.71%,并含有少量的CaCO3沉积盐。坑底腐蚀产物同样为Fe的硫化物——FeS、Fe1-xS和FeS2,总量达到56.79%,坑底含有少量SiO2和Fe3O4。

(5) 综合分析。失效原因:砂石、沉积盐形成的垢以及湿环境下H2S导致采气管线内壁在六点钟方向出现腐蚀/坑蚀现象,腐蚀产生的腐蚀产物以及产出水中大量的Cl-形成了腐蚀坑内部酸化自催化腐蚀反应环境,导致管线腐蚀坑不断加深,最终出现腐蚀穿孔现象。焊缝存在的毛刺,也对垢的堆积起到一定作用。

结论与建议:弯管材料各项性能符合GB 9711.3-2005的要求,造成该样品发生局部腐蚀穿孔的主要原因是湿环境下H2S腐蚀。同时,结垢和Cl-促进了管壁局部腐蚀。针对该井采气管线腐蚀情况,建议适当提高流速,避免管线低洼部位聚集液体引起腐蚀。验收钢管时,应严格把关管线焊缝光滑程度,焊缝处理要求尽量平滑,避免出现焊缝毛刺。

3 结束语

建立了酸性气田材料失效分析评价技术,并针对不同的现场工况开展了材料的失效评价研究,最终找出了导致腐蚀的原因,提出了具有针对性的措施。随着对该分析技术的不断完善和优化,可以解决现场生产中的材料腐蚀失效问题,为酸性气田管道选材、设备采购及现场生产安全平稳运行提供技术支撑。

[1] 高进, 孙金厂. 金属材料应力腐蚀失效分析[J]. 山东轻工业学院学报, 2001, 15(1): 47-50.

[2] 吴贵阳,余华利, 闫静, 等. 井下油管腐蚀失效分析[J]. 石油与天然气化工, 2016, 45(2): 50-54.

[3] 戴海黔, 王裕康, 张维臣, 等. 某气田井下油管腐蚀与防腐现状及分析[J]. 石油与天然气化工, 2003, 32(5): 312-315.

[4] ISO. ISO 15156-2: 2009 Petroleum and natural gas industries-Materials for use in H2S-containing environments in oil and gas production[S]. [S.l.]: ISO, 2009.

[5] 冶金工业信息标准研究院. 不锈钢和耐热钢 牌号及化学成分: GB 20878-2007[S]. 北京: 中国标准出版社, 2007.

[6] 全国钢标准化技术委员会. 石油天然气工业输送钢管交货技术条件第3部分: C级钢管: GB 9711.3-2005[S]. 北京: 中国标准出版社, 2006.

Evaluation techniques of material failure in sour gas field

Tian Yuan1, Wu Guiyang1, Cao Jun1,2, Liu Zhide1,2,3, Huo Shaoquan2,3, Yan Jing2,3, Gu Tan1,2

1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu,Sichuan,China; 2.NationalEnergyR&DCenterofHighSulfurGasExploitation,Chengdu,Sichuan,China;3.HighSulfurGasExploitationPilotTestCenter,CNPC,Chengdu,Sichuan,China

Due to complicated operating conditions and various corrosion environments, different forms of material failure may appear in service gas pipelines and other equipment, such as pipeline rupture, downhole tubing perforation and valve leakage. In order to solve these problems, the reasons of pipeline and equipment material failure were analyzed and the measures were proposed accordingly, which can provide technical support for corrosion control on the scene. This paper focuses on the evaluation methods on material failure in sour gas field, and researches the different typical cases of material failure on pipelines and equipment. In the end, the assessment technique of material failure of gas pipelines and irrelevant equipment is formed.

sour gas field, assessment technique of material failure, downhole tubing, valve, surface gas pipeline

国家科技重大项目“四川盆地大型碳酸盐岩气田开发示范工程”(2016ZX05052)。

田源(1988-),女,重庆人,助理工程师,现就职于中国石油西南油气田公司天然气研究院,从事腐蚀与防护相关研究工作。E-mail:tian_y@petrochina.com.cn

TE98

A

10.3969/j.issn.1007-3426.2017.02.013

2016-09-13;编辑:冯学军