延迟焦化装置焦炭塔安全评估与剩余寿命预测方法

张伯君 业 成 章彬斌 周昌玉 梁 斌 崔 强.南京锅炉压力容器检验研究院 .南京工业大学

延迟焦化装置焦炭塔安全评估与剩余寿命预测方法

张伯君1,2业 成1章彬斌1周昌玉2梁 斌1崔 强1

1.南京锅炉压力容器检验研究院 2.南京工业大学

延迟焦化装置中的焦炭塔长期受到温差和机械载荷的共同作用,在这些交变载荷的作用下,焦炭塔体中部易产生鼓胀变形,裙座角焊缝也容易萌生裂纹。因此,如何评估焦炭塔的安全性,并对其疲劳寿命进行预测一直是工程界和学术界的研究难点。运用有限元技术,针对焦炭塔容易产生失效的两个部位,分别位于塔体中部鼓胀位置和塔体下部裙座焊接接头位置进行风险评估,得到整个周期内焦炭塔出现最大应力的危险时间点,再运用ASME VIII-2中相关技术校核危险部位的安定性,最后运用Manson-Coffin公式和S-N曲线方法分别预测焦炭塔的剩余寿命。方法的建立为炼油装置中类似设备的风险评估和寿命预测工作提供了技术支撑。

有限单元法 延迟焦化 焦炭塔 安全评估 寿命预测

重油加工是当今世界炼油业发展的重要工艺之一,延迟焦化作为一种主要的重油加工技术在炼油工业中占有重要的地位。焦炭塔又称焦化塔或热裂化反应器,它能把价值低的高硫高沥青质渣油转化为价值高的轻组分油,兼具生焦功能,是延迟焦化装置的核心设备之一[1-2]。焦炭塔在正常运行中承受剧烈的温度变化波动,同时还受到塔体自身重力、操作内压、风载荷以及除焦等工序产生的载荷影响,运行条件恶劣[3-4]。因此,对遭受复杂载荷的焦炭塔进行受力分析,研究设备运行周期内的危险时间点和位置,对于提高企业的安全生产能力,把握设备的风险水平尤为重要。

焦炭塔在正常操作过程中易发生失效的部位有3处:①塔体上部的高温硫腐蚀;②塔体中部由于材料高温蠕变及温差应力引起的不均匀鼓胀变形;③塔底裙座角焊缝处开裂,其中后两者是研究焦点。截至目前,已有众多学者对焦炭塔在长时间循环载荷作用下的安全性开展了研究。王正等[5-6]将焦炭塔的操作过程细分为预热、进油生焦、蒸汽冷却和水冷却4个阶段,依次计算设备的温度场和结构场。但是有限元模型建立时,使用的材料参数选取了未服役的新材料,导致计算结果应力值偏大,预热结束时塔体已经发生了屈服,结果值得商榷。李国成等[7-8]和Chen[9]也通过有限元分析,采用瞬态热-结构耦合技术,研究了焦炭塔在单个循环周期内的温度场和结构场应力应变分布,并校核了设备的安定性。但是,由于有限元计算安定性分析仍然采用了线弹性力学模型判据,名义应力不超过两倍屈服强度,安全余量留的较大,也无法分析经过多个循环周期后焦炭塔的应力应变水平。刘仁怀等[10-11]通过现场数据整理分析,探讨了服役多年后焦炭塔的塔体鼓胀和裙座开裂变形机理。虽然提出对于服役了多年的焦炭塔设备材料,不可避免地会产生材料裂化,但是并没有结合计算结果给出一套可行的设备剩余寿命评估方法。Wang[12]研究了初始生焦阶段,温度梯度对材料和生焦效率的影响,并给出了最优生焦的流量和温度等工艺参数。但是对于温度梯度最大的水冷阶段,其分析得到的结果并不充分。

截至目前,我国许多焦炭塔的服役周期都已经超过了20年,这些超期服役的设备经过多年的运行,不可避免地会出现材料裂化,导致设备运行的风险性显著增加[13]。目前还没有建立起一套完整合理的评价体系对这些在役设备的风险进行评估。

因此,本研究通过有限元技术,建立一套合理的焦炭塔安全评估与剩余寿命预测方法,针对焦炭塔容易产生失效的两个部位(分别位于塔体中部鼓胀位置和塔体下部裙座位置)进行风险评估,运用ASME VIII-2《压力容器建造另一规则》中的技术,校核该部位的安定性,最后运用Manson-Coffin公式和JB 4732-1995《钢制压力容器分析设计标准》中S-N曲线方法分别预测焦炭塔的剩余寿命,并对两种方法进行了对比。

1 有限元模型

1.1 几何尺寸与网格模型

本次有限元分析时选取某企业焦炭塔的几何尺寸如图1所示。焦炭塔上段筒体壁厚28 mm,下段筒体壁厚32 mm。考虑到筒体鼓胀变形主要出现在中下段筒节处,所以筒体的环焊缝数量仅考虑下段(t=32 mm) 长13 500 mm筒节上的8道环焊缝。此外,由于焦炭塔与裙座连接处的角焊缝易出现裂纹,分析过程中也应当予以重点考虑。有限元的分析模型如图2所示,考虑到焦炭塔的对称特性,采用沿轴向1/8进行建模。有限元模型共计节点44 493个,单元20 372个。有限元计算中热结构耦合采用序贯耦合方式进行,即先计算温度场,再将温度模型转为结构模型,将压力边界与温度场结果同时加载,计算得到焦炭塔各位置处的应力应变分布。焦炭塔网格采用8节点一阶单元Solid70/Solid185进行划分,并对焊缝处的网格进行加密。

本次有限元模拟将针对一个完整周期内焦炭塔的应力应变水平变化进行分析。焦炭塔一个工作周期包括:蒸汽预热、油气预热、进油生焦、小吹气、大吹气、小给水、大给水、放水、除焦等以上几个工序。按照其工作过程可简单概括为4个工况:预热阶段、进油生焦阶段、蒸汽冷却阶段和水冷阶段。

1.2 边界条件加载

温度场计算时分析采用第三类热边界条件计算焦炭塔的塔体温度分布,即给定焦炭塔顶部和底部温度边界,以及壁面对流换热系数。其中,焦炭塔顶部和底部在一个循环周期内的温度变化曲线参考实际生产过程中某企业焦炭塔进出口温度实际值,简化后如图3所示。本次模拟的焦炭塔生产周期为36 h,其中6 h为放空时间。

结构应力场分析时,预热阶段耦合场模拟采用无焦炭的有限元模型;进油生焦、蒸汽冷却及水冷阶段均采用含焦炭的有限元模型。整个分析过程对焦炭塔施加重力载荷、随时间变化的温度体载荷,以及塔体内边界施加设计压力0.3 MPa;此外,在模型的对称面上施加对称约束;裙座底部施加高度方向位移约束。需注意的是,在水冷阶段应当附加液位高度产生的液柱静压力。

1.3 材料物性参数

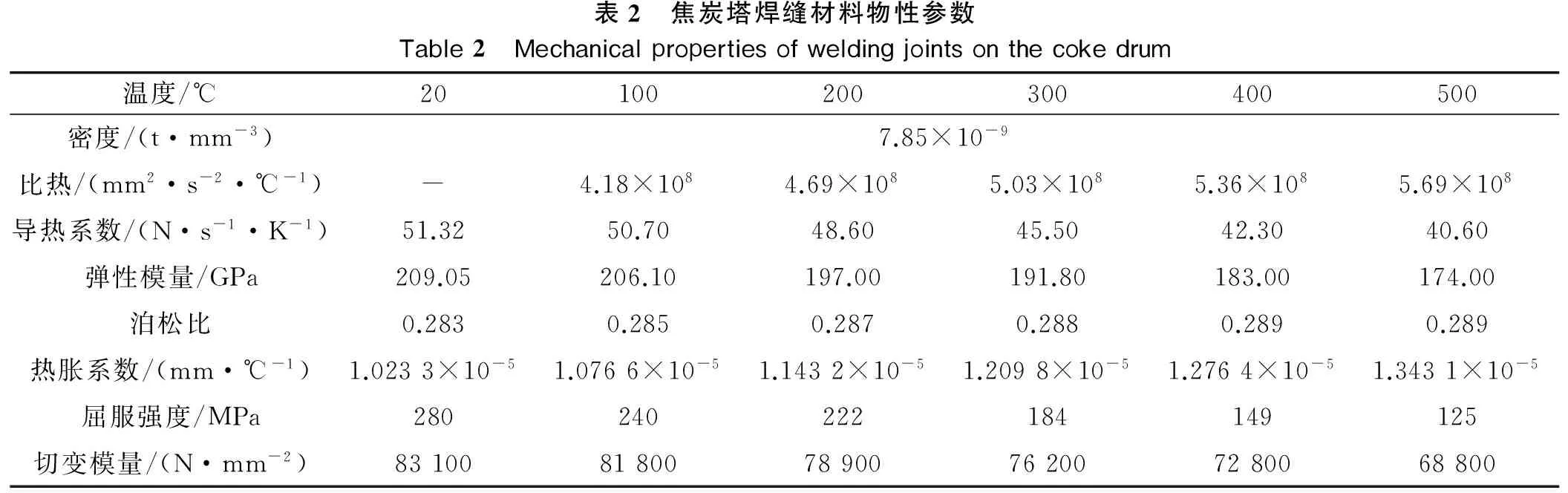

根据现场试样切割后的金相分析和拉伸试验结果表明,某服役20年后的焦炭塔母材出现珠光体球化现象,力学强度性能比原出厂时新材料有所下降,但仍高于GB 150-2011《压力容器》的下限值[14],考虑到今后继续服役时材料性能可能继续下降,出于安全考虑,本次取GB 150-2011中的下限值进行有限元分析。分析过程中考虑到的材料包括:塔体和裙座材料Q245R,焊缝材料和焦炭。各材料随温度变化的物性参数见表1~表3。

表1 焦炭塔塔体和裙座材料Q245R物性参数Table1 Mechanicalpropertiesofcokedrumbodyandskirts温度/℃20100200300400500密度/(t·mm-3)7.87×10-9比热/(mm2·s-2·℃-1)4.6939×1084.6761×1084.7438×1084.9115×1085.1968×1085.5469×108导热系数/(N·s-1·K-1)51.35949.85547.61544.97541.93530.955弹性模量/GPa193.26193.63190.02181.89169.24152.07泊松比0.2830.2850.2870.2880.2890.289热胀系数/(mm·℃-1)1.1015×10-51.1557×10-51.2235×10-51.2912×10-51.3589×10-51.4266×10-5屈服强度/MPa235210186153129115切变模量/(N·mm-2)814008000076500745007110067300

表2 焦炭塔焊缝材料物性参数Table2 Mechanicalpropertiesofweldingjointsonthecokedrum温度/℃20100200300400500密度/(t·mm-3)7.85×10-9比热/(mm2·s-2·℃-1)-4.18×1084.69×1085.03×1085.36×1085.69×108导热系数/(N·s-1·K-1)51.3250.7048.6045.5042.3040.60弹性模量/GPa209.05206.10197.00191.80183.00174.00泊松比0.2830.2850.2870.2880.2890.289热胀系数/(mm·℃-1)1.0233×10-51.0766×10-51.1432×10-51.2098×10-51.2764×10-51.3431×10-5屈服强度/MPa280240222184149125切变模量/(N·mm-2)831008180078900762007280068800

表3 焦炭材料物性参数Table3 Mechanicalpropertiesofcokes温度/℃20100200300400500密度/(t·mm-3)8×10-10比热/(mm2·s-2·℃-1)6.5657×1088.5731×1081.1082×1091.5665×1091.6101×1091.861×109导热系数/(N·s-1·K-1)0.758670.873081.016101.159101.302201.44520弹性模量/MPa580.44泊松比0.198热胀系数/(mm·℃-1)3.0×10-6

2 分析与讨论

2.1 应力场分析结果

经过有限元分析可知,整个操作周期内,焦炭塔主要存在两处危险位置和时间点:

(1) 水冷阶段,由于水的对流换热作用,塔体壁面存在较大的温度梯度,材料沿高度方向产生了较大的热应力。由图4可看出,当水位液面到达该位置时(第4~第5节环焊缝),筒体应力为234 MPa,超过材料屈服强度,产生塑性变形,最大塑性应变为0.915 43-4。由于筒体母材屈服强度比焊缝低,因此母材塑性变形大于焊缝,最终变形成“糖葫芦”状。

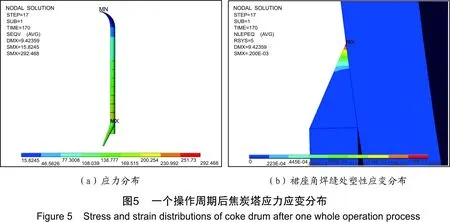

(2) 水冷阶段结束时,即一个操作周期完成后,由于水的重力、内部压力,以及之前由于温度梯度产生的温差共同作用,裙座角焊缝位置产生了较大的应力。由图5可以看出,角焊缝处的应力达到292 MPa,最大塑形应变为0.2-3。

2.2 安定性分析

在焦炭塔运行的多个周期内,塔体的鼓胀位置和裙座角焊缝处均容易受到循环载荷作用而引发失效。而在进行焦炭塔的疲劳寿命预测之前,应当对这两个部位进行安定性分析,仅当安定性校核通过,焦炭塔的疲劳寿命才能够进行预测。否则,该两处会产生热棘轮效应,随着循环次数的增加,焦炭塔的塑性应变无限制增长,最终发生塑性失效。

2.2.1 筒体鼓胀处筒体安定性分析

图4给出了单个周期内筒体最大鼓胀位置的应力应变分布。根据ASME VIII-2的相关规定,进行安定性校核时,考虑的工况应至少考虑3个循环周期,本次共考虑6个循环周期后的应变状态。表4为每个周期结束后该部位的等效塑性应变。由表4可以看出,随着操作周期数量的增长,等效塑性应变的增长在经过约5个周期以后趋近于零,表明筒体鼓胀位置在不考虑材料发生损伤的条件下是安定的。但是,由于焦炭塔实际操作过程十分复杂,长时间受高温交变载荷的作用后,材料性能不可避免地会产生劣化,导致塑性应变不断累积,最终引起了塔体出现“葫芦”状的鼓胀变形。

表4 最大鼓胀处每个周期后的等效塑性应变Table4 Equivalentplasticstrainoncokedrumbodylocatedinthemaximumgourd-shapeddeformationsaftereachcycle循环周期本次循环后等效塑性应变与前一次塑性应变差值10.91543×10-4-21.05476×10-41.3933×10-531.13818×10-48.3420×10-641.16286×10-42.4678×10-651.16286×10-40

2.2.2 塔体裙座焊缝安定性分析

图5给出了单个周期内裙座角焊缝位置的应力应变分布。为了进行安定性分析,继续计算6个周期,每个周期结束后的等效塑性应变见表5和图6。

表5 裙座角焊缝每个周期后的等效塑性应变Table5 Equivalentplasticstrainofskirt-connectedweldingjointsaftereachcycle循环周期本次循环后等效塑性应变与前一次塑性应变差值10.20003×10-3-20.21567×10-30.01564×10-330.23040×10-30.01473×10-340.24087×10-30.01047×10-350.24807×10-30.00720×10-360.25307×10-30.00500×10-3

由图6可以看出,随着操作周期数量的增长,等效塑性应变的增长在经过若干个周期以后,将趋近于零,表明该角焊缝在不考虑材料损伤和正常操作工况下是安定的。但是,由于焦炭塔实际操作过程十分复杂,焊缝表面并不如计算时那么平整,且长时间受到高温交变载荷的作用后,材料性能不可避免地会产生劣化,最终导致了该部位的塑性应变产生累积,进而出现裙座焊缝开裂。

2.3 剩余寿命预测

现阶段承压类特种设备和受压元件的疲劳分析方法有很多,其中最主要的方法有两个:①运用低周疲劳Manson-Coffin公式评估焦炭塔的疲劳寿命,该方法主要利用试验手段,获得拟合得到材料Δεt-N(应变幅-循环次数)曲线,计算该设备在循环工况下的剩余疲劳寿命;②基于S-N(应力幅-循环次数)曲线和线性疲劳累积损伤准则来判断焦炭塔的疲劳寿命。该方法主要利用设计手册上的通用材料S-N曲线获得该设备在循环工况下的总疲劳寿命,具体可参照JB/T 4732-1995(2005确认版)进行[15]。本研究将依次运用以上两种方法,计算焦炭塔的剩余疲劳寿命。

根据试验数据,某焦炭塔材料的低周疲劳曲线可按照Manson-Coffin公式进行拟合,如式(1):

(1)

焊接接头的低周疲劳曲线可按照式(2)拟合:

(2)

式中:Δεt为恒定应变幅,无单位;Nf为循环次数,次。

Salt=(Smax-Smin)/2=Sint/2

(3)

(4)

式中:Sint为最危险位置的应力第三强度,MPa;E和Et分别为设计温度下的杨氏弹性模量,MPa。

2.3.1 筒体鼓胀位置

2.3.1.1 运用低周疲劳Manson-Coffin公式评估焦炭塔的疲劳寿命

由2.1.1节分析可知,5次循环以后,筒体鼓胀位置处的塑性应变不再增长,数值为1.162 86-4,总应变为0.942-3。恒定应变幅Δεt取2倍的总应变,即Δεt为1.884-3。根据式(1)计算得到,焦炭塔鼓胀位置的疲劳寿命为10 676次。按照每年365天,一天24 h,48 h一个周期,每年可运行182.5次,疲劳寿命约为58.5年;按照36 h一个周期,疲劳寿命约为43.8年。

2.3.1.2 基于S-N曲线线性疲劳累积损伤准则来判断焦炭塔的疲劳寿命

2.3.2 塔体裙座位置

2.3.2.1 运用低周疲劳Manson-Coffin公式评估焦炭塔的疲劳寿命

由2.1.1节可知,6次循环以后,焦炭塔角焊缝位置处的塑性应变为0.253 07-3,此后的应变增长小于5-6,可以忽略不计,后续工况可看作疲劳阶段。此时的总应变为1.471-3。恒定应变幅Δεt取2倍的总应变,即Δεt为2.942-3。根据式(2)计算得到,焦炭塔角焊缝位置的疲劳寿命为2 382次。按照每年365天,一天24 h,48 h一个周期,每年可运行182.5次,则角焊缝的剩余疲劳寿命约为13年;按照目前的36 h一个周期计算,疲劳剩余寿命约为9.8年。

2.3.2.2 基于S-N曲线线性疲劳累积损伤准则来判断焦炭塔的疲劳寿命

3 结 论

本研究运用有限元技术,建立了一套焦炭塔安全评估与剩余寿命预测方法,针对焦炭塔容易产生失效的两个部位,即分别位于塔体中部的鼓胀位置和塔体下部的裙座位置进行风险分析,评估该部位的安定性,并给出焦炭塔剩余寿命的预测方法。

(1) 单个周期内,焦炭塔筒体最大应力出现在水冷阶段,位于冷却水液面高度附近温度梯度最大处;焦炭塔角焊缝最大应力出现时刻为水冷结束时刻,此时塔体充满介质,角焊缝处产生最大塑性变形;有限元计算对比可知,裙座角焊缝产生的塑性变形略大于塔体鼓胀位置。

(2) 水冷阶段,由于水的对流换热作用,塔体壁面存在较大的温度梯度,产生了较大的热应力,当应力超过材料屈服强度时,产生了较大的塑性变形,由于筒体母材屈服强度比焊缝低,因此母材塑性变形大于焊缝,最终变形成“糖葫芦”状。经过多次循环,该热应力引起的塑性变形可能导致塔体产生“葫芦状”鼓胀。

(3) 在疲劳寿命预测之前,应当对焦炭塔危险部位即裙座角焊缝和塔体鼓胀位置进行安定性分析,当满足安定性要求时方可以进行剩余寿命预测的计算。相比S-N曲线分析得到的设计计算结果,Manson-Coffin公式由于采取实际材料进行曲线拟合,因此评估结果偏小,更加符合设备使用状态。

[1] 瞿国华. 延迟焦化工艺与工程[M]. 北京: 中国石化出版社, 2008.

[2] 王兰娟, 张文钟, 肖家治. 焦炭塔中间孔道模型放热模式考察[J]. 石油炼制与化工, 2013, 44(9): 38-41.

[3] 顾一天, 龙秀兰, 贾桂茹. 大型焦炭塔的设计[J]. 石油化工设备技术, 2001, 22(1): 4-7.

[4] 郭小安, 张德龙, 龚文武, 等. 延迟焦化装置焦炭塔挥发线结焦原因及预防措施[J]. 石油与天然气化工, 2011, 40(5): 451-455.

[5] 郑静, 王正. 焦炭塔工作过程仿真及寿命评估[D]. 大连: 大连理工大学, 2011.

[6] 王正, 郑静, 茅庆飞, 等. 焦炭塔工作过程温度场仿真分析[J]. 压力容器, 2011, 28(4): 28-34.

[7] 李国成, 王为良, 李荣生. 焦炭塔瞬态温度场及热应力分析[J]. 压力容器, 2010, 27(9): 21-25.

[8] 吴娜. 焦炭塔循环载荷下的疲劳分析[D]. 济南: 中国石油大学(华东), 2009.

[9] CHEN J, XIA Z. Fatigue behaviour of coke drum materials under thermal-mechanical cyclic loading[J]. Theoretical and Applied Mechanics Letters, 2014, 4(4): 1-4.

[10] 刘人怀, 宁志华. 焦炭塔鼓胀与开裂变形机理及疲劳断裂寿命预测的研究进展[J]. 压力容器, 2007, 24(2): 1-8.

[11] NING Z, LIU R. Analysis of transient temperature field in coke drums[J]. Applied Mathematics and Mechanics, 2010, 31(3): 291-304.

[12] WANG W, WATKINSON A P. Deposition from a sour heavy oil under incipient coking conditions: effect of surface materials and temperature[J]. Heat Transfer Engineering, 2015, 36(7-8): 623-631.

[13] 中华人民共和国国家质量监督检验检疫总局. 压力容器定期检验规则: TSG R7001-2013[S]. 北京: 新华出版社, 2013.

[14] 中华人民共和国国家质量监督检验检疫总局. 压力容器 第2部分: 材料: GB 150.2-2011[S]. 北京: 中国标准出版社, 2012.

[15] 全国压力容器标准化技术委员会. 钢制压力容器分析设计标准: JB/T 4732-1995(2005确认版)[S]. 北京: 中国标准出版社, 2005.

Safety evaluation and residual lifetime prediction of coke drums in delayed coking plant

Zhang Bojun1,2, Ye Cheng1, Zhang Binbin1, Zhou Changyu2, Liang Bin1, Cui Qiang1

1.NanjingBoiler&PressureVesselInspectionInstitute,Nanjing,Jiangsu,China2.NanjingTechUniversity,Nanjing,Jiangsu,China

Coke drums in delayed coking plant are usually subjected to long-term combined loads caused by high temperature gradient and mechanical forces during the normal operating period. Under these long-term alternating loads, the coke drums may generate increasing gourd-shaped deformations locating in the middle height of tower, and cause crack initiation near the welding joint connecting the skirt and coke drum body. Therefore, how to predict the safety performance and residual lifetime of coke drum is always a difficult issue in academic and engineering fields. In this paper, a comprehensive evaluation method including risk assessment, stability analysis, and residual lifetime prediction of coke drum body is finally established using finite element method, and the critical positions are located in the mid height of the tower and the welding joint near the skirt. Particularly, the lifetime of coke drum is calculated by the methods of Manson-Coffin andS-Ncurves, respectively. This paper can provide fundamental supports for the risk assessment and life prediction of similar equipment in the oil refining unit.

finite element method, delayed coking, coke drum, safety evaluation, lifetime prediction

国家自然科学基金“工业纯钛室温蠕变及其含裂纹承压结构完整性评定”(51475223);国家质检总局科技项目“热处理工艺对锆-钛-碳钢三层复合板力学性能及耐腐蚀性能的影响”(2015QK265);南京市质监局科技项目“延迟焦化装置焦炭塔风险评估和剩余寿命预测方法研究”(kj2015011)。

张伯君(1983-),男,工程师,博士,2013年毕业于浙江大学化工过程机械专业,现主要从事承压类特种设备设计制造与检验工作,发表论文10余篇,其中SCI收录5篇。 E-mail:zhangbojun1983@163.com

TE687

A

10.3969/j.issn.1007-3426.2017.02.021

2016-09-26;编辑:钟国利