基于流固耦合方法的某缸盖热机疲劳分析及设计改进

石勇 曾小春 骆旭薇 魏涛 李斌 林宇星 温拾平

(江铃汽车股份有限公司,南昌 330001)

基于流固耦合方法的某缸盖热机疲劳分析及设计改进

石勇 曾小春 骆旭薇 魏涛 李斌 林宇星 温拾平

(江铃汽车股份有限公司,南昌 330001)

为分析某增压柴油机缸盖排气道侧水套在台架耐久试验中发生多起开裂失效现象的原因,应用FEA-CFD耦合方法对缸盖进行温度场、应力、高周疲劳强度分析。通过仿真找出缸盖结构薄弱区域。温度场计算结果和火力面温度测量结果一致。经过分析,确认开裂区域应力水平过高、安全系数不足是导致缸盖失效的根本原因。对开裂区域结构进行优化,降低其应力水平,提高缸盖的疲劳安全系数,优化后的缸盖通过了试验验证。

1 前言

为满足不断提升的节能减排法规要求,柴油发动机缸内最高爆发压力不断提高,为满足国Ⅴ排放要求,其至少为15 MPa,而满足国Ⅵ的则更高。缸盖同时受发动机缸内燃烧产生的高温以及气体爆发压力的周期性作用,工作条件十分恶劣,随着爆发压力和缸内温度不断提升,对发动机缸盖的结构强度提出了更高的要求。

某直列4缸增压柴油机在开发过程中出现了多次缸盖水套开裂问题。经过断口分析,确认该裂纹是从缸盖水套侧产生,向排气道侧扩展,裂纹周边区域铸造质量尚可,失效类型为高周疲劳失效。本文以该发动机为研究对象,计算发动机缸体-缸盖在热-机械应力耦合作用下的结构强度,并对缸盖进行高周疲劳强度分析。

2 缸体、缸盖温度场计算

2.1 温度场分析的有限元模型

缸盖、缸体的有限元分析通常是建立一个由缸体-缸垫-缸盖等零件组成的缸体缸盖一体化分析模型来进行分析。以往的分析为了节省计算时间,只建立一个整缸加两个半缸的模型[1]。但由于热应力对约束条件非常敏感,这样的模型切(界)面上的边界条件很难与实际情况一致。因此,使用4缸整体模型,同时在有限元建模时考虑传热分析与应力分析模型通用,以减少网格建模时间。传热分析中,整个有限元网格包含缸盖、气缸垫、缸体、缸盖螺栓、进气门、排气门、气门座圈、气门导管等零件。由于研究对象为缸盖,所以对缸盖的网格进行加密。在传热分析中,使用1阶单元与使用2阶单元计算结果基本是一致的,因此使用1阶单元进行传热计算。

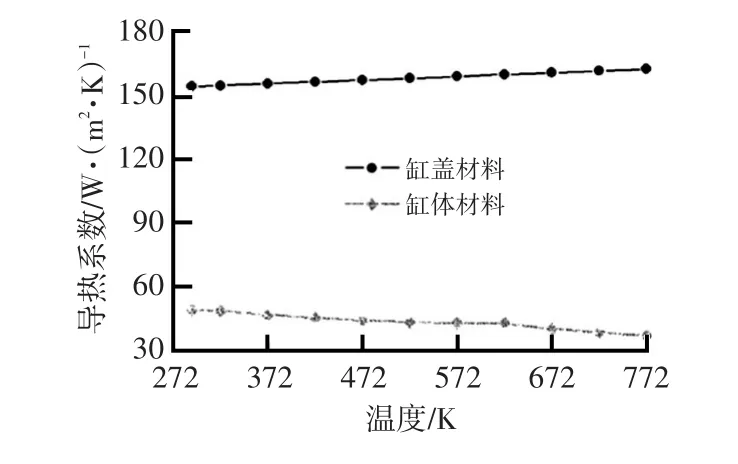

缸体材料为铸铁,缸盖材料为铸铝,其物理性能都是随温度变化的。在温度场计算中,导热系数是主要影响因素,图1为缸体、缸盖材料的导热系数。

图1 缸体缸盖材料导热系数

2.2 传热边界条件

流体-固体界面传热的边界条件可分为3类[2],即给定界面上的温度值或温度分布,给定界面上热流密度值或热流密度分布,给定界面上对流换热条件。本研究以对流换热为温度场分析的换热边界,即第3类边界条件。

2.2.1 缸内燃烧传热边界

缸内燃烧换热边界十分复杂,放热系数受工作过程、燃烧状况、燃油喷射、混和气体的性质等因素的影响,是各种热机和燃烧装置中最为复杂的[3]。常用方法是根据经验公式求出平均放热系数和平均介质温度,随着计算机及CAE技术的不断发展,FEA-CFD耦合方法进行传热计算越来越成熟,计算结果也越来越可靠[1,4]。

利用三维燃烧模拟所得结果作为热边界。缸内三维工作过程模拟包括进气、压缩、做功和排气4个工作过程。计算域有进、排气道和燃烧室3个部分。

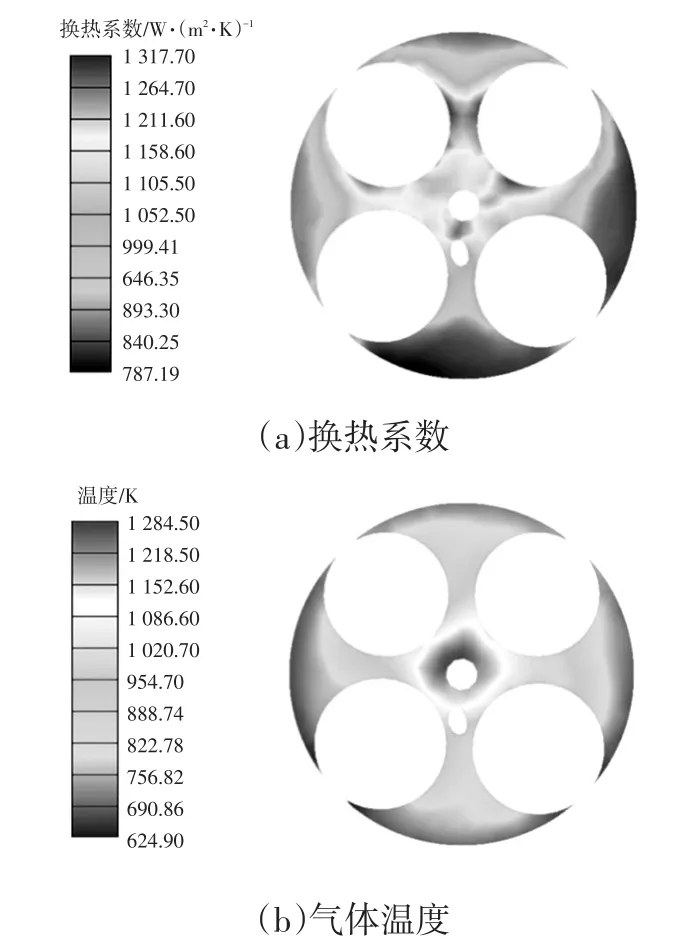

计算工况是发动机的额定工况,计算两个发动机循环,取第2个循环的结果进行平均,然后利用AVL-fire软件的映射功能,将换热系数与温度结果映射到有限元分析模型上。限于篇幅原因,图2只列出缸盖火力面的热边界结果。

2.2.2 冷却水套传热边界

缸内燃烧产生的热量通过缸体、缸盖水套传递到冷却水中,由冷却水带出发动机。水套的冷却情况会直接影响缸盖的温度分布,进行水套CFD分析的主要目的是为温度场分析提供水套侧的冷却边界条件。

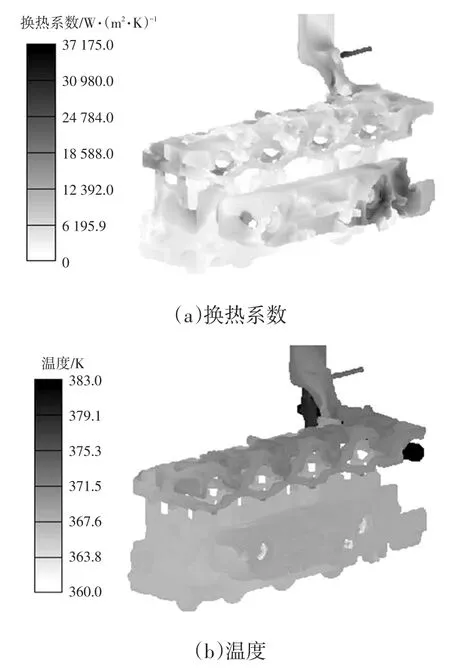

水套CFD计算需要与缸体-缸盖温度场分析进行多轮耦合计算。初始计算壁面温度边界为383 K,冷却液入口流量为1.938 kg/s,入口温度为363 K,出口压力设置为100 kPa。模型采用湍流模型以及标准壁面函数进行稳态计算。

图2 缸盖火力面的热边界

图3为冷却水套表面对流换热系数和流体温度。

图3 水套侧边界

2.2.3 其它传热边界

设置与机油接触的表面温度为403 K,换热系数为1 000 W/(m2·K)。在固体之间接触的地方设置接触对,设置接触属性,实现固体之间的热量传递。

2.3 温度场分析结果

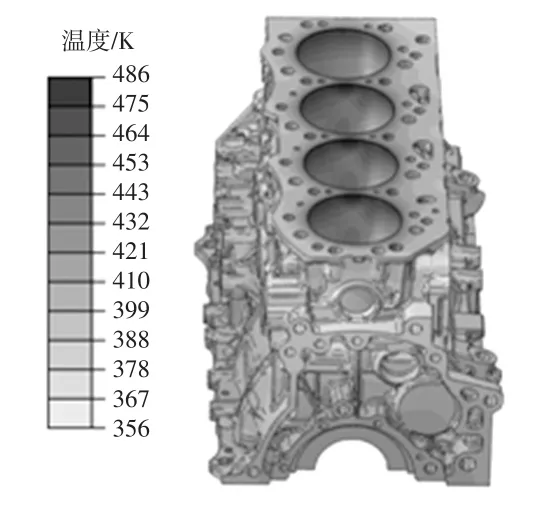

缸体缸盖一体化的计算方法有助于提高模型温度场的准确性和完整性。图4为缸体的温度场分布结果。缸体最高温度为486 K,最高温度出现在两缸间的隔板区。这主要是因为隔板区同时接受两个缸燃烧产生的热量。

图4 缸体的温度场

图5为缸盖的温度场分布结果。可以看出,缸盖火力面的温度明显高于其它部位,且排气侧温度明显高于进气侧。两排气门之间的“鼻梁区”温度达504 K。

图5 缸盖的温度场

为了验证温度场分析的准确性,进行缸盖火力面的温度场测试。测量采用的是硬度塞法,即在每一缸的两排气门中间、两进气门中间各布置一个测量点,总共8个测点。

表1为测量值与模拟值的对比。可知,模拟值与测量值总体趋势一致,T排气>T进气,测量值由于受到硬度塞安装、硬度测量等测量误差的影响,散差比模拟值大。排气侧平均误差为9.8%。因此,分析的温度场结果分布合理可信。

表1 缸盖火力面温度测量值与模拟值对比 K

3 缸体缸盖应力场计算

3.1 模型及工况设置

应力场计算采用与温度场计算同样的网格,由于四面体1阶单元应力计算不准确,在应力计算时需要将单元类型转为2阶四面体应力单元。此外,还需要对模型的接触关系进行调整,以便各零件之间作用力的传递。主要的接触对有气门座圈、气门导管与缸盖的过盈接触,气缸垫与缸体、缸盖间的接触以及各种螺栓与缸体、缸盖的接触。

材料特性方面,气缸垫是复合的非线性材料,计算时采用专用垫片单元进行建模,并结合材料的压缩回弹曲线来模拟实际气缸垫的受力状态,以便准确计算出应力和应变。

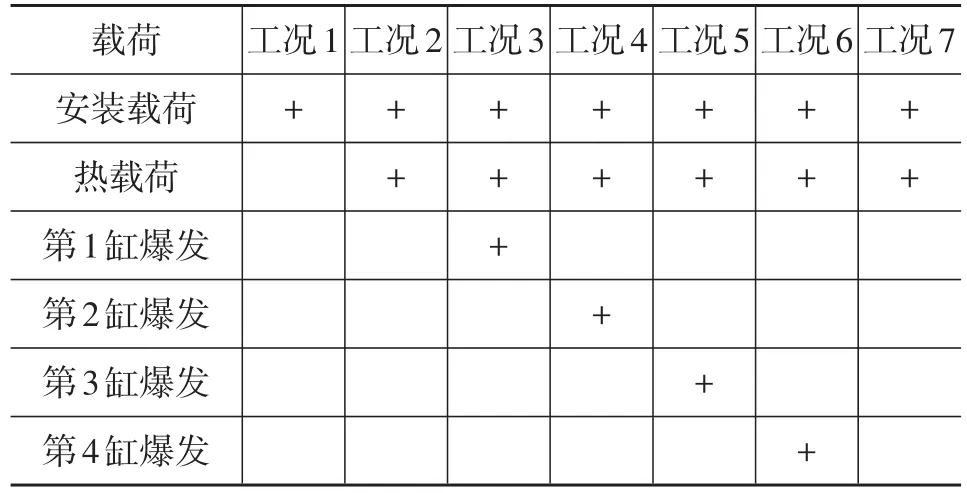

模型的载荷主要有安装载荷(螺栓预紧力、气门座圈和气门导管的过盈力),热载荷(由温度场产生的热应力),机械载荷(各缸燃烧时产生的爆发压力)。加载顺序见表2。

表2 工况设置表

3.2 应力场结果

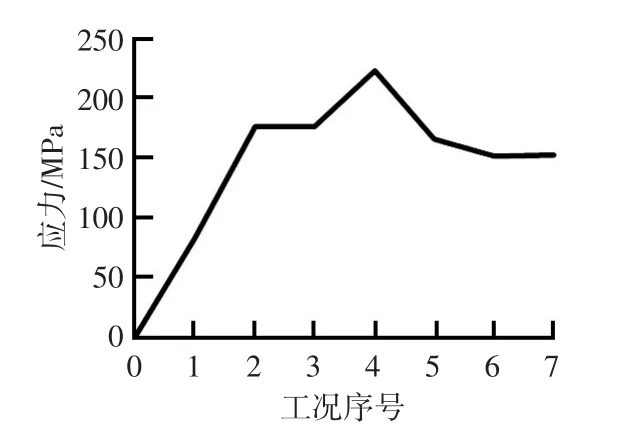

对结果进行后处理,切开缸盖,显示开裂区域的应力分布,如图6所示。可知,开裂区域应力较大,存在明显的应力集中现象。图7是该区域某一节点的应力历程。

图6 开裂区应力分布

图7 开裂区应力最大点的应力历程

由图7可知,装配后该点的应力达到93 MPa,加载热负荷后,应力达到173 MPa,当该缸工作时,加载气体爆发压力后,该点的应力达到230 MPa。由此可见,该处的热应力与机械应力都较大,而该缸盖为双层水套设计,开裂区域位于上水套,已经远离常出现低周疲劳失效的缸盖火力面;出现开裂失效的两个试验时间均超过800 h,离1 000 h的目标不远。因此,该处的开裂失效是热应力与机械应力共同作用下的高周疲劳失效。热应力相当于是平均应力,而爆发压力相当于应力幅值。

4 缸盖高周疲劳强度计算

缸盖疲劳分析主要是基于有限疲劳寿命法和Miner线性累积损伤理论。而基于线性累积损伤理论的疲劳分析准则主要有两种:应力-循环(S-N)准则和应变-循环(e-N)准则[5]。发动机缸盖结构强度一般要求是无限寿命设计,高周疲劳使用S-N准则,使用安全系数表示缸盖的疲劳强度大小。

以工况3~工况7作为疲劳分析工况,考虑温度、应力梯度、平均应力等影响因素,对缸盖进行疲劳强度分析。除去表面应力数值奇异的位置,发现缸盖安全系数最小(0.97)位置正好位于发生开裂失效的位置,因此开裂区域安全系数不满足设计要求(理论上安全系数为1,根据实际情况定义安全系数为1.1)。CAE分析结果与试验结果的一致性说明该方法准确性高,可以应用其指导缸盖的设计改进。

5 缸盖的设计改进

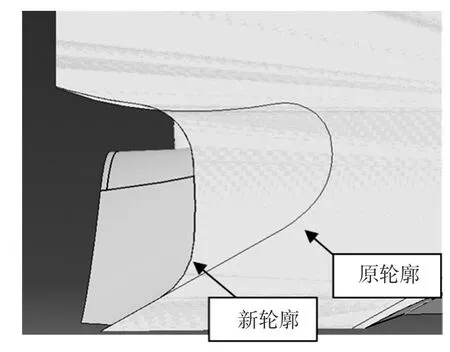

根据开裂区域的应力历程看,该处的热应力与机械应力都很大。热应力的产生与该处的温度梯度和约束关系相关,由于缸盖布置结构的限制,难以做较大的更改,而从计算结果和耐久试验时间看,缸盖强度离设计要求不远,因此改进的方向是局部增加材料,降低该区域的应力,以加强开裂区域的强度。

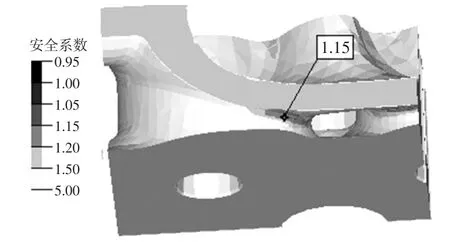

为了能快速找到修改方案,在原缸盖网格模型上调整该处的网格,达到增大圆弧、增加材料的目的,然后进行应力和疲劳强度试算。试算结果达标后,再修改CAD模型,最终修改方案如图8所示。最后,重新进行CFD水套计算、温度场计算、应力场计算和疲劳强度计算,得到改进后缸盖的安全系数,如图9所示。原开裂区域的安全系数由0.97提升到1.15,提高了18.5%,满足设计要求。

通过修改缸盖铸造砂芯的方式完成缸盖样件制作,重新进行2台耐久试验并顺利通过试验。样件通过后,修改缸盖的模具,后续所有试验都使用工装件,并且都未出现问题。

图8 开裂区域截面轮廓

图9 优化后结构安全系数

6 结束语

a.开裂区域的应力较大,疲劳安全系数较小是造成开裂失效的根本原因。

b.通过结构修改与优化,开裂区域的疲劳安全系数由0.97提升到1.15,满足了设计要求。

c.CAE分析结果与试验结果的一致性说明该方法对于预测缸盖的高周疲劳强度准确度非常高,可以应用该方法指导缸盖的设计改进。

1 杨明,成晓北,汪鑫.基于流固耦合计算的柴油机缸盖热-机械疲劳分析研究.内燃机工程,2015,36(6):60~66.

2 赵腾伦.ABAQUS6.6在机载工程中的应用.北京:中国水利水电出版社,2007.

3 解茂昭.内燃机计算燃烧学.大连:大连理工大学出版社,2005.

4 Fontanesi S,Giacopini M.Multiphase CFD-CHT optimiza⁃tion of the cooling jacket and FEM analysis of the engine head of a V6 diesel engine.Applied Thermal Engineering, 2012,52(2):293~303.

5 Charkaluk E,Bignonnet A,Constantinescu A,et al.Fatigue design of structures under thermomechanical loadings.Fa⁃tigue Fract Engng Master Struct,2002,25(12):1199~1206.

(责任编辑 晨 曦)

修改稿收到日期为2016年8月1日。

The Thermal Fatigue Analysis and Design Improvement of A Cylinder Head Based on Fluid-Solid Coupling

Shi Yong,Zeng Xiaochun,Luo Xuwei,Wei Tao,Li Bin,Lin Yuxing,Wen Shiping

(Jiangling Motors Corporation Limited,Nanchang 330001)

Crack failure occurred frequently at water jacket of exhaust port for a TC diesel engine cylinder head under bench durability test,to find the root cause of such failure,we employed a coupled Finite Element Analysis(FEA)-Computational Fluid Dynamics(CFD)method to analyze cylinder head temperature field,stress,high-cycle fatigue strength.We identified the weak area of cylinder head structure through simulation,and the temperature field computed temperatures were consistent with experimental measurements.Through analysis,it was confirmed that high stress level and low safety factor were the root cause of cylinder crack failure.The structure of the cracked areas was modified to lower its stress level, improve cylinder head fatigue safety factor.The optimized cylinder head passed the verification test.

TC diesel engine,Cylinder head,Crack,Coupled analysis

增压柴油机 缸盖 开裂 耦合分析

U464.132

A

1000-3703(2017)04-0036-04