随机振动条件下的橡胶衬套疲劳寿命预测*

吴赵佳侯永平张建文

(1.同济大学 新能源汽车工程中心,上海 201804;2.上海机动车检测认证技术研究中心有限公司,上海 201805)

随机振动条件下的橡胶衬套疲劳寿命预测*

吴赵佳1侯永平1张建文2

(1.同济大学 新能源汽车工程中心,上海 201804;2.上海机动车检测认证技术研究中心有限公司,上海 201805)

本文通过试验与有限元仿真相结合的方法,以等效最大主应变作为疲劳损伤参量建立了橡胶材料的疲劳寿命预测模型,采用Van Der Waals本构方程模拟橡胶材料的力学性能,在准确拟合橡胶衬套刚度特性的基础上,对其在实际道路随机振动条件下的寿命进行了预测。试验结果表明,该方法能够准确地预测出橡胶衬套在多轴载荷作用下的疲劳寿命。

1 前言

随着汽车工业的发展,人们越来越注重汽车的NVH性能及其舒适性。汽车底盘中的橡胶衬套不仅具有连接各部件的作用,而且能够减缓由底盘传递至车身的力和振动,是底盘中的重要组成部分[1]。衬套传递的力对车辆平顺性和舒适性及高频振动下的NVH特性有着很大影响,也直接影响到用户实际用车的满意度。为了预防橡胶衬套在用户实际使用中出现失效问题,对橡胶衬套进行疲劳耐久性能的研究以及对橡胶衬套的疲劳寿命进行早期且有效的预测非常关键。

黄鹏程等人[2]基于橡胶材料的应变能密度—寿命曲线,准确地识别了潜在失效位置,并预测了受力状态简单的橡胶零件的疲劳寿命;王文涛等人[3]以车用变速器悬置与发动机后悬置为研究对象,利用张量形式的疲劳寿命预测公式预测了两种悬置在单轴拉伸、简单剪切两种工况下的疲劳寿命。本文在以往研究的基础上,以某车型前副车架上的橡胶衬套为例,结合台架试验与CAE仿真对橡胶衬套的耐久性能进行了深入研究。与以往的简单载荷工况下的研究相比,更突出了与实际相结合的工程应用背景。

2 橡胶衬套疲劳寿命预测模型建立

为预测橡胶材料零件的疲劳寿命,目前主流的研究方法有裂纹成核寿命预测方法和裂纹扩展寿命预测方法[4]。本文采用裂纹成核寿命预测方法,该方法依据连续介质力学理论,主要考察材料某一点的应力或应变状态的时间历程,利用疲劳损伤理论得到材料产生特定的裂纹尺寸所需的载荷周期数来预测材料寿命。基于此方法需要做如下假设:一是橡胶材料符合各向同性;二是橡胶材料元件表面不存在可见裂纹。疲劳裂纹成核寿命预测方法需要寻找或构建一个疲劳损伤参量,然后建立起裂纹成核寿命与这些主要参量的联系。

在橡胶衬套的实际使用过程中,受力状态通常较为复杂。由于不同性质的载荷(剪切载荷、拉伸载荷及压缩载荷)对橡胶材料的疲劳寿命影响不同[5],因此,本文采用等效最大主应变作为疲劳损伤参量,从而能综合考虑到不同性质的各种载荷,能够与橡胶元件的疲劳寿命实际情况更吻合。等效最大主应变的计算式为:

式中,εf为等效应变;ε1、ε2和ε3为3个方向的主应变。

建立的疲劳寿命预测分析流程如图1所示。

图1 疲劳寿命预测分析流程

3 橡胶衬套有限元仿真

3.1 有限元建模与分析

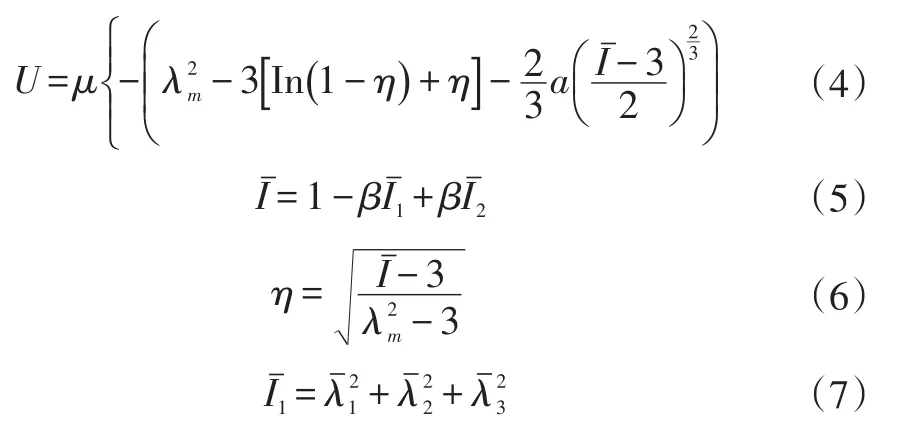

橡胶材料与常见金属材料的力学特性有所不同,在橡胶材料的形变过程中,应力-应变关系是非线性的。通常,使用应变势能来表示橡胶类超弹性材料的特性。在仿真分析过程中,不同的本构方程对应着不同的应变势能表达式[6]。一般情况下,在橡胶材料试验数据充分的条件下,采用材料系数较多的本构模型(Ogden模型和Van Der Waals模型等)可以更准确地拟合试验结果;而当试验数据不足时,则需要采用材料系数较少的本构模型。为了使橡胶材料的本构模型更符合材料的实际特性,本文采用带有4个材料参数的基于热力学统计理论的Van Der Waals本构模型,其应变能函数为:

式中,U为应变能;μ、λm、a和β为材料系数;J为总体积比;λi为主伸长率。

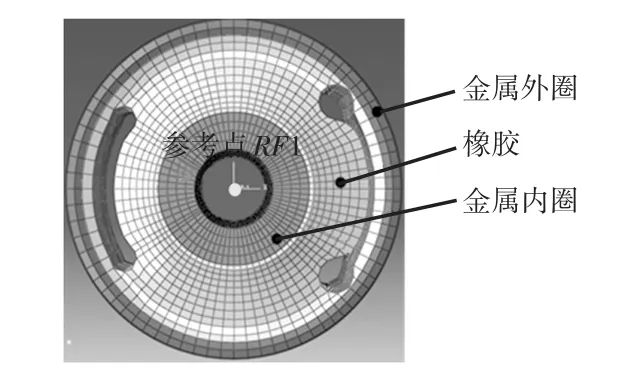

研究所用的橡胶衬套由内、外圈金属及中间橡胶部分组成,建立的有限元模型如图2所示。金属部分定义为C3D8实体单元,橡胶部分定义为C3D8H杂交单元,在圆心建立参考点RP1。内圈金属的外表面与橡胶之间,以及外圈金属的内表面与橡胶之间定义为tie绑定约束;定义内圈与参考点之间为刚体约束;定义橡胶的自接触以及两腰型孔的面面接触的摩擦系数均为0.4。完全固定外圈金属的外表面,并在参考点施加所需要的载荷。考虑到橡胶衬套的实际状态,使用隐性求解方法模拟橡胶静态特性,使用显性求解方法模拟橡胶粘弹性动态特性。

图2 橡胶衬套有限元模型

3.2 输入载荷获取

无论是台架试验还是有限元仿真,边界条件的确定都是一个极其关键的步骤。为了得到更为可靠的橡胶衬套疲劳寿命,必须提供尽可能符合实际的边界条件,为此在疲劳试验和仿真中的输入信号采用衬套在实际工况下的载荷。

本文采用基于轴头输入的虚拟采谱方法获取目标零件的响应载荷谱。利用该方法得到橡胶衬套处的载荷谱前,需要先建立多体动力学模型,在确保模型准确后才可进行仿真分析。选用ADAMS多体动力学仿真软件,在ADAMS中,采用约束载荷加载法对车轮六分力进行载荷分解。在Car模块中建立通用组件,包含的子系统有前桥、转向、车身和车轮轴头作动器,由于车轮六分力加载在轴头,所以装配中不包括轮胎和悬架试验台。在车轮作动器中可以加载三方向力、三方向扭矩和转向盘转角。载荷输入采用通用驱动分析模块,该模块的加载方式与整车道路模拟试验台一致,由于研究对象橡胶衬套与前副车架相连,与车身之间没有直接关联,所以简化为前桥总成加载方式,没有加入后桥多体模型,并且车身相当于固定不动。加载信号文件为RPC格式,仿真频率为250 Hz,载荷谱加载长度为205 s,选取减振器位移信号作为监控信号。

为了验证多体动力学模型的准确性,需要对比仿真与实车试验得到的左侧减振器位移信号,仿真与试验信号在时域上的趋势对比如图3所示,统计参数对比如表1所列。

图3 左侧减振器仿真与试验的位移信号对比

表1 左侧减振器仿真与试验的位移统计参数对比 mm

由图3和表1可看出,仿真结果与试验结果有较高的一致性,即建立的多体模型与实车状态较吻合,能够用于计算仿真与试验的输入信号。将仿真计算得到的橡胶衬套处的力信号和摆角信号进行压缩强化后,就可以得到疲劳试验和仿真的输入信号,输入信号的雨流统计图如图4所示。

3.3 有限元分析结果

分别对橡胶衬套模型施加径向空心侧、径向实心侧和轴向3个方向的力,通过有限元仿真计算后便可得到衬套的刚度特性。将仿真得到的橡胶衬套力位移曲线与在MTS831弹性试验机上实际测得的刚度作对比,对比结果如图5所示,图5中的虚线为设计要求的范围。由图5可看出,仿真与试验的刚度均能达到设计的要求,说明该有限元模型可以准确地表征橡胶衬套的物理特性,可用于进一步的仿真模拟。得到准确的有限元模型后,便可进行橡胶衬套的疲劳耐久性分析。

4 橡胶衬套的耐久性分析

4.1 橡胶衬套的等效最大主应变—寿命曲线

为了得到橡胶衬套的疲劳属性,采用哑铃型试片做疲劳试验,结合有限元仿真,可以得到等效最大主应变与寿命曲线。试验时环境温度为25℃,试验中采用正弦位移加载,加载频率为10 Hz。随着循环数的增加,加载的最大载荷会突然降低,当最大载荷降低20%时,定义为橡胶失效。通过在不同的加载振幅下对试片分别进行耐久性试验,可获得加载位移与橡胶试片的寿命关系。结合有限元仿真得到的材料等效最大主应变与加载位移的关系,就能获得等效最大主应变与试片寿命的数据关系。再使用最小二乘法进行拟合处理,则疲劳寿命与等效最大主应变的关系为:

式中,ε是橡胶试片的等效最大主应变;N是橡胶试片的寿命。

图4 输入信号雨流统计图

图5 仿真与试验刚度对比结果

4.2 橡胶衬套应变时间历程

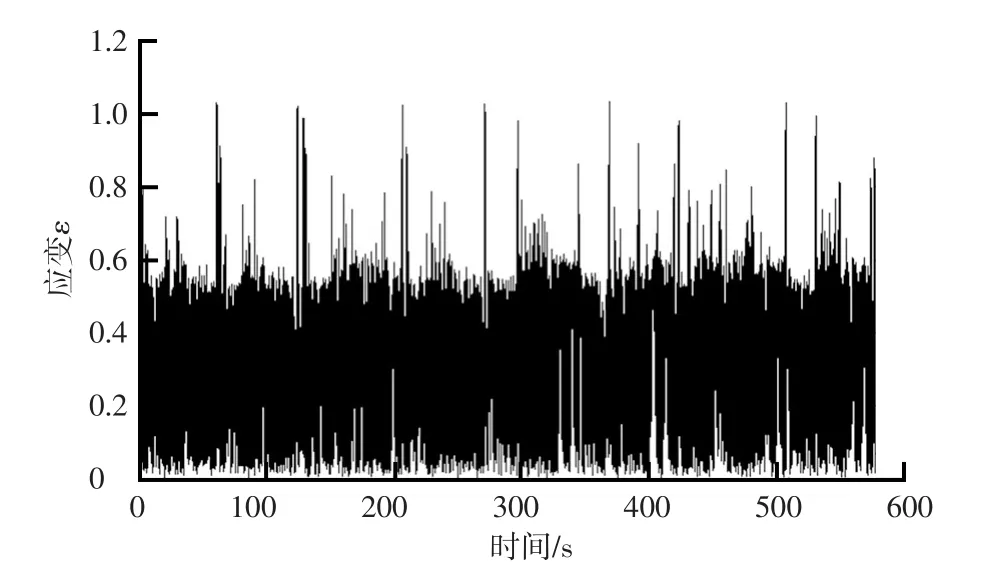

应用虚拟试验技术实现对轿车底盘目标零部件的疲劳寿命预估,需要获得其在动态载荷作用下的应力/应变状态,即应力/应变场时间历程函数。对橡胶衬套来说,需要获取关键点的等效最大主应变时间历程。由于橡胶衬套的非线性,传统金属件获取应力时间历程的方法不再适用。因此,本文在计算得到在各种载荷工况下等效最大主应变与加载力和摆角的关系的前提下,再利用差值法建立三者之间的关系。图6为在不同摆角下最大等效主应变与加载力的关系,图7为在不同加载力下最大等效主应变与摆角的关系。

由图可看出,当加载力保持不变的情况下,等效最大主应变与加载的摆角几乎呈线性关系;在摆角不变的情况下,等效最大主应变随加载力的增加而增大,但增长的斜率减小,这是因为橡胶材料具有非线性,会随着加载力的增加而位移增量逐渐变小,因此,应变的增量也随之减小。图8是应变与加载力、摆角三者之间的关系,输入多体动力学模型计算得到的力和摆角信号,就可以输出得到应变-时间历程,如图9所示。

4.3 疲劳寿命计算

根据合适的疲劳损伤原则与实际工程中的疲劳损伤情况,可以得到疲劳失效标准并对橡胶元件进行疲劳寿命预测。尽管不少新的多轴疲劳损伤累积模型都具有很高的理论性,但工程上应用最广泛的仍是Miner线性损伤累积模型,如式(11)所示:

式中,D为损伤值;c为临界系数,暂取为1,即认为累积损伤达到1时失效;N1,N2,…Nl-1,Nl,为应变载荷εf1,εf2,…,εf(l-1),εfl的疲劳寿命;n1,n2,n3,…,nl-1,nl为每个应变载荷的加载次数。

图6 不同摆角下应变与加载力的关系曲线

图7 不同加载力下应变与摆角的关系曲线

图8 应变与加载力、摆角关系

应用雨流计数法和Miner线性损伤累积理论对应变时间历程进行处理,就可以计算出橡胶衬套的疲劳寿命。仿真的应变最大位置如图10所示。

4.4 橡胶衬套的疲劳试验验证

橡胶衬套的疲劳试验在MTS的二通道疲劳试验台上进行,台架关键部位如图11所示。两个加载通道分别是力输入以及位移输入,输入的载荷是虚拟采谱法得到的目标信号。试验开始前及过程中,需要测量空心侧的刚度曲线,并用红外测温仪测量橡胶衬套的温度。当零件橡胶本体裂纹长度达到一定尺寸时停止试验,并记录相对应的试验次数。

图9 应变-时间历程

图10 仿真的应变最大位置

图11 台架关键部位示意

共进行了19个橡胶衬套的疲劳试验,试验的失效位置与仿真的位置是一致的(图10),失效模式都是橡胶本体在交变载荷下的受拉失效。经计算,疲劳仿真的寿命与试验的误差仅为13.4%,预测寿命与实测寿命的比值仅为1.13倍,误差较小,证明该预测方法的有效性。试验与仿真寿命的对比结果如图12所示,图12中A~4A表示循环次数。由图12可看出,实测寿命普遍低于预测寿命,这是由于仿真过程比较理想,而实际试验过程中有许多不可控的因素,试验条件比仿真的更恶劣。如,试验过程中温度的升高会对衬套的寿命有影响;其次,由于橡胶的裂纹长度很难第一时间测出,因此,橡胶衬套实际的寿命应该更低一些。综上所述,该研究方法可行,仿真结果与实际试验结果有较好的对应性,与以往的正弦输入研究相比,此次的实际道路模拟工况输入研究具有较高的参考价值。

图12 仿真与试验的寿命对比结果

5 结束语

本文通过台架试验与有限元仿真相结合的方法,准确地拟合了橡胶衬套各方向上的刚度特性,并对其在实际道路随机振动工况下的寿命进行了预测。与以往传统研究中的简单工况相比,预测结果精度较高,与试验结果更吻合,对实际设计研究有一定的参考意义,可以在橡胶衬套的设计初期预测其疲劳寿命,大大缩减开发周期。

1 Li Q,Zhao J C,Zhao B.Fatigue life prediction of a rubber mount based on test of material properties and finite ele⁃ment analysis.Engineering Failure Analysis,2009,16(7): 2304~2310.

2 黄鹏程,王聪昌,陈凯.车用橡胶衬套疲劳的有限元分析.橡胶工业,2013,60(8):488~492.

3 王文涛,上官文斌,段小成,等.基于线性疲劳累计损伤橡胶悬置疲劳寿命预测研究.机械工程学报,2012,48(10): 56~65.

4 Mars W V,Fatemi A.A literature survey on fatigue analysis approaches for rubber.International Journal of Fatigue, 2002,24(9):949~961.

5 上官文斌,刘泰凯,王小莉,等.汽车动力总成橡胶悬置的疲劳寿命实测与预测方法.机械工程学报,2014,50(12): 126~132.

6 王国权,刘萌,姚艳春,等.不同本构模型对橡胶制品有限元法适应性研究.力学与实践,2013(4):40~47.

(责任编辑 文 楫)

修改稿收到日期为2017年1月3日。

Fatigue Life Prediction of Rubber Bushing Based on Random Vibration

Wu Zhaojia1,Hou Yongping1,Zhang Jianwen2

(1.Clean Energy Automotive Engineering Center of Tongji University,Shanghai 201804;2.Shanghai Motor Vehicle Inspection Certification&Tech Innovation Center Co.,LTD,Shanghai 201805)

In this research,the model was established to predict the fatigue life of rubber material through test and finite element simulation,with the equivalent maximum principal strain as fatigue damage parameter.Van Der Waals constitutive equation was adopted to simulate the mechanical properties of rubber material,and the fatigue life was predicted under the road condition and random vibration with the accurate fitting rubber bushing stiffness characteristics.In comparison with the test,this method can accurately predict the fatigue life of the rubber bushing under multiaxial loading.

Rubber bush,Life prediction,Road test,Equivalent max principal strain

橡胶衬套 寿命预测 道路试验 等效最大主应变

U467.4+97

A

1000-3703(2017)03-0024-05

国家自然科学基金项目(51275357)。