盐穴储气库造腔节能优化技术

肖恩山,刘继芹,王晓刚,李淑平,井 岗

(中国石油西气东输管道公司储气库项目部,江苏镇江 212000)

盐穴储气库造腔节能优化技术

肖恩山,刘继芹,王晓刚,李淑平,井 岗

(中国石油西气东输管道公司储气库项目部,江苏镇江 212000)

为实现盐穴储气库建设降本增效,必须识别能耗关键点,针对注水造腔工艺过程进行优化,避免注水二次循环。在满足造腔量及外输卤水浓度的要求下,应用非线性规划理论结合水溶造腔生产实际,建立多井溶腔工艺参数优化数学模型,进行了多井溶腔工艺参数方案优化,提高注水溶盐效率。根据优化方案,改造现场注水工艺流程,保证一次循环多井采卤浓度满足外输要求,提高盐穴储气库建库效率。通过现场对工艺优化后,改造后工艺流程有效降低单位造腔体积能耗41.18%,对盐穴储气库建设具有重要意义。

盐穴储气库;溶腔;节能;工艺优化;参数优化;一次循环

随着国内能源结构优化调整,天然气需求量日益增加,为保证管输稳定,满足下游市场需求,天然气调峰问题日益突出,盐穴储气库因具有注采流量大、注采灵活,每年可进行多轮次注采气的特点而成为天然气管道的重要配套设施。

盐穴储气库是利用淡水洗盐形成相对密封的地下腔体[1]。金坛储气库地处内陆,水溶建腔工艺受淡水供应量、盐化卤水消化量、卤水外输浓度、工艺流程等诸多限制因素限制。国外虽然有多年的注水造腔历史,但因其岩层品相好、地处沿海可直排卤水等天然优势,其工艺流程、成腔效率等相关理论在金坛储气库适用性较差。金坛储气库作为中国第一个盐穴型储气库,经过十多年的建设历史,积累了大量溶腔技术和经验,掌握了循环模式优化、阻溶剂界面控制、造腔预测模拟[2]等多方面技术。在目前加快储气库建设,降本增效,提高成腔效率的背景下,通过溶腔模拟预测和生产实际,优化造腔工艺流程,可较大降低投资成本。

1 问题阐述

1.1 目前工艺流程

金坛储气库注水站目前注水溶腔地面工艺流程[3](见图1)。根据现有工艺,把所有注水井人为划分为注淡水井和注卤水井,淡水来自盐化公司,盐化公司对卤水接受浓度有具体要求,达标的卤水最终外输回盐化,浓度不达标卤水回注入其他腔体。其中:盐化淡水供应量、淡水注入总量及外输卤水总量在实际生产中相等(以小时为单位),淡卤水回罐量与注卤水井的总注卤水量相等(以小时为单位),不然会发生系统性风险。

淡水经管线进入站内,通过注水泵增压[4]后经高压阀组间及淡水高压汇管注入各造腔井,溶盐后形成卤水回到站内低压阀组间低压汇管,一部分井产生的浓度满足要求的卤水进入外输汇管,另一部分井产生的浓度不达标卤水进入回罐汇管,回罐后的淡卤水再次经过注水泵增压,由卤水高压汇管再分别注入部分造腔井,此部分称为二次循环过程。二次循环后的卤水回到站内低压外输汇管,与一次循环形成的卤水组成综合浓度达标的卤水外输盐化公司。

1.2 目前工艺流程存在的问题

目前工艺流程复杂,在淡水供给量一定的情况下,为达到最大溶腔量,部分采出淡卤水需要回罐再进行二次循环,此过程需要建设淡水罐进行缓冲及卤水泵增压。

图1 金坛储气库注水溶腔工艺流程示意图

淡卤水溶腔效率值低,是严重的耗能过程,导致能源消耗投资过大。根据现场溶腔实际情况,经过一次循环后(非新井),卤水浓度都在220 g/L以上,按此浓度计算,即使经二次循环后卤水浓度达到饱和(320 g/L),等量流体注入量二次循环与一次循环相比,消耗同样的能量却只能增加100 g/L的浓度,等量注入流体溶蚀的盐岩少,溶腔效率不及一次循环。一次循环的效率要高于二次循环50%以上。

但在实际生产中,一次循环的排除卤浓度又达不到盐化的接收要求,在淡水量和盐化接收量有限的情况下,又要使排出的卤水浓度尽可能高,研究最经济的溶腔工艺流程、参数是需要解决的问题。

2 节能优化技术方案分析

2.1 理论模型

根据非线性规划理论和水溶建腔[5]的生产实际建立的多井溶腔工艺参数优化数学模型[6]计算得到最大造腔量和最小回罐量两种多井造腔工艺参数优化方案,采用该模型,合理配置造腔井数并合理分配各井的循环模式、注入工质和注入量等参数,可以得到最优多井工艺参数配置方案[6]。

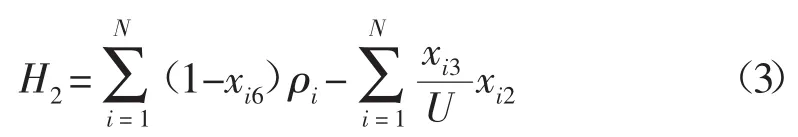

实际溶腔井口数记为N。对于第i个注水口,其循环模式为,注入量为xi2,注入工质浓度为xi3,内外管深度分别为xi4、xi5,排出卤水去向为xi6;另外,对于第i个注水接口,对应的排卤浓度为ci=C(xi),对应的排量为pi=P(xi),xi为一维向量。当xi=1时,表示正循环,当xi=0时,表示反循环;当xi6=1时,表示去向为外输;当xi6=0时,表示去向为回罐。注入的淡卤水浓度为U,外输卤水综合浓度G。

有井的淡水注入总量H1均需与淡水供应量平衡:

所有井的回罐量总量H2均需与淡卤水注入总量平衡:

要取得最大化的造腔量,必将导致更多的能耗。从系统能量平衡的角度来看,减少回罐量可以降低系统整体能耗,但也会导致造腔量的减少。因此,分别以最佳回罐量和最大造腔量为目标函数,建立多元非线性规划数学模型[5]。

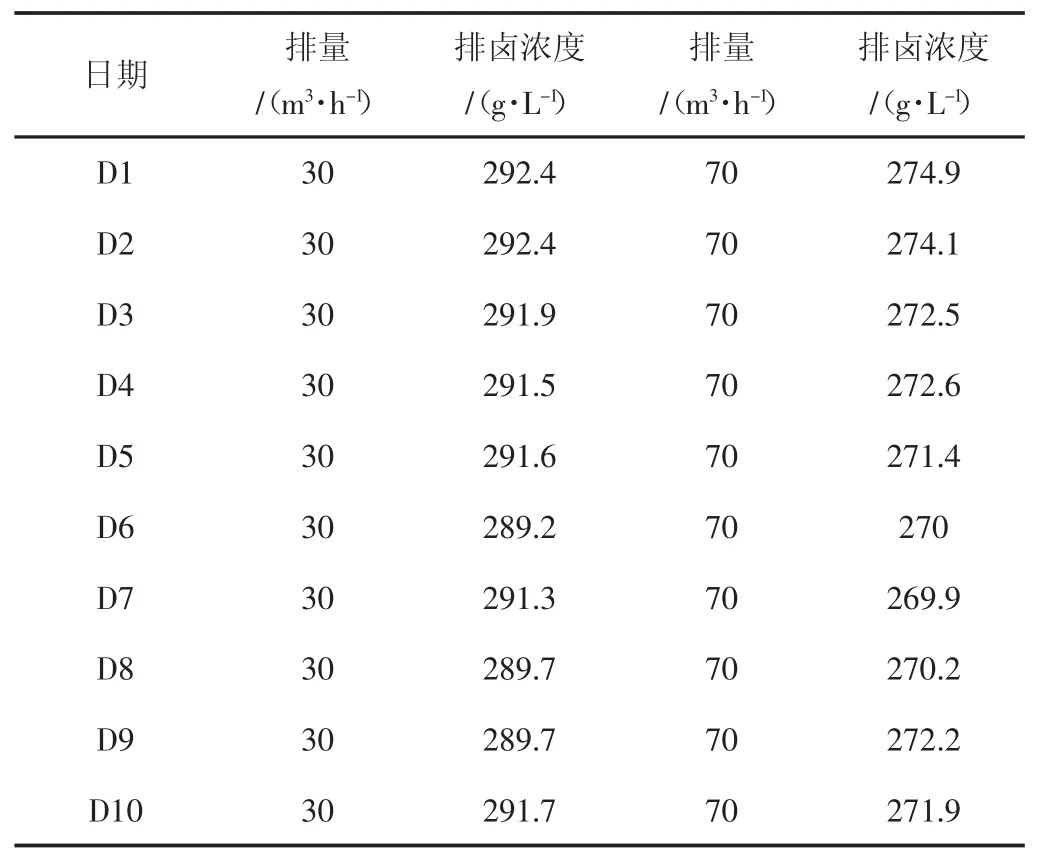

最大造腔量模型如下:

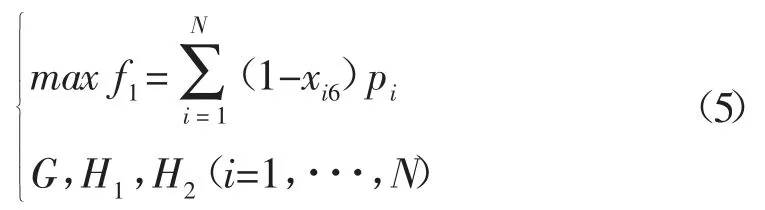

最佳回罐量模型如下:

从整体造腔参数优化方案及其实践可知:影响外输卤水综合浓度的主要影响参数为循环方式、注入量、注入工质。

本文研究的是极端最佳模式及一次循环下的溶腔情况,所以注入工质始终为淡水,浓度为0。

因此,从其理论中可得到要实现一次循环的两个条件:(1)需要更多井采用反循环模式造腔,排卤浓度高,造腔效率高;(2)采用正循环造腔模式造腔并配合注入低排量,保证较高的排卤浓度。

2.1.1 验证循环方式对排卤浓度的影响 取T7井在其他工况相同条件下,正反两种循环方式稳定状态下各20 d的排卤浓度(见表1)。

表1 正反两种循环方式稳定状态下各20 d的排卤浓度

图2 T7井两种循环模式下排卤浓度对比图

T7井在同一个阶段,采用不同的循环方式,在相同排量稳定的状态下,由图2可明显看出反循环模式排卤浓度要比正循环模式排卤浓度高20 g/L以上。

2.1.2 验证注入量对排卤浓度的影响 取T7井在其他工况相同条件下,两种不同排量稳定状态下各20 d的排卤浓度(见表2)。

表2 不同排量稳定状态下各20 d的排卤浓度

表2 不同排量稳定状态下各20 d的排卤浓度(续表)

T7井在同一个阶段,在不相同排量稳定的状态下,由图3可明显看出小排量(30 m3/h)排卤浓度要比高排量(70 m3/h)排卤浓度高20 g/L左右。

图3 T7井两种排量下排卤浓度对比图

2.2 节能优化方案可行性分析

(1)目前溶腔设计人员已掌握了多阶段实现反循环模式的设计方法,在无特殊地质或情况突发的条件下,除了首位两个阶段都可以进行反循环溶腔。

(2)反循环界面控制技术[7]能满足反循环溶腔的现场需求。目前拥有的见面检测技术包括光纤式油水界面仪检测法、高能中子测井等,保证了反循环模式在溶腔阶段的实施。

(3)减小排量能提高排卤浓度,但需要的注水井增加。金坛储气库溶腔井接近30口,即使小排量也能满足盐化的需求。实践证明,小排量也有助于控制腔体形状。

图4 金坛储气库东站注水溶腔一次循环工艺流程示意

3 节能优化技术应用效果

3.1 站内流程的优化

经过工艺改进后使用一次循环工艺流程(见图4),工艺流程简化,无需建设卤水缓冲罐、卤水泵机组及备用机组、淡卤集输管线等设备设施。在淡水供给量一定的情况下,开启同样的淡水泵机组就能满足排出卤水要求。对其他储气库基础设施建设也具有指导作用。

3.2 能耗对比分析

2015年和2016年造腔体积和用电情况对比(见表3)。

表3 2015-2016年度造腔体积和用电成本统计

以上统计的截止时间为2016年12月21日,造腔体积和用电费用均已核实。

根据以上统计,单位造腔体积电费减少41.18%。如果2016年度仍然按照2015年度的造腔工艺流程,没有减少二次循环的情况下,那么完成2016年度113× 104m3造腔体积,需要投入的用电成本将增加1 368.1万元。

4 注意的问题

(1)不同的腔体形状和大小,对几个参数变换的响应程度是不同的,验证的是参数对腔体的排卤浓度产生的是正影响还是负影响。

(2)节能优化适用于受淡水供应量、盐化卤水消化量、卤水外输浓度、工艺流程等诸多因素限制的情况下。当外部条件发生改变时,尤其是淡水供应量和卤水外输浓度不受限制时,溶腔工艺会更简单,能耗会更低。

5 结论

(1)储气库造腔节能优化后,注水溶腔地面工艺流程得到简化,可以减少站内卤水缓冲罐、卤水泵机组及备用机组、淡卤集输管线等设备设施,同时也可减少相应设备的运行及维护保养成本,从建设和后期运行两方面减少建库投资。

(2)储气库溶腔过程中电能消耗占投资能耗比重大,通过造腔节能优化技术对前工艺改进后,工艺流程有效降低单位造腔体积用电能耗41.18%,能有效的实现降本增效。

(3)先进的注水溶腔工艺是盐穴储气库降本增效的前提和基础,溶腔节能优化是在溶腔数值模拟、界面控制、盐穴储气库溶腔地面工艺等技术完善的情况下实现的。

[1]李建中,李奇,胥洪成.盐穴地下储气库气密封检测技术[J].天然气工业,2011,31(5):90-92.

[2]SABERIAN A.Numerical simulation of development of solutionmined storage cavities[D].Austin:The University of Texas at Austin,1974:4-5.

[3]杨清玉,庄清泉.盐穴储气库造腔地面工艺技术[J].油气田地面工程,2007,26(10):29-30.

[4]李晓颖.盐穴储气库造腔注水站设计要点[J].油气田地面工程,2008,27(3):3-4+15.

[5]赵志成,朱维耀,万玉金,等.盐穴储气库水溶建腔机理研究[J].石油勘探与开发,2003,30(5):107-109.

[6]耿凌俊,李淑平,吴斌,等.盐穴储气库注水站整体造腔参数优化[J].油气储运,2016,35(7):779-783.

[7]董建辉,袁光杰,申瑞臣,等.盐穴储气库腔体形态控制新方法[J].油气储运,2009,28(12):35-37.

Energy-saving optimization technology of salt cavern gas storage

XIAO Enshan,LIU Jiqin,WANG Xiaogang,LI Shuping,JING Gang

(Gas Storage Project Department of PetroChina West-East Gas Pipeline Company,Zhenjiang Jiangsu 212000,China)

In order to realize the cost reduction of salt cavern gas storage,it is necessary to identify the key points of energy consumption,and to optimize the process of water injection cavity to avoid secondary circulation of water injection.Under the requirement of satisfying the amount of cavity and the concentration of brine,the mathematical model of optimization parameters of multi-well cavity was established by using non-linear programming theory combined with the actual production of water-soluble cavity.The process parameters of multi-well cavity were optimized to improve the efficiency of water injection.According to the optimization plan,the field water injection process is reformed to ensure that the concentration of multiple wells in a single cycle meet the requirements of external transmission and improve the efficiency of salt storage.Through the field to optimize the former process,after the transformation of the process to effectively reduce the unit cavity volume energy consumption of 41.18%,the construction of salt caverns is of great significance.

salt cavern gas storages;solution mining;energy saving;process optimization;parameter optimization;one cycle

TE822

A

1673-5285(2017)04-0077-06

10.3969/j.issn.1673-5285.2017.04.020

2017-04-04