铝灰回收氧化铝工艺研究

赵 宇,万亚萌,王宝庆,任保增

(郑州大学化工与能源学院,河南郑州450001)

铝灰回收氧化铝工艺研究

赵 宇,万亚萌,王宝庆,任保增

(郑州大学化工与能源学院,河南郑州450001)

介绍了铝灰硫酸浸取氧化铝的工艺,考察了浸取液浓度、用量、浸取温度、浸取时间、配料比、铝灰粒度等因素对浸取率的影响,通过优化工艺条件铝浸取率可达95%以上。将硫酸铝与碳酸氢铵反应制得碳酸铝铵前躯体,再经过滤、洗涤、煅烧等工序制得氧化铝产品。经SEM分析,产物中可观察到α-Al2O3的微观结构及形态。经XRF和XRD分析,产品的纯度达到99.12%。

铝灰;酸浸;碳酸铝铵;α-Al2O3

铝灰是铝工业电解铝或者铸造铝过程中产生的固体废弃物。中国铝工业每年铝灰的排放量为1.12×106~1.8×106t[1],铝灰的主要成分包括金属铝、氧化铝、氮化铝等,其中铝单质是在氧化铝及氮化铝包覆下存在,主要包含金属铝10%~30%(质量分数,下同),氧化铝20%~40%,金属氧化物7%~15%,盐类及氟化物15%~30%。目前,中国对铝灰主要采取堆积以及填埋的处理方式,这不仅会严重污染环境,同时也会造成对铝资源的巨大浪费。目前以铝灰为原料提取氧化铝产品,是一种主要的铝灰资源化利用途径[2-6]。氧化铝的生产方法主要有酸浸法(硫酸法、盐酸法)、碱烧结法、碳酸铝铵法。其中碳酸铝铵法的氧化铝提取率在85%以上,且提取过程中硫酸铵可以回收,将硫酸浸取铝灰生成的硫酸铝与碳酸氢铵反应制备氢氧化铝,再烧结氢氧化铝得到氧化铝。目前,该工艺烧结过程大都采用低温烧结法(600~ 900K),低于碱烧结法(1 100K左右)的烧结温度。此外,碳酸铝铵法干燥过程技术业已完善。

笔者以铝灰为原料,先用硫酸浸取法提取铝灰中的氧化铝及金属铝,再用碳酸氢铵溶液与所得硫酸铝反应制得氧化铝前躯体碳酸铝铵,最后制得超细氧化铝。通过正交实验优化铝浸取的最佳工艺条件,确定硫酸铝纯化的最优工艺条件。同时尽可能降低杂质含量,以提高产品氧化铝的质量。

1 实验部分

1.1 实验原料

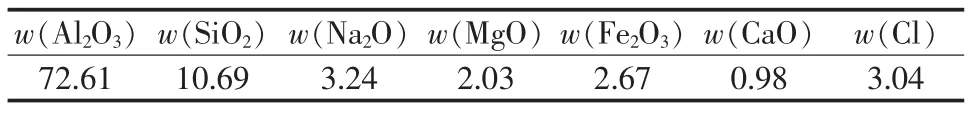

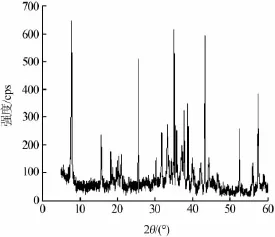

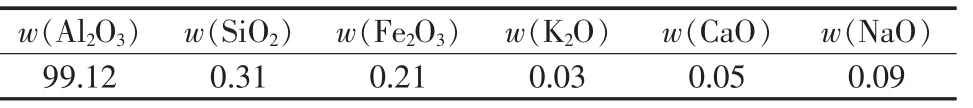

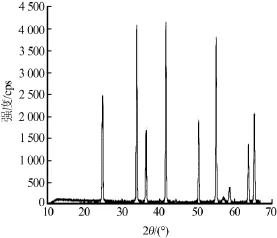

实验中的铝灰样品来自于河南省洛阳某电解铝厂,表1为采用XRF分析的铝灰样品主要化学组成。图1为原料铝灰的XRD谱图。

表1 铝灰样品主要化学组成 %

由表1和图1可以看出,原料铝灰主要组成部分为氧化铝,主要杂质包括硅、钠、镁、铁、钙等的氧化物及氯化物,成分比较复杂。

图1 原料铝灰的XRD谱图

1.2 试剂与仪器

试剂:盐酸、硫酸、氧化锌、甲基红(C15H15N3O2)、六亚甲基四胺(C6H12N4),天津市风船试剂有限公司提供;碳酸氢铵(NH4HCO3)、乙酸(CH3COOH)、无水乙醇(CH3CH2OH)、次甲基蓝(C16H18ClN3S)、硼酸,天津市科密欧有限公司提供;聚乙二醇[PEG,HO(CH2CH2O)nH]、氟化钠,阿拉丁工业集团提供;氢氧化钠(山东浩中化工有限公司);氨水(天津市福晨化学试剂厂);乙二胺四乙酸钠(C10H14N2Na2O8,天津市标准科技有限公司);乙酸钠(CH3COONa,天津博迪化工有限公司);二甲酚橙(C31H32Na4N2O13S,北京化学试剂有限公司)。以上均为分析纯。实验用蒸馏水(去离子水)为自制。

仪器:X′PertPROMPD型X射线衍射分析仪、Axios型X射线荧光光谱仪、JSM-7500F型扫描电子显微镜、SX-G07103型马弗炉、KQ-500DE型超声波清洗机、pH计、SHZ-D(Ⅲ)型循环水式真空泵、DF-101S型集热式磁力搅拌器、ML4002/02型电子天平、ML204/02型分析天平、ZDDN-Ⅱ型凯氏定氮仪、DHG-9035A型电热鼓风干燥箱、DZF-6050型真空干燥箱等。

1.3 实验原理

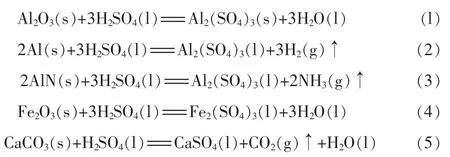

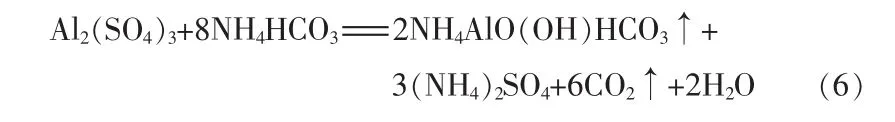

碳酸铝铵法的优点在于过程中无废气、污水排放,不会造成二次污染[7],该法的重要中间体是碳酸铝铵。首先用硫酸溶液加热浸取铝灰,生成硫酸铝粗液,主要发生的反应[8]:

经料浆分离,滤液净化等得到硫酸铝溶液,再将碳酸氢铵溶液与硫酸铝溶液反应,用氨水调剂体系pH,经过滤、水洗、醇洗、干燥操作得到碳酸铝铵同时回收硫酸铵,主要方程式:

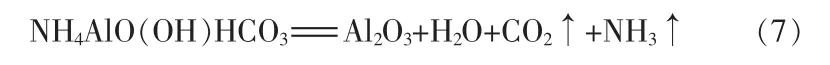

煅烧碳酸铝铵,制得白色氧化铝粉末,反应式:

1.4 实验方法

1.4.1 浸取

准确称取一定质量的铝灰样品于三口烧瓶中,加入硫酸溶液,用油浴锅对体系加热,反应一段时间后趁热过滤,反复洗涤滤渣,将滤液与洗涤滤液合并,得到硫酸铝溶液。该过程每隔一段时间向体系内补加一定量的水,以补充因蒸发体系失去的水分。通过改变铝灰颗粒度、油浴温度(293~373 K)、硫酸浓度(0.5~2.5mol/L)、反应时间(10~240min)得到不同批次的硫酸铝样品。

1.4.2 制备碳酸铝铵

将硫酸铝溶液置于恒温水浴中,另取碳酸氢铵溶液,加热至硫酸铝溶液温度后,将2种溶液混合,加入少量聚乙二醇为表面活性剂,待反应完成后,陈化、抽滤、充分水洗、醇洗后得碳酸铝铵中间体。

1.4.3 干燥

将所得碳酸铝铵通过微波干燥。

1.4.4 煅烧

干燥后的碳酸铝铵经研磨后置于银坩埚内,放入马弗炉内1 423.15K下煅烧1.5h,得到氧化铝粉末。

2 实验结果与讨论

2.1 铝灰浸取率的影响条件

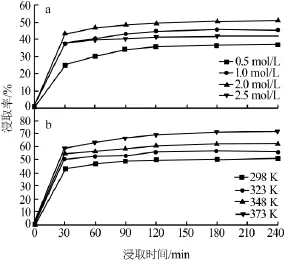

1)硫酸浓度。在浸出铝灰的过程中,硫酸浓度与铝灰的浸出率密切相关。实验中硫酸用量若采用标准配料比[即n(H2SO4)∶n(Al)=1.5],则浸出不完全,硫酸用量过多则造成原料浪费,因此本实验所用硫酸总量为理论用量的1.3倍。在铝灰为10 g、浸取温度为298 K、配料比n(H2SO4)∶n(Al)=1.5×1.3、粒度为180μm的条件下,考察了硫酸浓度对浸取率的影响,结果见图2a。由图2a可知,硫酸浓度为0~ 2mol/L时,铝灰中铝的浸出率同硫酸浓度成正比。由反应动力学分析可知,增加硫酸的浓度可以增加氢离子扩散速率,从而加快整体的反应速率。但当硫酸浓度超过2mol/L时,由于体系中铝含量有限,因此浸取率不再显著增加。当硫酸浓度达到2.5mol/L以后,铝粒子对氢离子扩散起到屏蔽作用,对浸取过程造成影响,同时由于硫酸浓度加大造成了体系液体流动性变差,导致体系反应速率降低。综合考虑,实验选取适宜的硫酸浓度为2mol/L。

2)浸取温度。在铝灰为10 g、硫酸浓度为2mol/L、配料比n(H2SO4)∶n(Al)=1.5×1.3、粒度为180μm的条件下,考察了浸取温度对浸取率的影响,结果见图2b。由图2b可见,随着浸取温度升高,铝灰中的铝浸出率相应增加。从反应动力学方面来讲,升高温度可以加快反应速率,增加单位时间、单位面积的活化分子数量。当温度为373 K时,铝浸取率可达70%左右。继续提升反应温度会加大体系水蒸气蒸发速率,使体系黏度增大,而体系内物质扩散阻力加大不利于反应进行。此外,在较高温度下浸取时应及时向体系补加水,以维持浸取反应正常进行。综合考虑,实验选取适宜的浸取温度为373 K。

图2 硫酸浓度、浸取时间对浸取率影响(a)和浸取温度、浸取时间对铝浸取率(b)的影响

3)浸取时间。从图2可知,当硫酸浓度、反应温度、配料比、铝灰粒度一定时,随着浸取时间延长,铝灰中铝的浸出率逐渐增大。当反应时间超过120min之后,铝灰的浸出率趋于平缓,说明铝基本被完全浸出,继续延长浸出时间对浸出率影响不大,反而会增加能耗。综合考虑,实验选取适宜的浸出时间为120min。

4)配料比。在铝灰为10 g、浸取时间为120min、浸取温度为373 K、粒度为180μm的条件下,考察了配料比和硫酸浓度对浸取率的影响,结果见图3a。由图3a可知,随着配料比的增大,铝灰浸出率也相应增大。从反应动力学角度来说,配料比增加,则反应物浓度增大,有利于反应向正方向进行。同时,较大的配料比能保证反应进行一段时间后体系中的酸浓度仍保持较高水平,有利于浸取反应持续进行。在配料比为1.5×1.3时候,浸出率最高。因此,实验选取适宜的配料比n(H2SO4)∶n(Al)=1.5×1.3。

5)铝灰粒度。在铝灰为10g、浸取温度为373K、浸取时间为120min、硫酸浓度为2mol/L、配料比n(H2SO4)∶n(Al)=1.5×1.3的条件下,考察了铝灰粒度对浸取率的影响,结果见图3b。由图3b可见,随着铝灰颗粒粒径增大,铝浸出率随之下降。这是因为铝灰粒径变小,则铝灰反应表面积增大,随之反应速率加快。当铝灰粒径为80~180μm时,浸取率随铝灰粒度增大而迅速下降;当铝灰粒度小于80μm时,随着粒度减小则浸取率变化趋缓。综合考虑,实验选择适宜的铝灰粒径为80μm。

图3 配料比、硫酸浓度的不同对铝浸取率影响(a)和铝灰粒度对铝浸取率(b)的影响

2.2 碳酸铝铵中间体影响因素

2.2.1 溶液pH对碳酸铝铵的影响

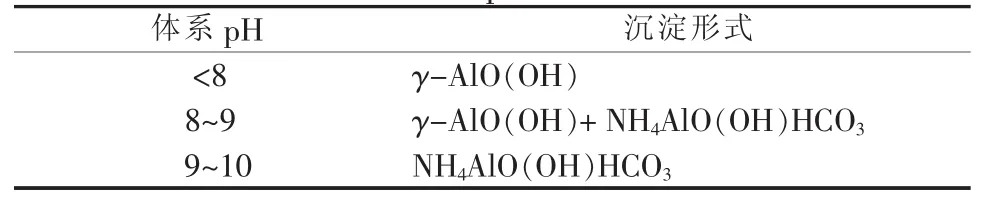

对不同pH体系条件下所制备的碳酸铝铵中间体进行分析,结果见表2。由表2可知,反应体系pH对所得碳酸铝铵中间体的制备影响较大,若要得到碳酸铝铵中间体,需将体系pH控制在9~10,以免掺杂γ-AlO(OH)。

表2 反应体系pH对沉淀的影响

2.2.2 碳酸氢铵浓度对碳酸铝铵中间体的影响

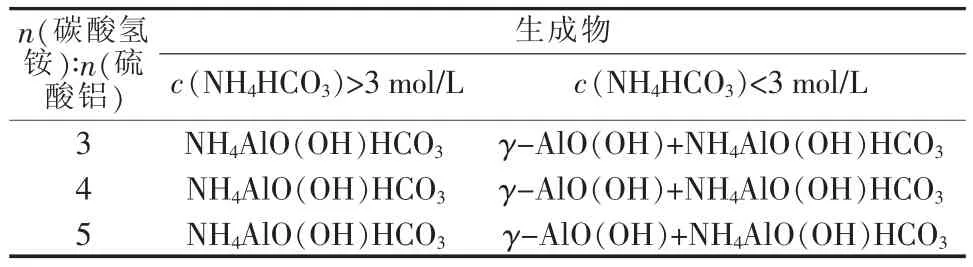

在反应温度为303.15K、硫酸铝浓度为0.2mol/L、硫酸铝滴加速度为0.4mol/L的条件下,考察了不同配料比下碳酸氢铵浓度与生成物碳酸铝铵的关系,结果见表3。

表3 碳酸铝铵浓度与生成物的关系

由表3可见,当碳酸氢铵浓度小于3mol/L的时候,得到了γ-AlO(OH)与NH4AlO(OH)HCO3的混合物;而当碳酸氢铵浓度大于3mol/L时,得到的沉淀产物为NH4AlO(OH)HCO3。与此同时,配料比对产物无影响。因此为得到具有更大比表面积的Al2O3,选择适宜的配料比n(碳酸氢铵)∶n(硫酸铝)=3即可。

3 Al2O3产品表征

3.1 XRD表征

在实验得到的优化条件下做了实验,对1 423K下煅烧得到氧化铝产物进行分析,其化学组成见表4,XRD谱图见图4。由表4、图4分析可知,所得产物为高纯度的α-Al2O3。

表4 氧化铝产品的化学组成 %

图4 煅烧所得氧化铝的XRD谱图

3.2 产品形态分析

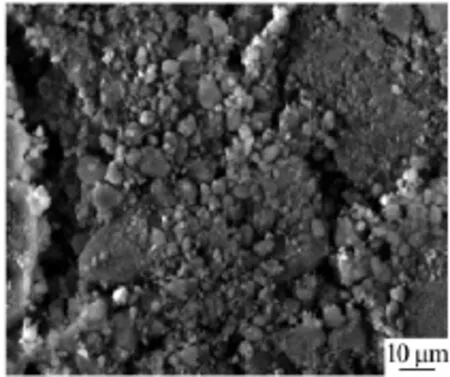

图5 煅烧所得的氧化铝SEM照片

图5为采用硫酸-碳酸氢铵法制得的氧化铝产品的SEM照片。由图5可见,所得氧化铝基本呈颗粒状,具有不同的几何形状,且边缘较为光滑。

4 结论与展望

实验采用废弃铝灰与硫酸为原料,硫酸铝溶液与碳酸氢铵溶液反应生成碳酸铝铵凝胶,煅烧得到碳酸铝铵中间体,经再微波干燥、煅烧得到高纯度纳米级α-Al2O3。该工艺回收设备和工艺较为简单,操作便利,无废气排放,不会造成二次污染。硫酸浸取氧化铝的优化工艺条件:硫酸浓度为2 mol/L、浸取温度为373 K、浸出时间为120min、反应配料比n(H2SO4)∶n(Al)=1.5×1.3、颗粒粒度为80μm。在优化条件下,铝灰中铝的浸出率达95%以上。XRD和SEM测试结果表明,所得产物为α-Al2O3,且纯度达到99.12%。

随着中国工业现代化的不断推进,资源短缺、大气水体污染等问题越来越尖锐地呈现在人们面前。而铝工业面对资源和环境双重问题时,走绿色环保、无污染、低能耗的可持续发展道路,着力开发高纯度、高附加值、经济效益良好的新材料工艺成为该行业未来发展的必然方向。因此,亟待实现资源的更加合理化运用,需要科研工作者进一步加强合作,深入研究,最终实现铝灰的综合资源化利用。

[1] 胡保国,蒋晨,赵海侠,等.铝灰酸溶法制备聚合氯化铝[J].化工环保,2013,33(4):325-329.

[2] 康天宇.铝灰处理与循环利用研究[D].沈阳:东北大学,2011.

[3] 李家镜.利用铝灰制备Sialon材料的研究[D].上海:上海交通大学,2012.

[4] 万亚萌,王宝庆,王丹,等.粉煤灰回收氧化铝工艺研究进展[J].无机盐工业,2016,48(11):7-11.

[5] 蒲维,梁杰,雷泽明,等.粉煤灰提取氧化铝现状及工艺研究进展[J].无机盐工业,2016,48(2):9-12.

[6] 倪红军,陈祥,吕帅帅,等.铝渣合成无机材料的研究现状及进展[J].现代化工,2015(11):19-22.

[7] 刘晓红,刘守信,邹美琪,等.从铝灰中回收铝制备超细氧化铝粉体过程研究[J].轻金属,2009(12):18-20.

[8] 周扬民.铝灰的无害化处理及综合利用研究[D].昆明:昆明理工大学,2014.

联系方式:renbz@zzu.edu.cn.

Study on recovery ofalum inum oxide from alum inum dross

Zhao Yu,Wan Yameng,Wang Baoqing,Ren Baozeng

(SchoolofChemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,China)

The recoverymethod ofaluminum drossby sulfuric acid leachingwas introduced and the influencesofvarious parameters,such as leaching liquid concentration,dosage,leaching time,leaching temperature,proportioning ratio,and particle size of the aluminum dross,on the leaching ratewere studied.The leaching rate of aluminum under the optimized conditions exceeded 95%.Ammonium aluminum carbonatehydroxide precursorwasproduced by the reaction ofα-aluminum sulfateand ammonium bicarbonate.Thealuminum oxidewasobtained by filtration,washing,and calcinationsetc..Themicrostructure and morphology of the aluminawere studied with scanning electionmicroscopy(SEM).The chemical composition of the alumina wasanalyzed by X-ray fluorescence(XRF)spectroscopy and X-ray diffraction(XRD),and it′s purity reached 99.12%.

aluminum dross;acid leaching;ammonium aluminum carbonate hydroxide;α-Al2O3

TQ133.1

A

1006-4990(2017)05-0064-04

2016-11-14

赵宇(1992— ),女,在读硕士研究生,主要从事铝灰、粉煤灰及工业废硫酸回收工作。

任保增