塔河原油破乳困难原因分析与对策

王振宇,张金河,姜 辉,吴振华,沈明欢,于 丽,李本高

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化塔河分公司)

塔河原油破乳困难原因分析与对策

王振宇1,张金河2,姜 辉2,吴振华2,沈明欢1,于 丽1,李本高1

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化塔河分公司)

针对塔河原油电脱盐过程中破乳效果不理想的情况,对2008—2014年塔河原油的性质进行了分析。结果表明,塔河原油性质呈现逐年劣质化的变化趋势,特别是沥青质含量上升、胶质与沥青质的质量比降低、机械杂质含量增加,这些变化是导致其破乳难度加大的主要原因。通过实验研究,将烷基酚醛聚醚A助剂与聚丙烯酸聚醚主剂复配,得到油溶性破乳剂RP-04;将05-M主剂与对含铁颗粒具有润湿作用的R30助剂复配,得到水溶性破乳剂RP-05。在加工塔河原油的某炼油厂3.5 Mta电脱盐装置上的工业应用试验结果表明,RP-04和RP-05联合使用时具有较好的破乳效果,在试验稳定期,可以将脱后原油的盐含量从试验前的10.5 mgNaClL降低到5~6 mgNaClL,能够实现在高注水和高混合强度条件下的正常破乳,而没有导致电流的突然升高。

塔河稠油 破乳 脱盐 机械杂质 工业试验

塔河原油是典型的重质稠油,沥青质、胶质含量高,破乳脱盐困难,而且呈现逐年劣质化的趋势,给加工塔河原油的炼油厂带来了较大的困难。以加工塔河原油的某炼油厂为例,其2号电脱盐装置(原油处理量3.5 Mta)在工艺上采用了三级脱盐、脱水技术,2013年10月大检修时对电脱盐系统进行改造,新增四级脱盐罐,但仍然存在以下问题:脱后原油盐含量高,电脱盐罐存在乳化层,油水界位不清,电脱盐排水油含量高。通过分析运行数据,发现2011年后该炼油厂1号电脱盐装置(原油处理量1.5 Mta)的运行状况同样比2008年变差,虽然还不能完全排除装置本身的原因,但原油性质恶化极有可能是电脱盐运行状况恶化的重要原因之一。本课题通过对塔河原油的持续跟踪,试图从原油性质变化的角度寻找其破乳困难的原因,并据此研制合适的油溶性破乳剂和水溶性破乳剂,将两者在某炼油厂工业电脱盐装置上联合使用,考察其破乳效果。

1 塔河原油破乳困难的原因分析

1.1 塔河原油的性质变化

塔河原油近几年的性质变化见表1。由表1可知,塔河原油属于重质高硫原油,密度、黏度、沥青质含量很高,其性质有逐年恶化的趋势,主要表现在密度增加、盐含量增加、沥青质含量增加、胶质与沥青质的质量比降低、金属含量增加、机械杂质含量增加。

2008年塔河原油沥青质质量分数为13.1%,2011年上升为14.5%,而2014年进一步上升到17.0%,胶质与沥青质的质量比则从2008年的2.48下降到2014年的0.52。沥青质含量是影响电脱盐破乳的重要因素,一般来说,沥青质含量越高,破乳难度越大。胶质与沥青质的质量比是反映原油乳状液稳定性的重要指标之一,胶质对沥青质有胶溶分散作用,胶质与沥青质的质量比越低,则沥青质越易在界面吸附,乳状液稳定性越强,越难破乳。

2014年塔河原油的金属含量较2008年大幅上升。2008年塔河原油的Fe,Na,Ca质量分数分别为1.6,10.7,3.1 μgg,而2014年分别上升到50.8,132.0,29.7 μgg。当金属含量上升时,一方面会增加原油的导电性,易导致脱盐电流升高,另一方面会使一些水不溶性的铁盐等进入乳化层,导致电流升高、排水中油含量增加。

2008年塔河原油未检出机械杂质,而2014年机械杂质质量分数达到0.034%。原油中的机械杂质很可能是由含铁的颗粒物和其它黏土颗粒组成,这些铁的颗粒物经过破乳脱水后,会被洗涤到水相,但也有一部分铁的化合物富集到油水中间层,导致乳化层增厚,水中油含量增加。另外,在现场电脱盐乳化层和排水中也发现较多的黑色固体颗粒,而在2011年前不存在这一现象,所以这些铁的胶体粒子很可能是使电脱盐效果恶化的原因。

表1 塔河原油的性质变化

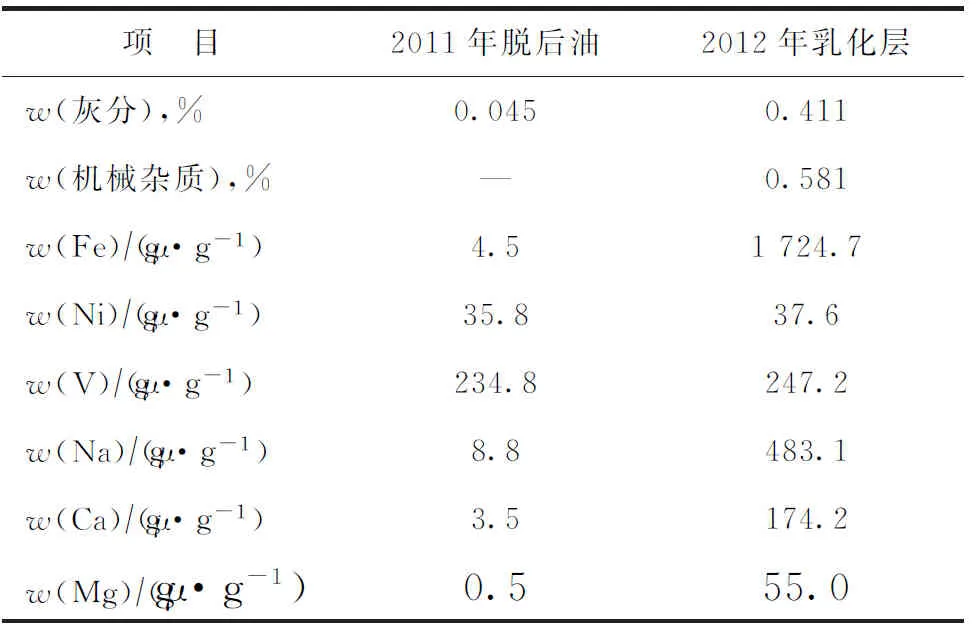

1.2 脱后油和乳化层的杂质与金属含量分析

2011年塔河原油电脱盐水洗后油相(脱后油)和2012年电脱盐水洗后乳化层的灰分、机械杂质与金属含量见表2。对比表1和表2可知:2011年塔河原油经电脱盐水洗后灰分和机械杂质含量大幅度降低,说明这些组成灰分和机械杂质的物质被洗涤到了水相或乳化层中;2012年乳化层的灰分和机械杂质含量分别是原油的约5.8倍和13.5倍,说明大部分机械杂质富集在乳化层中;2011年脱后油的铁质量分数从脱前的20.0 μgg下降到4.5 μgg,说明大部分铁的化合物经过电脱盐水洗后,从油相转移到水相或乳化层中,剩余部分可能以细小的胶体粒子形式分散在油相中;2012年乳化层的铁质量分数高达1 724.7 μgg,也说明这些铁的化合物大部分富集在乳化层中。

表2 2011年脱后油与2012年乳化层的灰分、机械杂质和金属含量

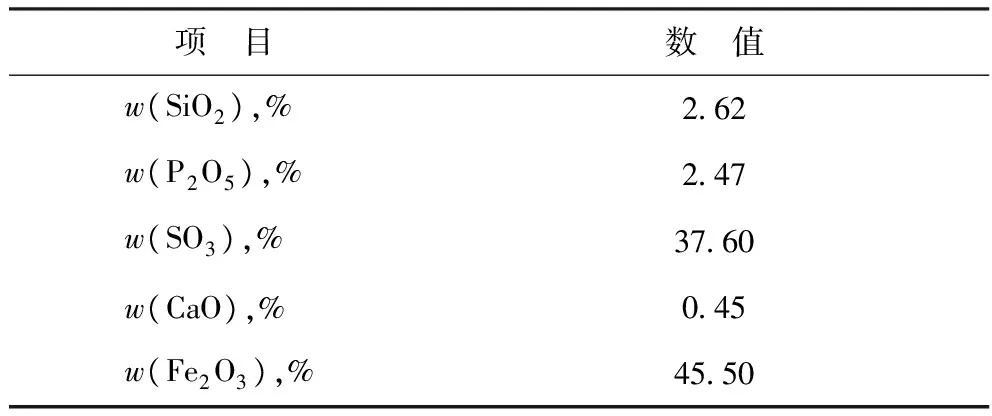

1.3 电脱盐排水与乳化层的沉淀物分析

2012年8月从加工塔河原油的该炼油厂电脱盐装置现场取得电脱盐排水和乳化层样品。排水样品中含较多的黑色固体颗粒物,颗粒非常细小,长时间静置可沉于容器底部,用zeta pals粒度测定仪测量固体颗粒的粒径,结果为0.4~1.6 μm(测量时水样已经放置一段时间,颗粒物有沉降现象,新鲜水样的颗粒物粒径应更小)。将电脱盐乳化层样品加电场分水,可以看到分水瓶底部沉积大量的固体颗粒物,也就是说这些沉淀物是先富集到乳化层,再洗涤到排水中的。

将黑色颗粒物过滤,并用石油醚洗涤,然后进行X射线荧光分析,结果见表3。从表3可以看出,沉淀物中铁化物和硫化物含量很高,其它成分还包括二氧化硅等黏土颗粒物等。

表3 现场电脱盐排水沉淀物的X射线荧光分析数据

1.4 塔河原油破乳困难的原因

塔河原油的密度、黏度、盐含量、沥青质含量逐年增加,而胶质与沥青质的质量比逐年降低。文献研究结果表明[1-3],胶质有分散胶溶沥青质的作用,胶质与沥青质的质量比降低,意味着沥青质更不稳定,更容易从油相析出,在界面上吸附,导致乳状液稳定性增强。另外,原油中的无机颗粒,特别是含铁的无机颗粒,与沥青质包裹在一起,可改变颗粒的润湿性,更容易在界面吸附,增加界面膜的强度,导致乳化层增厚,使排水中油含量增加[4-7]。综上所述,塔河原油的沥青质含量增加、胶质与沥青质的质量比降低、含铁的无机颗粒增加可能是导致其电脱盐效果恶化的主要原因。

2 破乳剂的研制

2.1 整体思路

由于胶质具有胶溶分散沥青质的作用,借鉴胶质结构中具有极性头和非极性尾的特点,将极性的羧酸基团引入到破乳剂分子中,以增强其与沥青质的作用,从而提高破乳效果。这一思路形成了油溶性破乳剂主剂合成的基础。

另外,由于塔河原油中还发现一些含铁的机械杂质,会在界面上积聚,导致乳化层增厚,使水相中油含量增加。为解决这一问题,研制了破乳助剂,以减薄乳化层。

油溶性破乳剂虽然用量少、效果好,但制造过程相对复杂,成本也较高。在破乳剂评选的基础上,优选效果好的破乳剂,再复配对铁类颗粒物有润湿作用的助剂,研制了水溶性破乳剂。

2.2 油溶性破乳剂的研制

考虑到带有芳香环的聚醚有利于高沥青质稠油的破乳[8-10],选用线型聚醚A和酚胺聚醚B组成的混合聚醚与丙烯酸反应合成聚丙烯酸聚醚,将其作为油溶性破乳剂的主剂。

通过实验比较3种合成路线(先酯化后聚合;先聚合后酯化;酯化和聚合同时进行的一步法)制备的聚丙烯酸聚醚破乳剂样品的破乳效果,结果见图1。从图1可以看出,与其它两种方法相比,一步法得到的破乳剂样品的破乳效果更好。因此一步法为聚丙烯酸聚醚的最佳的合成路线。

图1 3种合成路线所得破乳剂样品的破乳效果

为了进一步减薄乳化层,针对乳化层的特点,选择烷基酚醛聚醚作为油溶性破乳剂助剂。合成了几种酚醛聚合度不同的烷基酚醛聚醚样品,经实验验证,各样品均具有减薄乳化层的作用,其中以烷基酚醛聚醚A的分水速率最快。

将烷基酚醛聚醚A助剂与聚丙烯酸聚醚主剂复配,得到油溶性破乳剂RP-04。

2.3 水溶性破乳剂的研制

采用43种水溶性破乳剂对2011年塔河原油样品进行破乳试验,从中选出5种效果较好的破乳剂,编号分别为XN1,XN2,XN3,XN4,XN5。然后考察这些破乳剂两两复配的效果,其中XN1与XN5以质量比3∶7复配时破乳效果最好,表现为分水量大、分出的水较清澈。因此,选择该复配剂作为水溶性破乳剂的主剂,命名为05-M。

R30为一种表面活性剂。通过实验测定了加入R30前后水滴与FeS表面接触角的变化。结果表明,加入R30后,液滴与FeS的接触角大幅降低,从104.8°降低到13.3°,说明R30对于FeS固体颗粒具有良好的润湿作用。因此,选择R30作为水溶性破乳剂的助剂。

将05-M主剂与R30助剂复配,得到水溶性破乳剂RP-05。

3 破乳剂的工业应用试验

为了验证所研制油溶性破乳剂和水溶性破乳剂的破乳效果,对两种破乳剂进行了放大生产,并于2014年11月15日至27日在该炼油厂3.5 Mta电脱盐装置上进行了工业应用试验。试验开始前,脱前原油的盐含量较高,为481 mgNaClL,脱后原油的盐含量为10.5 mgNaClL。

试验中采用油溶性破乳剂和水溶性破乳剂联合使用的方法来降低脱后油盐含量。2014年11月15日将一级和三级电脱盐破乳剂替换成RP-04油溶性破乳剂,11月19日将二级和四级电脱盐破乳剂替换成RP-05水溶性破乳剂,并逐渐增大二级电脱盐罐注水量,提高三级和四级电脱盐罐混合强度。

图2 试验期间脱前原油的盐含量变化

图3 试验期间脱后原油的盐含量变化

图4 试验结束后脱后原油的盐含量变化

试验期间脱前原油的盐含量变化见图2,脱后原油的盐含量变化见图3,试验结束后,切换回原先的破乳剂,脱后原油的盐含量变化见图4。由图2~图4可知:试验期间脱前原油的盐含量基本稳定在450~550 mgNaClL;在试验调试期(11月15日至11月22日)脱后原油的盐含量为10~12 mgNaClL,在试验稳定期(11月23日至11月26日,标定期)脱后原油的盐含量为5~6 mgNaClL;试验结束后,切换回原先的破乳剂,脱后原油的盐含量并没有立刻上升,而是在5~6 mgNaClL维持一段时间后,再慢慢上升,说明电脱盐罐内的整体环境较好,没有出现乳化层增加的现象。另外,试验期间电脱盐排水经油水分离罐后排出的水中油含量为104.4 mgL。

试验前和试验期间4个电脱盐罐的电流变化见图5,图中数据均为每个电脱盐罐第二个变压器0:00电流数据,各电脱盐罐的电压与实验前一致。从图5可以看出,试验期间4个脱盐罐的电流均呈平稳和走低的变化趋势。

图5 试验前后电脱盐罐的电流变化◆—一级; ■—二级; ▲—三级; ●—四级

以上工业试验结果说明,RP-04和RP-05联合使用时具有较好的破乳效果,能够实现在高注水和高混合强度条件下的正常破乳,而没有导致电流的突然升高。

4 结 论

(1) 塔河原油性质呈现逐年劣质化的变化趋势,特别是沥青质含量上升、胶质与沥青质的质量比降低、机械杂质含量增加,这些变化是导致其破乳难度加大的主要原因。

(2) 通过实验研究,将烷基酚醛聚醚A助剂与聚丙烯酸聚醚主剂复配,得到油溶性破乳剂RP-04;将05-M主剂与对含铁颗粒具有润湿作用的R30助剂复配,得到水溶性破乳剂RP-05。在某炼油厂3.5 Mta电脱盐装置上的工业应用试验结果表明,RP-04和RP-05联合使用时具有较好的破乳效果,在试验稳定期,可以将脱后原油的盐含量从试验前的10.5 mgNaClL降低到5~6 mgNaClL,能够实现在高注水和高混合强度条件下的正常破乳,而没有导致电流的突然升高。

[1] Børve K G N,Sjöblom J,Stenius P.Water-in-crude oil emulsions from the Norwegian continental shelf.Part 5.A comparative monolayer study of model polymers[J].Colloids and Surfaces,1992,63(34):241-251

[2] Mclean J D,Kilpatrick P K.Effects of asphaltene aggregation in model heptane-toluene mixtures on stability of water-in-oil emulsions[J].Journal of Colloid & Interface Science,1997,196(1):23-34

[3] Li Mingyuan.Separation and Characterization of Indigenous Interfacial Active Fractions in North Sea Crude Oil:Correlation to Stabilization and Destabilization of Water-in-crude Oil Emulsion[D].Bergen:University of Bergen,Norway,1993

[4] Ramesh V,Rrons C.Molecular origins of crude oil interfacial activity.Part 3.Characterization of the complex fluid rag layer formed at crude oil-water interfaces[J].Energy & Fuels,2007, 21(3):1617-1621

[5] Poindexter M K,Marsh S C.Inorganic solid content governs water-in-crude oil emulsion stability predictions[J].Energy & Fuels,2009,23(3):1258-1268

[6] Al-Sahhaf T A,Fahim M A,Elsharkawy A M.Effect of inorganic solids wax to asphaltene ratio and water cut on the stability of water-in-crude oil emulsions[J].Journal of Dispersion Science & Technology,2009,30(5):597-604

[7] 娄世松,顾平,李晓刚,等.一种降低电脱盐脱水排水中FeS颗粒含量的破乳剂及其制备方法:中国,200710099133.9[P].2007-10-10

[8] 张中洋,娄世松,赵德智,等.一种高效破乳剂的合成[J].化工文摘,2008(1):41-44

[9] 高业萍.丙烯酸改性聚醚破乳剂的合成与其性能研究[J].科技信息,2009(21):41-42

[10]陈志明,胡广群,邵利.梳状聚醚破乳剂的合成[J].石油学报(石油加工),2002,17(2):83-86

PROBLEM ANALYSIS OF TAHE CRUDE OIL DEMULSIFICATION AND COUNTERMEASURES

Wang Zhenyu1, Zhang Jinhe2, Jiang Hui2, Wu Zhenhua2, Shen Minghuan1, Yu Li1, Li Bengao1

(1.SINOPECResearchInstituteofPetroleumProcessing,Beijing, 100083; 2.SINOPECTaheBranch)

The properties of Tahe crude oil produced in 2008—2014 were analyzed to investigate the reasons for difficult demulsification. The analysis reveals a inferior trend in crude quality year by year due to increased asphaltene content and the mechanical impurities while decreased mass ratio of resinasphaltene, which may be the reasons accounting for difficult demulsification of Tahe crude oil. The oil soluble demulsifier RP-04 was developed by mixing polyacrylate polyether, a main agent with alkyl phenolic polyether A, an aid agent. The water soluble demulsifier RP-05 was obtained by compositing the main agent 05-M with aid agent R30 which has the effect that makes the iron particles wetting. The RP-04 and RP-05 were used jointly in a 3.5 Mta desalting unit of a refinery. The results show that in the steady operation conditions of high water injection rate and high mixing intensity, the salt content of treated oil decreases from 10.5 mgNaClL to 5—6 mgNaClL without desalting current jump.

Tahe heavy crude oil; demulsification; desalting; mechanic impurities; industrial test

2016-05-17; 修改稿收到日期: 2016-09-05。

王振宇,博士,高级工程师,主要从事原油预处理的研究工作。

王振宇,E-mail:wangzy.ripp@sinopec.com。