大直径承插式钢顶管的施工受力变形测试分析

——以厦门高集海堤原水管道迁改工程为例

甄 亮, 陈锦剑, 2, 王建华, 2

(1. 上海交通大学土木工程系, 上海 200240; 2. 海洋工程国家重点实验室, 上海 200240)

大直径承插式钢顶管的施工受力变形测试分析

——以厦门高集海堤原水管道迁改工程为例

甄 亮1, 陈锦剑1, 2, 王建华1, 2

(1. 上海交通大学土木工程系, 上海 200240; 2. 海洋工程国家重点实验室, 上海 200240)

承插式钢顶管可以实现大曲率顶进,但管节间的相对转动对接头和管身的影响机制却未得到系统研究。为研究大直径承插式钢顶管在顶进轴线调整过程中的受力变形特性,本文通过现场测试,详细记录了海底大直径钢顶管在顶进过程中承插式接头的测缝、径向变形和纵环向应力。结果表明,承插式接头可以适应大直径钢顶管的轴线偏转要求,管节间最大相对偏转角较规范允许的焊接式钢顶管最大偏转角增大了近19倍。在曲线顶进时,承插式钢顶管自身径向变形的调整可有效降低接头处的应力水平,且管节间由偏转产生的附加应力有限。

钢顶管; 承插式接头; 焊接接头; 现场监测; 顶进轴线调整; 受力变形

0 引言

钢顶管通常采用焊接接头,因其具有更好的整体性和密封性,广泛应用于油气管道和输水管道等工程。钢管本身可承受一定的变形,当遇到顶进轴线调整时,只能通过钢管本身的有限变形来实现。依据钢结构设计允许挠度可达跨度1/300的要求,CECS 246: 2008《给水排水工程顶管技术规程》[1]规定焊接钢顶管允许最小曲率半径至少应达到管道外径的1 260倍,这在很大程度上限制了钢顶管的进一步变形。施工阶段发生曲线变形的钢顶管外侧受拉、内侧受压,产生的内应力对顶进施工过程中的焊接接头和钢顶管本身均产生不利影响,容易造成钢顶管的拉裂和失稳事故[2],且内应力的影响将持续到使用阶段[3]。

由于焊接式接头的局限性,对大直径钢顶管的曲线顶进影响较大,参照钢筋混凝土顶管的承插式接头,设计了适用于钢顶管的承插式接头[4]。通过接头在允许范围内的相对转动,使钢顶管管节间实现轴线偏转,在不主要依靠钢顶管管节本身变形的条件下达到钢顶管曲线顶进的目的。通过控制管节长度,采用承插式接头的钢顶管比采用焊接接头的钢顶管,曲率半径可以大幅减小。上海青草沙严桥支线输水管道工程采用外径3.668 m的承插式接头钢顶管,曲线段单节管长5.213 m,北线最小曲率半径为882 m,南线最小曲率半径为892 m,而理论最小曲率半径可达427 m[5]。该工程如果设计为焊接接头的曲线钢顶管,根据规范[1]其最小曲率半径约为4 622 m。某水厂支线工程采用外径1.432 m的承插式接头钢顶管,曲线段顶管单节管长3.0 m,北侧1#钢顶管最小曲率半径为618.4 m,南侧2#钢顶管最小曲率半径为621.6 m[6]。

由于承插式钢顶管在近几年才开始用于实际工程,目前仍根据经验设计,已有研究大都针对钢筋混凝土顶管的承插式接头[7-11]。钢顶管作为柔性管,与承插式钢筋混凝土顶管仍存在一定差异。谢红明等[12]和张鹏等[13]通过室内试验和现场监测研究了承插式钢顶管在顶进过程中的管节传力特性和管土接触压力,但对承插式接头在顶进轴线调整时本身的受力变形研究涉及较少,也缺少相应的工程实测数据。

本文基于现场测试数据分析了顶进轴线曲率半径与接头变形的关系,得到了承插式钢顶管在曲线顶进过程中接头和管身的受力变形特性,证明了承插式接头在钢顶管顶进轴线调整中的优势,为大直径钢顶管承插式接头的推广应用提供了参考。

1 钢顶管工程概况

1.1 工程背景

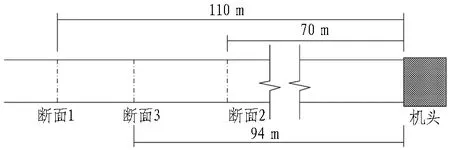

厦门高集海堤原水管道迁改工程采用2根内径2.2 m、壁厚0.02 m的钢顶管,总长1 905 m。根据地质报告,工程地质参数见表1。工程原计划为1#工作井到2#工作井采取直线顶进。由于在2#工作井附近有航道和浅埋基岩,需向上曲线绕过,因此,前100 m钢顶管采用可实现大曲率顶进的承插式接头,如图1所示。接头内外壁长150 mm,其中外壁厚16 mm、内壁厚30 mm、间隙3 mm,木垫片厚20 mm,加劲环厚20 mm,加筋肋版厚12 mm,每节管长2 m,共50节。由于在顶进过程中遇到未勘测到的较大孤石和浅埋基岩(如图2所示),因此,新增3#工作井。从1#工作井到3#工作井需顶进428 m,平均埋深约9 m,设计轴线主要穿越④1地层。由于孤石和⑤1地层浅埋基岩的存在导致顶进过程中管线受力不均产生偏转,造成原设计的直线顶进线路变成不规则曲线。

表1 工程地质参数

注:γs为单位土的重度;e为孔隙率;wn为含水量;IL为液性指数;c为固结快剪黏聚力;φ为固结快剪内摩擦角;N63.5为标贯锤击数。

图1 钢顶管承插式接头[3](单位: mm)

图2 1#—3#工作井钢顶管设计顶进剖面图

1.2 顶管施工监测方案

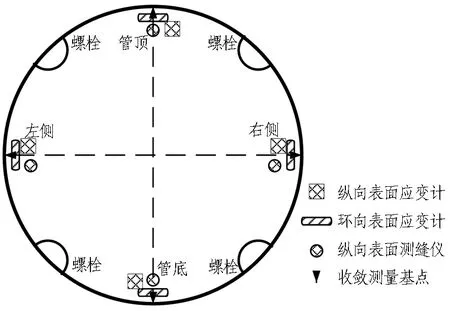

为研究大直径承插式钢顶管在顶进轴线调整过程中的受力变形特性,对接头测缝、纵向应力、环向应力以及径向变形进行监测,在接头和管身布设测点,如图3所示。

(a) 横断面测点布置示意图

(b) 纵断面测点布置示意图

顶管施工中重点监测接缝的张合及螺栓受力。根据承插口螺栓连接布点情况,在每个接头监测断面上布置4个接缝测点,采用表面测缝仪测试,分别位于顶管顶部、底部和侧面,用于监测分析接头处防水措施是否失效、2管道间接缝的张合情况、2管道轴线交角以及螺栓的受力等。分别选取距机头110 m(断面1)、70 m(断面2)和94 m(断面3)3个监测断面布置表面测缝仪测点,共计12个测点。其中,断面1为焊接接头,断面2和断面3为承插式接头,同时将断面2作为承插式接头的基本测试断面。在3个靠近接头断面上分别布置纵向应变和环向应变测点,位于管道的顶部、底部与左右两侧,用于监测管道接头的纵向和环向应力在顶进过程中的变化,从而了解顶管的传力情况。

选取靠近接头的10个断面的上下左右4个位置布设振弦式收敛仪测量基点并测量弦长,共计40次。由于单节管长较短,测量结果可近似反映管道接头和管身的竖向和水平管径变化情况,了解管道在整个顶进施工中的直径变化情况。

2 监测结果分析

2.1 施工顶进监测

2010年4月25日至2010年7月7日,1#—3#工作井管线正向顶进至320 m左右的位置。由于顶力过大,后续施工采用反顶,即从3#工作井向1#工作井顶进,最终2段顶管实现对接。在正向顶进阶段,西线钢顶管监测结果如图4所示。在正向顶进结束前,顶进速度基本保持平稳,顶进持续进行没有中断,平均每天顶进4.32 m。顶力在顶进初期平稳上升,在累计顶进约100 m时开启第1道中继间,在累计顶进约200 m时开启第2道中继间,最终顶力基本保持恒定。

钢顶管的实测轴线偏差如图5所示。在水平方向上,轴线初始向右偏,绕过轴线上坚硬地层障碍,然后向左纠偏,但纠偏后轴线较设计轴线偏左。累计顶进约200 m时,向左强制纠偏绕过坚硬地层障碍。为防止接头一侧缝隙过大,在累计顶进约250 m处先向右强制纠偏后再向左纠偏。在竖直方向上,可能由于海底埋深较浅而浮力较大使得钢顶管受到的上浮力大于地基抗力,也可能是钢顶管周围地层分布不均匀且下部地层较硬,轴线从开始顶进便有向上偏的趋势,并出现了明显的向上偏差。采取向下纠偏对轴线进行校正,通过累计顶进约200 m和250 m处2次向下强制纠偏,使轴线逐渐向设计轴线收敛。

(a) 顶进速度

(b) 迎面压力和顶力

Fig. 4 Monitoring of jacking velocity, stress and jacking force of west line from working shaft #1 to #3

图5 1#—3#工作井西线轴线偏差

2.2 接头测缝变形

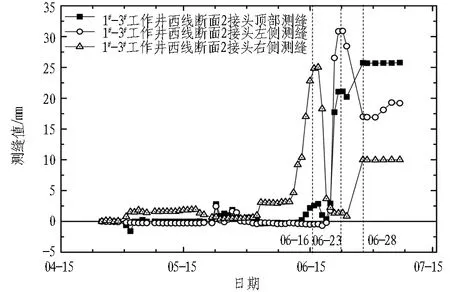

1#—3#工作井西线断面2(距机头70 m)的测缝变形结果(张开量)如图6所示。从2010年6月11日至2010年6月17日,即累计顶进208~234 m,由于机头向左强制纠偏,管道右侧测缝逐渐增大,在6月16日达到25.01 mm,此时累计顶进约230 m;从2010年6月18日至2010年6月24日,即累计顶进238~264 m,机头先向右纠偏再向左纠偏,右侧测缝值先逐渐减小而后又增大至10 mm。在6月23日,即累计顶进约260 m时,由于机头向右强制纠偏,管道左侧测缝值达到最大30.90 mm,后再向左纠偏使测缝值减小至19.19 mm。同时,由于机头先向下纠偏再向上纠偏,管道顶部测缝在6月28日达到最大25.77 mm,此时累计顶进约279 m。原直线顶进承插式钢顶管测缝设计控制值为4 mm,极限值为5 mm,已经不能满足当前轴线变形的要求。在实际工程中,虽然管节间发生较大偏转造成测缝张开量增大,但远小于承插式接头的长度,通过接头处止水橡胶圈以及其他措施的保护,对施工中钢顶管的密封性影响不大。经过适当纠偏,可有效控制测缝值并使之稳定在合理范围内。在顶进完成后,通过在承插式接头处焊接钢板,进一步加强管线的整体性和密封性。

图6 1#—3#工作井西线断面2(距机头70 m)测缝(2010年)

Fig. 6 Joint meter results of section 2 on west line from working shaft #1 to #3 (in 2010)(70 m away from jacking machine)

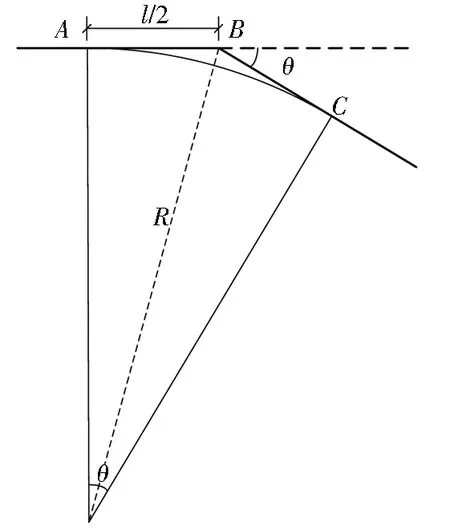

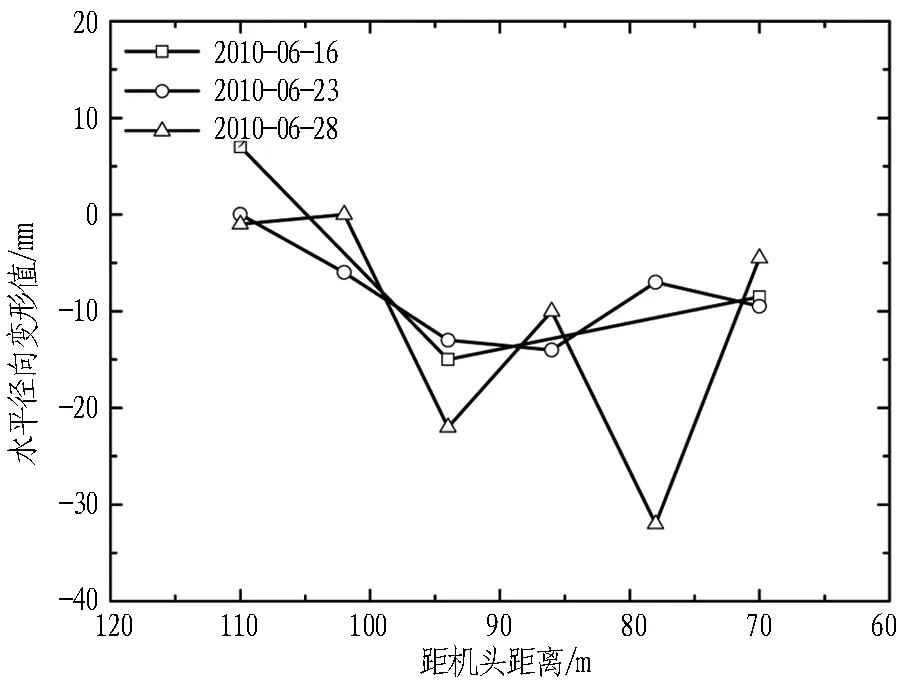

图6中测缝结果与轴线偏差基本吻合,选取3个测缝近似达到极值的时间(6月16日、6月23日和6月28日)进行分析。承插式钢顶管允许的轴线偏转曲率半径与单节管长、内直径以及相对缝隙差有关。根据测缝值以及几何关系(如图7所示),可以估算出钢顶管的近似曲率半径。定义钢顶管的相对转角为θ、内径为d、相对缝隙差值为δ,根据图7(a)中几何关系,

tanθ=δ/d。

(1)

θ值通常很小,则式(1)可简化为

θ=δ/d。

(2)

定义单节钢顶管管长为l、曲率半径为R,根据图7(b)中几何关系,

(3)

θ值通常很小,则式(3)可简化为

θ=l/R。

(4)

由此可得承插式接头钢顶管的近似曲率半径

R=ld/δ。

(5)

(a) 顶管偏转示意图

(b) 顶管偏转几何关系示意图

Fig. 7 Relationship between relative rotation and radius of curvature of steel pipe-jacking

本次监测中,竖向最大测缝差为25.77 mm,水平最大测缝差为29.53 mm,根据式(5)得到相应位置钢顶管曲率半径分别为171 m和149 m,远小于同工况下规范允许的焊接接头曲率半径2 822 m,相当于管节间最大转角增大了近19倍,因此,承插式接头可以更好地适应钢顶管轴线的变化。

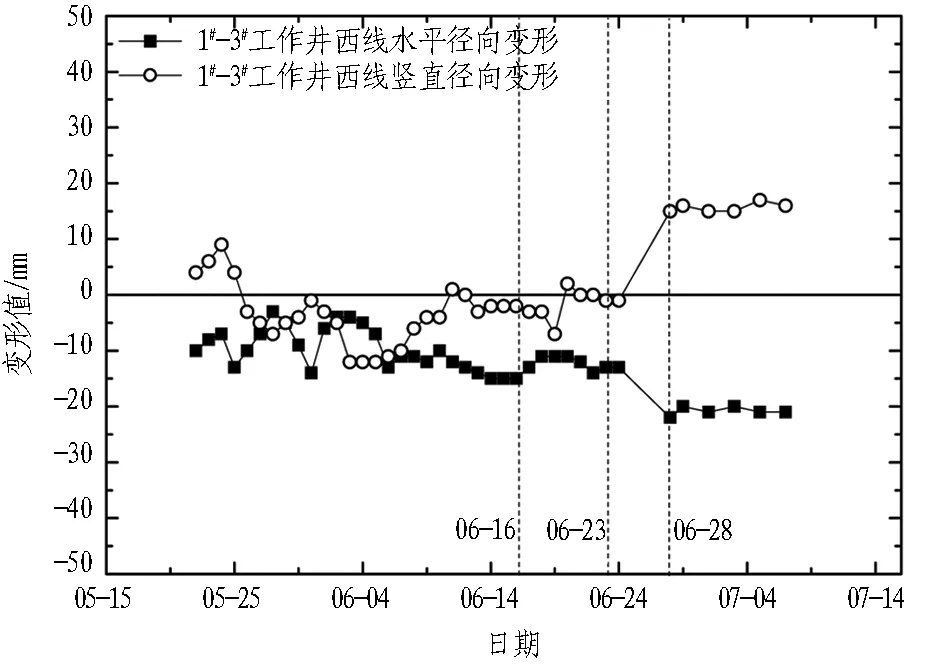

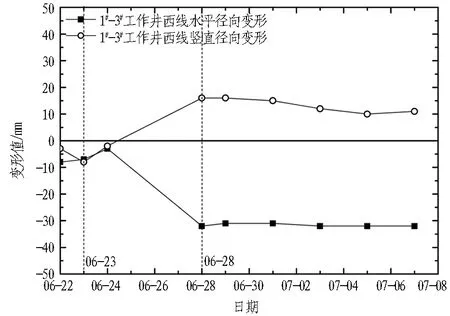

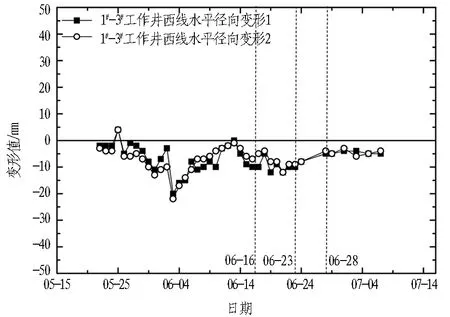

2.3 管道径向变形

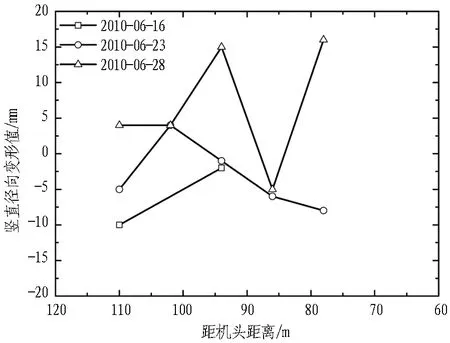

1#—3#工作井西线部分断面管道径向变形监测结果如图8所示。图8(a)—(c)分别为钢顶管施工中选取的3个断面的水平和竖直径向变形,监测结果均呈现水平压缩、竖向拉伸,这应该与轴线水平向左偏差较大有关。图8(d)为距机头70 m处测量的2组水平径向变形,其中: 第1处水平径向变形值为-20~4 mm,最终稳定在-5 mm;第2处水平径向变形值为-22~4 mm,最终稳定在-4 mm。2处水平径向变形基本一致,均为水平压缩。径向变形设计控制值为40 mm,极限值为50 mm。虽然变形值随顶进纠偏有所波动,但均在安全范围内,并最终趋于稳定。

(a) 距机头110 m处

(b) 距机头94 m处

(c) 距机头78 m处

(d) 距机头70 m处

Fig. 8 Radial deflection of west line from working shaft #1 to #3 (in 2010)

综合管线各断面径向变形数据,得到沿顶进方向管线整体径向变形随时间的变化规律,如图9所示。距机头超过100 m区域的顶管为焊接接头,水平径向变形和竖直径向变形的波动均较小。距机头100 m以内区域的顶管为承插式接头。6月28日,顶进轴线向左上偏转,在向右纠偏过程中,距机头70 m处水平径向变形从压缩7 mm增大至32 mm; 距机头94 m处竖直径向变形从压缩1 mm变为拉伸15 mm,距机头78 m处竖直径向变形从压缩8 mm变为拉伸16 mm。其中,距机头94 m对应顶进轴线185 m处水平变形出现转折,距机头78 m对应顶进轴线201 m处水平和竖向变形同时出现转折。因周围地层的作用,当轴线发生偏差时,管线弯曲外侧向外的径向变形受到约束,而弯曲内侧径向变形通常向内压缩,导致垂直方向的径向变形增大; 即水平轴线偏差易导致竖直径向拉伸变形增大,竖向轴线偏差易导致水平径向压缩变形增大。因为承插式接头较焊接接头对管节间的变形约束相对较小,所以轴线偏差对承插式接头的截面径向变形影响较对焊接接头大。

(a) 水平径向变形

(b) 竖直径向变形

2.4 管道纵向、环向受力

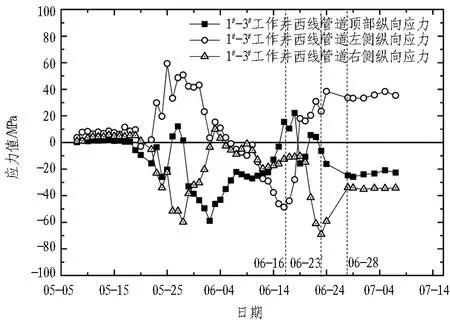

1#—3#工作井西线断面1(距机头110 m)为焊接接头,其纵向应力随时间变化如图10(a)所示。由于海底浮力较大,顶管轴线产生竖向向上偏差,现场通过调整机头向下,使轴线逐渐回归至设计轴线,同时引起轴线反向弯曲,而在轨迹弯曲内侧通常会出现压应力集中,因此,管顶部纵向普遍受压。在6月2日,顶管回归至设计轴线并继续向下顶进,此时累计顶进约169 m,顶部纵向受压且应力值达到极值59 MPa。在6月16日,当右侧测缝因轴线纠偏达到极值时,管道顶部和左侧的纵向应力出现了明显波动,左侧纵向受压且应力值达到极值48.57 MPa;在6月23日,当左侧测缝因轴线纠偏达到极值时,管道顶部和右侧的纵向应力均出现了较大波动,右侧纵向受压且应力值达到极值69 MPa;在6月28日,当顶部测缝因轴线纠偏达到极值时,同时引起管道顶部和左右两侧的纵向应力的变化。纵向应力设计控制值为100 MPa,极限值为130 MPa。虽然焊接接头处的纵向应力值随顶进纠偏有所波动,但均在安全范围内,并最终趋于稳定。

1#—3#工作井西线断面2(距机头70 m)为承插式接头,其纵向应力随时间变化如图10(b)所示。在6月16日,当右侧测缝因轴线纠偏达到极值时,管道顶部和左右两侧的纵向应力均出现了波动,左侧纵向受压且应力值达到极值40.18 MPa;在6月23日,当左侧测缝因轴线纠偏达到极值时,管道顶部和左右两侧均纵向受拉,应力值偏小且较为接近;在6月28日,顶部测缝因轴线纠偏达到极值时,管道顶部和左右两侧均纵向受拉,且应力值趋于稳定。以上纵向应力值的变化与测缝变形产生的承插式接头拉压结果一致,且均在设计允许范围内。如果在相同工况下采用焊接钢顶管,当最小曲率半径达到149 m时,根据曲率与弯矩的关系,接头处的理论弯曲应力值约为1 580 MPa,远大于承插式钢顶管接头的应力水平。结合承插式接头在曲线顶进时径向变形波动较大(如图9所示),表明承插式钢顶管自身径向变形的调整可有效降低接头处的应力水平。根据图4(b)的顶力记录,累计顶进200 m后2道中继间均已开启。在6月16日,距机头70 m截面处纵向应力达到最大,此时累计顶进230 m,且该截面处于2道中继间之间,理论顶力约为4 320 kN,即该截面的理论纵向应力约为30.97 MPa。虽然承插式钢顶管轴线出现较大偏差,但相较焊接接头在相同曲率半径下的理论应力水平,承插式钢顶管实测最大纵向应力与理论值相差不大,说明使用承插式接头时,管节间偏转产生的附加应力有限。

1#—3#工作井西线断面1焊接接头环向应力随时间变化如图11(a)所示,环向应力受轴线偏转影响波动较大。在6月16日,当右侧测缝因轴线纠偏达到极值时,管道顶部的环向应力出现了明显波动,左右两侧环向应力基本一致,截面环向均受压应力;在6月23日,当左侧测缝因轴线纠偏达到极值时,管道顶部和右侧的环向应力出现了明显波动,顶部环向受压且应力值增大;在6月28日,顶部测缝因轴线纠偏达到极值时,管道右侧变为环向受拉且应力值达到极值,顶部和左侧均环向受压且应力值基本一致。

(a) 断面1(距机头110 m处)

(b) 断面2(距机头70 m处)

Fig. 10 Longitudinal stress of west line from working shaft #1 to #3 working well (in 2010)

1#—3#工作井西线断面2承插式接头环向应力随时间变化如图11(b)所示。管道顶部环向应力主要表现为压应力,左右两侧环向应力变化基本一致,且主要表现为拉应力。顶部环向压应力与右侧环向拉应力数值大致相当,与管道截面水平压缩、竖向拉伸的径向变形结果吻合。在6月16日,当右侧测缝因轴线纠偏达到极值时,管道顶部和左右两侧的环向应力出现了较大波动;在6月23日,当左侧测缝因轴线纠偏达到极值时,管道顶部和右侧的环向应力达到极值;在6月28日,顶部测缝因轴线纠偏达到极值时,管道的环向应力出现转折,顶部和左侧环向均受压应力且应力值基本一致。虽然承插式接头径向变形相对较大,但其环向应力波动范围与焊接接头基本相同,且应力分布更为均匀。环向应力设计控制值为100 MPa,极限值为130 MPa,上述环向应力值均在设计允许范围内。

(a) 断面1(距机头110 m处)

(b) 断面2(距机头70 m处)

Fig. 11 Circumferential stress of west line from working shaft #1 to #3 (in 2010)

3 结论与建议

本文结合钢顶管工程实例,对采用承插式接头的大直径钢顶管在施工顶进阶段的受力变形进行现场实测,研究了承插式接头在钢顶管轴线调整过程中的受力变形特性,得到如下结论和建议。

1)承插式接头可以有效提高钢顶管管节间的相对偏转角度,并以此调整顶进方向,对顶进轴线进行纠偏。本次监测的大直径承插式钢顶管管节间最大相对偏转角较规范允许的焊接式钢顶管最大偏转角增大了近19倍。承插式钢顶管允许的轴线偏转曲率半径与单节管长、内直径以及相对缝隙差有关。

2)由于承插式接头并非刚性连接,当管节发生一定的偏转时,接头处的径向变形、纵向应力和环向应力会随着轴线的调整而不断变化。承插式钢顶管自身径向变形的调整可有效降低接头处的应力水平,且管节间偏转产生的附加应力有限。虽然2种接头下钢顶管的环向应力波动范围基本相同,但承插式钢顶管的环向应力分布更为均匀; 同时,承插式钢顶管克服了焊接钢顶管在曲线顶进时接头应力将持续影响到使用阶段的不足。

3)对需要大曲率曲线顶进和纠偏的钢顶管,建议采用承插式接头。承插式钢顶管在曲线施工过程中应重点控制接头处测缝值,避免管线变形和应力的大幅波动。在满足钢顶管密封安全的前提下,测缝设计控制值和极限值可适当放宽,即可有效增大顶进轴线的曲率,同时满足变形和应力要求。

[1] 给水排水工程顶管技术规程: CECS 246: 2008 [S]. 北京: 中国计划出版社, 2008. Technical specification for pipe jacking of water supply and sewerage engineering: CECS 246: 2008[S]. Beijing: China Planning Press, 2008.

[2] ZHEN Liang, CHEN Jinjian, QIAO Pizhong, et al. Analysis and remedial treatment of a steel pipe-jacking accident in complex underground environment [J]. Engineering Structures, 2014, 59: 210-219.

[3] 吴绍珍, 李玉磊. 曲线钢顶管关键技术初探[J]. 地下空间与工程学报, 2011, 7(增刊1): 1450-1453. WU Shaozhen, LI Yulei. Study of key technology for curved steel jacking pipe [J]. Chinese Journal of Underground Space and Engineering, 2011, 7(S1): 1450-1453.

[4] 吴绍珍. 曲线钢顶管理论探讨[J]. 市政技术, 2010, 28 (1): 91-94. WU Shaozhen. Theoretical research of steel jacking pipe in curve [J]. Municipal Engineering Technology, 2010, 28 (1): 91-94.

[5] 陈楠. 复杂环境中大直径钢顶管的受力特性研究[D]. 上海: 上海交通大学, 2012. CHEN Nan. Mechanical characteristics of steel pipe-jacking with large diameter in complex environment [D]. Shanghai: Shanghai Jiaotong University, 2012.

[6] 宋胜录. 小口径急曲率半径钢顶管的施工控制[J]. 建筑施工, 2014(11): 1295-1297. SONG Shenglu. Construction control of minor caliber steel pipe jacking with sharp radius of curvature [J]. Building Construction, 2014(11): 1295-1297.

[7] Milligan G, Norris P. Site-based research in pipe jacking: Objectives, procedures and a case history [J]. Tunnelling and Underground Space Technology, 1996, 11: 3-24.

[8] 傅德明, 楼如岳. 泥水平衡顶管施工及参数研究[J]. 岩石力学与工程学报, 2003, 22(增刊1): 2493-2501. FU Deming, LOU Ruyue. Study of slurry balanced pipe jacking construction and its parameters [J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(S1): 2493-2501.

[9] 朱合华, 吴江斌, 潘同燕. 曲线顶管的三维力学模型理论分析与应用[J]. 岩土工程学报, 2003, 25(4): 492-495. ZHU Hehua, WU Jiangbin, PAN Tongyan. Theoretical analysis of three-dimensional mechanical model of curved pipe jacking and its application [J]. Chinese Journal of Geotechnical Engineering, 2003, 25(4): 492-495.

[10] 魏纲, 徐日庆, 余剑英, 等. 顶管施工中管道受力性能的现场试验研究[J]. 岩土力学, 2005, 26(8): 1273-1277. WEI Gang, XU Riqing, YU Jianying, et al. Site-based experimental study of pipe behavior during pipe jacking [J]. Rock and Soil Mechanics, 2005, 26(8): 1273-1277.

[11] 黄吉龙, 陈锦剑, 王建华, 等. 大口径顶管顶进过程的数值模拟分析[J]. 地下空间与工程学报, 2008, 4(3): 489-493. HUANG Jilong, CHEN Jinjian, WANG Jianhua, et al. Numerical analysis of large diameter pipe-jacking[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(3): 489-493.

[12] 谢红明, 王翔宇, 王文州, 等. 曲线钢顶管管节受力特性试验[J]. 地质科技情报, 2016, 35(2): 79-82. XIE Hongming, WANG Xiangyu, WANG Wenzhou, et al. Experimental study of pipe’s mechanical characteristics of steel curved pipe jacking[J]. Geological Science and Technology Information, 2016, 35(2): 79-82.

[13] 张鹏, 马保松, 曾聪, 等. 深埋曲线钢顶管接触压力现场监测试验分析[J]. 华中科技大学学报 (自然科学版), 2016, 44(5): 93-97. ZHANG Peng, MA Baosong, ZENG Cong, et al. Site monitoring analysis of contact pressure during steel curved pipe jacking with larger buried depth [J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2016, 44(5): 93-97.

Experimental Analysis of Deformation of Large Diameter Steel Pipe-jacking with Socket and Spigot Joint: A Case Study of Rehabilitation Project of Water Supply Pipelines on Gaoji Seawall in Xiamen

ZHEN Liang1, CHEN Jinjian1, 2, WANG Jianhua1, 2

(1.DepartmentofCivilEngineering,ShanghaiJiaotongUniversity,Shanghai200240,China;2.StateKeyLaboratoryofOceanEngineering,Shanghai200240,China)

The large curvature jacking can be implemented by using steel pipe-jacking with socket and spigot joint. However the effect of the socket and spigot joint on the stress and the deformation of steel jacking pipe is rarely studied. The mechanical behaviors of large diameter steel pipe-jacking with the socket and spigot joint are investigated, and the jacking process is monitored. The joint deflection, radial deformation and longitudinal stress of large diameter steel pipe-jacking undersea are recorded in detail. The results indicate that the socket and spigot joint can meet the requirements of axis adjustment for large diameter steel pipe-jacking, and the deflection angle between two adjacent pipe sections is increased by nearly 19 times that of welded steel pipe-jacking. The stress can be effectively reduced due to the radial deflection of the socket and spigot joint and the additional stress is limited when curvature jacking.

steel pipe-jacking; socket and spigot joint; welded joint; field monitoring; jacking axis adjustment; stress and deformation

2016-07-07;

2016-09-13

国家自然科学重点基金项目(41330633); 国家自然科学基金项目(51678360)

甄亮(1986—),男,湖北黄冈人,上海交通大学岩土工程专业在读博士,目前主要从事地下结构方面的研究。E-mail: funnyfruit@163.com。

10.3973/j.issn.1672-741X.2017.05.009

U 455.47

A

1672-741X(2017)05-0578-08