基于概率有限元的气缸盖疲劳可靠性分析

吴波, 秦新锋, 贾晓亮, 邓雅冲

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 北京理工大学机械与车辆学院, 北京 100081;3. 中国人民解放军驻616厂军事代表室, 山西 大同 037036; 4. 中国人民解放军陆军装甲军代局驻天津军代室, 天津 300400)

基于概率有限元的气缸盖疲劳可靠性分析

吴波1,2, 秦新锋3, 贾晓亮3, 邓雅冲4

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 北京理工大学机械与车辆学院, 北京 100081;3. 中国人民解放军驻616厂军事代表室, 山西 大同 037036; 4. 中国人民解放军陆军装甲军代局驻天津军代室, 天津 300400)

提出了一种基于均匀试验设计和BP神经网络模型构建随机参数与结构响应之间的近似非线性关系的概率有限元方法,该方法较直接Monte-Carlo法需要的样本数据大幅减少,更适合大规模计算的结构概率有限元分析。采用该方法以某型柴油机气缸盖结构疲劳失效分析为算例,进行了可靠度期望寿命计算,并通过对影响气缸盖应力的燃烧压力、各螺栓预紧力和喷油器压紧力等22个载荷参数的均值和标准差的敏感性分析,初步确定了造成气缸盖本体结构疲劳开裂的主要影响因素。

概率有限元; 柴油机; 气缸盖; 结构疲劳; 可靠性

发动机气缸盖的主要作用是密封气缸,一方面通过火焰板与气缸套和活塞构成燃烧室,承受高温高压的燃气作用,另一方面通过进排气道和气门组织新鲜空气进入燃烧室并将废气排出燃烧室。同时为了保证缸盖和气缸套之间的密封,气缸盖还要受到很大的螺栓预紧力的作用[1]。发动机是热动力机械,在其运行过程中,气缸盖受到热负荷和机械载荷的双重作用,各部分的温度分布很不均匀且温差很大,本体结构承受着很大的热-机耦合应力,是发动机中最易发生故障的部件之一[2-3]。当前为了满足世界各国越来越严格的排放法规,实现节能、减排和轻量化设计目标,高强化燃烧、涡轮增压和高承载铝质气缸盖等技术在现代发动机设计中被广泛采用,发动机的强化程度越来越高[4]。在强化程度较低的情况下,可以采用较大的安全系数来保证气缸盖的可靠性,但是随着发动机强化程度的不断提高,气缸盖的热机负荷已经接近常规设计结构的使用极限,结构设计的安全裕度不可避免地越来越低。若再不考虑载荷、机械性能和结构几何尺寸等分散性的影响,对气缸盖在各种使用工况下的疲劳寿命进行精确评估和设计,将无法保证高强化发动机气缸盖的疲劳耐久性和可靠性。

概率有限元法的最初思路是Monte-Carlo法与有限元法直接结合,可称为直接Monte-Carlo法[5]。由于常规的直接Monte-Carlo法是建立在大量确定性有限元计算的基础上,一般至少需要几千个样本点,特别是对于发动机气缸盖这种单元数量规模较大,且需要进行热机耦合计算的结构其计算量极大,在现有计算技术条件下采用直接Monte-Carlo法无法满足工程需求。因此,本研究以某型柴油机气缸盖为范例,提出了一种基于均匀试验设计的概率有限元气缸盖疲劳可靠性分析方法,首先在设计区域内对影响气缸应力的各变量(材料、载荷等)进行均匀试验设计,通过Abaqus确定性仿真得到各组均匀试验设计参数的响应值,采用Matlab中的BP神经网络对均匀试验设计的样本与响应值进行非线性回归分析;再利用Nessus可靠性分析软件按解析法、近似模型法或抽样法产生随机模型需要的材料、载荷、边界条件等随机变量的样本值,并将这些随机变量值映射到Matlab的脚本文件中,通过非线性插值的方法获取各随机变量在其他组合形式下结构的动态响应值,进而通过S-N曲线计算气缸盖结构的疲劳可靠度期望寿命,并对影响气缸盖可靠度期望寿命的主要参数开展灵敏度分析。

1 引入随机性影响的气缸盖应力响应计算

1.1 气缸盖关键部位应力影响因素及其随机性分析

在机械可靠性设计中,影响结构件应力分布的物理参数、几何参数等设计变量较多。一般认为,在机械可靠性设计中,所有这些设计参数都是随机变量,它们应该是经过多次试验测定的实际数据并经过统计检验后得到的统计量。而目前关于这些设计参数的统计数据、分布形式等资料很缺乏,特别是与温度相关的设计参数统计数据更是匮乏,而且如果引入热机耦合疲劳分析,概率有限元可靠性分析的计算量也将非常巨大。因此在本次案例分析中,仅以某三缸一盖整体式柴油机气缸盖在试验载荷作用下的结构可靠性分析作为一个范例,根据影响气缸盖机械应力设计参数的实测值和设计公差分布情况,作适当的假设和简化处理,暂没有考虑温度相关的计算参数的分散性。建立的有限元计算模型见图1。

重点引入了对气缸盖水腔壁、中隔板和进排气道等关键部位应力响应影响显著的几个因素的随机分布特性,即燃烧压力和各螺栓的预紧力等22个参数,计算该型气缸盖在350h考核工况仅机械载荷作用下的疲劳寿命的累积分布和可靠期望寿命。

a) 作用于气缸盖火力面的燃烧压力P=12.8 MPa,其波动范围在(12.8±0.85) MPa之间;

b) 气缸盖螺栓预紧力,其中强力丝对螺栓8个,缝合丝对螺栓12个,二者螺栓预紧力分别为T=107.2 kN和TT=49 kN,预紧力波动范围分别为(107.2±4.2) kN和(49±0.65) kN;

c) 喷油器安装预紧力YT波动范围在(16±0.13) kN。

图1 气缸盖有限元计算模型

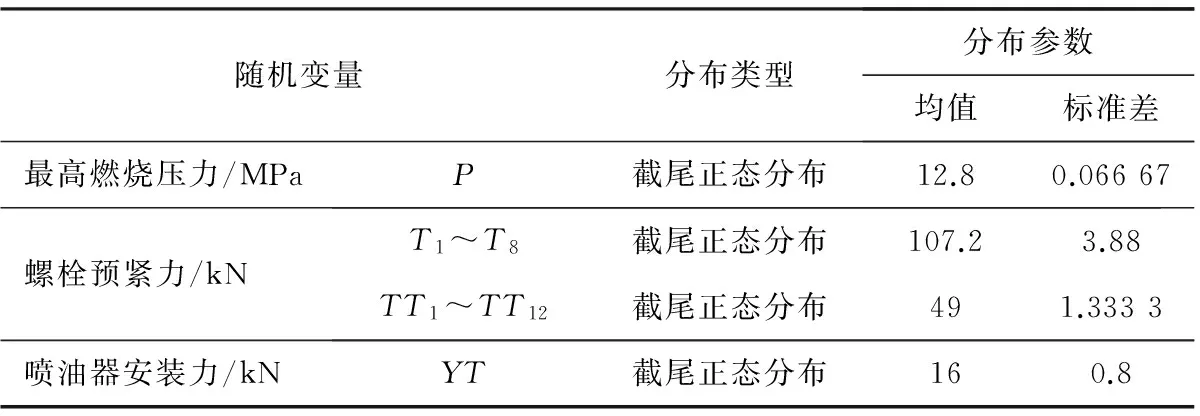

考虑各参数在制造装配和工作过程中的随机性,假设都是服从截尾正态分布的随机变量,其分布类型和参数见表1。

表1 各随机变量分布类型与参数

1.2 引入随机性影响的缸盖关键部位应力响应计算

由于气缸盖热机耦合应力的有限元计算十分耗时,完成一次完整的计算过程需要2.5~4 h,因此在进行结构可靠性分析计算时,若采用概率有限元中常规的蒙特卡洛(Monte-Carlo)抽样模拟方法,其时间成本是不可估量和难以承受的。因此,本实例提出了采用均匀试验设计的方法和BP神经网络模型来构建气缸盖有限元模型中随机参数与结构响应之间的近似模型。均匀试验设计是为了样本点在试验设计空间充分均匀分布,BP神经网络模型是为了构建随机参数与结构响应之间的近似非线性关系。这样做的另外一个好处是,按照均匀试验设计做的试验,其样本在空间中充分均匀分散,且仿真结果保存在本地硬盘中,可提取的结果较丰富,不仅仅用于疲劳分析,还可用于变形、断裂、热力学的可靠性分析,可有效减少仿真所需要的时间。

1.2.1 气缸盖随机参数的均匀试验设计

均匀试验设计的基本想法是要使试验点在因子空间中具有较好的均匀分散性,其本质内容是从少量试验结果中获取带规律性的结果,也可进行回归分析。求均匀设计是一个优化问题,由于求解是在一个离散的空间上,目标函数的连续性和可微性已失去意义,从而传统的各种优化方法失去了效力。本研究采用好格子点法(good lattice point)构造均匀设计表,其方法如下[6]:

1) 给定试验数n,寻找比n小的整数h,且使n和h的最大公约数为1。符合这些条件的正整数组成向量h=(h1,h2,…hm),其中m由欧拉函数φ(n)决定。

2) 均匀设计表的第j列按照下法生成

uij=ihj[modn]。

(1)

这里[modn]表示同余运算,若ihj超过n,则用它减去n的一个适当倍数,使差落在[1,n]之中。uij可以递推来生成(其中i=1,…n-1),

u1,j=hj,

(2)

(3)

1.2.2 气缸盖应力响应的BP神经网络模型

本实例的复杂程度使得必须要借助有限元方法的数值方法来解决问题,因得不到响应的显示表达式,所以在求解可靠性灵敏度时比采用一般方法要困难许多,不仅耗时,而且还不容易得到满意的结果。为此,可利用BP神经网络模型来建立随机响应和随机变量之间的非线性映射关系(见图2)。

图2 BP网络结构示意

利用BP神经网络模型来建立随机响应u和随机变量B={bi}T={b1,b2,…bn}T之间的非线性映射关系,将有限元分析计算得到的样本作为BP神经网络的训练样本。采用包含一个隐含层的BP神经网络模型,隐含层采用log-sigmoid的S型传递函数,输出层采用purelin的线性传递函数,BP神经网络的数学模型为[7]

(4)

式中:n为输入层节点数;ωji为输入层与隐含层之间的权值;θj为输入层与隐含层的阈值;m为隐含层的节点数;ωkj为隐含层与输出层之间的权值;θk为隐含层与输出层之间的阈值。隐含层的传递函数δ(·)一般采用logsig函数,输出层采用purelin的线性传递函数,训练函数可选用BP动量算法traingdm函数,这种方法所加入的动量项实质上相当于阻尼项,它减少了学习过程的振荡趋势,从而改善了网络拟合的收敛性。

1.2.3 气缸盖疲劳开裂危险部位应力响应计算

柴油机试验现场测试结果显示,在标定功率条件下气缸盖承受的最高燃烧压力基本在12.8MPa附近,没有发生较大的波动,因此在计算中气缸盖载荷简化为均值12.8MPa,标准差为0.066 67MPa。气缸盖温度场则按照标定功率下的计算参数进行拟合计算,并通过单缸机测温试验结果进行修正,本算例中暂不考虑温度场计算参数的随机性影响。要获得上述工况的气缸盖开裂危险部位应力响应,首先采用式(1)至式(3)给出的均匀化试验设计方法对柴油机标定工况的燃烧压力和各螺栓的预紧力等22个参数进行均匀化试验设计,本例中共设计了50组参数,并作为有限元计算的输入值进行确定性的气缸盖应力响应计算。从得到的50组气缸盖应力响应计算结果中分别提取气缸盖本体开裂危险部位(见图3中1,2位置处)的应力值,50组应力响应结果尚不能完整反映表1中22个随机变量的影响,还需要结合Matlab中的BP神经网络,即式(4)对均匀试验设计的样本与危险部位应力响应值进行非线性回归分析,再利用Nessus软件按解析法、近似模型法或抽样法产生本算例随机模型需要的材料、载荷、边界条件等随机变量的样本值,并将这些随机变量值映射到Matlab的脚本文件中,通过非线性插值的方法获取各随机变量(材料特性、载荷特性等)在其他组合形式下的气缸盖疲劳失效薄弱部位第一主应力的动态响应值。

图3 气缸盖本体开裂危险部位示意

2 气缸盖可靠寿命及敏感性分析

Nessus支持的响应模型可以是数值模型、回归模型或预定义的模型,支持的数值模型可以是通用有限元软件模型,如Ansys,Abaqus,MSCNastran等,或自定义模型。本案例采用自定义响应模型[8],将采用Matlab中的BP神经网络计算的每一组气缸盖疲劳失效薄弱部位(考察点)的第一主应力循环响应值进行提取,并进行最大应力和最小应力计算,采用公式(5)进行平均应力修正,最后结合气缸盖材料属性利用公式(6)进行疲劳寿命计算。

(5)

(6)

式中:σa0为修正后平均应力为0的应力幅值;σa为考察点应力幅值计算值;σm为考察点平均应力计算值;Nf为疲劳寿命值。结合气缸盖本体解剖材料的测试数据得出抗拉强度σb=254 MPa,疲劳强度指数b=-0.124,疲劳强度系数σf'=359.05。

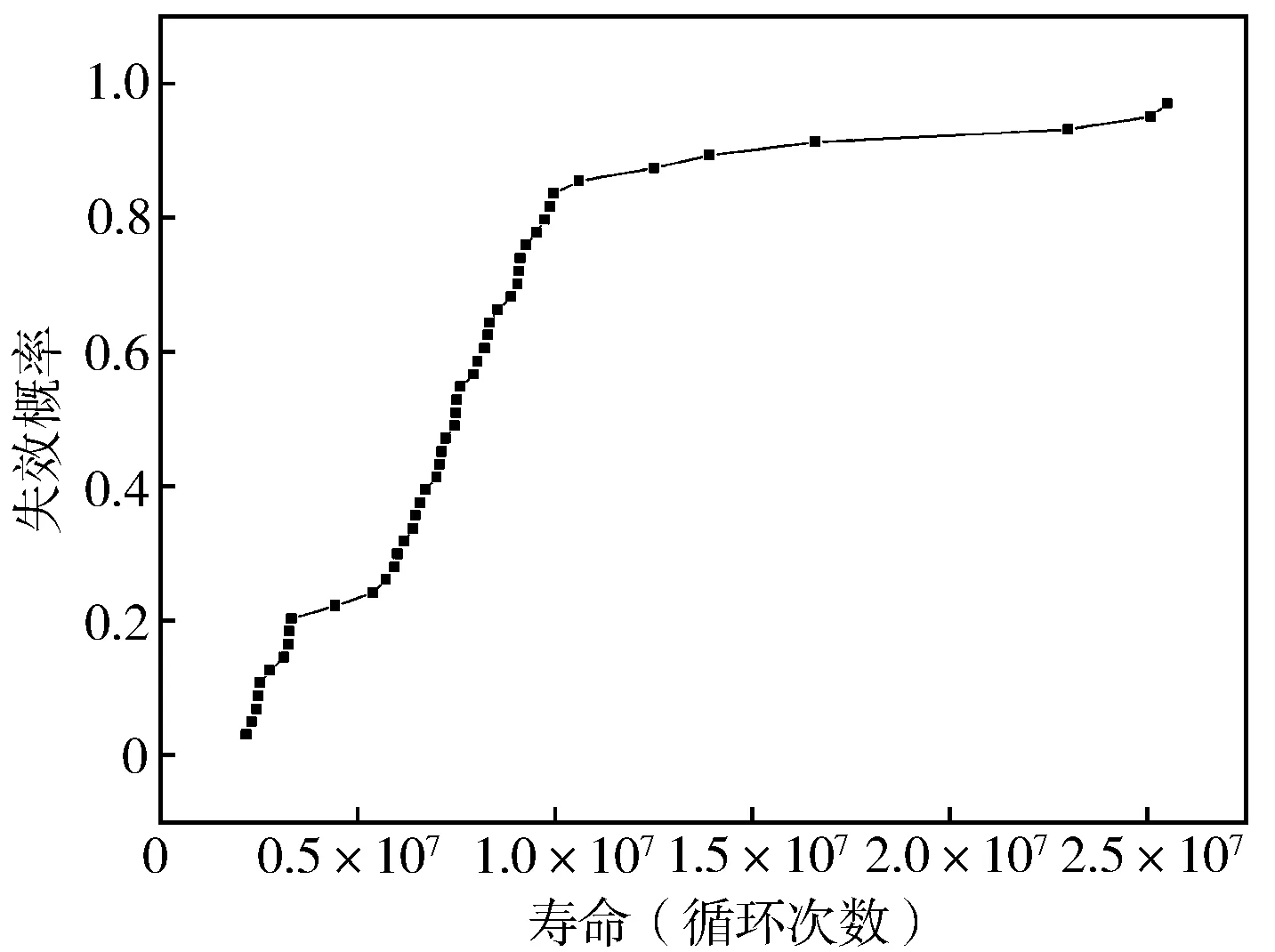

指定Nessus的概率分析类型为“累积概率分布分析(Full cumulative distribution)”,即结构疲劳寿命的累积分布,分析方法选择全局高效算法(EGRA)[9]。计算获得的12.8 MPa工况下气缸盖本体疲劳开裂最危险部位(图3中1点)的疲劳寿命累积分布见图4。在可靠度为90%时,经计算得出气缸盖疲劳危险部位1点的可靠期望寿命为8.378 44×106次载荷循环,按照该机型标定功率转速2 200 r/min计算约为127 h。

图4 气缸盖本体开裂危险部位疲劳寿命累积分布

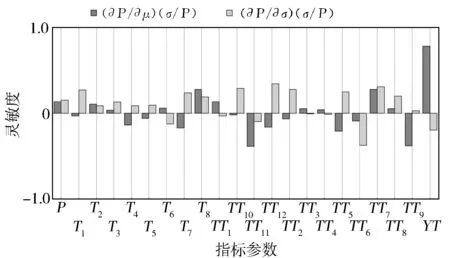

本次评估的气缸盖两个疲劳危险部位寿命期望值处失效概率主要影响因素的灵敏度分析见图5和图6。

由图5可见,在期望寿命处,在影响气缸盖考察点1处失效概率的22个载荷参数中,最高燃烧压力P的均值,喷油器衬套安装预紧力YT的均值,以及1点所处气缸的强力丝对螺栓T5~T8预紧力均值,缝合丝对螺栓TT9~TT12预紧力均值对考察点1处的失效影响较大。特别是靠近考察点1的缝合丝对螺栓TT12的预紧力均值影响最为显著,其次是其对角布置的缝合丝对螺栓TT9预紧力均值。从代表载荷参数分散性的标准差灵敏度结果来看,喷油器衬套安装预紧力YT、强力丝对T4、缝合丝对TT4和TT11的影响较强。因此,想要减小考察点1处的失效概率,要尽量降低螺栓的预紧力、最高燃烧压力和喷油器衬套安装预紧力均值,并对喷油器衬套安装预紧力和相关螺栓预紧力的分散性进行严格控制。

由图6可见,在期望寿命处,喷油器衬套安装预紧力均值对气缸盖考察点2处的失效影响非常显著,强力丝对螺栓T8和缝合丝对螺栓TT7预紧力均值也有较大影响。同时分析结果显示适当增加缝合丝对螺栓TT9和TT11的预紧力均值则会降低考察点2处的失效概率。

图5 考察点1失效概率灵敏度分析

图6 考察点2失效概率灵敏度分析

3 结束语

本研究提出了一种基于均匀试验设计的概率有限元疲劳可靠性分析方法,通过BP神经网络模型来构建结构有限元模型中随机参数与结构响应之间的近似模型,较直接Monte-Carlo法可大幅减少计算规模,为采用概率有限元法解决实际工程问题提出了新思路。

采用该方法进行的某型柴油机气缸盖可靠寿命分析案例显示,该方法能够对零部件疲劳失效的众多不确定性因素进行定量的敏感性分析,确定主要的影响因素,并能够指出各影响因素的均值和分散性对结构失效的影响关系。

由于影响气缸盖疲劳失效的因素众多,本研究算例仅对影响其疲劳失效的载荷因素随机性进行了概率有限元计算分析,其他影响因素进行了确定性假设。进一步还需要涵盖更多影响因素,如温度场相关参数和材料性能相关参数的随机性等。

[1]WhitelawJH,PayfiF,DesantesJM.Thermo-andfluid-dynamicprocessesindieselengines[M].Berlin:Springer-Verlag,2002.

[2] 吴波,王增全,解志民,等. 高强化蠕铁气缸盖热强度的分析与评价[J].汽车工程,2016,38(5):646-651.

[3] 郭良平,张卫正,王长园,等.柴油机气缸盖传热规律研究[J].北京理工大学学报,2011,31(3):277-282.

[4] 王宇,白敏丽,吕继组,等.利用部件整体耦合法分析柴油机气缸盖热机械强度[J].内燃机工程,2007,28(6):41-48.

[5] 徐钟济.蒙特卡罗法[M].上海:上海科学技术出版社,1985:326-332.

[6] 王继勇,李助军,刘晓婧,等.均匀试验设计方法在柴油机多变量优化中的应用[J].装备制造技术,2006(1):6-8.

[7] 邹亮,汪国强.均匀试验设计在遗传算法中的应用[J].华南理工大学学报(自然科学版),2003,31(5):90-92.

[8]NESSUSTheoreticalManual[M].[S.l.]:SouthwestResearchInstitute,2013.

[9]RackwitzR,FiesslerB.Structuralreliabilityundercom-binedloadsequences[J].JournalofComputersandStructures,1978(9):484-494.

[编辑: 潘丽丽]

FatigueReliabilityAnalysisofCylinderHeadBasedonProbabilityFiniteElementMethod

WUBo1,2,QINXinfeng3,JIAXiaoliang3,DENGYachong4

(1.ChinaNorthEngineResearchInstitute(Tianjin),Tianjin300400,China;2.SchoolofMechanicalEngineering,BeijingInstituteofTechnology,Beijing100081,China; 3.MilitaryRepresentativeofficeoftheChinesePeople’sLiberationArmyin616Factory,Datong037036,China;4.MilitaryRepresentativeofficeoftheChinesePeople’sLiberationArmyArmoredTroops,Tianjin300400,China)

A probability finite element method used to construct the approximate nonlinear relation between random parameters and structure responds was supposed based on uniform design and BP neural network. Compared with direct Monte-Carlo method, this method reduced sampled data greatly and was better to apply to the large-scale engineering structure probability finite element calculation. Fatigue failure case of diesel engine cylinder head was carried out by this method. The fatigue reliability life was calculated and the sensitivity analysis of 22 loading parameters such as burning pressure, bolts pre-loading and fuel injector pre-loading was performed too. The main influencing parameters which caused cylinder head structure fatigue failure were determined preliminarily in the end.

probability finite element; diesel engine; cylinder head; structure fatigue; reliability

2017-02-12;

2017-04-10

天津市企业博士后创新项目择优资助计划资助项目

吴波(1978—),男,研究员,博士,主要研究方向为发动机结构疲劳与可靠性;wubo-cneri@163.com。

10.3969/j.issn.1001-2222.2017.03.006

TK423.32

B

1001-2222(2017)03-0033-05