锻钢支承辊热处理工艺研究

杨万彪 李 媛 胡升利 高家悦 白 晶 张俊彦

锻钢支承辊热处理工艺研究

杨万彪 李 媛 胡升利 高家悦 白 晶 张俊彦

文章研究了一种新的支承辊热处理技术,通过差温电炉整体加热,一次淬火和回火即可使辊身辊颈达到不同的硬度要求。这种热处理工艺改变了原有支承辊制造工艺,提高了轧辊淬硬层深,热处理后的支承辊不存在软带,增加端部的抗剥落性。这种热处理技术不但降低制了造周期,也降低了制造成本。

支承辊 热处理工艺 淬硬层深 软带 制造周期 降低成本

1.前言

支承辊是轧机中的重要部件,用来支承工作辊或中间辊,以防止工作辊出现挠曲变形而影响板、带的产量及质量。支承辊复杂多样的工况条件,使其不同于一般的工件。一方面轧制过程中轧辊本体要承受很多的弯曲应力和摩擦力,另一方面辊身表面要长时间的磨损、冲击,接触应力和激冷激热造成的疲劳现象。因此,支承辊必须满足下列条件:

(1)抗折断性:辊身、辊颈承受工作应力而不发生横向断裂。主要应具有足够的强度和韧性,并且不存在可能导致断裂的制造缺陷。(2)耐磨性:轧辊辊身工作部位在轧制中抵抗失重和尺寸减少的能力。应注意的是轧辊在热态的耐磨性和冷态的耐磨性并不一定相同,也就是说,轧辊在冷态使用时的相对耐磨性好并不等于在热态时的相对耐磨性好。(3)抗剥落性:轧辊在接触应力长时间作用下而不产生辊身掉块现象的能力。(4)抗热裂性:轧辊要经受来自轧材及冷却水的激冷激热作用而产生热疲劳,抵抗这种作用而不产生网状龟裂或使网裂细化变浅的能力。[1、2、4]

目前,国内大型锻钢支承辊主要制造工艺有两种:(1)钢锭—锻造—锻后正火+球化退火+去氢退火—粗加工—调质热处理(淬火油冷却)—半精加工—辊身差温淬火+回火—精加工。(2)钢锭—锻造—锻后正火+球化退火+去氢退火—粗加工—调质热处理(淬火油冷却—半精加工—辊身工频淬火(或者准静态加热淬火)+回火—精加工。[3、5]

根据钢锭冶金质量提升和回火技术利用,研制一种新的锻钢支承辊锻后热处理和最终差温热处理工艺,开辟出一个新的支承辊制造工艺方案,钢锭—锻造—锻后正火+球化退火—粗加工—整体电炉差温淬火+回火—精加工。该制造工艺与国内方案相比具有以下不同点:(1)锻后热处理没有去氢退火工艺,省去7天-10天的热处理时间,降低节约成本800元/吨钢-1000元/吨钢,也节省了生产周期。(2)省去调质工序,节约淬火油1kg/t钢-3kg/t钢,同时避免了淬火油造成的环境污染。(3)只通过一次淬火和回火,就可以满足辊身、辊颈不同硬度要求,同时支承辊的各项性能指标也有了提高。

2.支承辊要求

根据新热处理工艺方案进行了试制支承辊:辊身硬度65HSD-70HSD,硬度均匀性±1.5HSD,淬硬层≥65mm,辊身硬度落差≤2HSD,辊颈40HSD-50HSD。规格为φ1250*1420/3775,重量20760kg。

3.工艺设计

该试验件是公司的合同产品,编号设为Cr5-1,在产品上预留了试样,作为新工艺的数据验证。

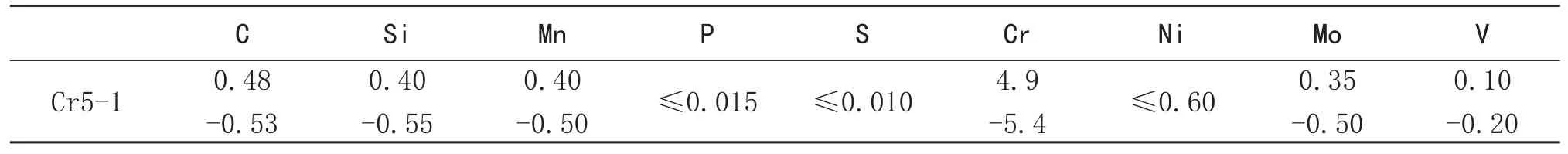

(1)材质选用Cr5系列(见表1)。

表1 试验件化学成份

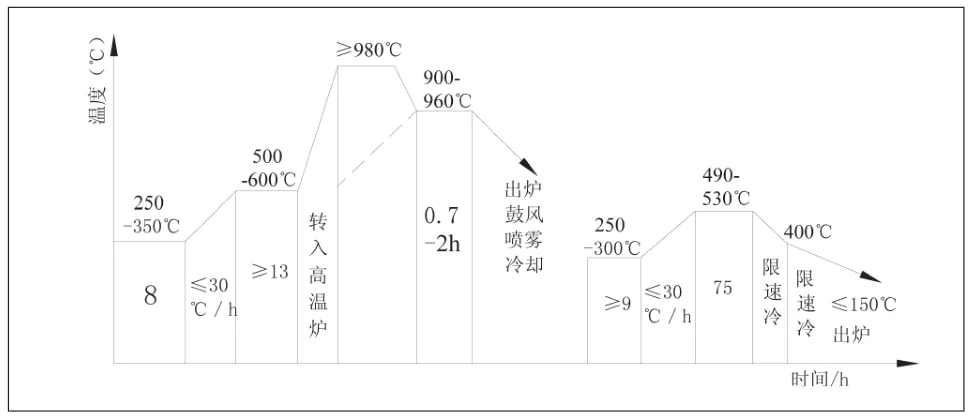

(2)锻造采用两镦两拔,1200宽砧WHF法压实。锻后热处理与国内主要工艺不同之处就是取消去氢退火工艺,同时采取特殊的球化工艺,通过不同冷却速率,保证锻后热处理的组织状态,为最后差温热处理做好组织准备(见图1)。

图1 支承辊锻后热处理工艺

(3)支承辊锻后热处理出炉冷却后,检验高低倍组织状态和硬度,数据出来后进行粗加工,粗加工后进行最终热处理。最终热处理工艺主要区别于国内差温热处理工艺是采用辊身和辊颈同时加热和冷却、同时回火,辊身和辊颈硬度都满足图纸要求;与以前的整体不透烧加热二次回火[5]技术区别是该热处理技术只回火一次,不需要进行辊径二次回火来保证辊径与辊身硬度不同。(见图2)。

图2 支承辊整体差温热处理工艺

4.试验结果

(1)该试验结果是再锻后热处理工序后,在相当于钢锭冒口端端头切取25mm厚的试验片,在半径1/2处取高倍样块。通过此结果,说明锻造工艺和锻后热处理工艺是合理的,尤其晶粒度结果,表明锻后热处理工艺制定很成功(见表2)。

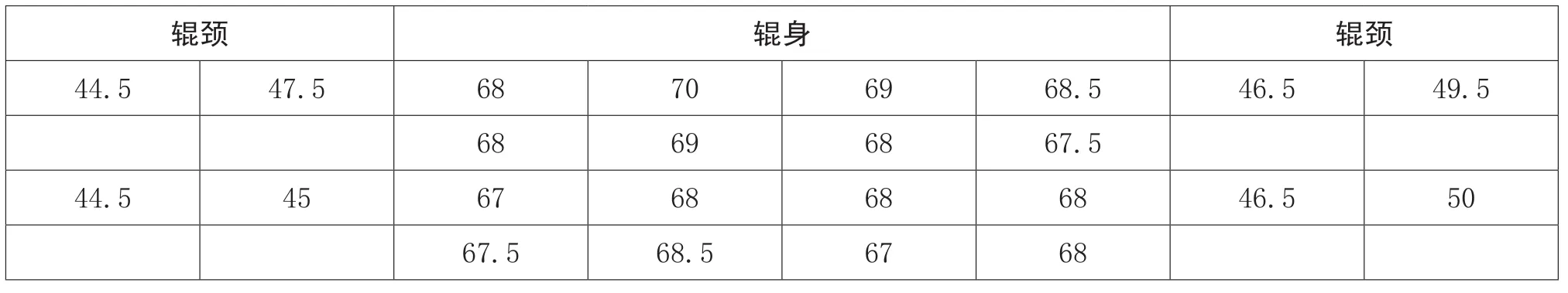

(2)辊身、辊颈硬度在精加工后按照GB/T13313标准,轧辊辊身部位圆周方面90度均分取四条母线,每条母线打四点硬度,每一点打三次硬度然后取平均值。辊颈圆周方面180度均分取两条母线,每条母线打两点硬度(见表3)。

表中斜体硬度值为辊身表面距离端部20mm处硬度值。可以看出,该热处理工艺生产的支承辊端部硬度值和辊身几乎一样,没有软带出现,同时辊身硬度均匀性达到2HSD,所以辊身的所有部位应力是一致的,增加了轧辊的抗剥落性,增强了耐磨性,提高了轧辊使用寿命。

(3)淬硬层深检验结果。在粗加工图中,辊身长度方向留了200mm长作为试料环。最终热处理后,精加工之前切取试样环。该试料环取在辊身任一侧端部,先把端部长100mm,深130圆周方向车削掉,然后在按照取样图切取一个厚度为25mm,宽度为110mm试样环。试样环取下后沿宽度方向,每隔5mm打硬度,硬度曲线见图3。

从曲线中可以看出90mm深硬度几乎没有降低,淬硬层深≥95mm,国内目前最好材质Cr5,硬度65HSD-70HSD,淬硬层≥80mm ,该热处理工艺制造的支承辊淬硬层深提高了18.75%,支承辊的使用寿命也提高18%,降低了使用厂家的轧辊成本。

4.结论

(1)新热处理工艺生产的支承辊各项性能指标都有提高。淬硬层深≥95mm,因此轧辊的使用寿命提高18%;硬度均匀性较高,抗疲劳性能增加;轧辊没有软带,端部抗剥落性增加。

表2 试验件高倍情况表

表3 试验件辊身和辊颈热处理硬度(HSD)

图4 淬硬层测试结果

(2)新热处理工艺开发,不仅制造成本节约900元/吨钢-1100元/吨钢,而且缩短制造工期7-10天。

(3)新热处理工艺不采取淬火油调质,减少了对环境的污染,响应了国家绿色制造的号召。

(4)我国轧辊制造业要想在激烈的市场竞争中生存、发展,有力支撑钢铁主业,生产出高技术含量、高附加值的轧辊,适应目前国内外现代化轧机用辊需求,达到与国外企业竞争的水平,必须不断增强自主创新能力,有针对性地进行新产品开发和工艺技术创新,该热处理工艺技术的开发正好在降低成本的同时又保证了产品质量,这正是我国轧辊行业及其它冶金行业发展的方向。

[1] 赵晓辉,章大键,范国平.大型锻钢支承辊热处理工艺的探讨[J].重型机械,2011(5) : 23-26.

[2] 陆寅松,张学智,胡学辉,等. 5%Cr 带钢支承辊制造技术[J].金属加工,2011(9) : 15-18.

[3] 韩瑞敏 大型锻钢支承辊生产状况及最终热处理工艺 《热处理》2011 年第26 卷第5期

[4] 贺小多,孙军占.复合铸钢支承辊的生产与发展[J].河北冶金,2003,(3) : 37-38.

[5] 高文明,王洪斌,姜春雷.中厚板轧机支承辊最终热处理工艺简介,热处理技术与装备,2013 年2月第34 卷第1期

(作者单位:石钢京诚装备技术有限公司)