特殊工况下铺管船锚泊及铺管关键技术研究与应用

陈 元,任润卯,于 莉,关幼耕,赵开龙

(中国石油集团海洋工程有限公司 北京 100028)

·开发设计·

特殊工况下铺管船锚泊及铺管关键技术研究与应用

陈 元,任润卯,于 莉,关幼耕,赵开龙

(中国石油集团海洋工程有限公司 北京 100028)

通过研究浅海海域特殊工况下铺管船锚泊分析和铺管分析方法和施工方案,以及大口径、较深水海底管道水平口对接提升下放的力学分析方法,建立了多船舶、多吊点动态联合作业的施工工艺,解决了狭窄航道半封航施工、低曲率半径弹性敷设、海底管道并行安全施工和大口径、大水深区海管水平口对接等技术难题,形成了复杂海域特殊工况下海底管道设计与施工的特色技术。

锚泊分析;铺管分析;管道弹性敷设;水平口对接

0 引 言

西气东输二线香港支线海底管道起自深圳大铲岛西北侧(下海点),穿越大铲水道、矾石浅滩及铜鼓航道,向东延伸至香港龙鼓滩发电厂(登陆点),全长19.67 km,是西气东输二线延伸至香港的海底输气管线。管道管材采用API 5L X65,管径Ф813 mm×22.2 mm,设计压力7.0 MPa,运行压力不超过6.3 MPa,输气能力60亿m3/a,设计寿命30 a。

本工程建设面临着国内天然气海管管径最大、施工海域最繁忙、管线埋深和回填厚度最大、质量要求高和安全环保敏感等五大建设难题,存在潜在的穿越航道施工、弧线段弹性敷设、与高压管道并行施工、大水深区水平口对接及30年免维护等技术难题,通过研究及实践,形成了应对各种复杂海域、海洋环境和地质条件的海底管道设计、施工一体化技术解决方案,确保了工程按照高标准、高质量和高安全的要求按期完工。

1 铜鼓航道铺管船锚泊及管道弹性敷设分析

1.1 铺管作业施工参数及着泥点位置确定

香港支线路由包含4个弧线段,其中铜鼓航道段是航道和弧线弹性敷设结合处,既有纵向航道水深变化,又有横向管线曲线变化,曲率半径为1 500 m,此段还存在较厚的流泥层,锚的抓力严重降低,同时设计为预挖沟,需要控制管线立体铺设精准入沟。由于弹性敷设中海管具有一定的弹力,如果锚泊方案不科学,很容易造成海管损伤和偏离路由,导致管线无法精确进入管沟。

根据“中油海101”铺管船的具体参数,建立数值模拟分析模型,利用SIMLA软件和OFFPIPE软件对铺管过程的起始铺设、正常铺设和收弃管作业三个典型阶段分别进行受力分析,确定不同工况下的管道受力,依据规范校核,确定最优施工参数。两种软件均利用非线性有限元方法和钢悬链线理论进行计算分析,相互对比验证,增加计算的科学性、合理性。通过计算最终确定香港支线铺管作业施工参数如下:一般段托管架入水角为4°;航道段拖管架入水角为8°[1]。滚轮高度见表1,张紧器张力见表2。

表1 各滚轮高度 mm

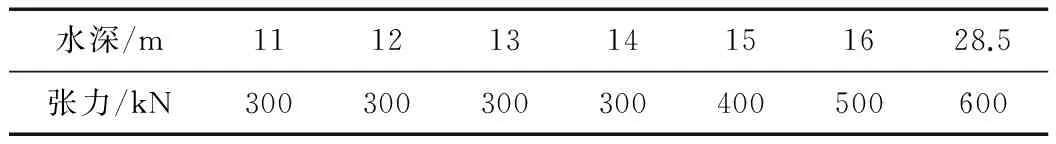

表2 不同水深下张紧器张力参考值

为确保海底管道精确就位至管道路由上,利用OFFPIPE软件对管道铺设时的着泥点位置进行精确计算[2],得出托管架4°、30 t及8°、50 t时不同水深的着泥点位置,由着泥点位置距船尾及1站处的距离,确定船舶的具体位置,进而指导船舶位置的准确控制。

1.2 铺管船锚泊及管道弹性敷设分析

依据海管曲率参数,结合铺管船铺管时稳船、纠偏、防止后置载荷的实际需要,确定海管铺设时的八锚系力学平衡布锚原则:1)以船艏艉线为对称轴,左右舷对应角度工作锚与艏艉线形成的角度相同、抛锚方向一致、抛锚长度相同,达到左右舷力学平衡;2)船舶艏向布锚预留静态张力总和要大于艉向布锚张力总和。“中油海101”铺管船锚泊系统:8根锚缆,锚机能力1 800 kN,锚缆直径64 mm,破断力2 185 kN。图1为八锚系铺管船布锚图。

图1 八锚系铺管船布锚图

锚系统铺管船敷设海管时的管道受力包括:船舶轴向偏转力、作用于管道上的纵向制动力和牵引力、管道自身重力、船舶随波浪上下浮动形成的垂向叠加载荷、作业线滚轮及托管架滚轮对管道产生的承托力。

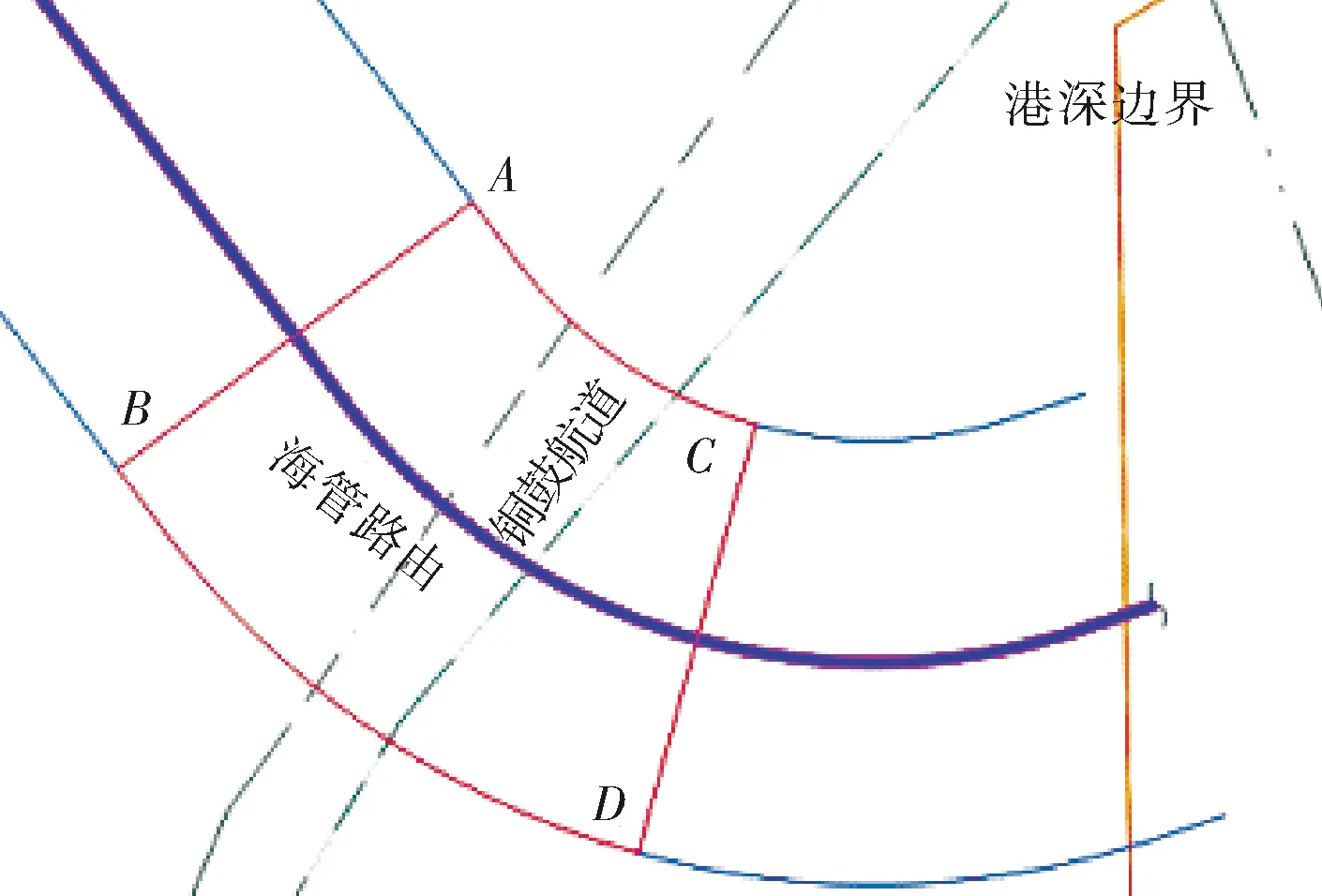

铜鼓航道宽约800 m,图2为航道铺管作业区示意图。经过与海事部门协商,采用封航方式铺管,为防止弃管对航道的影响,应根据气象预报选择合适的天气连续作业。需要通过锚泊分析,校核布锚方案是否符合力学平衡要求;明确每个布锚方案的力学突出点,正确指导实际布锚操作,避免错误的布锚方案对海管造成的破坏作用。

图2 铜鼓航道铺管作业区示意图

根据铜鼓航道实际情况、海洋环境条件、铺管船参数和相应设备能力、以及管线路由走向,共制定6种锚泊方案,22种工况。锚泊方案5为典型锚泊方案,该方案及计算模型如图3所示。

图3 铜鼓航道锚泊方案五及计算模型

依据API 2SK 2005规范和CCS海上移动平台入级规范,基于三维绕射势流理论,建立铺管船湿表面网格模型,结合环境参数,利用SESAM/DeepC程序进行船舶系泊系统的时域全耦合分析。一般程序为由船舶的水动力性能分析得到船舶运动RAO、质量矩阵、附加质量矩阵、势流阻尼矩阵、静水刚度矩阵、波频载荷RAO和平均漂移力载荷RAO,其次在DeepC中建立整个系泊系统模型,施加系泊缆的水动力系数、风流环境载荷受力系数、环境条件和其它外部载荷受力。根据以上参数求解时域受力运动方程,得到船舶的位移和系泊缆张力的时历曲线。整个分析过程分为静力分析和动力分析。静力分析考虑作用在船舶/系泊缆上的风、流和漂移力的平均力载荷以及外部载荷,通常可求得船舶系泊系统的平均偏移位置和系泊缆张力情况,并作为动力分析的运动起始位置。动力分析考虑船舶、系泊缆和外部载荷的动态效应,计算得到船舶的位移和系泊缆的张力的时域分析结果。

锚泊分析明确了锚位图在环境极限因素叠加的情况下的风险突出点为:各锚泊方案中产生最大动态张力的是方案五,工况LC16条件下LINE4为1.60E6 N,小于允许张力1.80E6 N,属于安全可控状况,符合规范要求,其时历曲线如图4所示。由此可以明确铜鼓航道布锚图的安全性、可靠性、实用性,并以此为依据确定布锚图,编制弹性敷设施工方案。

图4 铜鼓航道方案五各锚缆系泊动态张力曲线

2 龙鼓航道铺管方案优选及锚泊分析

2.1 龙鼓航道铺管方案比较

海管路由需要穿越龙鼓、铜鼓和大铲三条航道,其中龙鼓航道属国际黄金水道,对深圳、香港的整个GDP具有重大影响,不允许全线封航,只能采取短期半封航方式施工。

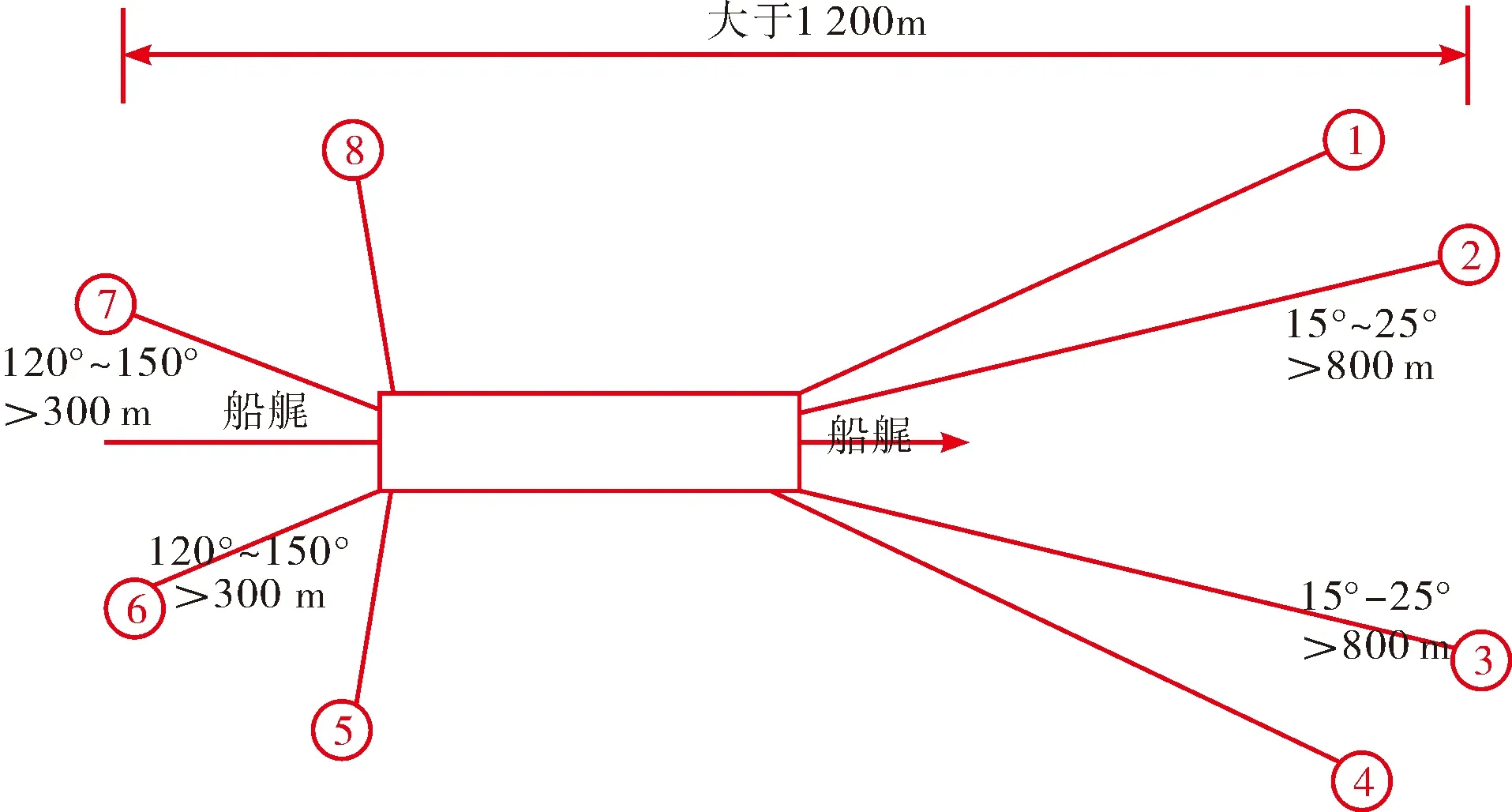

“中油海101”铺管船常规布锚方案,如图5所示,需要艉锚缆大于300 m、艏锚缆大于800 m、船长120 m,布锚区域超过1 200 m。而龙鼓航道宽920 m,要求预留320 m的单向通航,因此布锚区要压缩到600 m以内,这就对“中油海101”铺管船的布锚提出了严峻考验,为此需要开展锚泊技术研究和校核分析,合理制定布锚方案。

图5 常规布锚方案

通过对底拖、吸力锚及辐射布锚等三种方案进行综合比较,结果见表3。可以看出,对某些特殊工况采用辐射布锚方式,通过计算分析挖掘铺管船自身锚泊能力,考虑两锚失效,将侧稳锚变前动力锚,可实现管道铺设,因此推荐采用辐射布锚方案,如图6所示。

图6 辐射布锚方案

2.2 龙鼓航道铺管船锚泊分析

锚泊分析针对15.0 m、9.0 m、6.0 m和3.5 m四种水深,共考虑8种锚泊方案,24种计算工况。通过计算,各锚泊方案中产生最大动态张力为方案七,其锚泊方案及计算模型如图7所示,最大动态系泊张力为2.19E6N,超过铺管船工作锚设备最大额定拉力值180 t,说明该锚泊方案不可行。

表3 龙鼓航道铺管方案比较

因此对动态张力超过最大额定拉力值的锚泊方案都需要进行调整,重新计算,直到满足要求。调整原则包括:1)考虑铺管船作业实际情况,将张紧器极限张力75 t调整为50 t;2)为避免张力过大,在铺管过程中可通过提前移动2、3号锚,确保1号或4号系泊缆在单独作用时与船舷夹角不超过60°。表4、表5为龙鼓航道锚泊方案7调整前、后的动力分析计算结果,可以看出调整后最大动态系泊张力为1.66E6 N,满足要求。由此证明穿越龙鼓航道全套锚泊方案的科学性、严谨性、实用性。

图7 龙鼓航道锚泊方案7及计算模型

N

表5 调整后的锚泊方案7动力分析计算结果 N

3 龙鼓航道段与崖13-1并行保护方案

管道从进入龙鼓航道之前的KP13.56至登陆点的6.11 km,均与中海油在用的崖13-1输气管线并行,间距由100 m逐渐缩小至登陆点的30 m,水深在0~22 m之间。根据预调查结果,崖13-1在并行段管道埋深大于1.5 m。要求铺管船锚缆绝不能碰撞刮蹭崖13-1管线。

跨越管道锚缆常规采用设置浮锚漂的方案如图8所示,避免钢丝绳与管道接触[3]。但长距离并行,考虑铺管船前行作业,锚缆长度和角度不断变化,需经常拆、装浮筒,可操作性差,周期长,费力又费时。

图8 安装锚浮漂示意图(常规方案)

根据铺管船特性及崖13-1并行保护要求,通过公式(1)计算各锚缆悬链线,动态控制锚缆张力变化,确保锚缆触泥点在崖13-1管线外侧,如图9所示,避免锚缆与管线的接触,据此制定管道并行的全程锚泊和保护施工方案,管道曲线并行段布锚示意图如图10所示,曲线并行段布锚数据见表6。

图9 锚缆悬链状态分析图(推荐方案)

(1)

式中,h为水深,m;R为作用在船上的外力,t;x为锚泊点至挂链点的水平距离,m;α为起锚角,°;ω为每米链重,t/m。

图10 管道曲线并行段布锚示意图

锚号抛锚长度/m抛锚与船体轴线夹角/°锚点距崖13-1管道距离/m缆绳出孔点距崖13-1管道距离/m37001550未跨越48004523511255007026688835012720085

施工时在锚缆横跨管道区域设置浮漂,保证铺管船移动时,锚缆在管道上方,不与管道接触。在锚点合理布置锚点监护船,时刻监测锚点的位置、锚缆长度、各锚相对于铺管船的角度,锚机设专职守护人员,时刻监测锚缆绳的张紧情况,避免锚缆对已建管道的刮擦和锯切。

4 大口径、较深水管线水平口对接

4.1 水平口对接施工方案比较

工程在大铲岛下海点有一道水平口对接,根据对施工海域环境和海底地貌的调查研究,认为无法按常规把水平口对接点选在岸边进行。根据国内外海管施工经验,水上水平口对接通常在10 m水深以内进行,水深超过10 m的水平口对接因下放距离长,管线应力不易释放,施工风险大,通常采用水下法兰连接,但业主不同意采用法兰连接。

通过对比近岸段各位置的风浪流、潮汐、地质及周边环境情况,并对水平口对接建模初步分析,初步考虑对近岸段和KP4(友联船厂附近)两处作为对接位置进行预选。通过对两处对接位置管道下放安全分析、友联船厂经济索赔、封航或船舶航行对施工的影响、施工难度等因素综合考虑,确定选取近岸段进行对接。然后对近岸段考虑离岸140 m(舷侧接长)、离岸140 m(弧线铺设)和离岸230 m(无应力水平口)3个方案的综合比较,结果见表7,最终选择位于大铲航道的KP0.23处作为水平口对接位置,水深23 m,需要短期封航施工。

表7 近岸段水平口对接施工方案比较

4.2 管道提吊和下放分析

在23 m水深处进行舷外水平口对接,关键是两端提吊、焊接、下放全过程不能屈曲,特别是管线下放过程中,局部受力增大,如不能使用有效方式释放应力,极易造成管线应力超标,发生屈曲变形,导致水平口对接失败。

水平口对接管道提吊和下放分析,确保提吊至焊接位置管道倾斜角0°,实现无应力对接;下放至海底实现应力释放。因提起的两根管子上翘,单靠铺管船自身无法单独作业,经研究分析,需借用另外两条起重船协助,由三条船(含铺管船)协同作业,同时提起两根管子对接,如图11所示。

由于水平口的位置距离岸边较近,选择使用陆岸拖拉法结合吊点拖带法进行应力释放,即在登陆端布设卷扬机,在水平口下放过程中,配合吊机下放进行岸上拖拽,将管线应力释放;吊点拖带法为多吊点联合下放,使管线曲率发生变化,将远岸端管线的应力顺推至近岸段,结合岸拖法施工,将管线应力释放。

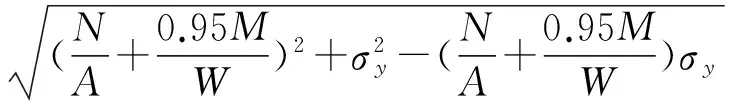

通过选取管线参数、船舶参数和设备参数,根据DNV81规定,采用公式(2)对管道铺管应力进行验算:

(2)

式中,N为轴向力,N;A为管道截面积,mm2;M为弯矩,N·mm;W为管道截面模量,mm3;σy为环向应力,MPa;σF为屈服强度,MPa;η为使用系数,取0.72。

图11 多船舶、多吊点动态联合作业水平口对接施工示意图

根据OFFPIPE软件初步计算结果,为保证KP0.23处水平口对接的顺利进行,除4个舷吊外需要增加2个吊点,并在管道铺设时绑扎浮筒(直径800 mm,长度1 600 mm,每个浮筒可提供不小于7 840 N的有效浮力),确保应力得到有效释放。表8、表9为管道绑扎浮筒后提吊及下放分步分析计算结果,可以看出,管道起吊过程中上弯段最大应力为58%SMYS,下放过程上弯段最大应力为70%SMYS,均小于管道屈服强度,满足规范及设计要求。

采用中油海101铺管船与另两艘浮吊配合、6吊点、绑扎浮筒并联合岸上卷扬机,多点动态联动,下放监控,实现水平口无应力对接和应力释放,通过动态联合作业计算轨迹制订水平口对接、下放及应力释放的施工工艺方案。

表8 管道提吊建模分步分析结果

表9 管道下放分步分析结果

5 结 论

1)基于弹性单元和有限元分析理论、铺管船全耦合锚泊分析技术,研究形成了浅海复杂海域特殊工况下铺管船锚泊分析和铺管分析方法和施工方案,以及大口径、较深水海管水平口对接提升下放的力学分析方法,建立了多船舶、多吊点动态联合作业的施工工艺,解决了狭窄航道半封航施工、低曲率半径弹性敷设、6 km海底管道并行安全施工和大口径、较深水海管水平口对接等技术难题。

2)以上成果在西二线香港支线海底管道项目得到成功应用,确保了工程的安全顺利实施,缩短了关键环节的施工工期,大量节省了各种费用,具有显著的经济效益和社会效益。

[1] 《海洋石油工程设计指南》编委会. 海洋石油工程安装设计[M]. 北京:石油工业出版社,2007.7:106-109.

[2] 孙成赞,王 允. OFFPIPE软件在海底管道铺设中的应用[J]. 石油工程建设,2005,31(5),49-52.

[3] 高喜峰,余建星,刘 润. 海底管道附近抛锚时锚链的设计[J]. 海洋技术,2009,28(1):97-99.

Research and Application of Key Technology of Pipe-laying Ship Mooring and Pipe-laying in Special Working Condition

CHEN Yuan, REN Runmao, YU Li, GUAN Yougeng, ZHAO Kailong

(CNPCOffshoreEngineeringCompanyLimited,Beijing100028,China)

By studying the pipe laying ship mooring under the shallow sea area special working condition, the pipe-laying analysis method and the construction scheme, the mechanics analysis method of the large diameter, and the larger depth subsea pipeline level butt joint lifting and dropping, the dynamic joint operation of the construction technology of many ships and many hoist points is established. The technological problems in pipeline construction through narrow channel under a half closure navigation, the elastic laying lower curvature radius, the operation along with high pressure pipeline, and level butt joint under large-deep water area are solved. The featured technology of the subsea pipeline design and construction under special working condition in complex sea area is formed.

mooring analysis;pipe-laying analysis;the elastic laying pipeline;level butt joint

陈 元,男,1962年生,高级工程师,1984年毕业于江汉石油学院钻井工程专业,现从事海洋石油工程项目管理工作。E-mail:chenyuan.cpoe@cnpc.com.cn

TE973.92

A

2096-0077(2017)03-0038-07

10.19459/j.cnki.61-1500/te.2017.03.009

2016-08-10 编辑:屈忆欣)