激光超衍射加工机理与研究进展∗

张心正夏峰许京军†

1)(南开大学物理科学学院,泰达应用物理研究院,弱光非线性光子学教育部重点实验室,天津 300457)

2)(青岛大学物理科学学院,青岛 266071)

激光超衍射加工机理与研究进展∗

张心正1)夏峰2)许京军1)†

1)(南开大学物理科学学院,泰达应用物理研究院,弱光非线性光子学教育部重点实验室,天津 300457)

2)(青岛大学物理科学学院,青岛 266071)

(2017年4月28日收到;2017年5月31日收到修改稿)

随着纳米科技和微纳电子器件的发展,制造业对微纳加工技术的要求越来越高.激光加工技术是一种绿色先进制造技术,具有巨大的发展潜力,已广泛应用于不同的制造领域.为实现低成本、高效率、大面积尤其是高精度的激光微纳加工制造,研究和发展激光超衍射加工技术具有十分重要的科学意义和应用价值.本文首先阐述了基于非线性效应的远场激光直写超衍射加工技术的原理与国内外发展状况,包括激光烧蚀加工技术、激光诱导改性加工技术和多光子光聚合加工技术等;然后介绍了几种基于倏逝波的近场激光超衍射加工技术,包括扫描近场光刻技术、表面等离子激元光刻技术等新型超衍射激光近场光刻技术的机理与研究进展;最后对激光超衍射加工中存在的问题及未来发展方向进行了讨论.

超衍射极限,激光微纳加工,激光直写,激光近场加工

1 引 言

激光是20世纪以来人类继原子能、计算机、半导体之外的又一伟大发明.由于其高单色性、低发散角、高能量密度和可调输出光谱等特性,已被广泛应用在医学、制造业、武器系统、测量和通讯等领域.激光加工是激光最早和最成熟的应用之一,国家“十三五”科技创新规划中明确将开发先进激光制造应用技术和装备.经过五十多年的发展,激光加工技术作为一种绿色先进制造技术,不仅包含了激光切割、焊接、表面处理、打孔、增材等宏观制造技术,也涵盖了激光烧蚀、改性、聚合和微纳结构制备等微观制造技术.而随着微电子和半导体工业的发展,微电子器件、微纳光学元件、微机电系统、光子晶体和光通讯器件等微纳元件的制备对激光微纳加工的分辨率提出了越来越高的要求.

然而,由于衍射极限的存在,常规激光加工最小尺寸大约在半个波长左右.为实现更高分辨率的加工,传统方法可缩短激光波长或提高物镜数值孔径.目前,数值孔径大小已达到瓶颈.短波长的激光光源,如深紫外的248 nm和193 nm,甚至极紫外的13.5 nm开始得到研究和利用.但是,这些短波长激光光源的产生需要复杂的光学系统、新型光学元件和材料以及解决其他的技术挑战,使其成本急剧增长,只适用于大规模集成电路的制造[1].因此,为满足低成本、高效率、大面积尤其是高精度激光微纳加工制造的需求,研究和发展激光超衍射加工技术具有十分重要的科学意义和应用价值.目前,激光超衍射加工技术发展迅速,本文分别介绍传统的基于非线性效应的激光直写烧蚀、改性和聚合的远场超衍射加工技术和新型的基于倏逝波的扫描近场光刻技术、超分辨近场结构加工技术和表面等离子激元光刻技术的机理和研究进展,并对其应用和发展进行了讨论.

2 基于非线性效应的远场激光直写超衍射加工技术

激光直写(laser direct writing,LDW)技术是利用激光束对物质直接曝光,实现刻蚀、改性或聚合等目的的一种加工技术,加工方式可以是连续扫描或者逐点扫描.激光直写的发展已有30多年历史.1983年,瑞士RCA实验室Gale和Knop[2]首次在二维直角坐标系下利用激光直写技术在光刻胶上制作了精密透镜阵列.1984年,德国Roth等[3]使用激光直写方式来激发金属-有机物化学气相沉积,制作出了GaAs平顶二极管.1989年,海森伯大学设计了一种二维激光直写系统,扫描精度和加工分辨率都优于1µm[4].1990年,美国Goltsos和Liu[5]设计了在极坐标系下的激光直写系统并用其来制备二元光学元件.同年,日本大阪大学Haruna等[6]用激光直写技术在光刻胶上制作了闪耀型菲涅耳波带片.商业激光直写设备在1987年就已经被推出,目前全世界75%的掩模加工都是用激光直写系统完成的[7].但是,随着纳米技术的发展,人们对激光直写加工分辨率的要求提到了新的高度,基于激光与材料的非线性效应的远场激光直写超衍射加工成为打破衍射极限、提高激光直写分辨率的新途径.

2.1 超衍射激光直写烧蚀加工

激光与被照射材料之间的作用是一个非常复杂的过程,它们的相互作用会导致多样的效果,如光化学反应、热效应、烧蚀效应、熔化、变相和氧化等.如图1以可氧化金属薄膜为例,由于激光光束呈高斯分布,被照射点区域的温度分布也近似呈高斯分布,中心区域的温度比边缘处温度高很多,这样就可能造成不同区域处材料不一样的反应.通过选择合适的激光功率来匹配材料的温度阈值,能够有效地提高激光直写技术的分辨率[8].

国家纳米科学中心刘前研究组对激光与40 nm厚的钛金属薄膜相互作用过程的研究可有效说明这一问题.激光照射到钛薄膜后引起高斯型温度场分布,在加热过程中,有两个温度阈值:一个是烧蚀温度阈值,另外一个是氧化温度阈值.激光直写系统采用200 ns的脉冲激光,当功率小于2 mW时,钛薄膜没有任何反应,因为温度未达到任何阈值;当功率为2—10 mW时,钛薄膜区域的温度比氧化温度阈值高,比烧蚀温度阈值低,形成了一个突起结构,如图2(a)所示;当功率大于10 mW时,中心点的温度远大于烧蚀阈值,导致其气化,而边缘处由于温度达不到阈值而得以保留,因此造成的烧蚀孔尺寸远小于光斑尺寸,如图2(d)所示,从而实现了激光超衍射加工.因此,基于激光与物质的非线性作用可实现超衍射激光直写烧蚀[9].

图1 金属薄膜样品在高斯型激光光斑作用下的温度场示意图[8]Fig.1.The schematic image of the temperature profi le of a metal fi lm under the illumination of a laser spot with a Gaussian pro fi le[8].

日本科学家Kurihara等[10]利用这种技术实现了大面积(直径为12 cm)、高速度(6 m/s)纳米结构阵列的制备,加工分辨率优于100 nm.中国科学院上海光学精密机械研究所孙明营研究组[11]研究了皮秒激光烧蚀切割K9玻璃过程中玻璃后表面的烧蚀损伤现象,分析了激光能量密度、扫描次数和扫描速度等因素对后表面损伤的影响.南开大学张心正研究组[12]利用红外飞秒激光实现了对6H-SiC材料的烧蚀,发现分辨率随着激光功率的减小而提高,随扫描速度的增大而提高,且能突破光学衍射极限,最终获得125 nm的加工线宽,并加工了线宽240 nm、周期1.0µm的线阵列,如图3所示.

飞秒激光三维微纳加工中加工的纵向分辨率与横向分辨率对于材料加工质量起着同样重要的作用.这里,纵向分辨率是指沿着脉冲传播方向的加工分辨率,横向分辨率是指垂直脉冲传播方向的加工分辨率.中国科学院上海光学精密机械研究所程亚研究组[13]提出利用飞秒激光时空聚焦原理实现纵向加工分辨率的提高.通过对激光脉冲的不同频率成分引入不同的空间啁啾,然后再利用物镜进行聚焦.在物镜焦点处,不同频率的光在空间上重合,达到傅里叶变换极限的最短脉冲宽度,峰值光强也最高.而在偏离焦点的位置,不同频率的光在空间上分开,从而展宽了脉冲宽度,峰值光强会迅速下降.因此,基于飞秒激光时空聚焦技术可有效提高飞秒激光纵向加工分辨率.该小组利用时空聚焦技术在石英玻璃内部直写并辅以化学腐蚀制备了截面纵横比可调的微流通道[13].该技术不用考虑直写的方向,可以在透明材料内部加工出截面为圆形的任意复杂的三维微结构,在微流体、微光子学、三维光流集成等研究领域中有巨大的应用前景.利用飞秒激光对人体组织进行精密切割手术是目前飞秒激光微加工最为重要的商业应用之一,该研究组利用时空聚焦技术有效提高了飞秒激光对生物组织的烧蚀精度[14].

图2 激光直写40 nm厚钛薄膜纳米孔阵列不同放大倍率的扫描电镜(SEM)图像,纳米孔直径大约为40 nm[9]Fig.2.SEM images at di ff erent magni fi cations of hole array fabricated by LDW on a 40 nm thick Ti fi lm, each hole with a diameter of 40 nm[9].

图3 (a)飞秒激光超衍射极限加工6H-SiC纳米线SEM图片;(b)周期1µm,线宽240 nm的6H-SiC线阵列SEM图片[12]Fig.3.(a)SEM picture of the super di ff raction limit resolution fabrication of 6H-SiC nano-line by femtosecond laser;(b)SEM picture of line array on 6H-SiC with period of 1µm,width of 240 nm[12].

2.2 激光直写金属-透明金属氧化物灰度掩模超衍射加工

激光直写改性是指激光诱导材料性质改变的加工过程.超衍射激光直写改性加工种类繁多,这里主要对激光直写金属-透明金属氧化物(metaltransparent metallic oxide,MTMO)灰度掩模超衍射加工进行介绍.MTMO灰度掩模是基于In,Sn, Zn等金属与其相应氧化物在可见光波段相反的透过率特性,利用激光直写氧化金属薄膜的方法制备而成.通过调节激光功率来改变辐照区域金属薄膜的氧化程度,氧化程度决定该区域的灰度值,从而通过激光直写逐点扫描加工的方式实现了MTMO灰度掩模图案的加工[15-19].图4给出了刘前研究组利用532 nm激光直写20 nm厚Sn超细晶金属薄膜加工而成的狼头灰度图案,其加工分辨率可达200 nm,实现了超衍射加工[9,16].

南开大学张心正研究组对激光直写MTMO灰度掩模的加工机理进行了深入研究[20,21].研究表明,激光氧化MTMO灰度掩模过程不仅有热作用,还有激光诱导Cabrera-Mott氧化作用.数值模拟功率为10 mW的激光脉冲诱导氧化In-MTMO灰度掩模1µs后的氧化程度示意图见图5,图中不同颜色代表不同温度.从图中可以看到,激光氧化区域半径大约为100 nm.他们给出了激光诱导氧化的速度方程:

其中,L是指氧化层厚度,a是晶格常数,v是离子跃迁频率,W是跃迁势垒,k是玻尔兹曼常数,T为温度,q是离子电荷量,V′是激光诱导莫特电势.可以看出,激光诱导氧化速率是莫特电势和温度的指数函数,而高斯型激光光强分布决定着莫特电势和薄膜温度场的分布.因此,氧化速率沿径向向外下降得十分剧烈,从而限制激光氧化区域的大小,实现了超衍射加工[20,21].

图5 10.0 mW激光诱导氧化In-MTMO灰度掩模1µs后的温度场和氧化区域分布图[21]Fig.5.Temperature field and oxide distribution in the sample at the laser power of 10.0 mW after 1µs pulsed laser-induced oxidation[21].

2.3 超衍射激光直写光聚合加工技术

基于飞秒激光直写的多光子聚合加工技术具有突破光学衍射极限实现三维纳米尺度任意复杂结构加工的特点,其中研究最广泛的是双光子聚合效应.1931年,Goppert-Mayer理论预言当介质受到强光激发时,基态电子有可能同时吸收两个光子而跃迁至激发态,即发生双光子吸收现象.1961年,Kaiser和Garrett[22]利用694.3 nm的红宝石激光器的强激光作为激发光源,观测到了GaF2:Eu2+晶体中存在425 nm的蓝色荧光,首次在实验上实现了双光子吸收现象.1997年,日本科学家Kawata研究组首次利用双光子聚合效应实现了三维螺旋结构的制作[23],并于2001年利用波长为780 nm的近红外飞秒激光器诱导光刻胶发生双光子聚合反应,雕刻出了一个纳米牛[24],其激光加工分辨率达到了120 nm,突破了衍射极限.之后, Sun等利用这种超衍射飞秒激光双光子聚合技术制备出了微链条[25]和光子晶体等[26]微纳米器件,从而引起了人们对双光子加工技术的极大关注.目前,超衍射激光直写双光子聚合加工技术主要包括简并/非简并双光子吸收聚合加工技术和基于受激辐射损耗(stimulated emission depletion,STED)原理的光聚合加工技术.

2.3.1 简并双光子吸收聚合加工技术

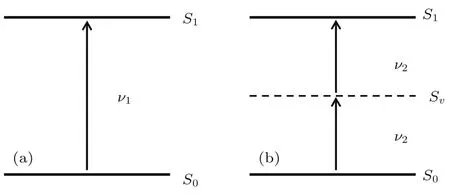

飞秒激光直写双光子聚合是光刻胶等有机物质对飞秒激光发生双光子吸收效应从而使得其进行光聚合形成聚合物,其理论基础是多光子吸收理论.目前,大部分双光子吸收聚合加工都基于简并双光子聚合.图6阐述了单光子吸收与简并双光子吸收过程的区别.

图6 单光子吸收与简并双光子吸收过程Fig.6.The processes of single-photon absorption and two-photon absorption.

当激发光光子能量hν1等于物质基态S0与激发态S1之间的能量差时,物质吸收该光子,小于此能级差的光子无法吸收.而当光子能量hν2为原来的一半时,在光子简并度极高的情况下,基态的电子可以同时吸收两个光子跃迁到激发态S1,如图6(b)所示.此时,可以认为原本的能级间存在虚能级Sv.

双光子吸收是三阶非线性过程[27],根据非线性光学的理论,双光子吸收概率与光强的关系为:

其中,P为双光子吸收概率,σ(2)为双光子吸收截面,其对于同一材料一般为定值,I为光强.因此,材料的双光子吸收概率与光强的平方成正比,发生双光子过程的作用区域不仅取决于材料的光学非线性系数的大小,还取决于光与物质发生双光子过程的能量密度的高低,即引发双光子聚合反应的激光阈值.根据材料的非线性光学特性,通过控制所使用的激光强度,可以使达到双光子聚合阈值的范围远小于通过透镜聚焦而得到的光斑直径,所获得的双光子聚合区域可以远小于光的衍射极限.由于在进行双光子聚合时所采用的激光仅与材料产生双光子过程,因此激光光束可以直达材料内部,在材料内部特定位置引发光聚合反应,从而可以通过对激光焦点的控制进行三维激光直写,实现三维图形的微纳加工.

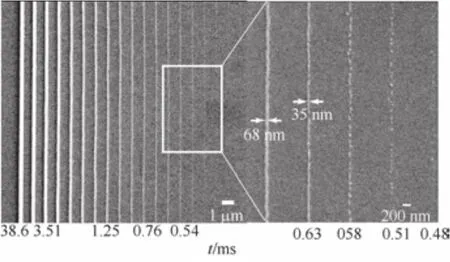

2005年,Kawata研究组[28]通过在高分子树脂中添加阻聚剂获得100 nm的聚合线条,该线宽为所使用波长的1/8.2009年,吉林大学孙洪波研究组利用飞秒激光双光子聚合效应制备了具有100%填充率的表面粗糙度在10 nm左右的双曲面透镜阵列[29]和衍射效率高达37.6%的SU8衍射光学元件[30].2010年,他们通过飞秒激光双光子聚合诱导加工透明均匀且稳定的由修饰了四氧化三铁的甲基丙烯酸酯和光阻剂组成的低铁流体树脂,设计并制作得到了可远程磁力控制的微弹簧[31].2012年,他们利用蛋白质飞秒激光直写技术,制备出了多种蛋白质基微纳器件,比如多种蛋白质水凝胶微透镜阵列[32]和蛋白质基谐衍射微透镜等[33].中国科学院理化研究所段宣明研究组通过使用高效率双光子引发剂、优化激光加工参数等手段分别在2007年和2008年将双光子加工分辨率提升到80和50 nm[34,35],并于2011年在SCR500负胶材料中利用简并双光子加工技术实现了最小特征尺寸35 nm的连续聚合线条[36],如图7所示.2013年,澳大利亚Gu等[37]基于一种新型的双光子吸收树脂实现了最小尺寸9 nm和分辨率高达52 nm的双光子超衍射三维加工.南开大学张心正研究组研究了飞秒多光子光聚合微纳加工中存在的多脉冲累积效应和前后脉冲加工的相互影响,数值模拟研究了加工过程中作用微区材料体系的光学参数变化对最终加工体元轮廓的影响,发现倏逝波对亚波长结构的外形有很大的影响[38],这为深入理解多光子光聚合超衍射加工的微观机理提供了一个新的视点,并有助于进一步准确控制光聚合纳米加工形貌,同时为选取新型的光聚合纳微加工材料体系提供了参考.双光子聚合加工技术已经真正成为一种激光超衍射纳米加工技术.华中科技大学熊伟课题组在飞秒激光双光子聚合加工碳纳米管(CNTs)材料组装和三维功能器件制造方面取得进展,他们通过高精密飞秒激光直写技术并结合自主研发的富含碳纳米管制备的非线性光刻胶,实现了CNTs在任意三维空间的高定向、高精度的分子组装和三维微电子器件的制造[39].北京大学现代光学研究所李炎研究组对拉盖尔-高斯模式叠加形成的双螺旋光束进行了优化,利用双光子聚合技术单次曝光就能制备出无黏连且螺旋圈数高的双螺旋微结构,从而加工出了周期为4µm的双螺旋微结构阵列[40].飞秒激光直写双光子聚合加工技术已被应用于多种微尺度光学元件、微机械系统的制备中[41].

图7 双光子聚合加工技术实现了最小特征尺寸35 nm的连续聚合线条[36]Fig.7.35 nm-fabrication size of continuous line by two-photon polymerization[36].

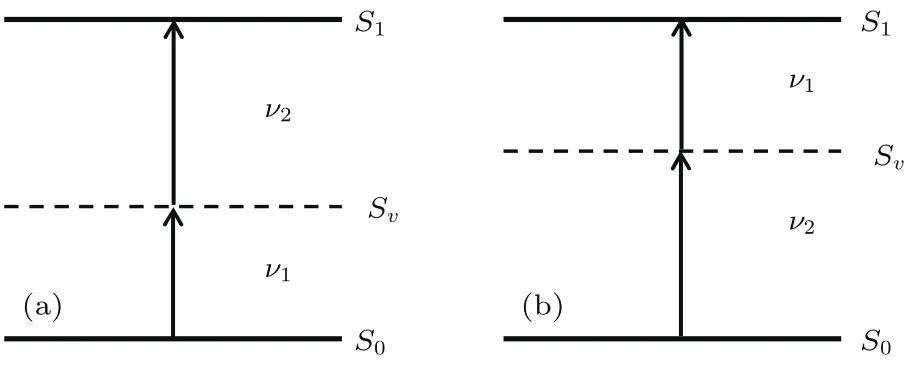

2.3.2 非简并双光子吸收聚合加工技术

非简并双光子吸收效应是指材料基态电子同时吸收两个不同频率的光子跃迁到激发态的过程.如图8所示,材料同时吸收频率分别为ν1和ν2的两个光子,电子从基态S0经虚拟中间态Sv跃迁至激发态S1.通过非简并双光子激发过程的阈值效应来实现空间受限的化光化学反应,最终可以实现超越光学衍射极限的纳米尺度加工.

图8 非简并双光子吸收Fig.8.Non-degenerate two-photon absorption.

南开大学张心正研究组以硫化锌为模型样品,利用抽运探测系统研究了400 nm抽运、800 nm探测下的非简并双光子吸收过程,发展了非简并双光子吸收系数的测量方法[42].中国科学院理化研究所段宣明研究组研究发现非简并双光子吸收截面总是大于简并双光子吸收截面,即双光子吸收中间体共振增强效应,在相同阈值的条件下,非简并双光子吸收比简并双光子吸收具有更小的作用范围.该研究组建立了非简并双光子超衍射纳米加工系统,在SOI基板上进行加工实验,固定400 nm激光功率,通过改变800 nm激光功率,获得了最小特征尺寸优于30 nm的聚合物纳米线结构.

2.3.3 基于STED原理的光聚合加工技术

STED显微技术是德国科学家Stefan Hell教授于1994年基于量子光学中的受激辐射耗竭理论提出的新型超衍射极限技术[43].STED显微技术的核心理念就是利用具备一定空间结构的消激发光束选择性地消除荧光激发,从而实现压缩荧光点扩散函数达到突破衍射极限的目的,其原理图如图9所示.初始时刻荧光分子基本上分布在基态上,首先采用一束超短脉冲激光将荧光分子激发至激发态上,然后用一束具有特定波长和圆环形焦斑形状的STED激光诱导荧光态粒子,使荧光态上粒子受激辐射损耗跃迁至暗态,可抑制环形焦斑荧光发射,把发射荧光区限制在小于衍射极限区域内,从而突破衍射极限的限制.该理论工作起初并没有引起科研工作者的重视,在提出后沉寂了数年之久.直到2000年,Hell第一次基于STED原理实现了超衍射显微成像[44],获得了纳米级的荧光图像, STED技术才引起广泛关注并逐渐在超分辨成像领域得到推广.Stefan Hell教授凭借此项显微技术获得了2014年诺贝尔化学奖.

图9 受激辐射损耗光刻机理示意图[45]Fig.9.The mechanism of stimulated emission depletion lithography[45].

2009年,三个独立研究小组首次分别将STED原理用于纳米加工[46-48]. 美国马里兰大学Fourkas研究组[46]在利用800 nm的脉冲激光多光子吸收效应诱导聚合物光刻胶聚合的同时,利用800 nm连续光的单光子吸收效应去阻止光聚合作用,从而得到了最小尺寸为40 nm的聚合物.美国科罗拉多大学的McLeod等[47]则利用473 nm和364 nm的激光实现了分辨率低于100 nm的光聚合物.美国麻省理工学院的Menon研究组[48]利用了一种光致变色分子薄膜,这种薄膜分别对325 nm和633 nm透明,但当同时照射这两种波长的光时,除了非常小的区域能透过325 nm的光外,薄膜不再透明,制作的结构尺寸可达36 nm.至此,基于STED原理的激光直写纳米加工技术得以发展. 2010年,德国科学家Fischer等[49]基于STED激光直写加工技术在一种新型光刻胶上利用810 nm的激发光和532 nm的损耗光实现了65 nm的线宽加工.2013年,德国Wollhofen等[50]利用780 nm的激光直写光束和532 nm的STED光束实现了加工分辨率为120 nm,尺寸最小为54 nm的结构,如图10所示.

图10 基于STED原理实现最小加工尺寸为54 nm线条[50]Fig.10.The 54 nm fabrication size of line based on the STED[50].

3 基于倏逝波的近场激光超衍射加工技术

自1958年美国德州仪器(Texas Instruments)试制了世界上首个集成电路板[51],半个多世纪以来集成电路按着摩尔定律以一种不可思议的速度快速发展,而光刻技术决定着芯片的制程,是集成电路发展的关键因素.目前,为了获得更小的加工尺寸,科学家们已将目光从深紫外(约157 nm)纳米光刻技术投向极紫外(约13 nm)纳米光刻技术[52].然而,这些深紫外、极紫外激光光源面临着诸如高成本、低输出和光强不稳定等问题.在近场光学中,光束不受衍射极限的限制,因此可以实现高分辨的图形刻写.近场和远场指的是围绕在发射天线或散射体等物体周围电磁场的存在区域,近场区域一般只有一个波长半径的范围.近场区域包含辐射场和非辐射场成分,非辐射场是被限制在物体表面并且在远处迅速衰减的倏逝场成分,由于其存在着非常强的电感和电容效应,电场强度与磁场强度的大小没有确定的比例关系.发展扫描近场光刻技术、超分辨近场结构加工技术和表面等离激元光刻技术等基于倏逝波的近场激光超衍射加工技术成为人们追求的目标.

3.1 扫描近场光刻技术

扫描近场光刻技术(scanning near field photolithography,SNP)基于激光与锥形光纤探针的耦合作用,光纤尖端非常小,大约为50 nm,与样品表面的距离大约为10—20 nm,如图11所示.在光纤尖端处产生倏逝场,由于倏逝场的波矢远大于同一频率光子的波矢,因此就有可能实现超衍射加工.尖端与样品的超近距离也保证了有足够能量的倏逝波与样品表面发生作用.Krausch等[54]基于扫描近场显微镜利用裸露的玻璃光纤尖端实现了横向分辨率高达100 nm的加工.Sun和Leggett[55,56]利用SNP技术选择性地氧化一种在金衬底上的强束缚自组装纳米光刻胶,经过化学腐蚀后,得到了20—25 nm分辨率的表面结构,实现了超衍射极限加工.Grigoropoulos和Huang[57]利用金属探针的近场扫描光学显微镜激发表面等离激元,在25 nm厚的金膜上实现了14 nm宽的网格加工.Wang等[58]利用领结型纳米结构激发局域表面等离激元,在光刻胶上实现了直径大约为50 nm的纳米孔(如图12所示),最近的实验结果将这种光刻技术的分辨率提高至22 nm[59].

近场光存储技术是光存储研究的一个重要发展方向,研究者提出了固态浸没透镜(solid immersion lens,SIL)技术.当光束通过SIL后,光束被限制在亚波长尺度,其传播距离大约在1个波长范围内,如图13左图所示.固态浸没透镜被用来提高数值孔径达到提高分辨率的目的,光束通过固态浸没透镜形成近场光,在记录层上实现图形的刻写. Terris等[60,61]利用SIL技术实现了125 nm大小记录点的刻写.这种方式最大的限制是工作距离很短(在40 nm左右),对工业制造提出了很大的挑战.

图11 扫描近场光刻技术示意图[53]Fig.11.The schematic of scanning near field photolithography[53].

超分辨近场结构(super resolution near- field structure,Super-RENS)技术是人们提出的另一种近场光存储技术,其长工作距离使得近场存储技术更加接近实用.1998年,日本的Tominaga等[62]通过引进介质保护层/非线性材料掩膜层/介质保护层的三明治膜层Super-RENS技术在实现超分辨的同时,将工作距离提高到了毫米量级,如图13右图所示.在Super-RENS中,当一定功率的激光作用在掩膜层上,材料的特性会发生变化,通过控制激光功率可以使发生变化的区域限制在很小的范围,利用通过这一区域的光束实现近场光,达到超分辨.Super-RENS技术在纳米光刻领域也可实现超分辨加工,分辨率一般为30—100 nm[63,64].

图12 (a)领结型纳米孔结构,(b)基于领结型纳米结构激发局域表面等离激元的扫描近场光刻示意图[58]Fig.12.(a)Structure of nano-bowtie aperture;(b)scanning near field photolithography based on the SPPs excited by nano-bowtie aperture[58].

图13 固态浸没透镜技术和近场超分辨结构技术[62]Fig.13.Solid immersion lens technology and super resolution near- field structure technology[62].

3.2 表面等离激元干涉光刻技术

表面等离激元(surface plasmon polaritons, SPPs)是在金属-介质界面处自由电子集体振荡与电磁波耦合的元激发[65],它只存在于该界面的近场区域并沿界面传播,随着离开金属表面距离的增大而迅速衰减.SPPs的波长比同一频率介质中传播的光的波长要小很多,并且其能量聚集在金属表面亚波长区域内,从而使得SPPs在突破衍射极限的高分辨率光刻领域具有巨大的应用潜力[66].

首先将SPPs应用于光刻的技术是表面等离激元干涉光刻技术.2004年,日本理化研究所Luo和Ishihara[67]搭建了由石英、铝金属光栅、光刻胶和硅基底四部分组成的光刻系统,利用436 nm的激光在周期300 nm的铝金属光栅上激发出表面等离激元,在铝光栅和光刻胶界面处产生的SPPs在光刻胶内干涉形成了大约100 nm周期的干涉条纹,如图14所示.

图14 表面等离激元干涉光刻示意图[67]Fig.14.The schematic of surface plasmon polaritons interference lithography[67].

1965年,Birnbaum教授[76]利用红宝石脉冲激光照射GaAs表面首次发现了周期性条纹的现象.后来,人们发现激光诱导周期性结构(laser-induced periodic surface structures,LIPSS)是一种普遍现象,在金属、半导体和电介质等材料中均可以制备出来.2003年,Borowiec和Haugen[77]在InP半导体材料上成功制备出高频表面波纹结构.2005年, Jia等[78]在ZnSe表面实现了纳米级光栅结构的制备;同年,美国罗切斯特大学Vorobyev和Guo[79]在Au表面获得了表面微纳结构,并发现其显著的光吸收能力.2009年,Qi等[80]首次在不锈钢表面上制备出排列整齐的亚波长周期性结构.LIPSS加工方法最初由于其可重复性和可控性较差,一直以来没有得到有效利用.直到2013年,Oktem等[81]利用反馈机理实现了周期性结构的调控,制备了具有低成本、均匀一致的结构,如图15所示.同年, Bonse等[82]通过优化参数在金属钛表面加工出周期小于100 nm的波纹结构.2016年,He等[83]在SU-8光刻胶上利用飞秒激光制备出排列整齐的纳米线和纳米沟槽,其宽度分别达到了40和60 nm.

LIPSS的形成过程是一个复杂的非线性、非平衡过程.2009年,中山大学和中国科学院上海光学精密机械研究所共同对其成因进行了系统的理论和实验研究,在国际上首次提出了关于超快激光诱导近亚波长条纹的完整物理模型,如图16所示[84].他们认为条纹的形式是由入射的飞秒激光与激发出的SPPs相互干涉,致使能量在空间中周期性分布造成的.在波纹形成初始阶段,SPPs与激光相互干涉起主导作用,随着浅层波纹的产生,其促进了SPPs与激光的进一步耦合.北京理工大学的姜澜研究组[85]也对飞秒激光诱导表面波纹结构进行了系统深入的理论和实验研究,该课题组将激光的波特性引入到等离子体模型中,结合等离子体模型和激光的波粒二象性提出了一种新的量子模型,并研究了飞秒激光脉冲序列加工熔融石英的过程.南开大学吴强研究组[86]实验与理论分析了飞秒激光诱导硅表面微纳近亚波长周期性条纹的形成机理,确认了飞秒激光与激发的表面等离激元相互干涉是条纹形成的主要原因,并提出了表面熔化作用会阻碍条纹的产生.不同的背景气体氛围中,可实现硅的不同掺杂改性.

图15 基于LIPSS制作的均匀纳米结构[81]Fig.15.The uniform nanostructures based on the LIPSS[81].

图16 超快激光诱导近亚波长条纹形成的物理模型[85] Fig.16.The physical model of sub-wavelength interference fringes by ultrafast laser[85].

2003年,Shimotsuma等[87]利用飞秒激光在玻璃内部诱导出与激光偏振方向垂直且具有类似于单轴晶体的双折射特性的自组装亚波长周期条纹结构——纳米光栅,成为飞秒激光与物质相互作用研究领域的一大热点.纳米光栅为发展工艺简单的先进微纳器件的制备技术和集成技术以及超高容量的多维光存储技术等开辟了新方向.纳米光栅的形成归因于多个物理过程间的相互作用,比如入射光与散射光之间的干涉、多重散射、局域场增强效应和多光子电离驱动的积累过程.浙江大学邱建荣研究组[88]对飞秒激光诱导玻璃内部自组织纳米光栅的研究现状、形成机理和应用探索进行了系统的介绍,并针对纳米光栅形成的新机理进行了研究.他们在实验中观察到石英玻璃内部纳米光栅在三维空间上的可控旋转,这种三维旋转取决于脉冲强度前倾与激光偏振方向之间的夹角.随后他们通过改变激光扫描方向,对纳米光栅在横截面上的旋转进行调制,从而实现了飞秒激光直写纳米光栅技术从二维平面到三维空间的跨越[89].中国科学院上海光学精密机械研究所程亚研究组[90]理论与实验研究了飞秒激光在多孔玻璃内部诱导纳米光栅结构的机理,他们认为经过整形的多脉冲飞秒激光在多孔玻璃内部形成半径40 nm左右的等离子体区域,在等离子体区域与未被加工区域的界面处会激发出表面等离子波驻波,从而在界面处导致了周期性纳米空隙即纳米光栅的产生.

3.3 超透镜成像光刻技术

超透镜成像光刻技术可分为金属超透镜成像光刻技术和双曲超透镜成像光刻技术.金属超透镜的概念是由英国帝国理工学院Pendry教授[91]于2000年提出,他指出这种超透镜可以对倏逝波进行放大传播,使得成像能够突破衍射极限,从而可以用来提高光刻的分辨率.2005年,加州大学伯克利分校张翔研究组[92]第一次实现了金属超透镜超衍射光刻实验.他们设计的金属超透镜光刻系统如图17所示,分为石英基底、铬掩模板、40 nm的聚甲基丙烯酸甲酯(PMMA)层、35 nm的银超透镜和光刻胶.曝光光波长365 nm,实现了“NANO”字母图案的超衍射光刻,平均线宽89 nm.当掩模板为120 nm周期的光栅时,该光刻系统实现了半节距为60 nm的光栅图案.

随后,人们对这种金属超透镜成像光刻的分辨率和性能展开了进一步的研究.Chaturvedi等[93]利用纳米压印和Ge引晶技术制作了一层6 nm的分隔层和一层15 nm光滑的银超透镜,实现了30 nm半线宽分辨率的加工.Liu等[93]指出平滑界面对超透镜性能起着关键作用,并利用15 nm平滑银超透镜在45 nm厚的光刻胶上实现了50 nm半线宽的分辨率和更高的纵横比.

图17 金属银超透镜成像光刻示意图[93]Fig.17.The schematic of Ag superlens plasmonic imaging lithography[93].

普林斯顿大学的Jacob等[95]于2006年提出用金属和电介质交替堆砌而成的层状结构来实现倏逝波成分的远场区域恢复成像,该类层状结构具有双曲色散特性,被称为双曲超透镜(hyperlens).双曲超透镜中每层薄膜的厚度都非常小,以致可以在相邻薄膜之间进行较强耦合[66].双曲超透镜独特的各向异性色散关系,可以不依靠共振关系就能提供高波矢分量,从而可实现超分辨成像.张翔研究组实验上第一次在紫外波段实现了双曲超透镜成像[96],其透镜结构由弯曲的16层Ag和Al2O3交替堆积在半圆柱石英模子上而成,每层厚度为35 nm,实现了λ/2.92的成像分辨率[97].圆柱型双曲超透镜只能在一个方向上实现成像,而球型双曲超透镜可以在可见光波段提高二维成像分辨率.张翔研究组[98]设计的球双曲超透镜由18层Ag和Ti3O5在半球型石英模子上交替堆积而成,每层厚度为30 nm,高折射率的Ti3O5被用来与可见光波段Ag的高介电常数进行匹配,波长410 nm照射下其成像分辨最小尺寸可达160 nm.2008年,张翔研究组[99]利用双曲超透镜实现了在405 nm照射下50 nm周期结构的超分辨光刻.他们在随后的理论模拟中指出在375 nm的工作波长下,280 nm的周期结构可利用双曲超透镜实现20 nm周期的光刻结构[100].2009年,武汉大学汪国平研究组[101]提出棱锥形双曲超透镜,其结构由银膜和电解质膜交替堆积而成,支持三维远场成像.双曲超透镜的最新研究主要集中在非线性双曲超透镜[102]和可调谐双曲超透镜[103].前者的介质层由高克尔非线性材料构成,能够实现更长的传播距离和更广的操控带宽.后者主要是金属层由单层石墨烯代替,通过外加偏压调控石墨烯化学势来对材料的响应进行动态调节.

前苏联教育家苏霍姆林斯基曾说:“让学生变聪明的方法,不是补课,不是增加作业量,而是阅读、阅读、再阅读。”中国少年儿童新闻出版总社低幼读物出版中心对0~9岁儿童及其家长的调查研究表明:7岁之前是养成阅读习惯的重要阶段,如果在此时没有养成良好的阅读习惯,7岁之后的孩子就很难掌握和提高阅读的能力。对6~12岁的青少年来说,小学阶段是形成和掌握基本阅读能力的关键期。在这个关键期让学生爱上阅读,并养成良好的阅读习惯,会使他们终生受益。

近年来,人们从理论与实验提出超透镜与等离激元反射镜的结合可以提高成像光刻的分辨率,但是这种结构只能放大光刻胶一侧的倏逝波.等离激元共振腔则可以使SPPs波在腔内多次反射从而放大光刻胶内的倏逝波,进而在整个光刻胶内提高加工分辨率.2013年,Xu等[104]指出基于等离激元微腔光刻技术可以在10 nm厚光刻胶中实现了15 nm的加工分辨率.最近,罗先刚研究组[105]实验上利用等离激元微腔光刻技术实现的最小加工分辨率为22 nm.光调制器等器件的关键所在.传统加工手段如光刻、FIB等技术步骤繁琐、成本高昂,而飞秒激光直写微纳加工石墨烯的方法具有无需模板、步骤简单、结构灵活可控等优点.但是,目前飞秒激光直写加工石墨烯结构的分辨率仍未突破衍射极限,如何利用激光加工技术实现石墨烯加工线宽突破衍射加工,甚至到100 nm以下将对于提高石墨烯在光电集成中的实际应用具有重要的意义.

近年来,激光超衍射加工分辨率不断取得突破:飞秒激光简并双光子聚合加工分辨率达到35 nm,基于STED原理的超衍射激光直写加工技术加工的结构尺寸最小为36 nm扫描近场光刻技术、超分辨结构加工技术和表面等离激元光刻技术等激光超衍射光刻技术加工分辨率已可与深紫外曝光相媲美.研究人员正在不断发展新型激光超衍射加工技术,并集成研发功能强大的先进纳米制造系统,这必将进一步促进激光超衍射加工先进制造技术在工业生产、通讯、医疗卫生和军事等方面的实际应用.

4 结 论

随着纳米科技的发展,为满足低成本、高效率、大面积,尤其是高精度的激光微纳加工制造,激光超衍射加工技术至关重要.本文综述了两大类激光超衍射加工技术的原理和研究进展,包括基于非线性效应的远场激光直写超衍射加工技术和基于倏逝波的近场激光超衍射加工技术.

目前,可实现激光超衍射加工的材料种类依然有限,如何扩大激光超衍射加工适用的材料范围将是未来重点研究的方向之一.比如,激光增材制造技术是一种利用激光逐层累加制作物体的制造技术,可实现钛合金、铁基合金等高难加工金属的制造,可用于航空航天领域复杂高性能构件的加工制造.“激光制造与增材制造”为2016年科技部发布的国家重点研发计划重点专项,“多材料结构逐点/逐域控制的增材制造”被列为2017年国家自然科学基金委重大项目“高性能构件材料——结构一体化设计与制造”的研究内容之一.激光超衍射微纳加工技术将可能为增材制造实现前所未有的精密制造效果,显著提高增材制造的加工质量,从而引起新的研究和发展热点.此外,石墨烯等二维材料是目前备受瞩目的国际前沿和热点材料,石墨烯微纳结构加工是石墨烯应用于场效应管、传感器、

[1]Wagner C,Harned N 2010 Nat.Photon.4 24

[2]Gale M T,Knop K 1983 Proc.SPIE 0398 347

[3]Roth W,Schumacher H,Beneking H 1983 Electron.Lett. 19 142

[4]Rensch C,Hell S,Schickfus M V,Hunklinger S 1989 Appl.Opt.28 3754

[5]Goltsos W C,Liu S A 1990 Proc.SPIE 1211 137

[6]Haruna M,Takahashi M,Wakahayashi K,Nishihara H 1990 Appl.Opt.29 5120

[7]Cui Z 2005 Micro-Nanofabrication Technologies and Applications(Beijing:Higher Education Press)p51

[8]Wang Y,Guo C,Cao S,Miao J,Ren T,Liu Q 2010 J. Nanosci.Nanotechnol.10 7134

[9]Liu Q,Duan X,Peng C 2014 Novel Optical Technologies for Nanofabrication(Berlin Heidelberg:Springer-Verlag)p8

[10]Kurihara K,Nakano T,Ikeya H,Ujiie M,Tominaga J 2008 Microelectron.Eng.85 1197

[11]Hao Y F,Sun M Y,Shi S,Pan X,Zhu J Q 2017 Chin. J.Lasers 44 0102015(in Chinese)[郝艳飞,孙明营,时双,潘雪,朱健强2017中国激光44 0102015]

[12]Yun Z Q,Wei R S,Li W,Luo W W,Wu Q,Xu X G, Zhang X Z 2013 Acta Phys.Sin.62 068101(in Chinese) [云志强,魏汝省,李威,罗维维,吴强,徐现刚,张心正2013物理学报62 068101]

[13]He F,Xu H,Cheng Y,Ni J,Xiong H,Xu Z,Sugioka K, Midorikawa K 2010 Opt.Lett.35 1106

[14]Block E,Greco M,Vitek D,Masihzadeh O,Ammar D A,Kahook M Y,Mandava N,Durfee C,Squier J 2013 Biomed.Opt.Exp.4 831

[15]Guo C F,Cao S,Jiang P,Fang Y,Zhang J,Fan Y,Wang Y,Xu W,Zhao Z,Liu Q 2009 Opt.Express 17 19981

[16]Guo C F,Zhang J,Miao J,Fan Y,Liu Q 2010 Opt. Express 18 2621

[17]Guo C F,Zhang Z,Cao S,Liu Q 2009 Opt.Lett.34 2820

[18]Wang M,Wang C,Tian Y,Zhang J,Guo C,Zhang X, Liu Q 2014 Appl.Surf.Sci.296 209

[19]Wang Y,Miao J,Tian Y,Guo C,Zhang J,Ren T,Liu Q 2011 Opt.Express 19 17390

[20]Xia F,Zhang X Z,Wang M,Yi S,Liu Q,Xu J J 2014 Opt.Express 22 16889

[21]Xia F,Zhang X Z,Wang M,Liu Q,Xu J J 2015 Opt. Express 23 29193

[22]Kaiser W,Garrett C G B 1961 Phys.Rev.Lett.7 229

[23]Maruo S,Nakamura O,Kawata S 1997 Opt.Lett.22 132

[24]Kawata S,Sun H B,Tanaka T,Takada K 2001 Nature 412 697

[25]Sun H B,Kawakami T,Xu Y,Ye J Y,Matuso S,Misawa H,Miwa M,Kaneko R 2000 Opt.Lett.25 1110

[26]Sun H B,Suwa T,Takada K,Zaccaria R P,Kim M S, Lee K S,Kawata S 2004 Appl.Phys.Lett.85 3708

[27]Boyd R W 2003 Nonlinear Optics-Handbook of Laser Technology and Applications(Philadelphia:Taylor& Francis)p161

[28]Takada K,Sun H B,Kawata S 2005 Appl.Phys.Lett. 86 071122

[29]Wu D,Chen Q D,Niu L G,Jiao J,Xia H,Song J F, Sun H B 2009 IEEE Photon.Tech.L.21 1535

[30]Wu D,Niu L G,Chen Q D,Wang R,Sun H B 2008 Opt. Lett.33 2913

[31]Xia H,Wang J,Tian Y,Chen Q D,Du X B,Zhang Y L,He Y,Sun H B 2010 Adv.Mater.22 3204

[32]Sun Y L,Dong W F,Yang R Z,Meng X,Zhang L,Chen Q D,Sun H B 2012 Angew.Chem.Int.Ed.51 1558

[33]Sun Y L,Dong W F,Niu L G,Jiang T,Liu D X,Zhang L,Wang Y S,Chen Q D,Kim D P,Sun H B 2014 Light: Sci.Appl.3 e129

[34]Xing J F,Dong X Z,Chen W Q,Duan X M,Takeyasu N, Tanaka T,Kawata S 2007 Appl.Phys.Lett.90 131106

[35]Dong X Z,Zhao Z S,Duan X M 2008 Appl.Phys.Lett. 92 091113

[36]Song Y,Dong X Z,Zhao Z S,Duan X M 2011 High Power Laser Part Beams 23 1780(in Chinese)[宋旸,董贤子,赵震声,段宣明2011强激光与粒子束23 1780]

[37]Gan Z,Cao Y,Evans R A,Gu M 2013 Nat.Commun. 4 2061

[38]Li W,Cao T X,Zhai Z,Yu X,Zhang X Z,Xu J J 2013 Nanotechnology 24 215301

[39]Long J,Xiong W,Liu Y,Jiang L J,Zhou Y S,Li D W, Jiang L,Lu Y F 2017 Chin.J.Lasers 44 0102003(in Chinese)[龙婧,熊伟,刘莹,蒋立佳,周云申,李大卫,姜澜,陆永枫2017中国激光44 0102003]

[40]Liu L P,Zhan S J,Yang H,Gong Q H,Li Y 2017 Chin. J.Lasers 44 0102006(in Chinese)[刘力谱,张世杰,杨宏,龚旗煌,李焱2017中国激光44 0102006]

[41]Sugioka K 2017 Nanophotonics 6 393

[42]Wu Y E,Ren M X,Wang Z H,Li W,Wu Q,Yi S,Zhang X Z,Xu J J 2014 AIP Adv.4 057107

[43]Hell S W,Wichmann J 1994 Opt.Lett.19 780

[44]Klar T A,Jakobs S,Dyba M,Egner A,Hell S W 2000 Proc.Natl.Acad.Sci.USA 97 8206

[45]Hell S W,Dyba M,Jakobs S 2004 Curr.Opin.Neurobiol.14 599

[46]Li L,Gattass R R,Gershgoren E,Hwang H,Fourkas J T 2009 Science 324 910

[47]Scott T F,Kowalski B A,Sullivan A C,Bowman C N, Mcleod R R 2009 Science 324 913

[48]Andrew T L,Tsai H Y,Menon R 2009 Science 324 917

[49]Fischer J,von Freymann G,Wegener M 2010 Adv. Mater.22 3578

[50]Wollhofen R,Katzmann J,Hrelescu C,Jacak J,Klar T A 2013 Opt.Express 21 10831

[51]Kilby J S 1976 IEEE Trans.Electron Devices 23 648

[52]Chong T C,Hong M H,Shi L P 2010 Laser Photon. Rev.4 123

[53]Zhou W,Bridges D,Li R,Bai S,Ma Y,Hou T,Hu A 2016 Sci.Lett.J.5 228

[54]Krausch G,Wegscheider S,Kirsch A,Bielefeldt H,Meiners J,Mlynek J 1995 Opt.Commun.119 283

[55]Sun S,Leggett G J 2002 Nano Lett.2 1223

[56]Sun S,Leggett G J 2004 Nano Lett.4 1381

[57]Grigoropoulos C P,Hwang D J 2007 MRS bull.32 16

[58]Wang L,Uppuluri S M,Jin E X,Xu X 2006 Nano Lett. 6 361

[59]Kim S,Jung H,Kim Y,Jang J,Hahn J W 2012 Adv. Mater.24 OP337

[60]Terris B,Mamin H,Rugar D,Studenmund W,Kino G 1994 Appl.Phys.Lett.65 388

[61]Terris B,Mamin H,Rugar D 1996 Appl.Phys.Lett.68 141

[62]Tominaga J,Nakano T,Atoda N 1988 Appl.Phys.Lett. 73 2078

[63]Kuwahara M,Nakano T,Tominaga J,Lee M B,Atoda N 1999 Jpn.J.Appl.Phys.38 L1079

[64]Kuwahara M,Nakano T,Mihalcea C,Shima T,Kim J H, Tominaga J,Atoda N 2001 Microelectron.Eng.57–58 883

[65]Barnes W L,Dereux A,Ebbesen T W 2003 Nature 424 824

[66]Wang C,Zhang W,Zhao Z,Wang Y,Gao P,Luo Y, Luo X 2016 Micromachines 7 118

[67]Luo X,Ishihara T 2004 Appl.Phys.Lett.84 4780

[68]Liu Z W,Wei Q H,Zhang X 2005 Nano Lett.5 957

[69]Liu Z,Wang Y,Yao J,Lee H,Srituravanich W,Zhang X 2009 Nano Lett.9 462

[70]Xu T,Fang L,Ma J,Zeng B,Liu Y,Cui J,Wang C, Feng Q,Luo X 2009 Appl.Phys.B:Lasers O.97 175

[71]Dong J,Liu J,Kang G,Xie J,Wang Y 2014 Sci.Rep. 4 5618

[72]Chen X,Yang F,Zhang C,Zhou J,Guo L J 2016 ACS Nano 10 4039

[73]Liang G,Wang C,Zhao Z,Wang Y,Yao N,Gao P,Luo Y,Gao G,Zhao Q,Luo X 2015 Adv.Opt.Mater.3 1248

[74]Li Y,Liu F,Xiao L,Cui K,Feng X,Zhang W,Huang Y 2013 Appl.Phys.Lett.102 063113

[75]Li Y,Liu F,Ye Y,Meng W,Cui K,Feng X,Zhang W, Huang Y 2014 Appl.Phys.Lett.104 081115

[76]Birnbaum M 1965 J.Appl.Phys.36 3688

[77]Borowiec A,Haugen H 2003 Appl.Phys.Lett.82 4462

[78]Jia T,Chen H,Huang M,Zhao F,Qiu J,Li R,Xu Z, He X,Zhang J,Kuroda H 2005 Phys.Rev.B 72 125429 [79]Vorobyev A,Guo C 2005 Phys.Rev.B 72 195422

[80]Qi L T,Nishii K,Namba Y 2009 Opt.Lett.34 1846

[81]Oktem B,Pavlov I,Ilday S,Kalaycioglu H,Rybak A, Yavas S,Erdogan M,Ilday F O 2013 Nat.Photon.7 897

[82]Bonse J,Höhm S,Rosenfeld A,Krüger J 2013 Appl. Phys.A 110 547

[83]He X,Datta A,Nam W,Traverso L M,Xu X 2016 Sci. Rep.6 35035

[84]Huang M,Zhao F,Cheng Y,Xu N,Xu Z 2009 ACS Nano 3 4062

[85]Yuan Y,Jiang L,Li X,Wang C,Lu Y 2012 J.Appl. Phys.112 103103

[86]Yang M,Wu Q,Chen Z,Zhang B,Tang B,Yao J, Drevensek Olenik I,Xu J J 2014 Opt.Lett.39 343

[87]Shimotsuma Y,Kazansky P G,Qiu J,Hirao K 2003 Phys.Rev.Lett.91 247405

[88]Wang Y C,Zhang F T,Qiu J R 2017 Chin.J.Lasers 44 0102001(in Chinese)[王珏晨,张芳腾,邱建荣2017中国激光44 0102001]

[89]Dai Y,Wu G,Lin X,Ma G,Qiu J R 2012 Opt.Express 20 18072

[90]Liao Y,Ni J,Qiao L,Huang M,Bellouard Y,Sugioka K,Cheng Y 2015 Optica 2 329

[91]Pendry J B 2000 Phys.Rev.Lett.85 3966

[92]Fang N,Lee H,Sun C,Zhang X 2005 Science 308 534

[93]Chaturvedi P,Wu W,Logeeswaran V,Yu Z,Islam M S,Wang S Y,Williams R S,Fang N X 2010 Appl.Phys. Lett.96 043102

[94]Liu H,Wang B,Ke L,Deng J,Chum C C,Teo S L,Shen L,Maier S A,Teng J 2012 Nano Lett.12 1549

[95]Jacob Z,Alekseyev L V,Narimanov E 2006 Opt.Express 14 8247

[96]Liu Z,Lee H,Xiong Y,Sun C,Zhang X 2007 Science 315 1686

[97]Lee H,Liu Z,Xiong Y,Sun C,Zhang X 2007 Opt.Express 15 15886

[98]Rho J,Ye Z,Xiong Y,Yin X,Liu Z,Choi H,Bartal G, Zhang X 2010 Nat.Commun.1 143

[99]Xiong Y,Liu Z,Zhang X 2008 Appl.Phys.Lett.93 111116

[100]Xiong Y,Liu Z,Zhang X 2009 Appl.Phys.Lett.94 203108

[101]Chen L,Wang G P 2009 Opt.Express 17 3903

[102]Aronovich D,Bartal G 2013 Opt.Lett.38 413

[103]Zhang T,Chen L,Li X 2013 Opt.Express 21 20888

[104]Xu F,Chen G,Wang C,Cao B,Lou Y 2013 Opt.Lett. 38 3819

[105]Gao P,Yao N,Wang C,Zhao Z,Luo Y,Wang Y,Gao G,Liu K,Zhao C,Luo X 2015 Appl.Phys.Lett.106 093110

PACS:42.40.Lx,42.81.Bm,87.64.mt DOI:10.7498/aps.66.144207

The mechanisms and research progress of laser fabrication technologies beyond di ff raction limit∗

Zhang Xin-Zheng1)Xia Feng2)Xu Jing-Jun1)†

1)(The MOE Key Laboratory of Weak-Light Nonlinear Photonics,TEDA Institute of Applied Physics,School of Physics,Nankai University,Tianjin 300457,China)

2)(College of Physics Science,Qingdao University,Qingdao 266071,China)

28 April 2017;revised manuscript

31 May 2017)

Laser is recognized as one of the top technological achievements of 20th century and plays an important role in many fields,such as medicine,industry,entertainment and so on.Laser processing technology is one of the earliest and most developed applications of laser.With the rapid development of nanoscience and nanotechnology and micro/nano electronic devices,the micro/nanofabrication technologies become increasingly demanding in manufacturing industries. In order to realize low-cost,large-area and especially high-precision micro-nanofabrication,it has great scienti fi c signi fi cance and application value to study and develop the laser fabrication technologies that can break the di ff raction limit.In this article,the super resolution laser fabrication technologies are classi fi ed into two groups,far- fi led laser direct writing technologies and near- field laser fabrication technologies.Firstly,the mechanisms and progress of several far- field laser direct writing technologies beyond the di ff raction limit are summarized,which are attributed to the lasermatter nonlinear interaction.The super-di ff raction laser ablation was achieved for the temperature-dependent reaction of materials with the Gaussian distribution laser,and the super-di ff raction laser-induced oxidation in Metal-Transparent Metallic Oxide grayscale photomasks was realized by the laser-induced Cabrera-Mott oxidation process.Besides,the multi-photon polymerization techniques including degenerate/non-degenerate two-photon polymerization are introduced and the resolution beyond the di ff raction limit was achieved based on the third-order nonlinear optical process.Moreover,the latest stimulated emission depletion technique used in the laser super-resolution fabrication is also introduced. Secondly,the mechanisms and recent advances of novel super di ff raction near- field laser fabrication technologies based on the evanescent waves or surface plasmon polaritons are recommended.Scanning near- field lithography used a near- field scanning optical microscope coupled with a laser to create nanoscale structures with a resolution beyond 100 nm.Besides,near- field optical lithography beyond the di ff raction limit could also be achieved through super resolution near- field structures,such as a bow-tie nanostructure.The interference by the surface plasmon polariton waves could lead to the fabrication of super di ff raction interference fringe structures with a period smaller than 100 nm.Moreover,a femtosecond laser beam could also excite and interfere with surface plasmon polaritons to form laser-induced periodic surface structures.Furthermore,the super-resolution superlens and hyperlens imaging lithography are introduced.Evanescent waves could be ampli fi ed by using the superlens of metal fi lm to improve the optical lithography resolution beyond thedi ff raction resolution.The unique anisotropic dispersion of hyperlens could provide the high wave vector component without the resonance relationship,which could also realize the super resolution imaging.Finally,prospective research and development tend of super di ff raction laser fabrication technologies are presented.It is necessary to expand the range of materials which can be fabricated by laser beyond the di ff raction limit,especially 2D materials.

beyond di ff raction limit,laser micro/nano-fabrication,laser direct writing,laser near- field fabrication

:42.40.Lx,42.81.Bm,87.64.mt

10.7498/aps.66.144207

∗国家重点基础研究发展计划(批准号:2013CB328702)、国家自然科学基金(批准号:11674182)、天津市自然科学基金(批准号:17JCYBJC16700)、111计划(批准号:B07013)、教育部长江学者和创新团队发展计划(批准号:IRT_13R29)和山西大学极端光学协同创新中心资助的课题.

†通信作者.E-mail:jjxu@nankai.edu.cn

©2017中国物理学会Chinese Physical Society

http://wulixb.iphy.ac.cn

*Project supported by the National Basic Research Program of China(Grant No.2013CB328702),the National Natural Science Foundation of China(Grant No.11674182),the Natural Science Foundation of Tianjin,China(Grant No.17JCYBJC16700),the 111 Project,China(Grant No.B07013),the PCSIRT(Grant No.IRT_13R29),and the Collaborative Innovation Center of Extreme Optics of Shanxi University,China.

†Corresponding author.E-mail:jjxu@nankai.edu.cn