多功能蜓爪式仿生末端执行器设计与试验

权龙哲 赵 琳 李星辉 张传彬 王建森 程 攻

(1.东北农业大学工程学院, 哈尔滨 150030; 2.浙江大学生物系统工程与食品科学学院, 杭州 310058)

多功能蜓爪式仿生末端执行器设计与试验

权龙哲1赵 琳2李星辉1张传彬1王建森1程 攻1

(1.东北农业大学工程学院, 哈尔滨 150030; 2.浙江大学生物系统工程与食品科学学院, 杭州 310058)

为实现利用同一机械手柔顺抓取各种形状果蔬,并且在保证抓取效率的前提下,有效避免末端执行器对果蔬的损害,设计了一种基于仿生原理的多功能蜓爪式末端执行器。首先通过体式显微镜将蜻蜓各爪指的相关物理信息转换为具有指导意义的数据和量化模型,并采用理论分析与数学建模的方法,确定了机械手前后爪腿节、胫节与跗节的长度分别为36、48、31 mm,机械手中爪腿节、胫节与跗节的长度分别为48、48、36 mm;在此基础上,采用D-H法建立了该欠驱动末端执行器的运动模型,绘制了机械手的包络空间区域,进而得到机械手能够完全包络各种形态果蔬的主要抓取部位;最后,应用并联机构平台和串联机构平台开展静态抓取破坏试验,测定了损伤力极限值,并进行了果蔬抓取试验。试验结果表明,仿生机械手对番茄、苹果、柿子椒和茄子的平均抓取成功率分别为90.7%、88.6%、87.9%和87.2%,损伤率分别为4.3%、0.7%、3.6%和2.1%;可见该仿生末端执行器能够较好地实现对各种形态果蔬柔顺、稳定的无损抓取。

蜻蜓; 仿生; 末端执行器; 欠驱动; D-H法; 抓取试验

引言

利用农业智能装备摘取和分选果蔬的过程中,末端执行器作为机器人接触果实的重要工作部件被安装于机械手臂前端,其工作对象的外表较为脆弱,形状及生长状况也十分复杂。因此,末端执行器的设计通常被认为是农业机器人的核心技术之一[1-3]。

20世纪90年代,KONDO等[4]设计了一种采用吸盘和两指夹持器结合并带有软衬垫的末端执行器;刘继展等[5-6]设计了一种番茄采摘末端执行器,并进行了试验;HAYASHI等[7]为了推广草莓自动化收获,设计了一种草莓末端执行器;傅隆生等[8]设计了猕猴桃采摘机器人末端执行器;中国农业大学刘长林等[9]设计了一种采摘茄子的末端执行器。由此可见,国内外在针对单品种果蔬末端执行器的研究中取得了较大进展,但国内外果蔬采摘机器人的末端执行器基本上都是专用的[10-17],只对一种形状果蔬进行收获是影响采摘机器人工作效率的主要因素,更是制约采摘机器人未来发展与应用推广的瓶颈[18]。此外,姬伟等[19]研究了果蔬采摘机器人末端执行器的柔顺力控制;金波等[20]设计了欠驱动机械手,并进行了力的控制。在保证抓取效率的前提下,如何有效避免末端执行器对果蔬的损害,实现柔顺抓取,也是末端执行器的研究重点[21]。

本文采用仿生学原理,通过研究蜻蜓爪指的结构、形态和功能机理,改进传统抓取果蔬的末端执行器,设计一种具有仿生结构特征的多功能蜓爪式仿生末端执行器,适用于抓取各种形态果蔬且抓取柔顺稳定。

1 仿生材料与方法

1.1 仿生学原理

自然界中的昆虫有稳定、柔顺抓取各种形状物体的能力,为仿生提供了效仿对象。蜻蜓广泛分布于湖荡岸边、庄稼田地和树丛中,其栖息环境和栖息习惯决定了蜻蜓具有适应复杂环境的显著特点。对蜻蜓爪指生物特征的研究可为设计适用于抓取各种果蔬且抓取柔顺稳定的末端执行器提供理论依据[22]。

蜻蜓能够栖息在球类、尖状类以及平面类等形态各异的物体上并能保持身体的稳定性,在捕食过程中能够有效抓取包络各种物体。蜻蜓抓取时的运动形式和它独特的六指机构为末端执行器的设计提供了效仿对象。

本文仿效蜻蜓单个爪指结构及功能,通过体式显微镜进行大量观察测量,进而得到相应物理信息。但完全的结构图形仿生目前不易实现,为此本文从关键参数入手,提高抓取性能。

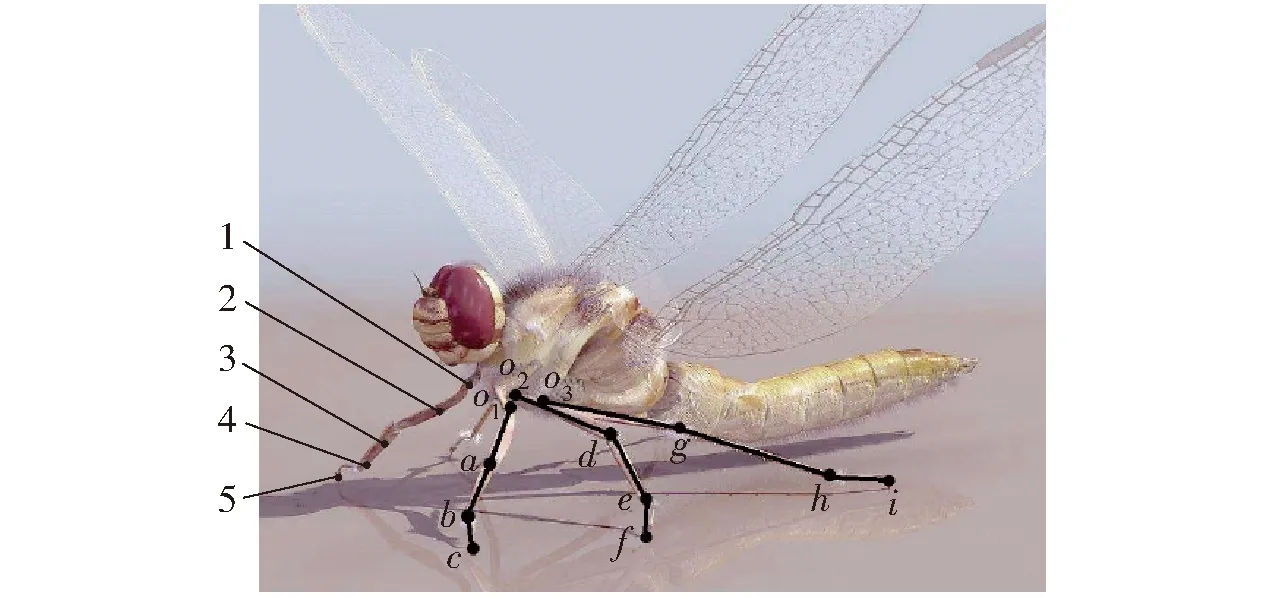

如图1所示,可观察到蜻蜓爪指的微小细节以及爪指的微观结构,并且通过软件计量工具测量出各爪节长度,得到相应各腿节比例。由图1可知,蜻蜓爪指表面存在大量刚毛,刚毛的摩擦性能提高抓取物体时的附着性,末端执行器设计时,机械爪指表面也增加了摩擦材料,以提高抓取可靠性;但实现稳定抓取的决定性因素中,摩擦性因素不占主导地位,故本文着重分析蜻蜓爪指特有的六指结构,以及各腿节比例等相关物理信息,以达到更理想的仿生效果。

图1 体式显微镜下蜻蜓腿部静态图像Fig.1 Static images of dragonfly legs under stereomicroscope

1.2 试验样品

试验所用的黄蜻(Pantalaflavescensfabrici)样本属节肢动物门(Athropoda)、昆虫纲(Hexapoda)、蜻蜓目(Odonata)、蜻科(Libellulidae)、黄蜻属(Pantala),分布较广,见于吉林省、辽宁省、黑龙江省等全国大部分地区;试验所用黄蜻数量为30只。

1.3 蜻蜓爪指的标记测量试验

蜻蜓爪指的形状及各腿节比例为本文研究重点。图2为黄蜻爪指的舒展姿态,这种姿态下爪指呈现对称分布,而黄蜻身体结构也具有对称性,因此为了便于研究,认为黄蜻运动时质心位置相对固定,本文仅研究单侧爪指的长度、形状及其比值。

图2 黄蜻俯视构造图Fig.2 Bionic view of dragonfly1.基节 2.腿节 3.胫节 4.跗节 5.倒钩

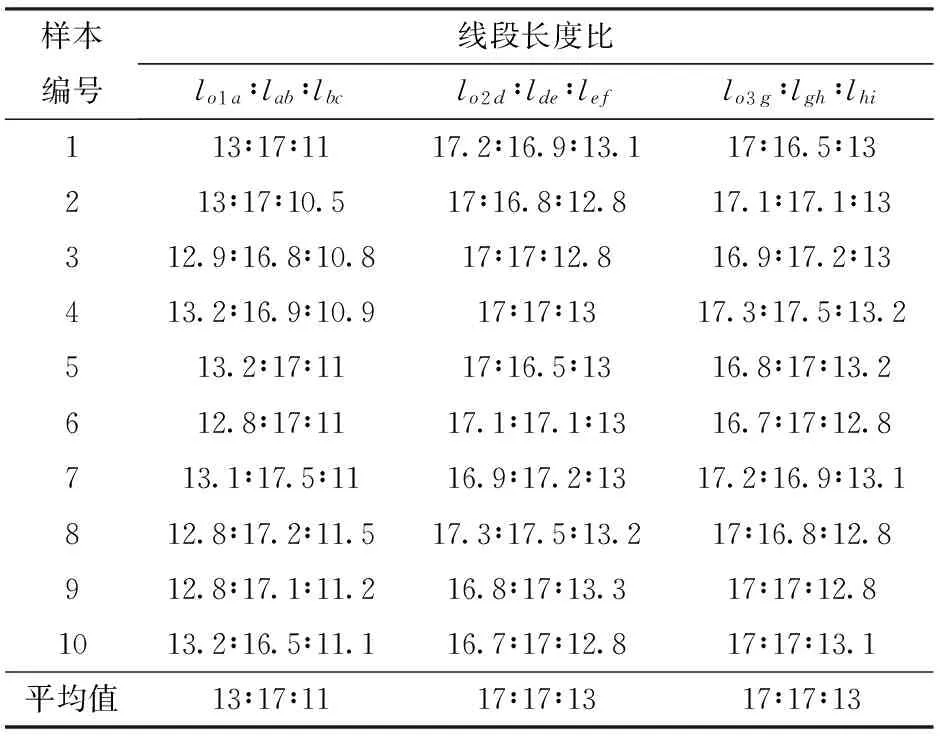

通过体式显微镜获取静态数字图像,使用图像处理软件的标尺工具分别测量线段lo1a、lab、lbc、lo2d、lde、lef、lo3g、lgh和lhi的长度,并分别计算每个爪指各指节比值,取10只黄蜻作为样本,统计结果如表1所示。

表1 黄蜻爪指长度比例统计结果Tab.1 Statistical results of claw refers to length ratio of dragonfly

由表1可知,黄蜻前爪腿节、前爪胫节与前爪跗节的长度比平均值为13∶17∶11,黄蜻中爪腿节、中爪胫节与中爪跗节的长度比平均值为17∶17∶13,黄蜻后爪腿节、后爪胫节与后爪跗节的长度比平均值为17∶17∶13。

2 蜓爪式仿生末端执行器的材料和结构设计

2.1 材料选择

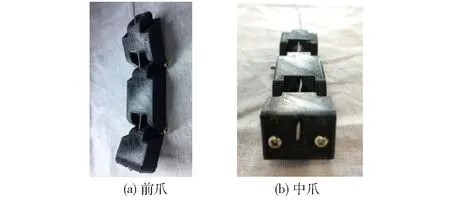

本文所述蜓爪式仿生末端执行器的爪指制作采用3D打印技术,材料选用工程塑料中的ABS材料,ABS材料是快速成型工艺常用的热塑性工程塑料,具有强度高、韧性好、耐冲击等优点,经校核,强度和刚度均满足抓取需要[23]。

2.2 结构设计

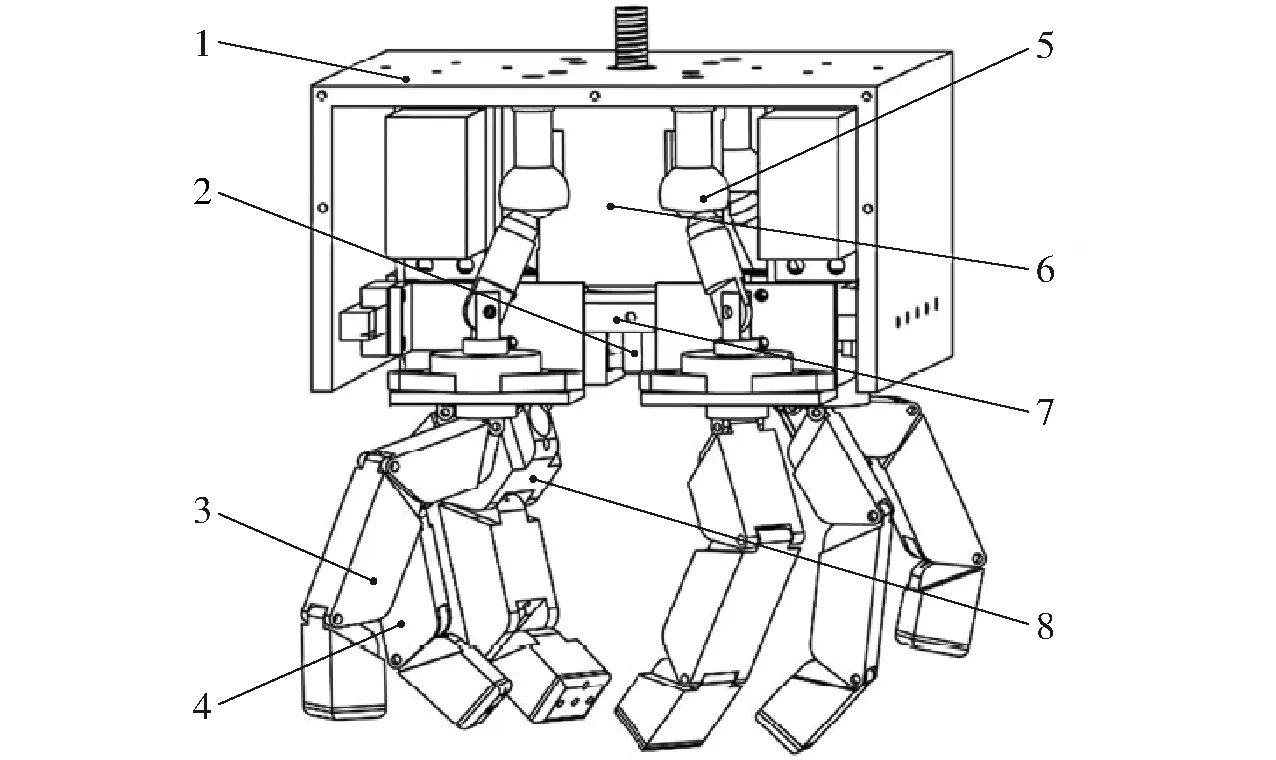

该末端执行器由框架式机械平台、智能控制系统、反馈系统、传动系统、电力辅助系统等组成,如图3所示。其中,末端执行器的驱动源由伺服电机提供;导向机构由凸轮机构、球铰及滑块机构组成,并传递纵向力、侧向力及力矩;而带动爪指运动的柔性铁丝在爪指内部,作为绳索传动,如图4所示。

图3 多功能蜓爪式仿生末端执行器主体结构示意图Fig.3 Body structure diagram of multifunctional dragonfly claws form biomimetic end effector1.框架式机械平台 2.凸轮机构 3.机械手前爪 4.机械手中爪 5.球铰 6.伺服电机 7.滑块机构 8.机械手后爪

在抓取果蔬时,在伺服电机驱动力作用下,6根高强度柔性铁丝收紧,带动爪指向内收紧,实现绳索传动。当机械手接触到果蔬时,通过传感器的力值反馈调节伺服电机的转动幅度,从而调节爪指内部的高强度柔性铁丝的收紧或舒张,进而实现对不同尺寸、不同形状的果蔬进行稳定并柔顺抓取的目的。

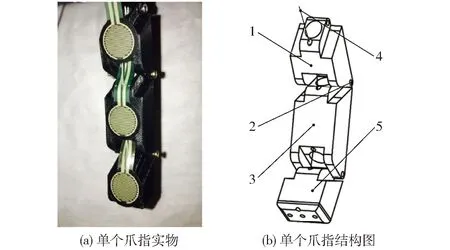

图4 末端执行器单个爪指Fig.4 Single finger of end effector1.腿节 2.扭簧 3.胫节 4.柔性铁丝 5.跗节

其次,通过伺服电机下方装有的盘形凸轮机构,控制机械手前后2对爪指相对于中爪的角度,使机械手适应不同形态的果蔬。其中,凸轮机构、球铰及滑块机构等机构用作导向机构时,可使工作机构产生复杂的运动轨迹。如图5所示,在蜓爪式仿生末端执行器中固定有平底推杆盘形凸轮,通过平底推杆盘形凸轮与机械手转节滑块相对位置的改变,以及弹簧对机械手转节滑块的约束,实现机械手转节滑块在滑道上的往复直线运动,使爪指产生平面移动。故凸轮曲线的设计尤为重要,根据蜓爪式机械手的手指运动要求,凸轮曲线选择对称的类椭圆形曲线。

滑块运动轨迹为平面轨迹,球铰以角度φ作锥摆运动,φ为30°,所以球铰的工作区间应为1/4圆。且球铰的摆动越接近工作区间的极值,机械手对果蔬的适应性越高,但不应超过死点位置,故取极限点为最优值。

图5 仿生末端执行器俯视图Fig.5 Bionic views of end effector

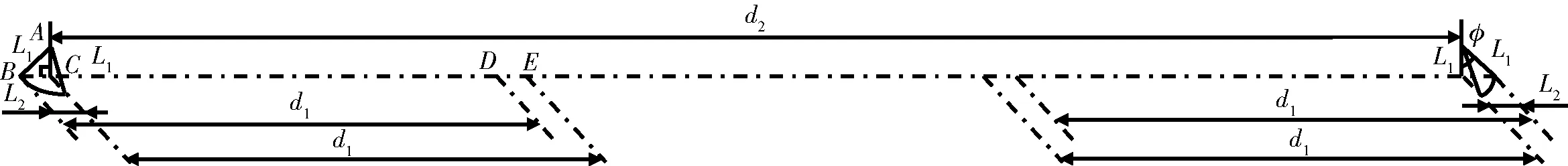

如图6所示,球铰与轴承距离AB即L1为6 mm,L1在凸轮平面上的投影为L2,L2=L1sinφ,φ=30°,故L2为3 mm。轴承与滑道的距离BD或CE即d1设计为37 mm,异侧球铰之间距离d2为110 mm。

类椭圆形曲线的长轴是椭圆上距离最远的两点之间的连线,短轴是椭圆上距离最远的两点之间的连线,由图6几何关系可得

2a=d2+2L2-2d1

(1)

2b=d2-2d1

(2)

经计算,该椭圆曲线的a为21 mm,b为18 mm。所以该机械手凸轮曲线设计为a=21 mm,b=18 mm的类椭圆形曲线。这极大地优化了爪指改变相对位置的运动形式,使之更灵活地适应不同种类、不同大小的果蔬。

图6 凸轮设计参数示意图Fig.6 Diagram of designing parameters of cam

3 蜓爪式仿生末端执行器结构分析

3.1 末端执行器抓取原理

末端执行器中手指和关节数量十分重要,末端执行器的自由度越多,抓取越为灵活,效果更佳,然而在传统的机械手中,通常设计为全驱动机构,即驱动器数目和关节自由度数相等。但由于目前的技术还不能够将驱动电动机做到十分轻巧[22],为降低电动机的质量与能耗,缩减机械手体积,提高性价比,本文采用欠驱动仿生机械手,使固定在机械手各爪节内槽中的高强度柔性铁丝收紧或舒张,达到轻柔的抓取不同形状果蔬的目的。此多功能仿生蜓爪式末端执行器能够实现包络抓取,对不同形状的被抓取物体具有自适应性。

欠驱动机械手的每个手指均由3个关节构成,如图7所示,分别命名为腿节、胫节和跗节。其中单个爪指的工作原理抽象并简化为图8所示的简图。

图7 末端执行器单个爪指实物图Fig.7 Physical map of single finger of end-effector

图8 末端执行器单个爪指的抓取过程Fig.8 Grasping process of single claw finger of end effector

各关节及连杆间以转动副的方式铰接,在驱动力作用下,指节内槽内侧高强度柔性铁丝收紧,各腿节依次与被抓物体表面相贴合,通过与物体接触,贴附在指节上的力传感器测出力值,达到临界值时,电动机停止转动,柔性铁丝停止收紧,完成抓取过程。

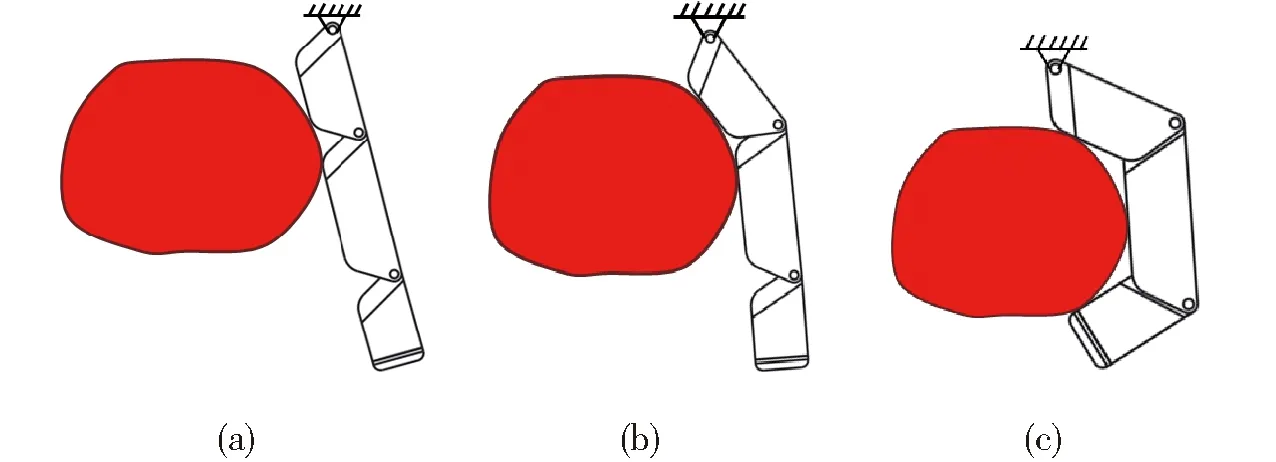

3.2 末端执行器的包络抓取

当手爪进行包络抓取时,在驱动力作用下腿节开始转动,当腿节接触物体时,如图9a所示,在压力达到一定值后,腿节停止转动,之后角δ1保持不变。随后,若胫节没有接触被抓物体,机械手胫节开始相对腿节转动,这一过程中跗节相对胫节不转动。当胫节接触物体,并且压力达到一定值后,胫节停止运动,接触后角δ2保持不变。最后,如图9b所示,机械手跗节也接触到物体,压力达到一定值后,跗节也停止运动,之后角δ3保持不变,此时机械手完成包络抓取。而在这过程中腿节与胫节铰链处的扭簧被压缩,压缩所产生的反作用力使相邻关节即胫节运动更为平缓,增加了抓取时的柔性。

图9 腿节、跗节接触物体示意图Fig.9 Diagram of contacting objects of femur and tarsal

3.3 爪指各参数确定

根据仿生学原理,通过对蜻蜓爪指大量实验以及数据采集,得出所要仿生的机械爪爪指各指节的比例,如表1所示,由于该机械手前后爪主要起到抓取作用,故取前后爪的爪指进行分析,截取与爪指接触面相垂直并平分的截面进行分析,提高可移植性。

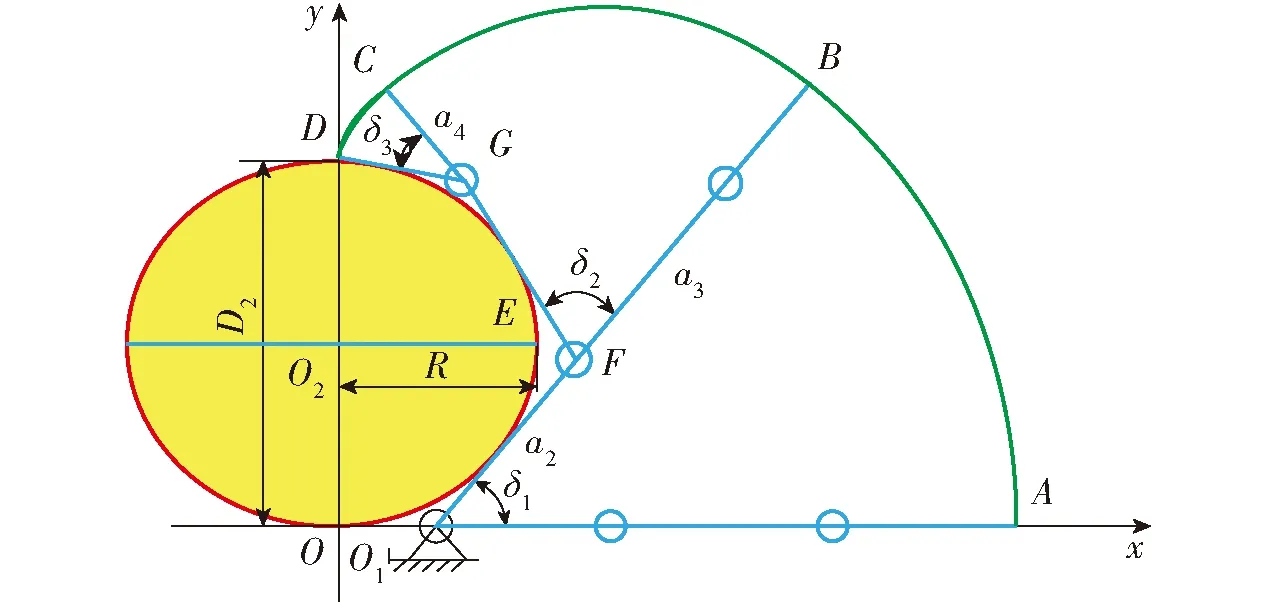

图10中,a2∶a3∶a4=13∶17∶11。AB圆弧为半径a2+a3+a4绕点O1旋转δ1得到的轨迹,同理BC、CD圆弧的旋转半径分别为a3+a4和a4。

图10 机械手前爪单根爪指工作空间的x-y截面Fig.10 x-y section of single robot forepaw workspace

假设被抓物体为球形,则D2=2R;由图10分析可知,此时,需满足单根爪指3个指节的y轴投影长度之和大于等于果蔬纵向截面直径D2;爪指基座与原点O之间距离d′和腿节长度a2在x轴投影长度之和应大于果蔬纵向截面半径R;并且经简易试验测定,该机械手抓取时,各指节的活动范围为δ1∈[30°,60°]、δ2∈[15°,30°]、δ3∈[0°,15°],并且跗节长度a4在x轴方向投影的长度应大于或等于R/3。

根据几何关系和相关实际假设,可得出

(3)

式中δ1——O1F绕O1点旋转角度δ2——FG绕F点旋转角度δ3——GC绕G点旋转角度a3——胫节长度

由式(3)可得

(4)

式(4)成立需满足

(5)

若

a2=13ka3=17ka4=11k

可得

(6)

式中D——各类果蔬纵向直径最大值的算术平均值

即k=0.039 59D。

不同果蔬的直径各不相同,可根据相应直径调整爪指长度。为增加该仿生末端执行器包络区域的体积,取各类果蔬直径最大值为设计参数,使之基本适应各种形状果蔬。取番茄和苹果两种常见普通类球状果蔬以及茄子和柿子椒2种常见普通条状果蔬作为参考样本。

普通番茄最大纵向直径d1≈65.9 mm、柿子椒最大纵向直径d2≈79.9 mm、苹果最大纵向直径d3≈76.65 mm、茄子最大纵向直径d4≈60.95 mm,故取D≈70.85 mm,故可得k=2.804 951 5 mm。

则a2=36.464 37 mm,a3=47.684 18 mm,a4=30.854 47 mm,经圆整后得a2=36 mm,a3=48 mm,a4=31 mm。

3.4 末端执行器运动模型的建立及求解

为分析机械手是否能够完全包络各种形态果蔬的主要抓取部位,并更好地分析和理解末端执行器的运动规划,本文从单根爪指入手,进行运动模型的建立,最后绘制出机械手工作空间。

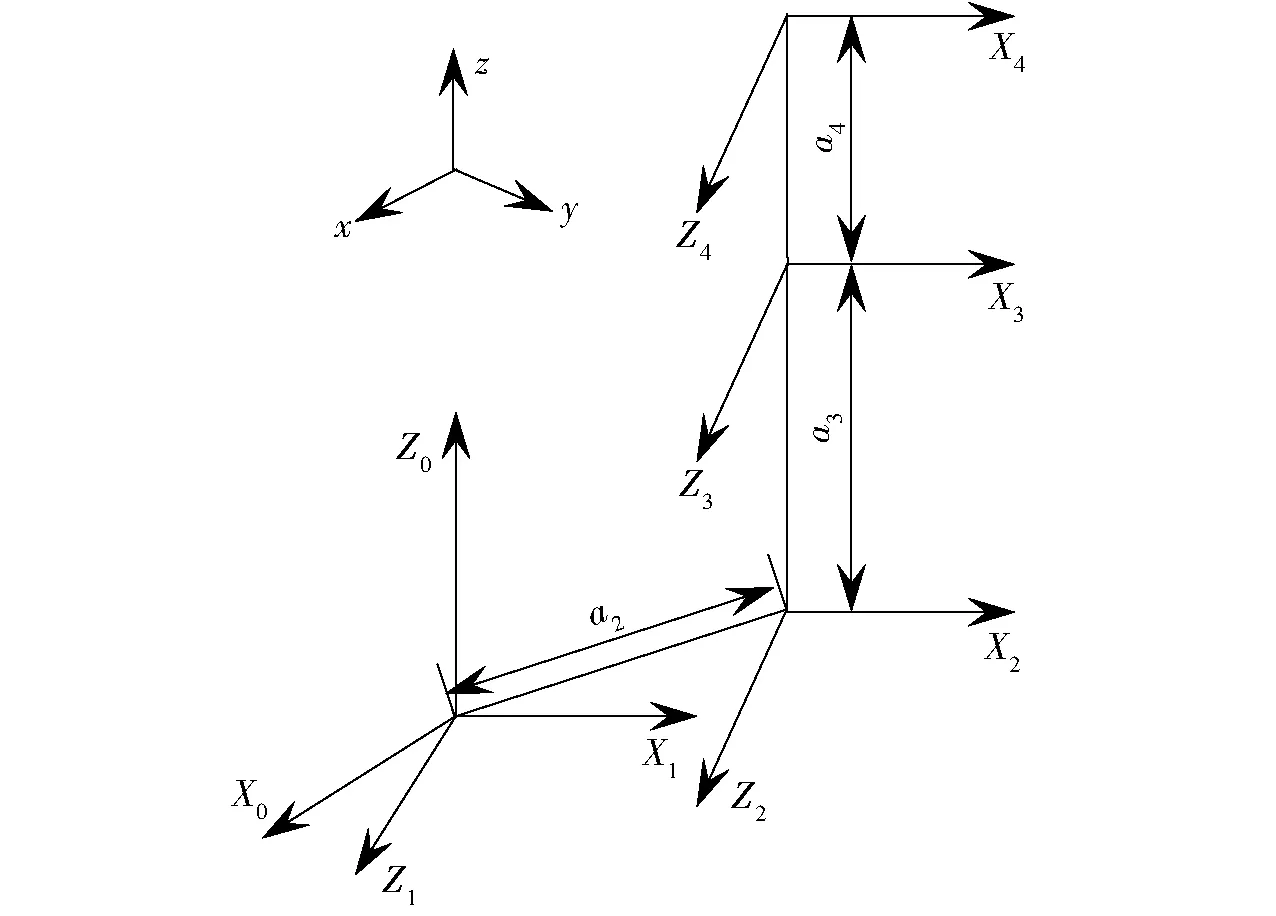

该机械手为欠驱动机械手,所以具有4个类关节自由度。为表示各关节间的相对位置和姿态,采用D-H法[24]建立杆件坐标系。此坐标系由机械手爪指任意位置状态得到,如图11所示。

图11 机械手爪指连杆坐标系Fig.11 Manipulator link coordinate system

根据D-H法建立坐标系原则可得

表2 末端执行器单根爪指关节变量参数Tab.2 Joint variable parameters of single finger of end effector

注:θ表示旋转关节的关节变量,d表示滑动关节的关节变量。

(7)

图12 末端执行器的工作空间Fig.12 Operating space of end effector

根据表1关节变量参数,建立末端执行器单根爪指运动学方程为

(8)

令

(9)

其中

(10)

式中P——末端执行器跗节末端质心相对于基坐标的姿态矩阵

R——末端执行器跗节末端质心相对于基坐标的位置向量

求解式(10)等号右端各元素相应表达式为

(11)

其中

C234=cos(θ2+θ3+θ4)

S234=sin(θ2+θ3+θ4)

C23=cos(θ2+θ3)

3.5 末端执行器运动包络空间分析

为分析末端执行器的灵活度以及对果蔬包络抓取的能力,利用式(11)绘制机械手的工作空间。工作空间通常指末端执行器末端质心所能达到的空间点集合[25],而机械手的实际工作空间是反应末端执行器运动灵活程度的重要指标之一。

为保证末端执行器适应各种形状果蔬,其包络空间应满足一定范围。末端执行器单根爪指的各个关节之间可运动角度是有一定范围的,其中θ1∈[0,90°]、θ2∈[0,90°]、θ3∈[0,90°]、θ4∈[0,90°];而a1=36 mm,a2=48 mm,a3=31 mm。

采用随机概率蒙特卡罗方法[26]求解末端执行器运动空间,使θ在其范围内依次等间隔取值变化,间隔为1°,根据运动学模型中末端执行器单根爪指的位姿矩阵P,依次求出手臂末端质点坐标值,用Matlab绘制末端执行器末端质心的三维运动空间,如图12所示。

由图12可知,该六指末端执行器通过凸轮变换可包络不同形状水果,能够达到完全包络各种形态果蔬的主要抓取部位的要求,并且该机械手通过力传感器也可控制抓取力,不会损伤果蔬,实现抓取灵活、柔顺和稳定。

4 蜓爪式仿生末端执行器抓取试验

4.1 机械手系统构成

完成机械手的机械设计后,需要设计相应的控制系统使机械手具备抓取功能。本文所述的末端执行器控制系统硬件主要由单片机、力传感器、小型伺服电机以及配套的驱动器和上位机组成,控制系统简图如图13所示。

图13 控制系统简图Fig.13 Diagram of control system

本文设计的多功能蜓爪式仿生末端执行器的驱动源采用小型伺服电机,并且结合设计要求,控制系统需要实现的功能主要包括:动作控制、数据采集以及数据通信。该末端执行器选用2个STC15F2K60S2型单片机作为智能机器人的核心控制器,解决了单个处理器处理能力不足与信息量过大之间的矛盾。

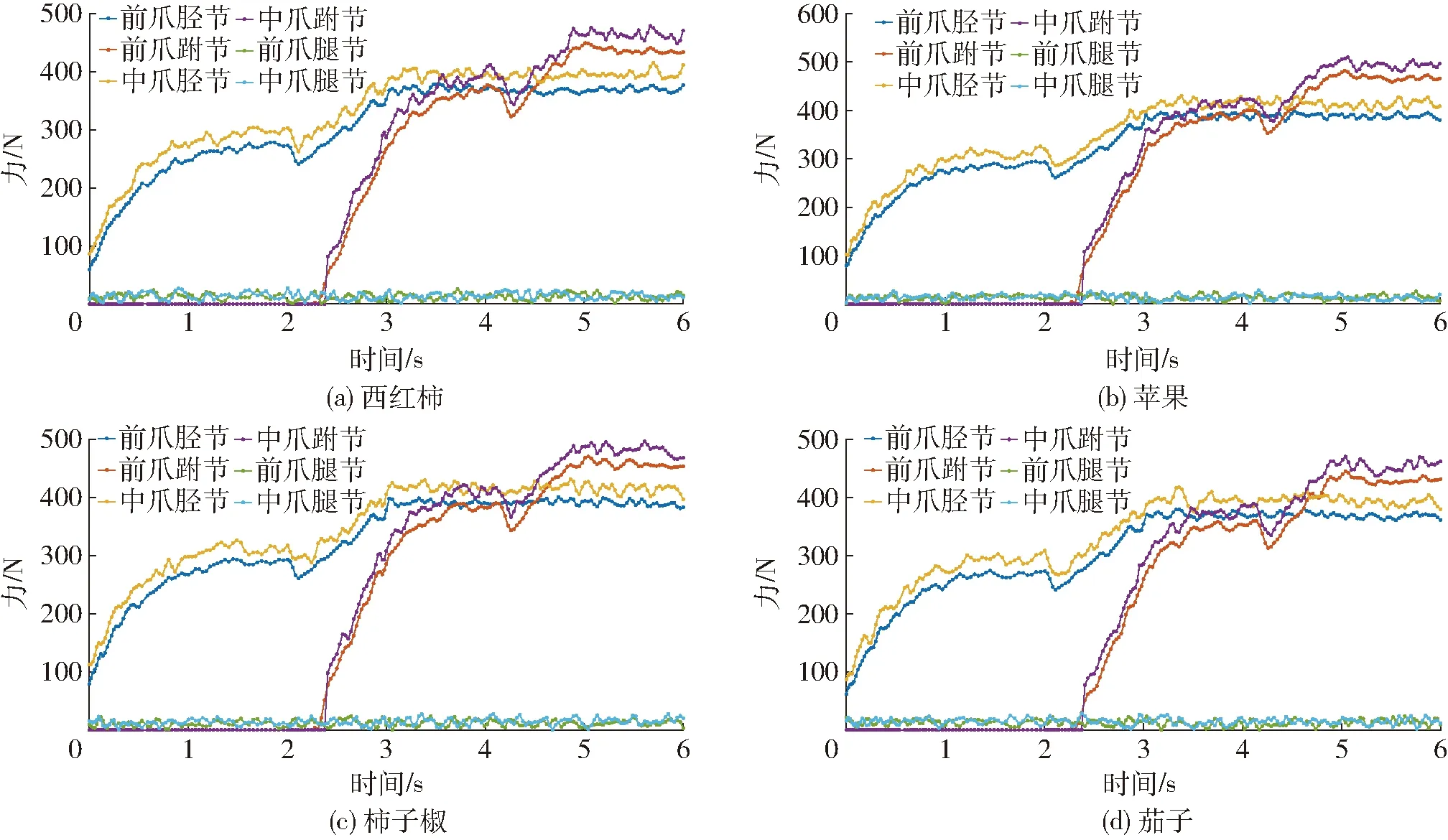

图14 4种果蔬的极限力曲线Fig.14 Limit force curves of four kinds of fruits and vegetables

首先,由摄像头采集的数据经图像处理后,判断果蔬为条状还是椭球状,控制中间伺服电机转动,带动凸轮机构以及滑块等导向机构,使爪指达到相应抓取姿态;然后通过两边伺服电机的转动,带动柔性铁丝收紧,使爪指开始贴靠被抓物体;最后,当接触力达到设定好的极限力时,伺服电机停止转动,机械手停止抓取,完成抓取过程。

4.2 试验测定抓取极限力

机械损伤是破坏果蔬的主要形式,但由于绝大多数果蔬都表现出粘弹性的性质,故通过对果蔬静载损伤与力学特性的研究,定义出损伤率,能提高对果蔬的保护,避免损伤。当果蔬加载到一定程度时,会产生蠕变变形,尤其在搬运、长途运输或储藏时,这些变形的部分更容易损伤及腐烂,本文中的损伤是指在抓取果蔬时,若其爪指各力传感器所反馈的力超过通过实验得出果蔬小变形的力时,产生不可恢复变形即认为果蔬已损伤。

采用静态抓取破坏试验,测定在抓取产生小变形时各爪指力传感器的值。试验以在农贸市场随机采购的成熟番茄和苹果两种常见普通类圆形果蔬,以及茄子和柿子椒两种常见普通条状类果蔬为实验样本。试验开始前,对果蔬拍照留下样本原始模样,然后机械手开始抓取果蔬,通过爪指上附着的力传感器与果蔬的接触来测量力的变化,绘制出曲线图,找出果蔬应力松弛点,确定各个传感器抓取力极限值;最后拍摄果蔬损坏照片,进行前后对比。

设计的末端执行器有18个输出量,在试验阶段,对各个爪指进行试验测量,试验后经过对比,机械手前后4根爪指受力情况基本一致,中爪两根受力情况基本一致,故在抓取时只对前后爪一根爪指与其中一根中爪进行力传感器贴片,并对这2根爪指所有关节进行接触力试验,测量果蔬的极限力。

如图14所示,从试验数据可以看出,抓取西红柿的前爪胫节和跗节极限力分别为200、302 N,中爪胫节和跗节极限力分别为226、312 N;抓取苹果的前爪胫节和跗节极限力分别为232、325 N,中爪胫节和跗节极限力分别为252、347 N;抓取柿子椒的前爪胫节和跗节极限力分别为176、321 N,中爪胫节和跗节极限力分别为201、338 N;抓取茄子的前爪胫节和跗节极限力分别为206、300 N,中爪胫节和跗节极限力分别为213、309 N;故将力传感器的力值设定好,超过设定的值,伺服电机就停止转动,机械爪完成抓取。

这样各关节接触力得到了控制,如图15所示,前后爪胫节稳定在100 N左右,前后爪跗节稳定在160 N左右,中爪胫节稳定在120 N左右,中爪跗节稳定在150 N左右;其余腿节接触力大小与10 N较为接近,与理想中情况较为符合。腿节的接触力很小并且始终没有很大变化,胫节和跗节受力明显,但爪指可以确保抓取的稳定柔顺性,大大降低了损伤率。

图15 前爪与中爪腿节、胫节和跗节接触力控制曲线Fig.15 Contact force controlling curves of forepaw femora, tibia and tarsus

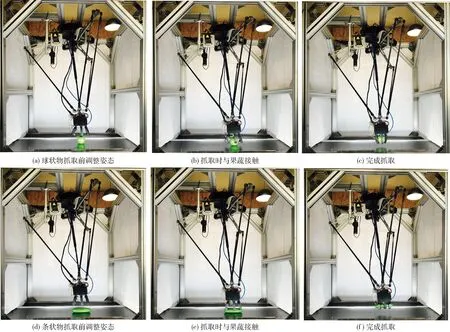

4.3 蜓爪式仿生末端执行器抓取试验

图16 末端执行器抓取试验Fig.16 Grabbing experiments of end-effector

试验以在农贸市场随机采购的成熟番茄和苹果两种常见普通类圆形果蔬,以及茄子和柿子椒两种常见普通条状类果蔬为试验样本。并在购选当天在东北农业大学农业机器人研究室进行试验。番茄平均竖向截面直径为65.90 mm;苹果平均竖向截面直径为76.65 mm;茄子平均竖向截面直径为60.95 mm;柿子椒平均竖向截面直径为79.90 mm;弯曲率基本小于5°。

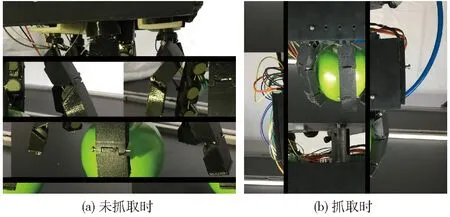

图16为抓取试验场景,图17为抓取不同果蔬时的末端执行器抓取姿态,图18为末端执行器抓取时近景图。试验分为并联机构试验和串联机构试验两部分,分别在并联机器人末端连接和串联机器人末端连接的情况下分别进行果蔬抓取试验。

为检验机械手对抓取物体的广泛适应性,试验时人为地将多种果蔬以任意位置、任意姿态摆放于传送带识别和抓取区域之间,多种果实摆放数量不限,依次对番茄、苹果、茄子和柿子椒进行70次拾放试验,并记录试验结果。

图17 末端执行器抓取过程Fig.17 End-effector grasp processing

图18 抓取果蔬近景图Fig.18 Close range images of grabbing fruits and vegetables

4.4 抓取试验结果分析

由表3可知,试验中,果蔬一次抓取平均成功率基本为85%以上,番茄抓取平均成功率为90.7%,大于苹果抓取平均成功率(88.6%),大于柿子椒抓取平均成功率(87.9%),大于茄子抓取平均成功率(87.2%);平均抓取损伤率在5%以下,番茄抓取损伤率为4.3%,大于柿子椒抓取损伤率(3.6%),大于茄子抓取损伤率(2.1%),大于苹果抓取损伤率(0.7%)。

横向对比来看,类条型果蔬的抓取成功率稍低于类球型,但相差不多,说明该机械手对各种形状果蔬的适应性很高,基本实现了对不同尺寸、不同形状果蔬的有效抓取。番茄和柿子椒的损伤率高于茄子和苹果,但总体平均损伤率在5%以下,基本在保证抓取效率的前提下,有效地避免了末端执行器对果蔬的损害。

表3 末端执行器抓取试验结果Tab.3 Results of end effector grabbing experiment %

纵向对比来看,末端执行器在串联机构平台的抓取成功率以及果蔬损伤率都略低于并联机构平台,结果表明:机械手对静止目标的采摘能力高于对运动目标的捡拾能力,说明运动对果蔬抓取稍有影响,但影响不大,总体来看抓取果蔬的稳定性很好,可以实现柔顺并稳定抓取物体。

5 结论

(1)引入仿生元素,通过在体式显微镜下观察,把蜻蜓抓取时的物理信息转换为具有指导意义的数据和量化模型,经理论分析得出机械手前后爪腿节、前后爪胫节与前后爪跗节长度比为13∶17∶11,长度分别为36、48、31 mm。机械手中爪腿节、中爪胫节与中爪跗节的长度比为17∶17∶13,长度分别为48、48、36 mm。

(2) 参照结构设计参数,搭建出实物,进行了静态抓取破坏试验,画出极限力值曲线得出各传感器极限力,达到抓取不损伤果蔬的效果;并且在实验室内搭建了并联机构平台与串联机构平台作为载体进行抓取性能试验,试验结果表明:在并联机构平台与串联机构平台中,机械手对番茄、苹果、柿子椒和茄子的抓取平均成功率分别为90.7%、88.6%、87.9%和87.2%,机械手对番茄、苹果、柿子椒和茄子的平均损伤率分别为4.3%、0.7%、3.6%和2.1%。可见该仿生末端执行器能够较好地实现对各种形态果蔬柔顺、稳定的无损抓取。

1 NAOSHI K, KOKI Y, MICHIHAISA I, et al. Development of an end-effector for a tomato cluster harvesting robot[J]. Engineering in Agriculture, Environment and Food, 2010, 3(1):20-24.

2 近藤直,门田充司,野口伸,等.农业机器人:II.机构和实例[M].孙明,李民赞,译. 北京:中国农业大学出版社,2009.

3 CHO S I, CHANG S J, KIM Y Y, et al. Development of a three-degrees-of-freedom robot for harvesting lettuce using machine vision and fuzzy logic control[J]. Biosystems Engineering, 2002,82(2): 143-149.

4 KONDO N, TING K C. Robotics for plant production [J]. Artificial Intelligence Review, 1998, 12(1-3): 227-243.

5 刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报, 2008, 39(3): 109-112. LIU Jizhan, LI Pingping, LI Zhiguo. Hardware design of the end-effector for tomato harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 109-112. (in Chinese)

6 刘继展,李萍萍,倪齐,等.番茄采摘机器人真空吸盘装置设计与试验[J].农业机械学报, 2010, 41(10): 170-173,184. LIU Jizhan, LI Pingping, NI Qi, et al. Test of the vacuum suction device for tomato harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(10): 170-173, 184. (in Chinese)

7 HAYASHI S, SHIGEMATSU K, YAMAMOTO S, et al. Valuation of strawberry-harvesting robot in a field test [J]. Biosystems Engineering,2010, 105(2): 160-171.

8 傅隆生,张发年,槐岛芳德,等.猕猴桃采摘机器人末端执行器设计与试验[J/OL]. 农业机械学报,2015,46(3):1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150301&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.03.001. FU Longsheng, ZHANG Fanian,GEJIMA Yoshinori,et al.Development and experiment of end-effector for Kiwifruit harvesting robot[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(3):1-8. (in Chinese)

9 刘长林,张铁中,杨丽.茄子采摘机器人末端执行器设[J].农机化研究,2008(12): 62-64. LIU Changlin, ZHANG Tiezhong, YANG Li. Design of end-effectors of eggplant harvesting robot [J]. Journal of Agricultural Mechanization Research, 2008(12): 62-64.(in Chinese)

10 李秦川,胡挺,武传宇,等.果蔬采摘机器人末端执行器研究综述[J].农业机械学报, 2008, 39(3): 175-179. LI Qinchuan, HU Ting, WU Chuanyu, et al. Review of end-effectors in fruit and vegetable harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(3): 175-179. (in Chinese)

11 ZHAO Dean, LÜ Jidong, JI Wei, et al. Design and control of an apple harvesting robot[J]. Biosystems Engineering, 2011,110(2):112-122.

12 BULANON D M, KATAOKA T. Fruit detection system and an end effector for robotic harvesting of Fuji apples[J]. Agricultural Engineering International: CIGRE-Journal, 2010, 12(1): 203-210.

13 张凯良,杨丽,张铁中. 草莓收获机器人采摘执行机构设计与试验[J].农业机械学报,2011,42(9): 155-161. ZHANG Kailiang, YANG Li, ZHANG Tiezhong. Design and experiment of picking mechanism for strawberry harvesting robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(9): 155-161. (in Chinese)

14 顾宝兴,姬长英,王海青,等.智能移动水果采摘机器人设计与试验[J/OL].农业机械学报,2012,43(6): 153-160. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120628&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.06.028. GU Baoxing, JI Changying, WANG Haiqing, et al. Design and experiment of intelligent mobile fruit picking robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 153-160. (in Chinese)

15 SCARFE A J, FLEMMER R C, BAKKER H H, et al. Development of an autonomous kiwifruit picking robot[C]∥Proceedings of 4th International Conference on Autonomous Robots and Agents, ICARA 2009, 2009: 380-384.

16 杨庆华,金寅德,钱少明,等.基于气动柔性驱动器的苹果采摘末端执行器研究[J].农业机械学报, 2010, 41(9): 154-158. YANG Qinghua, JIN Yinde, QIAN Shaoming, et al. Research on end-effector of apple picking based on new flexible pneumatic actuator [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(9): 154-158. (in Chinese)

17 鲍官军,张水波,陈亮,等.基于气动柔性驱动器的球果采摘末端抓持器[J/OL].农业机械学报, 2013, 44(5): 242-246. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130542&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.05.042. BAO Guanjun, ZHANG Shuibo, CHEN Liang, et al. Design of spherical fruit end-grasper based on FPA[J/OL] . Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(5): 242-246. (in Chinese)

18 叶敏,邹湘军,蔡沛锋,等.水果采摘机器人通用夹持机构设计[J].农业机械学报, 2011, 42(增刊): 177-180. YE Min, ZOU Xiangjun, CAI Peifeng, et al. Clamping mechanism of fruits harvesting robot[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.): 177-180. (in Chinese)19 姬伟,罗大伟,李俊乐,等. 果蔬采摘机器人末端执行器的柔顺抓取力控制[J]. 农业工程学报,2014, 30(9): 19-26. JI Wei, LUO Dawei, LI Junle, et al. Compliance grasp force control for end-effector of fruit-vegetable picking robot[J]. Transactions of the CSAE,2014, 30(9): 19-26. (in Chinese)

20 金波,林龙贤. 果蔬采摘欠驱动机械手爪设计及其力控制[J].机械工程学报,2014,50(19):1-8. JIN Bo, LIN Longxian. Picking underactuated manipulator design and force control [J]. Journal of Mechanical Engineering, 2014,50(19):1-8.(in Chinese)

21 傅隆生,张发年.猕猴桃采摘机器人末端执行器设计与试验[J/OL].农业机械学报, 2015, 46(3): 1-8. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150301&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.03.001. FU Longsheng, ZHANG Fanian. Kiwifruit picking robot design and test [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8. (in Chinese)

22 BIRGLEN L, GOSSELIN C M. Kinetostatic analysis of underactuated fingers [J]. IEEE Transactions on Robotics and Automation, 2004, 20(2): 211-221.

23 李青,王青. 3D打印:一种新兴的学习技术[J].远程教育杂志,2013(4):29-35. LI Qing, WANG Qing. 3D printing: an emerging learning technology[J]. Distance Education Magazine, 2013(4):29-35.(in Chinese)

24 蔡自兴. 机器人学[M].北京: 清华大学出版社, 2009.

25 曹毅,王树新,邱燕,等. 面向灵活工作空间的显微外科手术机器人设计[J].机器人, 2005, 27(3): 220-225. CAO Yi, WANG Shuxin, QIU Yan, et al. Dexterous workspace oriented design of robotic manipulators for Microsurgery [J]. Robot, 2005, 27(3): 220-225. (in Chinese)

26 张建中. 蒙特卡洛方法[J].数学的实践与认识, 1974, 42(1): 28-40. ZHANG Jianzhong. Monte Carlo method [J]. Mathematics in Practice and Theory, 1974, 42(1): 28-40. (in Chinese)

27 TONG Jin, SUN Jiya, CHEN Donghui, et al. Biommetics in soft terrain machines a review[J]. International Agricultural Engineering Journal, 2004, 13(1-2):71-86.

Design and Test of Multifunctional Dragonfly Claws Form Bio-mimetic End Effector

QUAN Longzhe1ZHAO Lin2LI Xinghui1ZHANG Chuanbin1WANG Jiansen1CHENG Gong1

(1.CollegeofEngineering,NortheastAgriculturalUniversity,Harbin150030,China2.CollegeofBiosystemsEngineeringandFoodScience,ZhejiangUniversity,Hangzhou310058,China)

In order to use the same end-effector to grasp fruits and vegetables which have various shapes and effectively avoid the end-effector damaging fruits and vegetables under the premise of ensuring capture efficiency, a kind of multifunctional dragonfly claws form biomimetic end effector was designed. Firstly, the relevant physical information of each claw finger of dragonfly was transformed into a data and quantitative model by using a stereomicroscope, and the size of the end of femur was determined through theoretical analyzing, actuating design, modeling and optimization of structure parameters, the length of mechanical front claw’s femur, tibia and the tarsus were 36 mm, 48 mm and 31 mm, respectively, and mechanical median claw’s femur, tibia and tarsus length were 48 mm, 48 mm and 36 mm, respectively. Meanwhile, D-H method was adopted to establish the motion model of the end-effector, and draw the envelope space region of end-effector. The results turned out that the manipulator can fully envelop the main parts of various fruits and vegetables. Finally, the static load test which was on the platform of parallel-mechanism and serial-mechanism was carried out to determine the ultimate stress, and the fruit as well as vegetable grabbing test was also carried out. The average capturing success rates of mechanical hand on the tomato, apple, pepper and eggplant were 90.7%, 88.6%, 87.9% and 87.2%, respectively, and the average damage rates were 4.3%, 0.7%, 3.6% and 2.1%, respectively. The test results showed that the end effector realized the effect of using the same mechanical hand to grab many kinds of fruits and vegetables stably and smoothly.

dragonfly; bionics; end-effector; under-actuated; D-H method; grabbing experiment

10.6041/j.issn.1000-1298.2017.08.003

2017-01-26

2017-05-15

国家自然科学基金项目(51405078)、中国博士后科学基金项目(2014M561318)、黑龙江省博士后基金项目(LBH-Z13022)和东北农业大学学术骨干项目(518020)

权龙哲(1980—),男,副教授,博士,主要从事智能农业装备研究,E-mail: quanlongzhe@163.com

S23

A

1000-1298(2017)08-0033-10