侧架铸造工艺设计及模拟优化

刘艳明, 勾靖国,张安义

(山西大同大学,山西大同 037003)

侧架铸造工艺设计及模拟优化

刘艳明, 勾靖国,张安义

(山西大同大学,山西大同 037003)

侧架的内部型腔连接筋较多,经常由于对接不良而导致错位。通过对侧架零件进行分析,利用CASTSOFT软件对侧架进行网格剖分及模拟计算,预测出六个大热节和四个分散小热节,并计算出各自凝固时间、预测出缺陷位置,在此基础上对铸件进行工艺设计,设计了冒口、冷铁和浇注系统,最大程度降低了缺陷,最终得到合理的铸造工艺,从而对侧架的生产提供了可靠的技术支撑,降低了实验耗费,是一种科学可靠的铸造工艺优化技术。

热节;缺陷;铸件;工艺设计

侧架的内腔连接筋较多,生产制造时容易受人为影响,常常因为对接不良而产生错位[1]。铸造工艺过程比较复杂,易于显现出来缺陷,利用微机模拟仿真,便可在熔炼浇注前对可能出现的缺陷位置和凝固持续时间进行计算,以便设计出最合适的工艺,以保证铸件的生产品质,缩短试验时间,为生产提供理论依据[2]。

1 模拟计算前处理

1.1 铸件分析

铸件外型尺寸为长2 199.64 mm,宽565.3 mm,高 419.8 mm;体积为3.963×107 mm3,毛坯质量为381 kg。平均壁厚为25 mm,内腔连接筋较多,材质为B级钢,多用于铁路机车车辆上,其凝固方式为中间凝固,实验性能不好,液相温度高,易形成集中缩孔热裂等铸造缺陷。此零件是对称的,为了加快仿真时间,模拟运算时,只取零件的一半。计算网格数目166万。

1.2 边界条件及参数设置

边界条件以及相关参数的设置准确与否,直接影响金属液体和铸型等的换热,会导致热节计算、凝固进程以及缺陷预测偏差很大,经过多次试验、模拟,进行如下设置。凝固过程在液态金属未完全充满型腔时已经开始,对于快浇大中件的砂型铸造,t凝>>t浇,充型时间很短暂,不考虑充型对初始条件的影响,结果计算误差不大,由于侧架尺寸比较大,充型速度大,砂型的起始温度设定为室温(即20 ℃),铸件初始温度稍低于浇注温度为1 580 ℃。设铸件与砂型之间的换热系数为1 100 W/m2, 砂型表面与大气之间的换热系数为500 W/m2。

2 裸件凝固模拟及制定工艺

2.1 凝固进程模拟及确定热节

边界条件设置好之后,进行无浇注系统和无冒口的裸件凝固计算。通过凝固计算预测出侧架各个部位的凝固时间,确定热节部位及预测各热节的凝固时间。从而使得铸件的浇冒口可以按照热节的温度、出现部位进行设计,参照热节的凝固时间设计,使得铸件按照顺序凝固进行[3]。

通过凝固模拟计算得出铸件的整体凝固时间为381.76 s,侧架左右两侧凹进去的部位凝固时间最长,为最后凝固部位,是第一热节;凹进去的侧旁的热节为倒数第二最后凝固的部位,凝固时间约为321 s,为第二热节,第三热节凝固时间为303 s,第四热节为243 s,充型结束190.88 s以内,没有明显的热节,确定了侧架的热节和凝固次序。铸件凝固进程如图1所示。

图1 侧架裸件凝固进程

2.2 缺陷预测及工艺制定

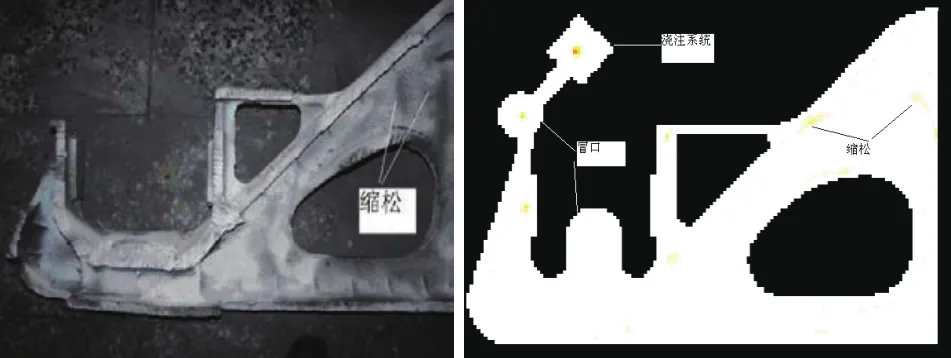

图2 缺陷预测

预测的缺陷主要在铸件的厚大部位[4],尤其是中间顶部的肋板处,缺陷比较集中,根据缺陷预测的位置及凝固进程,制定了如下工艺方案。

(1)冒口。铸件中间上部两肋板交叉处壁最厚,液相结晶凝固最慢,分别设置冒口,尺寸为ф100 mm×130 mm。铸件中心空腔靠近第三热节的凸台,预测有缩孔,对称地在两凸台分别设计冒口,尺寸为ф85 mm×90 mm。铸件最长框架中间上部设计一冒口,尺寸为ф50 mm×85 mm,第一热节处,铸件两侧各设置一冒口,尺寸都为ф80.5 mm×120.4 mm,并设计了冒口颈。

(2)冷铁。第二热节处设计外冷铁,尺寸为ф16 mm×50 mm,两肋板交叉处下方设置一冷铁,尺寸为ф16 mm×90 mm,第四热节共四个位置设计四个冷铁,尺寸都为ф16 mm×30 mm。

(3)浇注系统。浇注位置从两侧导柱头浇注,分型面在零件竖直方向中间平面上;内浇口安放在两端,内浇口长宽高分别为34.7 mm、25 mm、40 mm,从浇口杯流进钢液,设计为过桥浇注,一件一箱,直浇道直径为45.3 mm、高424 mm,为了缓冲液体流动速度,在直浇道正下方设计了一浇口窝,浇口窝由一个立方体块和一个半球组成,立方体块在半球上方,立方体块的长宽高尺寸分别为:71.8 mm、71.8 mm、40.5 mm,半球的直径为71 mm。

2.3 有浇补系统的铸件模拟计算

凝固时间是1 461.42 s,与裸件的凝固时间381.76 s相比,时间变为4倍,其原因是设置了浇补系统总质量增加,从凝固进程图中看出,冒口和浇注系统都比铸件热节凝固时间要晚,从而很好地补缩了铸件凝固过程中的收缩,裸件凝固预测的热节已经基本消除,最后凝固的部位都从裸件中的热节转移到浇冒系统中,表明铸造浇冒工艺设计是合理的[5]。

3 预测缺陷与实物对比

图3 试验缺陷与模拟缺陷对比

比较实物纵剖面图和对应缺陷预测,可以发现此剖面内部型腔没有大缺陷,只是中间空腔上部有少许缩松,实物和预测情况基本吻合,表明上述工艺是切实可行的。

4 结语

(1)通过反复试验,找到了合适的初始条件和边界条件相关参数,为准确预测热节、缺陷奠定了基础。

(2)通过不加浇冒系统的裸件凝固模拟,找出了各个热节、预测出各热节的凝固时间,并预测出铸件的缺陷大小和位置,从而为合理地设计浇冒系统提供了参考。

(3)参照各个热节以及缺陷大小和位置,设计出了合理的浇冒系统,进行电脑虚拟浇注后,发现热节和缺陷已经基本消除,并与实物缺陷相比较,结果计算机预测缺陷和实物缺陷基本吻合。

(4)电脑虚拟浇注为铸造实验的进行提供了科学的指导作用,可以降低试制时间、改进工艺及降低实验耗费,是一种科学可靠的铸造技术。

[1] Beeley P R.Foundry Technology[M]. London:Butterworths,1972.

[2] 柳百城.铸造技术和计算机模拟发展趋势[J].铸造技术,2005(7):611-616.

[3] 中国机械工程学会铸造分会. 铸造手册[M]. 北京:机械工业出版社,2004:46-82.

[4] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[5] 李英民,崔宝侠.计算机在材料热加工领域中的应用[M].北京:机械工业出版社,2001.

[6] 刘敬豪,凌云飞.支撑座一体侧架铸造工艺研究及实践[J].中国铸造装备与技术,2013(2).

Casting process design and simulation optimization of side frame

LIU YanMing,GOU JingGuo,ZHANG AnYi

(Shanxi Datong University,Datong 037003, Shanxi,China)

The inner cavity of the side frame is more reinforced, due to poor butt and often lead to dislocation, the side frame parts are analyzed in this paper,The side frame was divided into grid and the simulationwas made by using CASTSOFT software, the six hot sections and four small dispersed hot day were predicted,and their solidifi cation time werecalculated, the defects location were predicted,On the basis of this, the process design of the casting was carried out,the riser、cold iron and casting system was designed,the greatest degree of reduction of defects,reasonable casting process was got fi nally, thus, it provided a reliable technical support for the production of the side frame, the experimental cost was reduced,is a kind of scientifi c and reliable casting process optimization technology.

hot spot;defect;casting;process design

TG269;

A;

1006-9658(2017)04-0045-03

10.3969/j.issn.1006-9658.2017.04.013

山西大同大学校级项目(2014Q7)

2017-01-06

稿件编号:1701-1632

刘艳明(1982—),男,讲师,硕士,主要研究方向为新材料研究及计算机模拟工作.