Ni-Ni3Si过共晶合金的电子束焊接焊缝成形研究

蒋思远 李晓鹏 王 廷 张秉刚

(1.哈尔滨工业大学(威海) 山东省特种焊接重点实验室,山东 威海 264209;2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

Ni-Ni3Si过共晶合金的电子束焊接焊缝成形研究

蒋思远1李晓鹏2王 廷1张秉刚2

(1.哈尔滨工业大学(威海) 山东省特种焊接重点实验室,山东 威海 264209;2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

对2 mm厚的Ni-Ni3Si过共晶合金板材进行了电子束焊接。分析了电子束焊接过程中焊接速度和束流大小对焊缝成形的影响,研究了焊接热输入保持恒定时,束流大小与焊接速度对焊缝成形的贡献。在该研究范围内,随着焊接束流的增加,焊缝正面熔宽、背面熔宽和背宽比均增加,焊缝形貌由酒杯状向梯形转变;随着焊接速度的增加,焊缝正面熔宽、背面熔宽和背宽比均减小,焊缝形貌由梯形向酒杯状转变;固定焊接热输入,随着焊接规范的增大,焊缝正面熔宽减小,背面熔宽和背宽比增大。

Ni-Ni3Si过共晶合金 焊缝成形 工艺参数

0 序 言

自生共晶复合材料是指在凝固过程中共晶合金的一相作为增强相(增韧相),另一相作为基体形成的一类复合材料。相对于传统的复合材料,共晶自生复合材料有基体与增强相匹配性好,界面处于稳定的热力学状态,材料可回收再利用等优点,成为新兴材料的重要研究方向[1-2]。Ni-Ni3Si共晶合金是一种“脆-韧型”原位自生共晶复合材料,其增韧相为镍基固溶体,增强相与增韧相的热力学性能稳定,与基体的界面结合牢固、高温强度高、抗蠕变性能好、抗氧化性能好等优异特点,是一种有望服役于苛刻环境的结构材料[3]。而众多材料的结构件都是由焊接加工成形的,所以焊接加工技术对新材料的推广应用起着极为重要的作用[4]。目前有关Ni-Ni3Si自生共晶复合材料的焊接相关研究尚属空白。而电子束焊接具有热输入小、能量密度高、能量精确可控、焊缝热影响区小、焊接变形小等优点,特别适应于新材料及异种材料的焊接[5-9]。因此电子束焊接方法是焊接此类材料的较重要的方法之一。

文中采用了电子束焊接方法对Ni-Ni3Si共晶合金进行了平板对接试验,对不同工艺参数下的焊缝形貌进行了观察,并着重研究电子束焊接工艺参数的变化对焊缝成形的影响,对促进Ni-Ni3Si自生共晶复合材料的应用具有重要意义。

1 试验方法

试验所采用的材料为2 mm厚的铸态Ni-Ni3Si过共晶合金板材,成分为Ni-23.5%(原子分数)Si。焊接试板尺寸为15 mm×50 mm。焊前首先采用机械打磨的方法去除试板表面氧化层,然后采用丙酮超声清洗去除待焊试板表面油污,吹干备用。

将清理好的试板用夹具固定,在真空度为5.4×10-4Pa的真空室内采用表1中的工艺参数对试板进行焊接,分别研究了焊接速度,束流大小和聚焦电流大小对焊缝成形的影响,采用表2中的参数研究了焊接热输入固定时,焊速和束流大小对焊缝成形的贡献。

表1 不同试验的焊接工艺参数

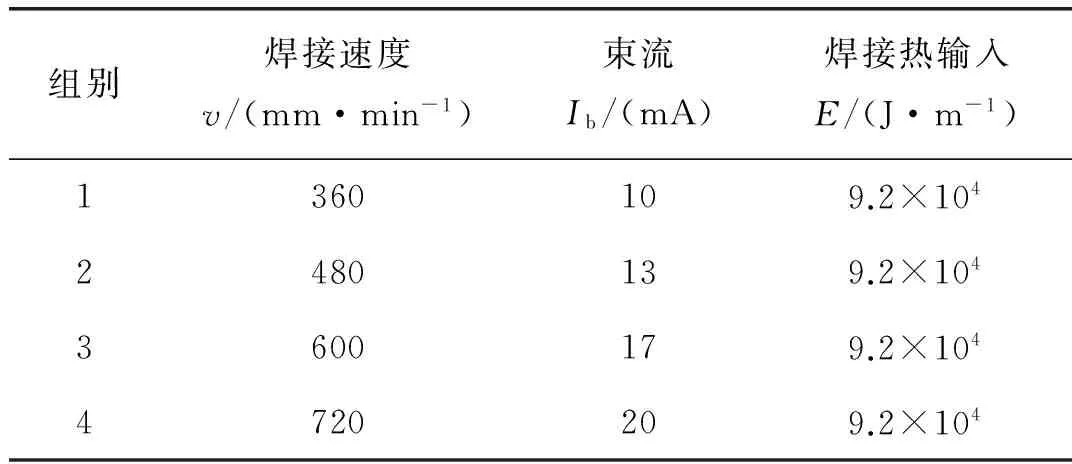

表2 不同试验的焊接工艺参数

焊后采用DK7740型线切割机对焊缝进行切割,并用砂纸将焊缝截面磨至1 000#并进行抛光。使用CuSO4盐酸水溶液对焊缝进行腐蚀,具体比例为CuSO4∶HCl∶H2O为4 g∶20 mL∶20 mL,再对焊缝截面形貌进行金相分析。

2 试验结果及分析

2.1 焊缝表面成形

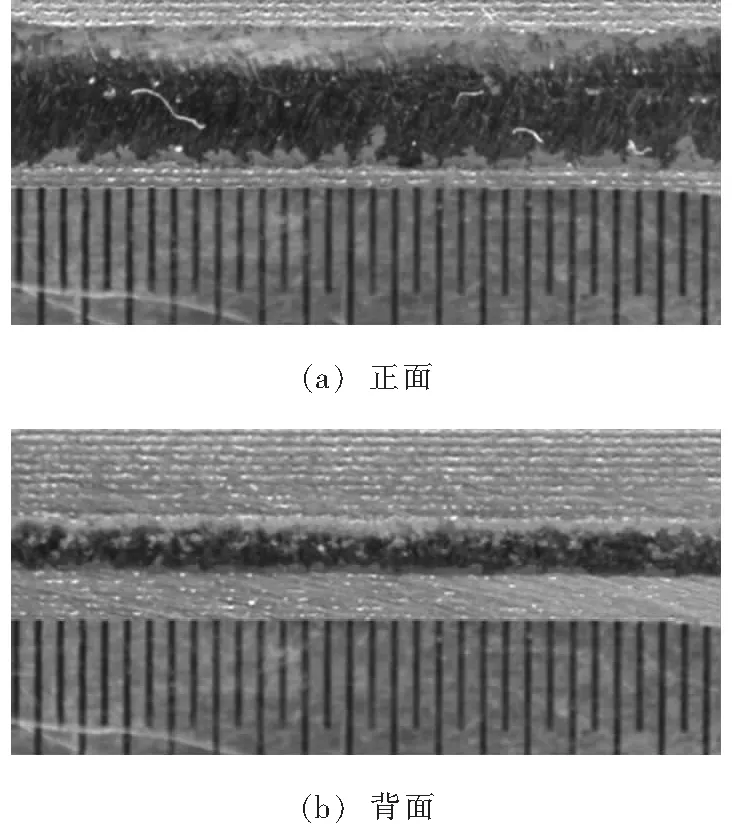

图1为不同工艺参数下得到的典型的焊缝表面和背面形貌。焊缝表面成形美观,焊缝均匀平滑,无明显凹陷和咬边缺陷,正面、背面没有出现明显余高,焊缝成形较好。

图1 典型的焊缝表面形貌

2.2 束流大小对焊缝成形的影响

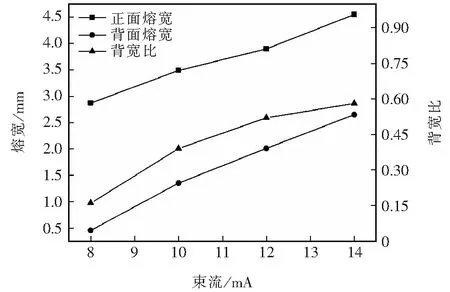

表面聚焦状态下,焊接速度为360 mm/min时,不同束流下的焊缝横截面形貌如图2所示。从图2中可以看出,随着束流的增加,焊缝由“酒杯状”向梯形转变。焊缝横截面积、正面熔宽和背面熔宽均发生较大变化,三者的变化规律如图3所示。随着束流的增加,焊缝的正面熔宽和背面熔宽均增大,但背面熔宽变化更为剧烈,进而使背宽比(焊缝背面宽度与焊缝正面宽度的比值)总体增加,从0.19增大到0.54。值得注意的是,随着束流的增加,虽然焊缝的背面熔宽增加较快,但是没有发生焊缝下塌现象。文献[10]指出,对于薄板的焊接,背宽比趋近于1时焊缝成形质量最好。因此焊接过程中,在保持焊缝不下塌的情况下,增大束流有利于获得良好的焊缝成形。

当束流较小时(Ib=8 mA),在电子束深熔焊过程中,由于表面受热传导和Marangoni对流[11-12]的作用,使焊缝上部熔宽较大,而在焊缝下部由于Marangoni对流减弱,导致热量减少,使焊缝下部宽度较小,因此形成了“酒杯状”的焊缝形貌。对于Ni-Ni3Si合金,其热导率较小,导致热量累积严重,使其焊缝上部(具有较大熔宽的部分)面积较大。随着束流的增加,熔池中的热量累积严重导致焊缝熔宽增大,同时束流的增加致使电子束对熔池的搅拌作用加大,导致熔池中Marangoni对流的作用增强,进而使沿熔深方向上的焊缝宽度的变化梯度减小,使背宽比总体增加。而且Ni-Si合金的表面张力较大,可使焊缝在较大工艺窗口内不发生下塌现象。

图2 不同束流下的焊缝横截面形貌

图3 束流对焊缝成形的影响规律

2.3 焊接速度对焊缝成形的影响

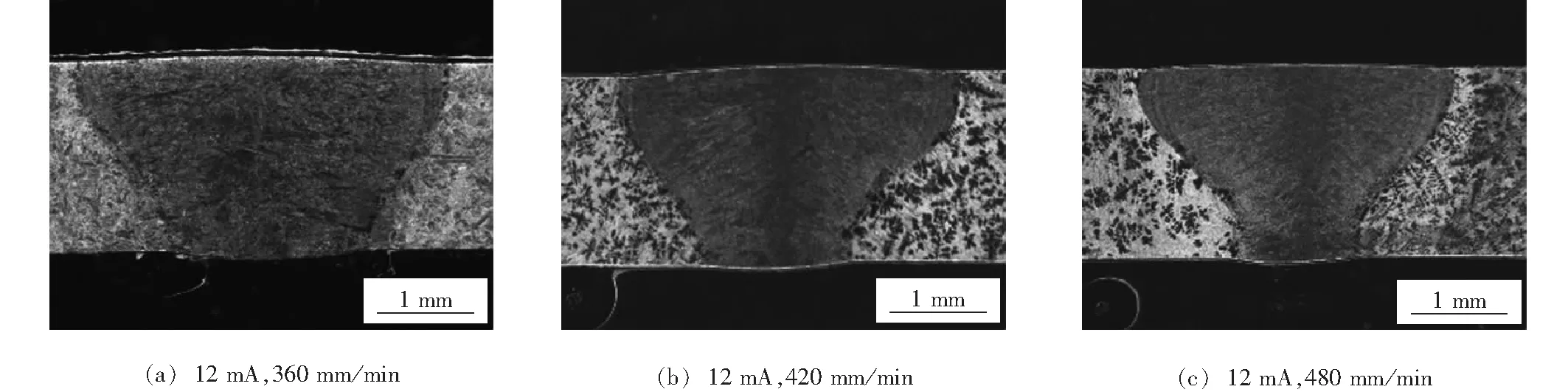

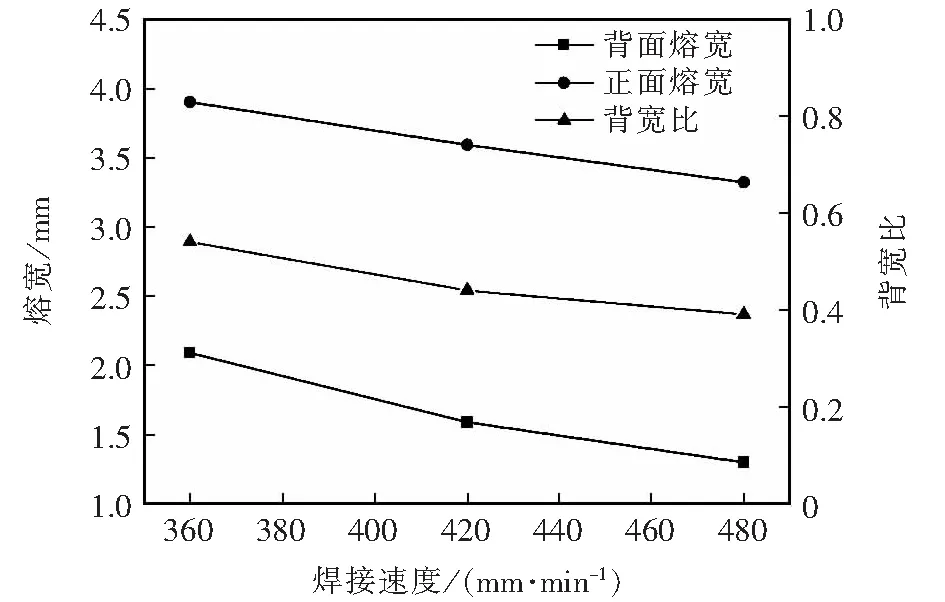

图4为表面聚焦状态下,束流为12 mA时,采用不同的焊接速度得到的焊缝形貌。与束流减小时规律相似,随着焊接速度的增加,焊缝横截面形貌由倒立的梯形向酒杯状变化,熔合线由近似于直线的形状变为曲线形状。图5为焊缝正面、背面宽度和背宽比随焊接速度的变化规律。随着焊接速度的增加,正面熔宽由3.9 mm缓慢降低到3.3 mm,而背面熔宽下降较为剧烈,从2.1 mm降低到1.3 mm,最终导致背宽比从0.54下降至0.39,下降了30%。因此增大焊接速度不利于获得优异的焊缝成形。原因可归结为:随着焊接速度的增加,热输入降低,使焊缝处的热累积量减少,因此导致焊缝的背面宽度和正面宽度减小。同时焊接速度升高导致熔池存在时间缩短,使沿熔深方向上Marangoni对流作用减弱,致使焊缝背面熔宽下降较快,最终导致背宽比降低。

图4 不同焊接速度下的焊缝横截面形貌

图5 焊接速度对焊缝成形的影响规律

2.4 束流和焊速对焊缝成形的贡献

由2.1小节和2.2小节分别研究了束流和焊接速度对焊缝成形的影响,该节引入焊接热输入的定义研究了电子束束流和焊接速度对焊缝成形的综合影响,并分析了电子束束流和焊接速度对焊缝截面参数贡献。

固定焊接热输入为9.2×104J/m,不同的焊接速度和电子束束流下的焊缝形貌如图6所示。从图中可以看出,当焊接热输入保持恒定,同时增大焊接速度和电子束束流时,焊缝横截面形貌由酒杯形向X形变化,当工艺参数为20 mA,720 mm/min时,焊缝横截面的最小熔宽位于约3/4熔深处。图7为焊缝截面参数随工艺参数的变化规律。随着工艺规范的增加,焊缝的正面宽度有减小的趋势,而焊缝背面宽度和背宽比增加。当工艺参数为20 mA,720 mm/min时,焊缝正面宽度仅为3.2 mm,焊缝背面宽度达到1.7 mm,背宽比为0.53。

图6 不同焊接速度和束流下的焊缝横截面形貌

图7 固定焊接热输入下的焊缝成形规律

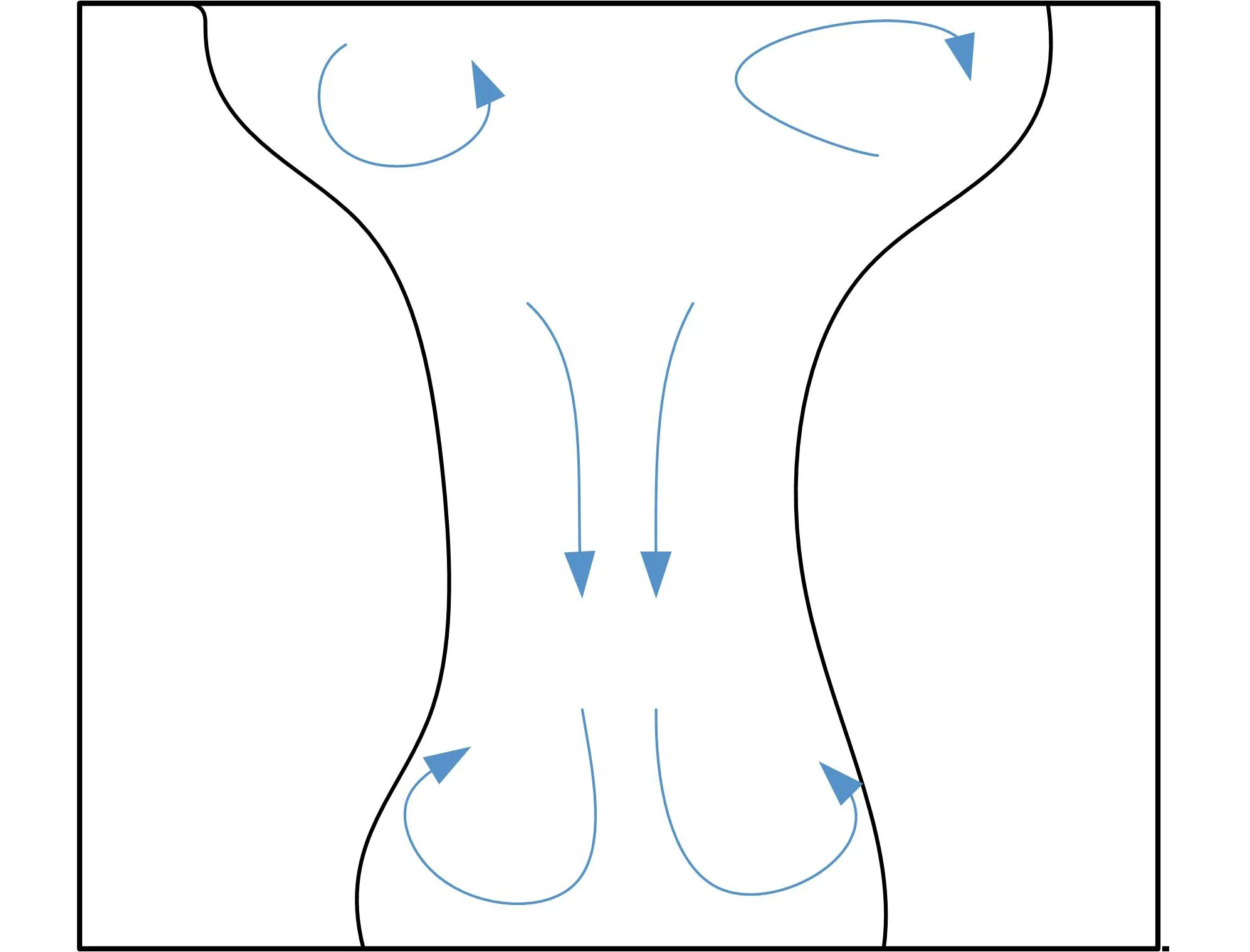

原因可归结为:尽管焊接热输入保持不变,但是随着工艺规范的增大,尤其是电子束束流的增大,加剧了对熔池的搅拌作用,进而使熔池内部液态金属的对流作用增强,焊缝背面的熔体形成了如图8所示的对流运动,最终扩大了背面熔宽。同时由于规范的增大,使热量在熔深方向上重新分配,热量不再集中于焊缝上部,最终降低了焊缝表面熔宽。

图8 熔池内的速度分布

由前述分析知,随着束流的增加,正面、背面熔宽和背宽比呈增加的趋势;随着焊接速度的增加,正面、背面熔宽和背宽比呈减小的趋势;而同时增大焊接速度和束流,正面熔宽减小,背面熔宽和背宽比增大,因此说明焊接速度对正面熔宽贡献较大,束流对背面熔宽和背宽比贡献较大。为了获得背宽比接近1的焊缝形貌,应该采用较大的电子束束流或较小的焊接速度;在固定焊接热输入下,应该采用较大的焊接规范。

3 结 论

(1)随着束流的增加,焊接速度的降低,焊缝形貌由梯形向酒杯形转变,正面熔宽、背面熔宽和背宽比逐渐增大。当束流从8 mA增加到14 mA时,正面熔宽增大1.59倍,背面熔宽增大5.8倍,焊缝背宽比增加3.6倍;当焊接速度从360 mm/min增加到480 mm/min时,正面熔宽减小1.2倍,背面熔宽减小1.6倍,焊缝背宽比减小1.4倍。

(2)当保持焊接热输入恒定时,焊接规范由10 mA,360 mm/min增大到20 mA,720 mm/min时,焊缝形貌由酒杯状向X形转变,正面熔宽减小1.1倍,背面熔宽和背宽比分别增加1.2倍和1.3倍。正面熔宽主要受焊接速度的影响,背面熔宽和背宽比主要受电子束流的影响。

[1] Kashyap S,Tiwary C S,Chattopadhyay K. Effect of gallium on microstructure and mechanical properties of Nb-Si eutectic alloy[J]. Intermetallics,2011,19(12): 1943-1952.

[2] 宋艳平. Ni-10.6%NbC共晶合金恒速和跃迁加速定向凝固下的组织演化研究[D]. 西安: 西北工业大学硕士学位论文,2007.

[3] 王海平. 熔铸法Ni-Ni3Si复相合金的组织与性能研究[D]. 兰州: 兰州理工大学硕士学位论文,2011.

[4] 王 蔚,陈 俐,赵兴科,等. 激光焊接工艺参数对NiTi形状记忆合金焊缝成形的影响[J]. 中国激光,2008,35(2): 291-296.

[5] 王 廷,张秉刚,冯吉才,等. 钢侧偏束电子束焊接纯铝/Q235异种金属接头试验[J]. 焊接学报,2014,35(6): 69-72.

[6] 张秉刚,陈国庆,张春光,等. 偏束距离对铝合金/钢电子束焊接接头组织与性能的影响[J]. 焊接学报,2011,32(7):1-4.

[7] 张秉刚, 吴 林, 冯吉才. 国内外电子束焊接技术研究现状[J].焊接, 2004(2):5-8.

[8] Han K, Wang H, Zhang B, et al. Effect of thermal compensation on microstructure and mechanical properties of electron-beam welded joint for high-Nb containing TiAl/Ti600 alloys[J]. Materials & Design, 2017, 131: 273-285.

[9] 张秉刚, 冯吉才, 吴 林,等. TiAl/TiAl和TiAl/TC4真空电子束焊接头组织结构及焊接性[J]. 焊接, 2004(5):14-16.

[10] 杨 璟. 铝合金激光深熔焊接过程行为与缺陷控制研究[D]. 北京: 北京工业大学博士学位论文,2011.

[11] 俞照辉,严红革,管正刚,等. 激光焊接工艺参数对高强镁合金焊缝成形及裂纹倾向的影响[J]. 中国有色金属学报,2013,23(6): 1479-1488.

[12] Du H B,Hu L J,Liu J H,et al. A study on the metal flow in full penetration laser beam welding for titanium alloy[J]. Computational Materials Science, 2004,29(4): 419-427.

2017-03-29

TG456.3

蒋思远,1987年出生,大学本科。主要从事新材料与异种材料的焊接。