羟肟萃取剂萃取铜过程中萃取铁的控制

王朝华,徐志刚,季尚军,汤启明,杨 明,李 凤

(重庆康普化学工业股份有限公司,重庆 401121)

羟肟萃取剂萃取铜过程中萃取铁的控制

王朝华,徐志刚,季尚军,汤启明,杨 明,李 凤

(重庆康普化学工业股份有限公司,重庆 401121)

羟肟萃取剂在萃取铜过程中会萃取少量Fe3+。试验研究了萃取条件和料液成分对羟肟萃取剂萃取铁的影响。结果表明,萃取剂体积分数、萃取相比(VO∶VA)、混合时间、温度、搅拌强度、料液铁铜质量浓度比和pH对铁萃取量有较大影响,萃取过程中要严格控制操作条件及料液成分。

羟肟萃取剂;铜;铁;溶剂萃取;控制

铜矿物中通常含有铁,在铜浸出过程中部分铁会与酸反应进入浸出液[1]。羟肟萃取剂,如Lix984N、Mextral5640H、Mextral984H、Mextral973H、Mextral902N等可用于从浸出液中萃取铜,但料液中含有Fe3+时,也会萃取少量Fe3+。在萃取、电积循环中,Fe3+的积累可使富铜液含铁量超标,进而影响电积铜指标和铜产品质量,增大生产成本,因此,需要控制铁在富铜液中的积累量。而有些铜萃取厂的料液中往往含有一定量Mn2+、Cr3+、Cl-等有害杂质,这些杂质元素会在萃取时被夹带进入有机相,进而进入反萃取液(电积液),在电积铜过程中被氧化为高价态,电积后返回萃取时,会破坏萃取剂分子结构,加快萃取剂降解[2-3],所以电积之前溶液中需要有一定量铁离子来消除这些杂质的影响[4]。因此,在萃取铜过程中控制铁萃取量有重要意义。目前,关于羟肟萃取剂萃取铁的研究尚未见有报道。

影响羟肟萃取剂选择性萃取铜、铁因素中,除萃取剂本身特性外,还有萃取条件和料液的Cu/Fe质量比等。对于同一萃取剂,如果萃取条件或料液成分发生改变,铁萃取量也会发生变化,即使具有很高铜、铁选择性的萃取剂,如果实际生产中未控制好萃取条件,铁萃取量也会发生明显变化。

试验研究了羟肟萃取剂Mextral5640H对铁

的萃取情况,分析了各因素对其萃取铁的影响,以期为铜萃取过程中萃取铁的控制提供参考依据。

1 试验部分

1.1 试验试剂与仪器

萃取剂Mextral5640H,稀释剂MextralDT100,均为重庆康普化学工业股份有限公司产品;五水硫酸铜(98.5%),硫酸铁,硫酸(98%),均为分析纯,市售产品。

溶液及有机相中的金属离子质量浓度采用原子吸收光谱仪、紫外分光光度计测定。

1.2 有机相铁萃取量测定

对负载有机相用Whatman滤纸过滤,分离水相后,测定有机相中铁质量浓度,计算铁萃取率。

2 试验结果与讨论

2.1 萃取工艺对Mextral5640H萃取铁的影响

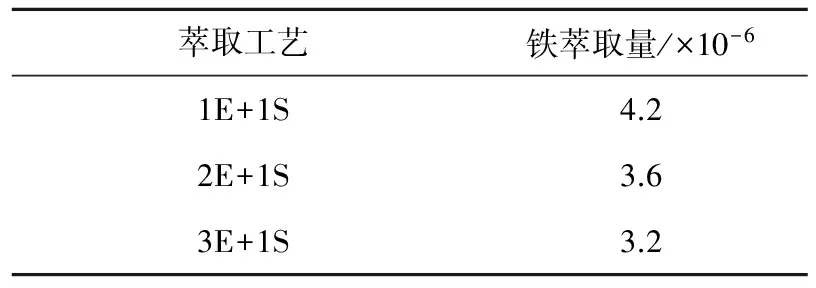

试验条件:有机相组成为10%Mextral5640H+90%煤油,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,料液初始pH=2.0,萃取相比VO∶VA=1∶1,混合时间3 min,搅拌速度1 250 r/min,温度25 ℃。萃取工艺对铁萃取量的影响试验结果见表1。可以看出,随萃取级数增加,铁萃取量下降。

表1 萃取工艺对有机相萃取铁的影响

注:E代表萃取,S代表反萃取。

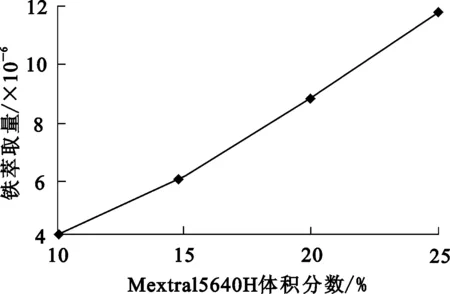

2.2 Mextral5640H体积分数对萃取铁的影响

试验条件:萃取工艺为1E+1S,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,混合时间3 min,搅拌速度1 250 r/min,温度25 ℃。萃取剂Mextral5640H体积分数对铁萃取量的影响试验结果如图1所示。

图1 Mextral5640H体积分数对铁萃取量的影响

从图1看出,铁萃取量随Mextral5640H体积分数增大而提高,Mextral5640H体积分数从10%增大到25%时,铁萃取量从4.2×10-6提高到11.8×10-6。

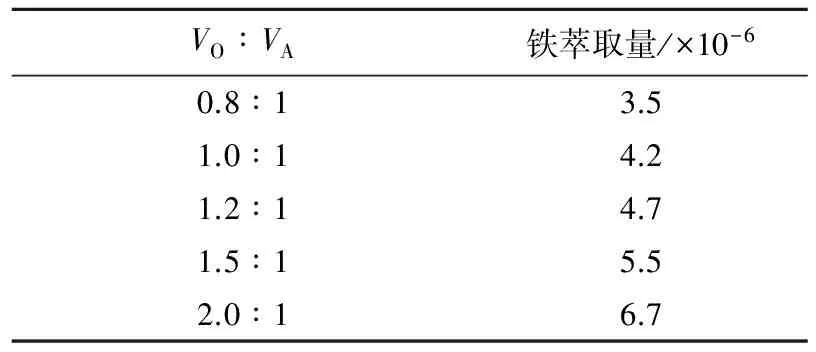

2.3 萃取相比对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,混合时间3 min,搅拌速度1 250 r/min,温度25 ℃。萃取相比(VO∶VA)对铁萃取量的影响试验结果见表2。

表2 萃取相比对铁萃取量的影响

从表2看出,铁萃取量随萃取相比VO∶VA增大而提高,VO∶VA从0.8∶1增大到2∶1时,铁萃取量从3.5×10-6提高到6.7×10-6。

2.4 混合时间对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,搅拌速度1 250 r/min,温度25 ℃。混合时间对铁萃取量的影响试验结果如图2所示。

图2 混合时间对铁萃取量的影响

从图2看出,铁萃取量随混合时间延长而下降:混合时间从1 min延长至3 min时,铁萃取量从6.2×10-6降到4.2×10-6;之后铁萃取量趋于稳定。这主要有2方面原因:一是受溶液中Cu2+、Fe3+扩散控制,刚开始混合时,有机相连续、水相连续,局部区域有可能存在分散的水相液滴[5],发生萃取反应后这些区域的一些液滴中Fe、Cu质量浓度比高于萃取达到平衡时萃余液中的Fe、Cu质量浓度比,因而这些液滴周围的有机相会萃取更多Fe3+,造成短时间内铁萃取量升高。随混合时间延长,水相液滴重新凝并,各液滴成分趋于一致,萃取铁后形成的铁配合物又与新水相液滴接触,此时水相(或水滴)中的Fe、Cu质量浓度比下降,有机相对铁萃取量下降;二是刚开始混合时,部分Fe3+可能比Cu2+先接触到萃取剂分子而先被萃取到有机相中,但由于Mextral5640H与Cu2+形成的配合物更稳定,因而随混合时间延长,水相中的Cu2+会将已萃取的Fe3+置换出来,导致有机相的铁萃取量下降。

2.5 温度对Mextral5640H萃取铁的影响

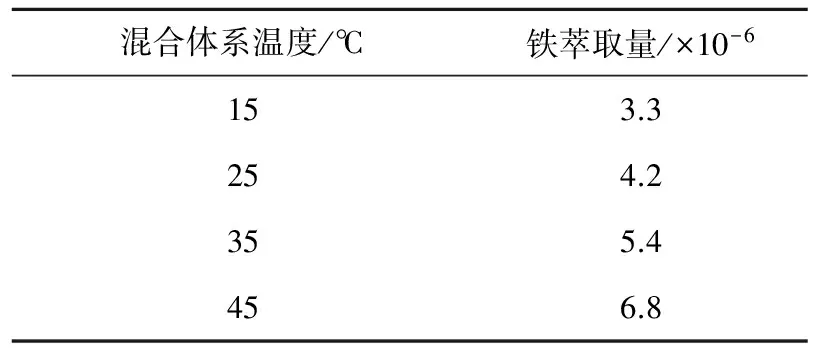

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,搅拌速度1 250 r/min,混合时间 3 min。混合体系温度对铁萃取量的影响试验结果表3。

表3 混合体系温度对铁萃取量的影响

从表3看出,铁萃取量随体系温度升高而提高,当体系温度从15 ℃升至45 ℃时,铁萃取量从3.3×10-6上升到6.8×10-6。温度升高对铜和铁的萃取都有促进作用,但对铁萃取的促进作用更大,这可能与Fe3+的萃取反应活性有关。

2.6 搅拌速度对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,混合时间3 min,温度25 ℃。搅拌速度对铁萃取量的影响试验结果见表4。试验用搅拌器为圆形,直径5 cm。

表4 搅拌速度对铁萃取量的影响

从表4看出,铁萃取量随搅拌速度加大而略有下降,搅拌速度加大到1 250 r/min后,铁萃取量降至4.2×10-6,之后变化不大。搅拌速度对铁萃取量的影响与传质效率的改变有关。

2.7 相连续对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,搅拌速度1 250 r/min,混合时间 3 min,温度25 ℃。相连续对铁萃取量影响试验结果见表5。

表5 相连续对铁萃取量的影响

从表5看出:其他条件相同时,混合过程中控制水相连续可降低铁萃取量,铁萃取量为3.6×10-6;而有机相连续时,铁萃取量为4.2×10-6。

2.8 料液铜铁质量浓度比对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液初始pH=2.0,料液中ρ(Cu2+)=3.0 g/L,萃取相比VO∶VA=1∶1,搅拌速度为1 250 r/mi,混合时间 3 min,温度25 ℃。料液铜铁质量浓度比对铁萃取量的影响试验结果见表6。

表6 料液铜铁质量浓度比对铁萃取量的影响

从表6看出,其他条件相同时,铁萃取量随料液中铁质量浓度增大而提高,即随料液中ρ(Fe3+)/ρ(Cu2+)增大而提高。料液中的ρ(Fe3+)/ρ(Cu2+)是影响铁萃取量的重要因素之一。

2.9 料液pH对Mextral5640H萃取铁的影响

试验条件:萃取工艺为1E+1S,有机相组成为10%Mextral5640H+90%煤油,料液中ρ(Cu2+)=3.0 g/L、ρ(Fe3+)=3.0 g/L,萃取相比VO∶VA=1∶1,搅拌速度1 250 r/min,混合时间3 min,温度25 ℃。料液pH对铁萃取量的影响试验结果见表7。可以看出,铁萃取量随料液pH升高而提高,当料液pH从1.0升至2.5时,铁萃取量从2.0×10-6提高到5.3×10-6。料液pH对Mextral5640H萃取铁有重要影响。

表7 料液pH对铁萃取量的影响

3 结论

用羟肟萃取剂Mextral5640H萃取铜过程中,萃取工艺、萃取剂用量、萃取相比、温度、搅拌速度、混合时间、料液铜铁质量浓度比和pH等因素均会影响铁的实际萃取量。在实际生产中,可通过控制和调整操作参数来合理控制铁萃取量,减少铁在富铜液中的积累,或使富铜液铁含量保持在合理水平,可改善生产指标。在用羟肟萃取剂萃取铜时,除要选择合适萃取剂外,还需要在实际生产中控制操作参数,已达到最佳萃取效果。

[1] 朱屯.现代铜湿法冶金[M].北京:冶金工业出版社,2002:114-115.

[2] SAFAEI-GBOMI Javad,HAJIPOUR Abdol Reza.Mild oxidation of oxime derivatives with KMnO4in ionic liquid media[J].Journal of the Chinese Chemical Society,2009,56(2):416-418.

[3] GHOLIZADEH M,MOHAMMADPOOR-BALTORK I.Selective oxidative cleavage of benzylic and allylic oximes to their carbonyl compounds with strontium manganate in the presence of aluminium chloride in solution and under solvent-free conditions[J].Bull Korean Chen Soc,2006,37(14):1836-1838.

[4] 王朝华,徐志刚,邹潜,等.溶剂萃取铜过程中减少相夹带的措施[J].湿法冶金,2013,32(5):277-280.

[5] 周桂英,阮任满,温建康,等.铜溶剂萃取过程界面乳化机理研究[J].金属矿山,2007,378(12):72-74.

Effect of Operating Parameters on Extraction of Iron Using Hydroxyl Oxime Extractant

WANG Chaohua,XU Zhigang,JI Shangjun,TANG Qiming,YANG Ming,LI Feng

(ChongqingKopperChemicalIndustryCo.,Ltd.,Chongqing401221,China)

Hydroxyl oxime extractant tend to extract a little of Fe3+in copper extraction process.Influence of operating conditions and feed liquid composition on extraction iron of hydroxyl oxime extractant were studied.The results show that actual extraction iron amount of hydroxyl oxime extractant are influenced by the factors,such as extraction process,extractant concentration,ratio of organic/aqueous(VO∶VA),mixing time,temperature,stirring speed and the ratio of Fe/Cu and feed liquid pH.In solven extraction of copper,the conditions and feed liquid composition must be strict controlled.

hydroxyl oxime extractant;copper;iron;solvent extraction;control

2017-01-04

王朝华(1978-),男,贵州安龙人,硕士,工程师,主要研究方向为湿法冶金及萃取工程技术。

TF804.2

A

1009-2617(2017)04-0297-04

10.13355/j.cnki.sfyj.2017.04.011