密封油浮子油箱系统优化分析

王停戈

摘 要:本文介绍了东方电气集团发电机组常规配套的发电机密封油系统的组成及功能,通过对密封油浮子油箱系统安全性和事故案列的分析,提出了密封油浮子油箱系统的优化措施,可有效提高密封油系统运行的安全性。

关键词:密封油;浮子油箱;浮球阀;发电机进油;跑氢

引言

1.发电机密封油浮子油箱系统简介

1.1密封油系统介绍

目前国内大容量火力发电机组发电机普遍采用水氢氢冷却系统即定子线圈采用水冷,定子铁芯、转子采用氢气冷却,而发电机密封油系统就是专用于向发电机密封瓦供油,且使油压高于发电机内气压(氢压)一定数量值,以防止发电机氢气沿转轴与密封瓦之间的间隙向外泄漏,同时也防止油压过高而导致发电机大量进油。东方电气集团发电机组常规配套的发电机密封油系统采用单流环形式,主要由密封瓦、真空油箱、交流主密封油泵、直流事故密封油泵、差压调节阀、回油扩大槽、浮子油箱、空气抽出槽、真空泵、再循环泵及相应的连接管道、阀门及测点组成,系统如图1所示。

1.2浮子油箱系统介绍

浮子油箱系统作为密封油系统的重要组成部分,常规采用单台浮子油箱并设手动旁路的运行方式(如图2所示)。浮子油箱接收来自回油扩大槽的氢侧回油,氢侧回油进入浮子油箱后使油中的氢气进一步分离出来。浮子油箱上部通过平衡阀(排气阀)与回油扩大槽气侧相连,通过发电机内气体的静压使浮子油箱中的油排出至空气抽出槽。浮子油箱进出口设有手动阀,内部装有自动控制液位的机械式浮球阀,使油箱中油位控制在一定范围内,外部还设有手动旁路以及观察窗,当发电机气体置换或机内气压低回油不畅时需切旁路手动控制油位。

由上述介绍可看出,浮子油箱起到保证密封油系统回油通畅以及防止氢气通过回油管路外泄的作用。若浮子油箱油位调节不好,浮子油箱油位过高,可能造成氢侧排油不畅,导致发电机进油;而浮子油箱油位过低可能使“油封”遭到破坏导致跑氢,故浮子油箱系统在保证发电机密封油系统安全运行上起着至关重要的作用。

2.浮子油箱系统安全性分析

正常运行中,浮子油箱液位通过浮球阀进行调节。东方电气集团发电机常规配套单流环密封油系统浮子油箱中采用的是机械式浮球阀,其浮子结构设计、制造工艺存在较多隐患:(1)浮球阀水平安装,使活塞和导向活塞间有一个向下的重力,容易造成活塞和导向活塞卡涩;(2)浮球阀活塞和导向活塞及配合衬套没有进行任何硬化处理,质地较软容易拉伤活塞和导向活塞;(3)浮球阀调节线普遍性差,运行时动作频繁且幅度较大;(4)由于浮子油箱空间限制,浮球阀活塞直径小,间隙设计较小;(5)浮子油箱容积设计较小,储存、缓冲的裕度不够,短时间内油箱的液位就会发生突变等。

而当浮球阀故障后,设备的在线维修亦存在重大安全隐患。在线维修需要打开旁路阀进行回油,隔离浮子油箱并对其进行氢气置换、氮气或二氧化碳吹扫,操作人员手动控制旁路阀开度。旁路阀手动调节难度大,稍有不慎,就会造成发电机内氢压下降、跑氢或者密封油回油不畅、回油扩大槽满油甚至发电机进油等恶劣后果。在发电机气体置换或启停机期间发电机内气体压力低时亦需要操作人员通过手动调节旁路阀来控制密封油回油,特别是机内气压低时,若旁路手动门开启不及时既有发电机进油的危险。此外,密封油浮子油箱常规未配置远传液位监视装置,不利于运行人员对异常及事故的及时发现及处理。

发电机气体置换(机内气体压力低)时旁路调节不当造成发电机进油和密封油浮球阀卡涩、调节性能差都是许多电厂所遇到过的密封油系统典型故障,例如:(1)邹县电厂#5、#6 600MW机组均出现密封油浮球阀卡涩,造成密封油扩大槽满油,发电机进油,主油箱油位下降;(2)宁德电厂#1 660MW机组因为浮子油箱浮球阀卡涩在较大开位,造成浮子油箱油封迅速破坏,氢气沿浮子油箱漏至空气抽出槽,由于短时间内漏氢量较大,防爆风机不能及时将漏氢全部排出,空气抽出槽内氢气通过两端回油管道返回至发电机汽、励两端,再通过发电机大端盖从轴端外漏,遇发电机碳刷或摩擦产生明火,机组紧急停机;(3)国电南宁电厂#1 660MW机组启停机气体置换时,多次因浮子油箱旁路门调节不当造成发电机进油。

上述可看出,常规配置的发电机密封油浮子油箱系统安全隐患大,对此,针对几种优化方案进行分析对比。

3.浮子油箱系统方案分析对比

3.1 常规方案

(1)系统配置:常规浮子油箱加手动旁路。

(2)优点:密封油系统常规配置,无附加投资。

(3)缺点:密封油浮球阀调节線性差、有卡涩的风险;气体置换和机内气压低时需手动开启旁路门进行调节;浮球阀故障在线检修需专人持续对旁路门进行手动调节,调节难度大;无液位远传监视,不利于事故的及时发现与处理。

3.2 优化方案一

(1)系统配置:浮子油箱配带远传信号液位计,信号引入DCS远程监视。

(2)优点:投资小,浮子油箱液位实现远程监视,便于运行人员的监视以及对故障的及时处理。

(3)缺点:密封油浮球阀调节线性差、有卡涩的风险;气体置换和机内气压低时需手动开启旁路门进行调节;浮球阀故障在线检修需专人持续对旁路门进行手动调节,调节难度大。

3.3 优化方案二

(1)系统配置:浮子油箱扩容,采用大容量浮子油箱加手动旁路,并配液位远传装置。

(2)优点:增加油箱容积,便于合理布置内部设备与安装接口,减小进油对浮球阀的冲击影响;浮子油箱容积大,浮球阀调节更缓慢平稳,油封破坏与浮子油箱满油反应时间增加,可靠性增加;液位实现远程监视,便于运行人员的监视以及对故障的及时处理。

(3)缺点:气体置换和机内气压低时需手动开启旁路门进行调节;浮球阀故障在线检修需专人持续对旁路门进行手动调节,调节难度大;投资增加。endprint

3.4 优化方案三

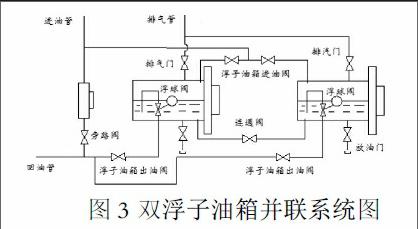

(1)系统配置:双浮子油箱并列运行,并配液位远传装置,系统结构如图3所示。正常运行时双浮子油箱同时投入,并列运行,连通阀开启。

(2)优点:双浮子油箱并列运行,浮子油箱油位变化缓慢,浮球阀调节更缓慢平稳,可靠性增加;浮子油箱及浮球阀在线检修时,另一浮子油箱可自动单独运行,无需手动调节旁路,安全性增加且节约人力;机组启停机和气体置换时可实现双浮子油箱并列运行全程自动调节,降低了发电机进油的风险,增加了其本质安全性。

(3)缺点:投资增大(附加投资大概20~25万元),系统布置更复杂。

3.5对比分析

常规配套的密封油系统浮子油箱未设液位远传装置,不利于运行人员对浮子油箱油位的监视,若浮子油箱油位异常时运行人员不能及时的发现与处理,往往是回油扩大槽油位高信号或漏氢信号报出才发现异常,造成了事故扩大,安全可靠性较低。方案一增加了浮子油箱液位的远传装置,有利于运行人员对浮子油箱液位的监视及对异常的及时处理,降低了发电机进油与跑氢的风险,但机内气压低时要旁路手动调节,需培训与增强运行人员的调节能力,从而有效防止事故的发生。

方案二、三的优化设计主要出于提高浮子油箱系统本质安全性的考虑。方案二可有效增加浮球阀的使用寿命及减小浮球阀卡涩的机率,增加了浮子油箱运行的可靠性,但与方案一同样存在着旁路手动调节的问题。方案三采用双浮子油箱并列运行,实现了浮子油箱系统油位在机内气压低(气体置换)和单浮子油箱在线检修时的全程自动调节,有效提高了浮子油箱系统的本质安全可靠性,降低了发电机进油及跑氢的事故机率,附加投资金额相应增加。

4.结束语

综上分析,方案二采用改进型大容量浮子油箱并增加油位远传装置优点明显,系统安全性、可靠性增加,但未达到全面自动化水平。方案三采用双浮子油箱并列运行,考虑到发电机气体置换和低气压往往发生在机组启停机阶段,此时工作量大,自動调节可有效节约人力,也降低了因操作不当或操作不及时引起事故的风险,虽然此方案附加投资大,但可有效提高密封油及浮子油箱系统的本质安全性和可靠性,故推荐电厂发电机密封油采用双浮子油箱系统。

参考文献:

[1]王树芳.密封油浮子油箱异常原因分析及改进方案[J].科技创新与应用,2016,23:106-107.

[2]王志强.发电机单流环密封油系统常见问题分析及处理[J].河北电力技术,2014,01:31-34.endprint