基于3D打印的某型柴油机缸盖铸造成型工艺

付岳楼,郭敏,卫蓉,田永维

(1.陕西柴油机重工有限公司,陕西兴平 713 105;2.海军驻兴平地区军事代表室,陕西兴平 713 105)

基于3D打印的某型柴油机缸盖铸造成型工艺

付岳楼1,郭敏1,卫蓉1,田永维2

(1.陕西柴油机重工有限公司,陕西兴平 713 105;2.海军驻兴平地区军事代表室,陕西兴平 713 105)

介绍了某型船用柴油机缸盖采用3 D打印砂芯的铸造成型过程,结合3 D打印技术优势对复杂的型芯进行整合,并设计专用的排气孔、冷铁孔、坭条槽、定位等装置,减少了铸件皮缝数量,提高了铸件表面品质和尺寸精度。

3 D打印;砂芯;铸造工艺

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.010

目前,铸造生产中适合3D打印的材料发展已经比较全面,其中金属、塑料、陶瓷、砂是最为常用的增材制造材料。3D打印不仅能够实现铸件的直接打印,更为成熟和广泛地应用在铸造用型芯的无模化3D打印,即型芯3D打印快速成型技术。该技术由于原材料价格相对较低(原材料为硅砂、树脂、固化剂),成型方法相对简单(只需喷射粘结剂,无需烧结处理),目前技术已比较成熟,几乎可间接地生产任何复杂形状的铸件,已被广泛地应用于铸铁件、铸铝件、铸铜件的生产[1]。本文结合我公司某型柴油机缸盖应用3D打印型芯的铸造成型过程,重点介绍了3D打印型芯设计特点、优势及与传统树脂砂型芯的区别。

图1 缸盖剖面图

1 铸件简介

某型缸盖是该型柴油机上关键零部件之一,是一个由平面和孔系组成的复杂腔体类铸件,结构紧凑、要素集中,内部布置有进排气道、冷却水腔、喷油器孔、滑油道、缸盖螺栓孔、弹簧座孔等,结构非常复杂(见图1)。材质为铬镍钼合金铸铁,抗拉强度 230~320 MPa,硬度 200~240 HB,毛坯质量 120 kg,内腔主要壁厚mm,一般尺寸公差要求为DIN1686-GTB15级,水腔、滑油腔水压试验压力分别为0.6 MPa和0.8 MPa,保压15 min。

2 铸造工艺简介

柴油机缸盖爆发面为重要工作面,品质要求高,故采用爆发面向下,配合半开放底注式浇注系统[2](∑F内∶∑F横∶∑F直=1∶1.6∶1.2),内浇口截面尺寸:8×φ14(mm);横浇口截面尺寸:39×50(mm);直浇口截面尺寸:φ60 mm。并在横浇道前端设置100 mm×100 mm×18 mm的蜂窝形陶瓷过滤网片,后段设置集渣凸台,减少爆发面夹杂、气孔等缺陷。经仿真计算,在顶面布置两个直径φ90 mm冒口,冒口径为φ40 mm。爆发面布置9个平面冷铁,厚度25 mm,见图2。

图2 三维铸造工艺图

3 3D打印砂芯设计

型芯3D打印的成型原理是根据打印精度,先逐层在整个打印工作面铺上预混固化剂的原砂,再在有型芯的部位喷涂树脂进行固化,重复此过程,直至形成整个砂芯,最后清理掉没有粘接的砂粒,得到需要的砂芯[3]。所以在型芯分割设计时,为提高后期砂芯装配精度,不但要尽量减少型芯数量,还必须考虑清砂过程,保证没有粘接的砂粒能够顺利清出。

3.1 砂芯分割设计

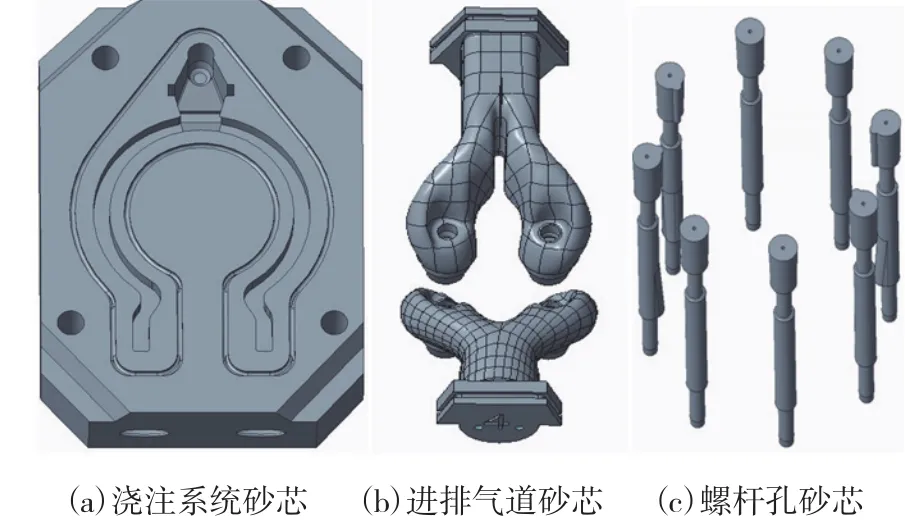

由于该型缸盖结构紧凑,内腔主要壁厚只有5 mm,综合考虑清砂、涂料及装配工艺需求[4,5],砂芯分割为上下水套砂芯各1个,均与外皮砂芯相连(见图3);上下盖板砂芯各1个,其中下盖板芯带冷铁孔(见图4.a),上盖板芯带冒口和挺柱孔及高压油孔芯相连(见图4.b);浇注系统砂芯1个(见图5.a),进排气道芯各1个(见图5.b)、螺栓孔砂芯8个(见图5.c),共15个砂芯组成,装配图如图6。

图3 砂芯三维图

图4 砂芯三维图

3.2 砂芯排气设计

3D打印砂芯所用粘接剂(呋喃或酚醛树脂)和传统铸造相似,在浇注过程中受热不可避免地会产生气体,所以也需考虑砂芯排气。不同于传统铸造砂芯预埋出气绳(中空的塑料绳、钢卷等)、出气棒,或在砂芯固化后钻出排气孔,3D打印砂芯排气通道设置更为快捷而有效,可以根据砂芯结构,在需要排气的部位设计各种尺寸的随形排气通道,直接打印出排气孔。

图5 砂芯三维图

图6 砂芯装配三维图

该型缸盖排气工艺设计,主要考虑了浇注过程中被铁液完全包裹的进排气道和各种孔系砂芯的排气,其中进排气道芯从芯头向内随行设置4个φ10 mm的排气孔(见图7.a),再通过上水套砂芯间的凹槽(见图7.b)引出型腔。其它孔系芯通过在中心设置φ3~5 mm的排气孔引至上盖板预留的排气孔(见图5.c、图6)进行排气。

图7 进排气道砂芯排气设计

3.3 冷铁、冒口设计

由于3D打印型芯工艺的特殊性,冷铁不能直接和砂芯打印成型,只能在砂芯上预留冷铁孔,打印完成后把冷铁镶入预留的冷铁孔中(见图4.a、图8.a)。冷铁与冷铁孔之间的单边间隙设置为0.5 mm,因此对冷铁尺寸精度要求较高,需对冷铁装配面尺寸进行必要的机械加工。

冒口可直接打印出形状,考虑到打印成本,本方案只打印了冒口颈,砂芯装配完成后,在冒口颈上方放置一个配套的冒口套,并用红泥密封接口即可。

3.4 辅助装置设计

在每个主体砂芯四角设计了上凸下凹的自锁定位装置(高度30 mm,定位面斜度30º,间隙0.5 mm)和φ30 mm的锁箱孔(见图4、图5、图6),装配时从侧面可以直观的判断定位情况,装配完成后在锁箱孔中插入配套的螺杆后锁紧,防止浇注时抬箱及涨箱。并在每个砂芯的分型面上设计了上凸下凹的U形泥条槽(见图 4、图 5、图 6),下凹槽宽 8 mm,上凸槽宽4 mm,装配时在下凹泥条槽中放入φ8 mm泥条,用上凸槽咬紧后可有效减少铸件皮缝,防止跑火。由于该套砂芯单个质量均不大(质量最大的上水套砂芯为41kg),故采用人工装配下芯,并在主体砂芯两端均设计了人工抬砂芯所需的扣手。

4 试制过程

使用德国某公司3D打印技术及设备进行砂芯打印。砂芯到厂后用压缩空气清砂后装配冷铁(图8.a),浸涂波美度为45~50的水基涂料两遍后烘干(图 8.b),烘干温度 120 ℃,保温 30 min。

图8 3D打印砂芯

在树脂砂制作的平底箱上进行组芯,组芯完成后,放置配套的冒口套和浇口杯,最后套上圈箱,并在四周填充树脂砂后浇注,浇注温度1340 ℃,配箱及浇注过程见图9。

图9 配箱及浇注过程

浇注后经6 h打箱,粗清后带浇冒系统铸件如图10.a,粗加工后铸件尺寸符合要求,表面无可见气孔、缩松等铸造缺陷(如图10.b),铸件合格入库。

图10 铸件

5 结语

应用3D打印砂芯生产的缸盖,由于砂芯尺寸精度高、数量少,可以大幅提高铸件表面品质和尺寸精度。同时,采用3D砂芯打印不需要模具,可以快速得到铸件,特别适合单件小批量复杂铸件的生产。

[1] 耿佩.浅谈3 D打印技术在铸造成型中的应用[J].中国铸造装备与技术,2016,(1):8-11.

[2] 中国机械工程学会铸造专业学会.铸造手册(第5卷):铸造工艺[M].北京:机械工业出版社,200 3.1:184-293.

[3] 卢秉恒,李涤尘.增材制造(3 D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[4] 唐昆贵,李栋.3 D打印技术在中速柴油机蠕墨铸铁缸盖上的应用[J].铸造,2015,(12):1264-1266.

[5] 李栋,唐昆贵,付龙.3 D打印的汽缸盖砂芯[J].铸造,2016,(04):325-328.

Foundry molding process of one marine diesel engine cylinder head based on 3D printing

FU YueLou1,GUO Min1,WEI Rong1,TIAN YongWei2

(1.Shaanxi Diesel Engine Heavy Industry Co.,Ltd.,Xingping 713105,Shaanxi,China;2.Naval Military Representatives in Xingping,Xingping 713105,Shaanxi,China)

The process of foundry molding about one marine diesel cylinder head using 3D printing sand core was introduced.According to 3D printing predominance,integrate the complicated core and design the special exhaust hole,chill hole,clay-strip canal,locating and so on.This has reduced casting joint fl ash and improved casting surface quality and dimension precision.

3D printing;sand core;casting process

T G 242.7;

A;

100 6-96 58(2017)05-00 31-03

2017-05-05

稿件编号:170 5-177 6

付岳楼(198 5—),工程师,主要从事铸造生产工艺的设计和开发工作.