超细涂料双面异色涂层染色的研究

刘 彬

(福建省纺织工业研究所,福建 福州 350002)

超细涂料双面异色涂层染色的研究

刘 彬

(福建省纺织工业研究所,福建 福州 350002)

通过涂层技术,用超细涂料对经有机硅改性水性聚丙烯酸酯(PA)、水性聚氨酯(PU)涂层的织物进行单面染色,文章分析了涂层厚度对不同打底织物柔软性、皂洗牢度及摩擦牢度、正反面K/S值等的影响。结果表明:有机硅改性水性聚丙烯酸酯(PA)、水性聚氨酯(PU)打底的厚度分别为50、30μm时可以获得最佳的手感。涂层胶打底的织物的背渗量随着涂层胶打底厚度的增加而减少,随着色浆涂层厚度的增加而增大;此外,织物经过打底涂层后染色的表面颜色对另一面基本不产生影响。对于浅色、中色、深色涂层织物,粘合剂用量分别控制在6%、12%及20%时可以获得3级以上的干摩擦牢度和2-3级左右的湿摩擦牢度。

超细涂料;涂料染色;双面异色;水性聚丙烯酸酯;水性聚氨酯

随着国家对印染污水排放要求的提高以及纺织面料中混纺织物不断增多、染料价格的上涨,织物染整加工工艺变的更为复杂、加工成本不断提高。涂料染色具有工艺简单、适应性强、节水节能、污染小的特点,解决了以一种着色剂同时上染多种纤维等多种问题,并能极大的改善色相不匀。随着对外贸易的不断增加,针对外销产品色位多、难度大、交货期短等问题,涂料染色的优点将发挥极其重要的作用[1]。

涂料的应用性能如上染率、着色强度和色牢度等,主要取决于其中所含颜料分子的化学结构,此外还与颜料粒径的大小及分布密切相关。一般而言,颜料的粒径越小,则涂料的着色强度、光泽和遮盖力等越好,对提高涂料的应用性能至关重要,因此,超细涂料的应用越来越受到重视。与常规涂料染色相比,超细涂料染色后织物的K/S值明显增大,织物颜色更深[2-3]。

超细涂料涂层染色是一种利用涂层实现染色功能的染整新方法。该涂层工艺比传统工艺可以有效减小前处理工艺负荷,有效缩短染色的工艺流程,减少用水量的优点;相比于传统染色工艺,可以获得双面异色的效果,并且可以解决印花工艺中生产双面异色面料容易产生的背渗问题。

1 实验部分

1.1 仪器及试剂

AB204-N型电子分析天平;SW-12A型耐洗色牢度仪;Model-Y571型染色摩擦色牢度仪;X-Rite 8400型测色配色仪;101A-3B型电热鼓风干燥箱;COAT-11-01-A型ROACHES涂层机;KES-FB2 AUTO-A型KES-F织物风格仪;MINI THERMO 350型ROACHES烘箱。

水性聚氨酯(PU),TF-671,浙江传化股份有限公司;有机硅改性水性聚丙烯酸酯(PA),TF-603A,浙江传化股份有限公司;增稠剂,工业品,青岛海怡精细化工有限公司;粘合剂WB2,工业品,青岛海怡精细化工有限公司;超细涂料,自制;试验用纯棉布:纱支14.6tex×14.6tex,密度512根/10cm× 394根/10cm。

1.2 实验方法

1.2.1 未打底织物涂层工艺

色浆处方:在460g水中加入40g增稠剂(8%)充分搅拌后,放置一段时间,得原糊。称取1.0g超细涂料红色浆(固含量:23.9%),加入1.0g粘合剂,最后将其混合液加入到原糊中搅拌均匀。

表1 涂层色浆处方

涂层染色工艺:用调制好的色浆直接进行涂层。调节压力表,将色浆加到刀片附近,进行厚度为15 μm和25μm的色涂。涂层后将织物置于70-80℃的烘箱中预烘,然后在150℃下焙烘3min。

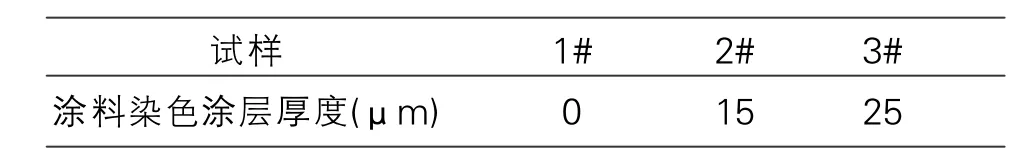

表2 未打底织物的涂料染色涂层厚度

1.2.2 有机硅改性水性聚丙烯酸酯(PA)打底预涂层工艺

根据涂层厚度要求调节压力表。预涂层后,将织物在150℃下焙烘。再用调制好的色浆直接进行色涂(工艺处方见表1)。涂层后将织物置于70-80℃的烘箱中预烘,然后在150℃下焙烘3min。

表3 有机硅改性水性聚丙烯酸酯(PA)打底的织物涂层厚度

1.2.3 水性聚氨酯(PU)打底预涂层工艺

根据涂层厚度要求调节压力表。预涂层后,将织物在150℃下焙烘。再用调制好的色浆直接进行色涂(工艺处方见表1)。涂层后将织物置于70-80℃的烘箱中预烘,然后在150℃下焙烘3min。

表4 水性聚氨酯(PU)打底的织物涂层厚度

1.3 测试方法

1.3.1 固含量的测定

称取5g待测化学品,置于表面皿上,放入电热恒温烘箱内,恒温至恒重,并按下式计算固含量:

W=(G-G0)/5×100%

其中,G0—表面皿的质量(g),G—加热后化学品的质量(g)。

1.3.2 织物色牢度测试

耐摩擦色牢度: 按GB/T 3920-2008进行摩擦牢度的测试,然后进行沾色的评级。

耐皂洗色牢度: 按GB/T 3921-2008方法C(3),在SW-12A型耐洗色牢度试验仪进行测试,然后进行褪色的评级。

1.3.3 织物手感测试

裁制20cm×20cm的布样,采用日本KES-F风格仪进行织物刚度值的测量,评价织物的手感。刚度值越小,则表明手感越好。

1.3.4 织物颜色深度测试

取涂层织物用X-Rite 8400型,D65光源,10°视角,测色配色仪测定K/S值,测量4个点取平均值。

2 结果与讨论

2.1 涂层打底厚度对织物柔软性的影响

2.1.1 有机硅改性水性聚丙烯酸酯(PA)打底工艺中涂层厚度对织物柔软性的影响

由于机织物组织结构经、纬向上的不同,造成织物初始刚度在经、纬向上的差异,故需分别进行机织物经、纬向刚度的测试和比较。

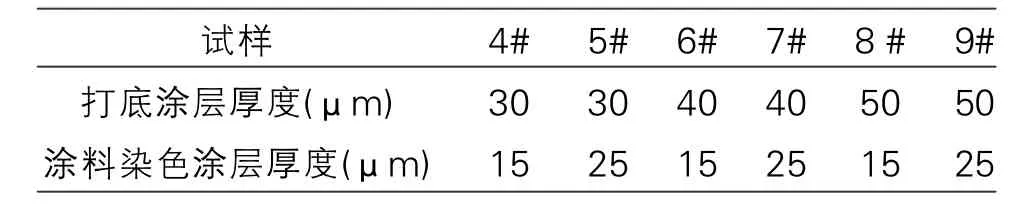

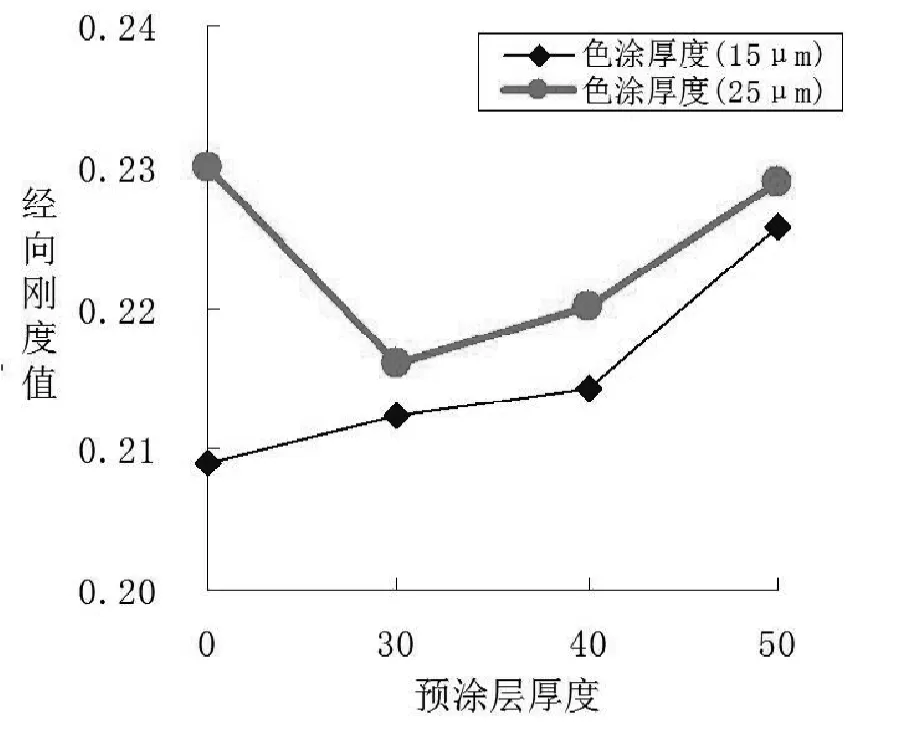

图1 有机硅改性水性聚丙烯酸酯(PA)预涂层厚度对织物经向刚度值的影响

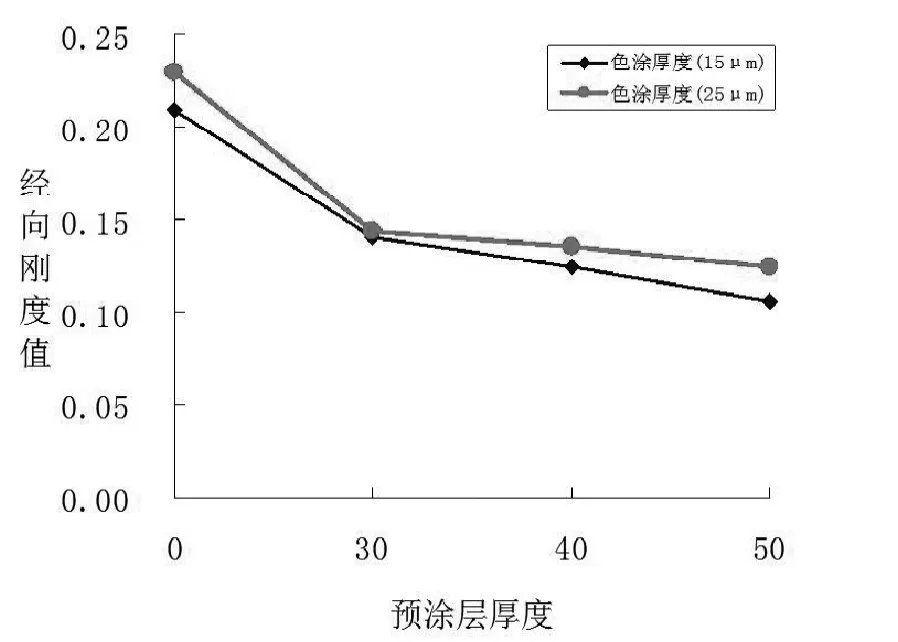

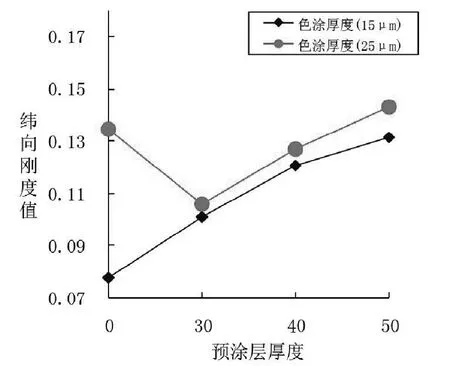

图2 有机硅改性水性聚丙烯酸酯(PA)涂层厚度对织物纬向刚度值的影响

由图1和图2可以看出,在此涂层厚度研究范围内,有机硅改性聚丙烯酸酯(PA)预涂层使织物的柔软性增大,且随着涂层量的增加,刚度值逐渐减小,即柔软性逐渐增大。

这是因为有机硅改性水性聚丙烯酸酯为大分子真溶液[4]。在织物形成的高分子膜光滑柔软,有效的改善了织物的柔软性。在此涂层厚度范围内,涂层量的增加比直接色涂的织物有明显的提高。另外,容易看出色涂厚度为25μm比15μm的柔软性差。这可以理解为织物表面涂层物质的质量增大产生的影响。

所以要获得最好的手感,有机硅改性水性聚丙烯酸酯预涂层的应该选择50μm。

2.1.2 水性聚氨酯(PU)打底工艺中涂层厚度对织物柔软性的影响

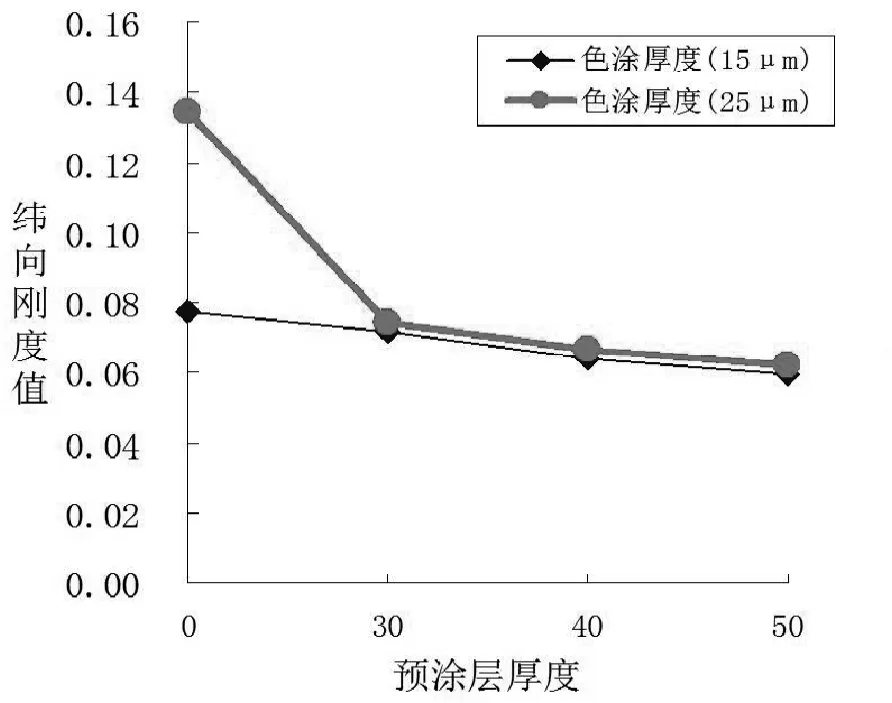

图3 水性聚氨酯(PU)涂层厚度对经向刚度值的影响

图4 水性聚氨酯(PU)涂层厚度对纬向刚度值的影响

由图3、图4可以看出:在涂层厚度研究范围内,水性PU预涂层使织物的柔软性减小,且随着色涂的厚度增大,柔软性也越差;在30-40μm范围内,刚度值增大的较少,但是在40-50μm内,刚度值增大的较大。这可能由于水性聚氨酯上的有残留的异氰酸酯与织物上的羟基发生反应,使纤维的移动性变差。随着涂层厚度的增加,残留量也逐渐减少。色涂厚度为25μm比15μm的织物的柔软性差,主要原因是粘合剂用量增大。

所以在30-50μm涂层厚度范围内要获得最好的手感,水性聚氨酯预涂层厚度应该选择30μm。

2.2 涂层打底厚度对织物正、反面K/S值的影响

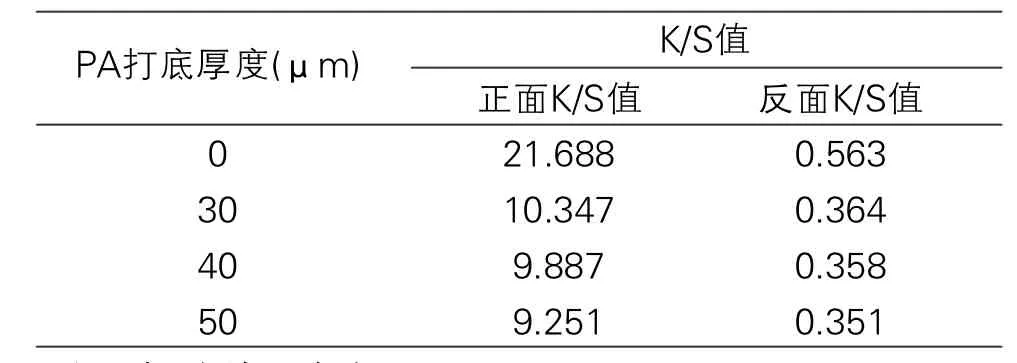

2.2.1 有机硅改性水性聚丙烯酸酯(PA)打底厚度对织物正、反面K/S的影响

表5 不同厚度有机硅改性水性聚丙烯酸酯(PA)打底的织物正、反面K/S值

表6 不同厚度有机硅改性水性聚丙烯酸酯打底的织物正、反面K/S值

由表5和表6可以看出,织物打底后的上色变的困难。因为色浆已经不是与织物作用,而是涂覆在涂层胶上,而涂层胶又不会与之发生反应。织物主要的功能都是由涂层胶的决定,当然随着涂层厚度的增加,覆盖量变大,表面颜色也变深。并且,由于色浆并未渗透入织物中,所以背面的颜色比未打底的的颜色要浅,透色情况有了较大的改善。

因为随着涂层胶用量增大,厚度增加,所以背面颜色渗透也相应减少。但是由于涂层较薄,所以变化不是很大。

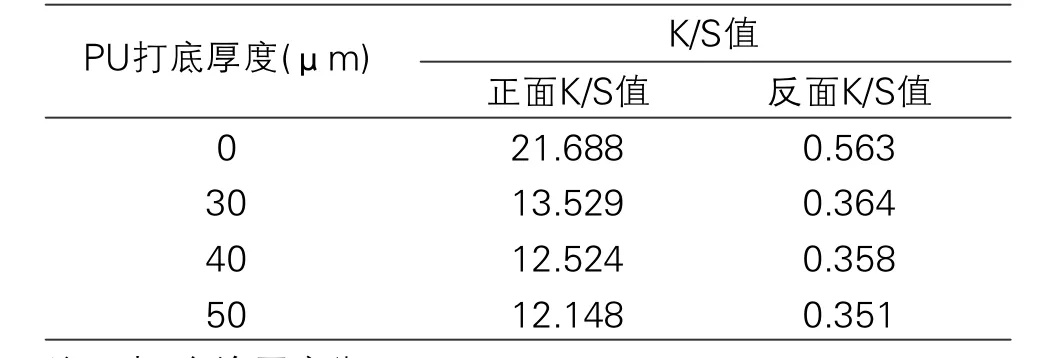

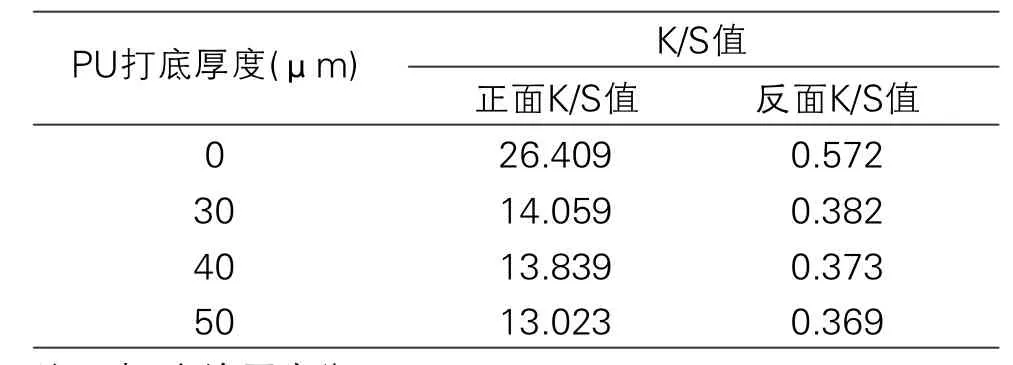

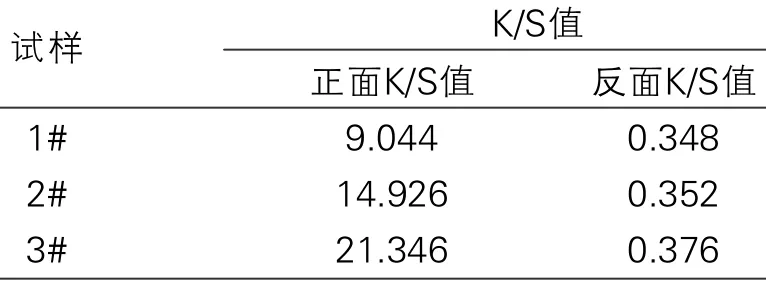

2.2.2 水性聚氨酯(PU)打底厚度对织物正、反面K/S的影响

表7 不同厚度水性聚氨酯(PU)打底对织物正、反面K/S值的影响

表8 不同厚度水性聚氨酯(PU)打底对织物正、反面K/S值的影响

由表7和表8可以看出,水性聚氨酯(PU)涂层胶在织物上形成的高分子膜有效阻挡了色浆渗透到纤维上,也起到了良好的防背渗效果。形成的高分子膜是连续而致密的,所以,厚度不同的膜,背面的透色量也基本相差无几。

通过对织物双面颜色深度的情况可以看出:只要是经过打底的织物,背渗的情况基本相同,且已经很少,可以满足单面染色的要求。所以下一步的工艺改善中只需进行预涂,至于打底的厚度,主要保证其他指标的要求即可。

2.3 皂洗牢度及摩擦牢度

2.3.1 不同涂料染色涂层厚度对未打底织物皂洗牢度及摩擦牢度的影响

由表9看出:未经预涂的织物皂洗牢度比较好,但是湿摩擦牢度都达不到2级,由此说明粘合剂的用量不足。

表9 未打底的织物的皂洗牢度及摩擦牢度

2.3.2 不同涂层厚度对有机硅改性水性聚丙烯酸酯(PA)打底织物皂洗牢度及摩擦牢度的影响由表10看出,经有机硅改性PA预涂层的织物皂洗牢度虽然基本达到3级左右,但是不及未经过预涂层的织物。这是因为有机硅改性PA涂层胶是水溶性的,在洗涤时由于受到较大的机械力冲击下很容易脱落造成的[5]。而未打底的织物由于粘合剂通过焙烘而与织物交联,所以涂料颗粒相对不易脱落。干摩擦牢度相对较好的原因是表面得色较未预涂层的浅,沾色也相对较少。

表10 经有机硅改性水性聚丙烯酸酯(PA)预涂层织物的皂洗牢度及摩擦牢度

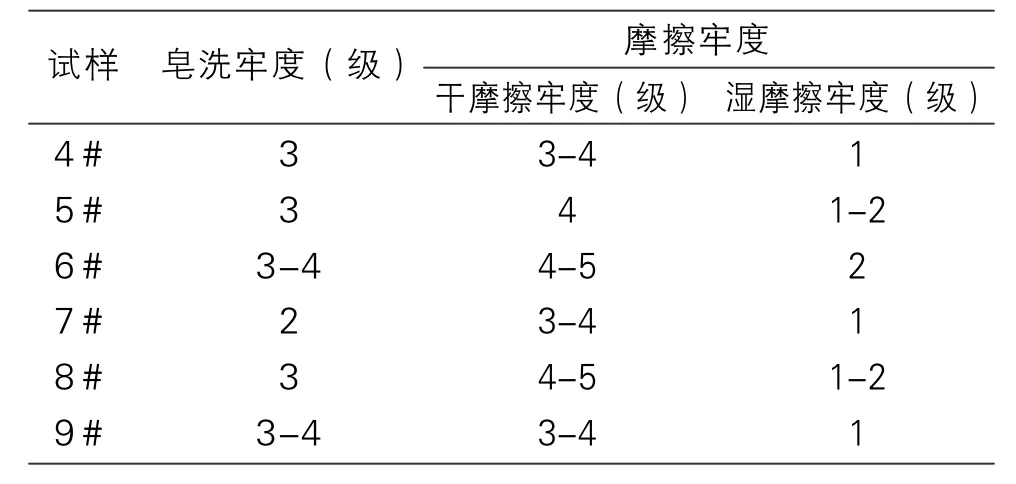

2.3.3 不同涂层厚度对水性聚氨酯(PU)打底织物皂洗牢度及摩擦牢度的影响

表11 经水性聚氨酯(PU)预涂层织物的皂洗牢度及摩擦牢度

由表11看出,经水性PU预涂层的织物皂洗牢度虽然基本达到3级以上,比未经过预涂层的织物稍差。但是相对于经有机硅改性PA预涂层织物的皂洗牢度及摩擦牢度又好些。这可能和两种涂层胶的水溶性有关,水溶性大的更易于在洗涤中褪色。干摩擦牢度与经有机硅改性PA预涂层织物的情况类似,这是因为涂层胶涂覆在色浆的下层,而干摩擦的测定基本在织物表面进行,所以涂层胶种类对此影响较小。

总体看来:未经过预涂层的织物皂洗牢度较好,经PU预涂层的比经PA预涂层的织物皂洗牢度稍好些。未打底的试样干摩擦牢度相对差些, 经PU预涂层的和经PA预涂层的织物干摩擦牢度都比较好。但是所有试样的湿摩擦牢度都比较差。从上述实验中看出,皂洗牢度和干摩擦都基本符合对普通织物的服用要求,但是湿摩擦牢度都比较差,需要进一步优化工艺条件,其工艺关键在于在保证手感相对较好的条件下合理增加粘合剂的用量。

2.4 粘合剂用量对有机硅改性水性聚丙烯酸酯(PA)打底织物摩擦牢度的影响

根据浅、中、深色将织物编号。且织物为从粘合剂用量对摩擦牢度影响选择出来的满足色牢度要求的织物。

2.4.1 有机硅改性水性聚丙烯酸酯(PA)打底超细涂料红织物涂层染色

浅色:称取3份0.5g超细涂料红色浆,1#、2#、3#样分别加入0.5g、1.0g、1.5g粘合剂。

中色:称取3份1.0g超细涂料红色浆,1#、2#、3#样分别加入1.5g、2.0g、3.0g粘合剂。

深色:称取3份3.0g超细涂料红色浆,1#、2#、3#样分别加入4.0g、5.0g、6.0g粘合剂。

最后将上述混合液加入到原糊中搅拌均匀,按上述1.2.1涂层染色工艺处理,以上染色后织物所测得的摩擦牢度如表12所示。

2.4.2 有机硅改性水性聚丙烯酸酯(PA)打底超细涂料黄织物涂层

浅色:称取3份0.4g超细涂料黄色浆(固含量:27.0%),1#、2#、3#样分别加入0.8g、1.2g、1.6g粘合剂。

中色:称取3份1.2g超细涂料黄色浆,1#、2#、3#样分别加入2.0g、2.0g、3.6g粘合剂。

深色:称取3份3.0g超细涂料黄色浆,1#、2#、3#样分别加入4.0g、6.0g、7.0g粘合剂。

最后将上述混合液加入到原糊中搅拌均匀,按上述1.2.1涂层染色工艺处理,以上染色后织物所测得的摩擦牢度如表13所示。

2.4.3 有机硅改性水性聚丙烯酸酯(PA)打底超细涂料蓝织物涂层

浅色:称取3份0.35g超细涂料蓝色浆(固含量:21.0%),1#、2#、3#样分别加入0.8g、1.2g、1.4g粘合剂。

中色:称取3份1.0g超细涂料蓝色浆,1#、2#、3#样分别加入1.5g、2.0g、3.0g粘合剂。

表12 有机硅改性水性聚丙烯酸酯(PA)打底超细涂料红涂层织物的摩擦牢度

表13 有机硅改性水性聚丙烯酸酯打底超细涂料黄涂层织物的摩擦牢度

表14 有机硅改性水性聚丙烯酸酯打底超细涂料蓝涂层织物的摩擦牢度

深色:称取3份3.0g超细涂料蓝色浆,1#、2#、3#样分别加入5.0g、6.0g、7.0g粘合剂。

最后将上述混合液加入到原糊中搅拌均匀,按上述1.2.1涂层染色工艺处理,以上染色后织物所测得的摩擦牢度如表14所示。

由表12、表13、表14可知:为了提高织物的摩擦牢度,基本上粘合剂用量越多牢度越高。但粘合剂必会影响织物的手感[1],使织物表面变硬。所以为了保证织物的手感,我们只要达到织物干、湿摩擦牢度的基本要求即可。数据显示除了中黄色和深黄色织物应该选择2#处方,其余都应该选择3#处方。相应此时的超细涂料红涂层织物粘合剂用量分别为6.25%、11.1%、18.9%;超细涂料红涂层织物粘合剂用量分别7.82%、12.9%、19.4%;超细涂料黄涂层织物5.89%、11.1%、20%。

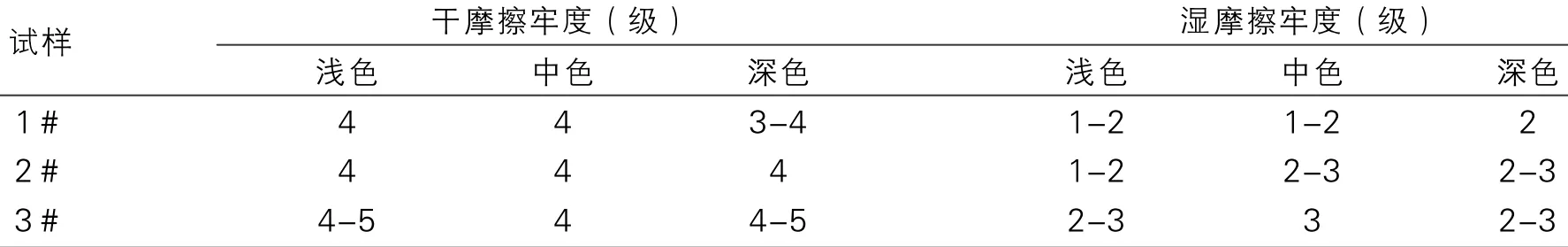

2.5 有机硅改性水性聚丙烯酸酯(PA)打底对不同颜色和深度织物正、反面K/S值的影响

由表15可以看出,随着织物正面颜色深度的由浅到深,织物背面的K/S值也相应的由小变大。这是因为织物的打底的厚度是相同的,随着超细涂料用量的增加,浓度变大,背面反射的颜色也就越深。

表15 超细涂料红涂层织物

表16 超细涂料黄涂层织物

由表16可知,随着织物正面颜色深度的由浅到深,织物背面的K/S值也相应的由小变大。变化相对较小,这可能和颜色的种类有较大关系。

表17 超细涂料蓝涂层织物

从表17看出,反面的K/S值也是随着正面K/S值的增大而增大。

通过表15、16、17可知,总的来说3种颜色的透色量都相差很少,而且K/S都只有0.3-0.4。基本对背面不产生影响,可以认为基本满足单面染色的要求。

3 结论

在30-50μm的薄涂层范围内,为了获得最佳的手感,有机硅改性水性聚丙烯酸酯(PA)打底和水性聚氨酯(PU)打底的厚度分别为50、30μm。在此涂层厚度范围内涂层胶打底的织物的背渗量随着涂层胶打底厚度的增加而减少,随着色浆涂层厚度的增加而增大。经过涂层胶打底的织物明显比未打底而直接色涂的织物的背渗量低,但是在此涂层厚度变化范围内,背渗量虽然随着厚度的增加而减少,但是变化基本相同。通过验证涂层的效果,可以看出织物经过涂层染色的表面颜色对另一面的颜色基本不产生影响。涂层色浆处方中,浅色涂层织物的粘合剂用量控制在6%左右,中色涂层织物的粘合剂用量控制在12%左右,深色的粘合剂用量控制在20 %左右,可以获得3级以上的干摩擦牢度和2-3级左右的湿摩擦牢度。

[1] 柴广全,等. NF-1涂料染色粘合剂的研制与应用[J],印染,1994,20(3):5-8.

[2] Joffe EE. Theologically Effect on Organic Pigments [J]. Journal Of Coat Technology, 1994(3): 832.

[3] 罗瑞林.织物涂层[M]. 北京: 中国纺织出版社, 1994: 1-3, 19-44.

[4] 季烽.水性聚氨酯进展[J]. 上海化工, 1998,23 (10) : 39-41.

[5] Meng Shung Y. Methods of Coating[J]. Journal of Coated Fabrics, 1996(10): 87-l02.

10.3969/j.issn.1007-550X.2017.03.004

TS193.5

A

1007-550X(2017)03-0046-07

2017-01-03

刘彬(1967-),男,福建福州人,工程师,主要从事染整工艺研究和纺织品检测。