基于ADAMS的横封机构冲击力分析及其优化设计

张 晓 春

(铜陵职业技术学院, 安徽 铜陵 244000)

基于ADAMS的横封机构冲击力分析及其优化设计

张 晓 春

(铜陵职业技术学院, 安徽 铜陵 244000)

根据包装机横封机构的特点,利用ADAMS软件建立了简化的参数化模型,并通过设置目标函数与约束条件,对机构的冲击力这一关键因素进行了分析优化,从而得出最佳设计方案。

横封机构; 参数化模型; ADAMS; 冲击力; 优化

优化设计是20世纪60年代初发展起来的一种新型的设计方法,主要以数学规划为理论基础,在解决复杂问题时,借助计算机的高速运算能力和逻辑分析能力,合理选择设计方案与设计参数。目前,机械设计领域通过建立零件模型进行优化分析设计已十分普遍[1-3]。

横封是产品包装中的一个重要环节,采用杆件作为传动方式的包装机横封机构,若冲击力较大将影响包装质量和缩短产品的使用寿命,所以对横封机构的冲击力进行优化设计,对提高包装质量、降低成本、延长产品使用寿命具有重要意义。

1 建立横封机构的简化模型

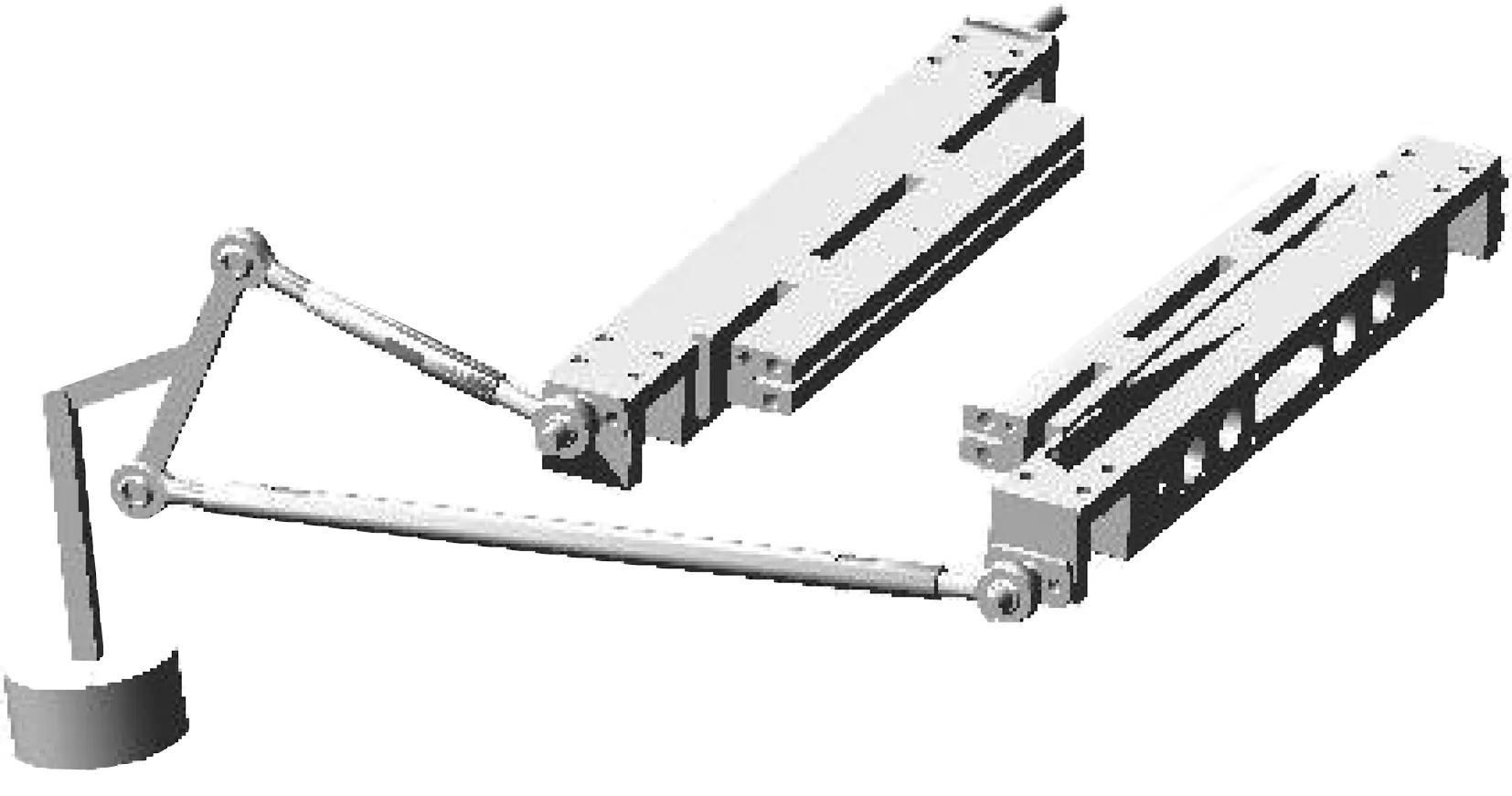

1.1简化模型

VFP5000型包装机的横封机构由活塞杆、长拉杆、短拉杆、摇臂、转轴、驱动臂等部件组成,通过对机构结构分析可以将其简化成如图1所示的模型。为了方便进行驱动臂、摆杆和指定角度的参数化,在ADAMS中手动建立简化的封装机构虚拟样机模型,具体尺寸和安装角度都会保持一致,在ADAMS中进行优化分析,其参数化模型如图2所示。

图1 ADAMS样机简化模型

图2 ADAMS参数化模型

建立上述模型的目的主要是方便参数化设计,因此,上述各零件的起始点要进行参数化,通过设置BC、CD、CE及安装角度这4个变量,得到其他各点与变量之间的函数对应关系如图3所示。

图3 VFP5000横封机构工程标注图

1.3确定约束

虚拟样机模型通常都是将多个零部件装配在一起构成的,在零部件之间建立相应的约束关系。约束通常有转动副、移动副、球副等,而根据约束的种类可将运动副分为基本副、低副、特殊副等[4]。零部件之间有相对的运动及位置关系,通过约束能够互相限制。

1.4确定驱动

ADAMS会直接根据驱动建立约束方程,运动副建立的约束方程右边等于零。根据VFP5000型包装机实际工况,在分析包装流程中的运动情况后,在气缸活塞杆移动副上添加滑移驱动,驱动函数为:-(STEP(time,0,0,0.6,88)+STEP(time,0.6,0,1,-88)+STEP(time,1,0,2,0)+STEP(time,2,0,2.6,88)+STEP(time,2.6,0,3,-88)+STEP(time,3,0,4,0))。

2 参数化优化设计

2.1目标函数的建立

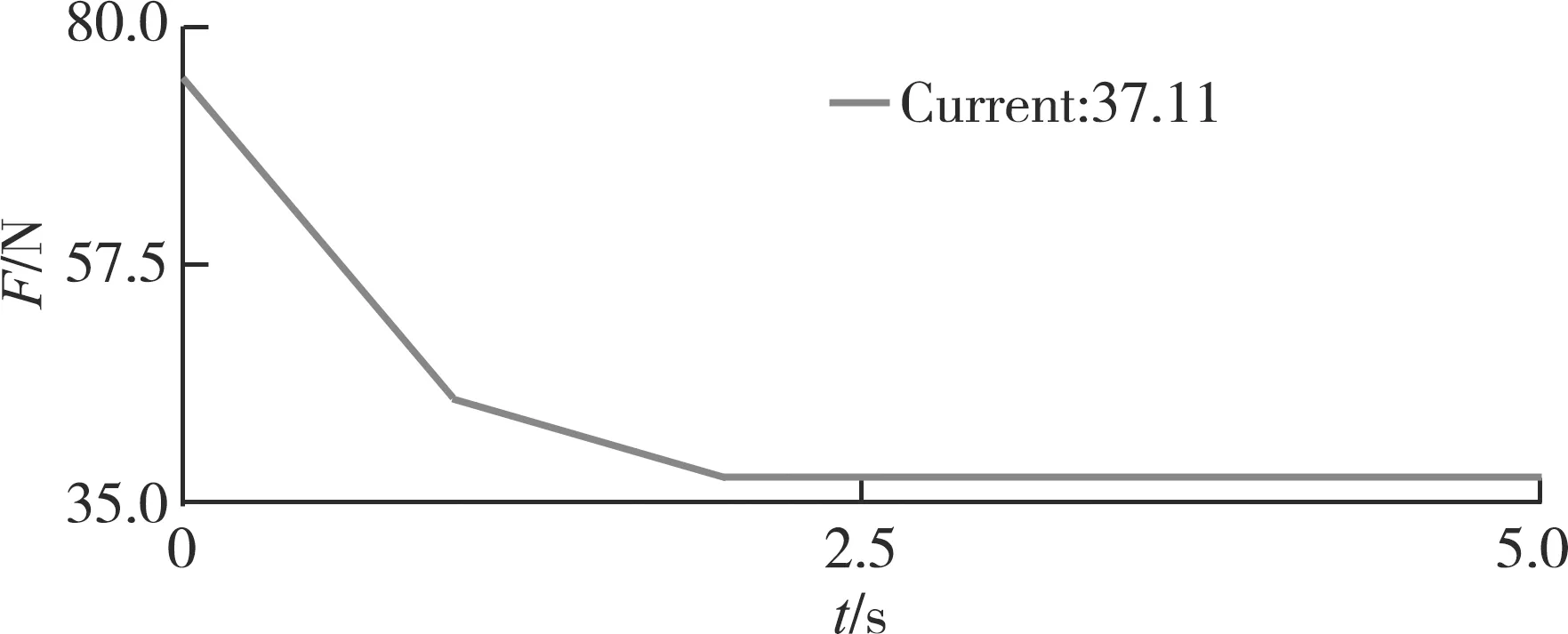

在虚拟样机创建完成后,需要创建目标函数,这里的目标函数是工作过程中最大冲击力的最小值,即Min[Max(force)]=G(DV_LBC,DV_LCD,DV_LCE,Angel),因此,需要测量驱动MOTION的冲击力,选择冲击力的幅值进行测量,结果如图4所示。

图4 优化前活塞杆冲击力

2.2创建约束方程

测量函数f(t)与约束函数的添加,使优化过程中设计变量的取值受到一些限制,满足一定的约束方程,优化的过程就是设计变量在满足约束方程和取值范围内使目标函数达到最优的过程。设.work.MEA_PT2PT_3为两封装滑块之间的相对距离函数,根据实际工作需要,距离值必须满足最小为122 mm,最大为250 mm,因此,建立约束方程:

(122-.work.MEA_PT2PT_3)<0

(.work.MEA_PT2PT_3-250)<0

还要求CD杆的长度值要小于CE杆的长度值,所以建立函数如下:

(.work.DV_LCD-.work.DV_LCE)<0

最后,两个约束方程的变化角度.work.MEA_ANGLE_3在10°~55°,因此,约束方程为:

(10-.work.MEA_ANGLE_3)<0

(.work.MEA_ANGLE_3-60)<0

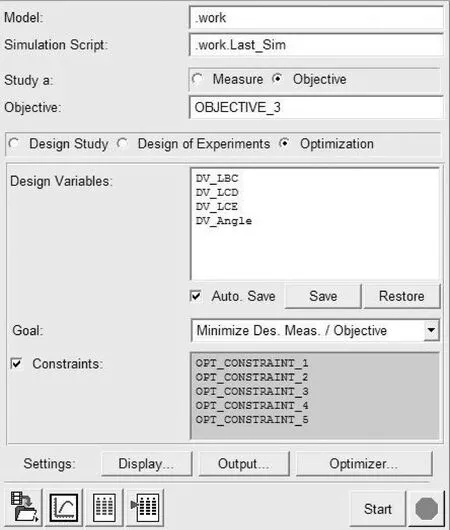

2.3优化及优化结果分析

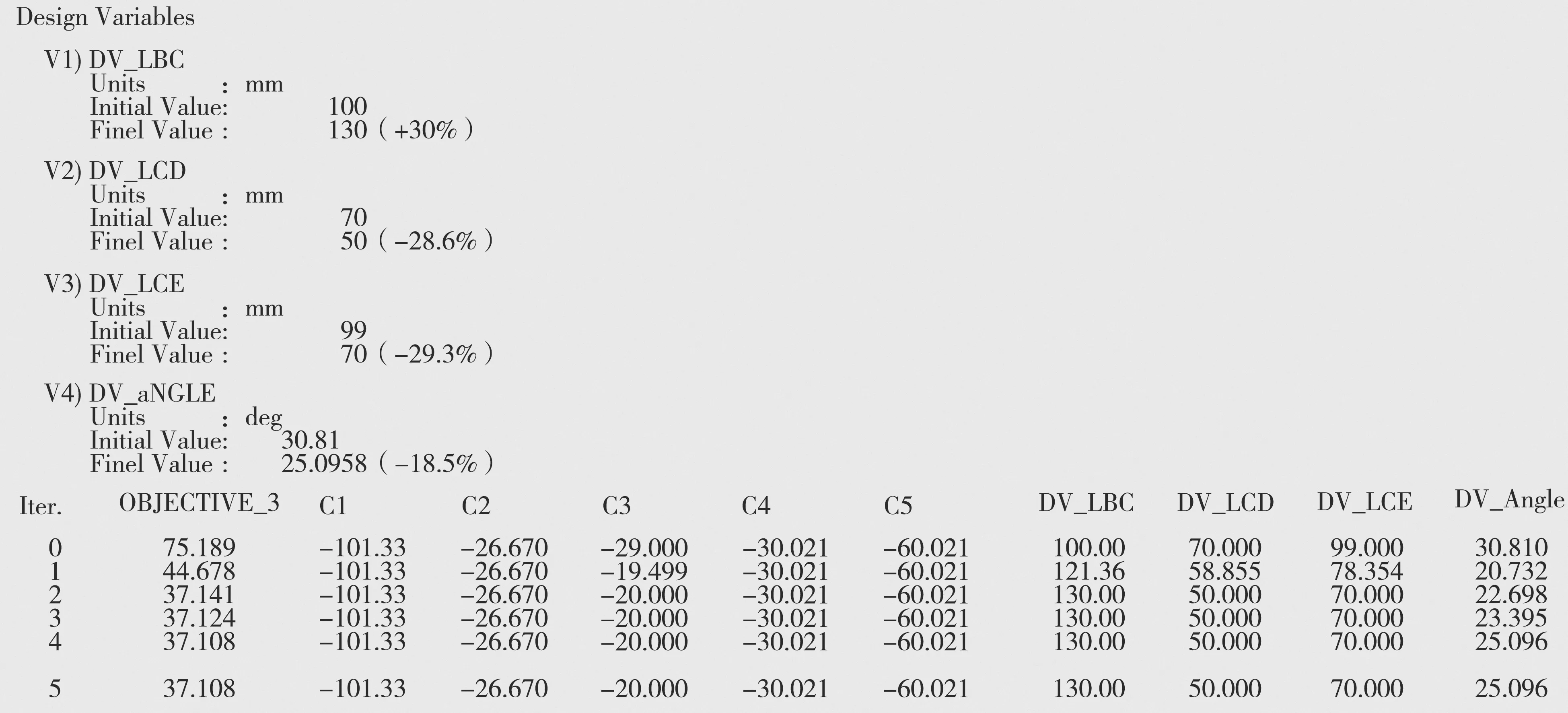

进入优化界面,在Study a中选择Objective,然后选择目标函数OBJECTIVE_3;在设计变量Design Variable中选择全部的变量DV_LBC,DV_LCD,DV_LCE和DV_Angel;最后在约束方程Constraints中选择OPT_Constraint_1,OPT_Constraint_2,OPT_Constraint_3,OPT_Constraint_4,OPT_Constraint_5;设置完成,点击START,优化结果界面如图5所示。

图5 优化结果界面图

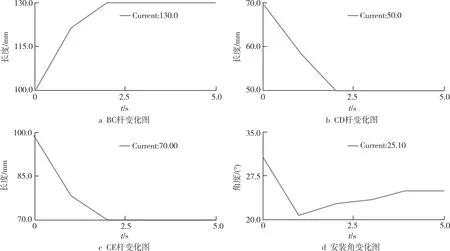

优化结束后,通过软件导出变量(长度或角度)与时间的对应变化规律图像,机构变量值的变化与迭代次数如图6所示。

图6 部分变量数值与迭代次数变化图

目标函数最终结果如图7所示,各变量的变化情况如图8所示。

从优化的结果来看,DV_LBC的取值范围为 60~130 mm,最终的选取结果为130 mm;DV_LCD的取值范围为50~100 mm,最终的选取结果为 50 mm;DV_LCE的取值范围为70~150 mm,最终的选取结果为70 mm;DV_angel的取值范围为10°~60°,最终的选取结果为25.10°。当确定这些参数后,活塞杆受到的最大冲击力从75.19 N优化到37.11 N,冲击力变化情况如图9和表1所示。

图7 优化结果曲线图

图8 变量变化情况

图9 冲击力变化图

参数优化DV_LBC∕mmDV_LCD∕mmDV_LCE∕mmDV_Angel∕(°)最大冲击力∕N优化前100709930.8175.19优化后130507025.1037.11

3 结 语

通过专业分析软件ADAMS对活塞杆进行最大冲击力的优化。通过优化分析得到最大冲击力的最小值与各个设计变量之间的关系。各个设计变量的最佳值确定后,横封机构在封装过程中活塞杆受到的最大冲击力从75.19 N优化到37.11 N,达到了预期的效果。

[1] 李鹏飞.现代设计方法[M].北京:机械工业出版社,2014:55-57.

[2] 张玉华.机械系统设计建模与仿真[M].合肥:安徽工业大学出版社,2010:163.

[3] 李增刚.ADAMS入门详解与实例[M].第2版.北京:国防工业出版社,2014:133-136.

[4] 贺兵.基于虚拟样机技术的包装机械系统仿真研究[J].包装工程,2008(2):47-49.

Abstract:According to the characteristics of traverse seal mechanism of packaging machine, the simplified parametric model was established by using ADAMS software, and the optimization analysis of the key factor of impact force of mechanism was carried out by setting the objective function and the constraint conditions. And then the optimal design scheme was obtained.

Keywords:transverse sealing mechanism; parametric model; ADAMS; impact force; optimization

AnalysisandOptimizationDesignofImpactForceofCrossSealMechanismBasedonADAMS

ZHANG Xiaochun

(Tongling Polytechnic Institute, Tongling Anhui 244000, China)

TH12

A

1673-1980(2017)05-0067-04

2017-03-30

2016年安徽高校自然科学重点研究项目“MPPT独立式光伏系统优化研究”(KJ2016A714)

张晓春(1982 — ),男,硕士,讲师,研究方向为机械制造及自动化。