流化床一步法合成二甲醚耐磨催化剂的研究

张海鹏,于英民,李青松

(中国石油大学 化学工程学院,山东 青岛 266580)

流化床一步法合成二甲醚耐磨催化剂的研究

张海鹏,于英民,李青松

(中国石油大学 化学工程学院,山东 青岛 266580)

制备了流化床用一步法合成二甲醚催化剂。在甲醇合成与甲醇脱水组分中加入硅溶胶后,利用喷雾干燥机造粒,使催化剂的耐磨性得到提高。活性试验表明,加入硅溶胶后,催化剂活性有一定程度的下降,但采用胶粒大小为40~50 nm的酸性硅溶胶,且硅溶胶加入量在15%以内时,影响较小。喷雾造粒后,可得到球形度较高的催化剂颗粒。磨损实验表明,加入15%硅溶胶的催化剂耐磨性较好。

二甲醚;催化剂;流化床;耐磨性

Abstract:The catalyst for one-step synthesis of dimethyl ether in fluidized bed reactor was prepared by spray drying method with silica sol as binder to improve the sphericity and wear resistance. Activity experiments showed that the activity of catalyst decreased to a certain extent after silica sol was added. But the influence on the activity was limited when using acidic silica sol with colloidal particle size of 40~50 nm and controlling the dosage less than 15%. The sphericity of the catalyst was enhanced after spray drying. The abrasion test showed that the catalyst with 15% silica sol gained better sphericity and wear resistance.

Key words:Dimethyl ether; Catalyst; Fluidized bed; Wear resistance

二甲醚(DME)是一种性能优良的替代能源,可以用做燃料[1]、气雾剂[2]、制冷剂[3]、化工原料[4]等,具有广阔的应用前景。

合成气一步法制备二甲醚是目前的研究热点[5],因为复合催化剂间存在协同效应,大大提高了原料的单程转化率。目前对一步法二甲醚的研究多集中在固定床与浆态床[6],而关于流化床的研究比较少。由于二甲醚合成反应是一个强放热反应,因此在移出反应热,提高传热、传质效果方面,流化床拥有很大的优势。

但流化床操作对催化剂耐磨性的要求比较高。本研究从流化床的特点出发,对适合流化床操作的一步法合成二甲醚催化剂进行了研究,采用加入粘结剂及喷雾干燥的方法制备了一种耐磨性较好的催化剂。

1 实验部分

1.1 实验药品

一步法复合催化剂是由甲醇合成催化剂与甲醇脱水催化剂组成的。甲醇合成组分采用的是四川天一公司的XNC-98催化剂,甲醇脱水组分采用的是上海恒业分子筛厂生产的 HZSM-5分子筛催化剂,硅铝比为40。粘结剂采用的是酸性硅溶胶,中科院应用物理所生产,胶粒大小为 20~30 nm 与40~50 nm两种,SiO2含量为20%。

1.2 实验设备

催化剂活性实验装置如图1。反应器采用U型管,催化剂装填量大约1 g左右。反应器的U型管部分浸在盐浴中,维持盐浴恒温,以保证反应温度恒定。采用减压阀与背压阀控制反应压力。反应原料气由钢瓶提供,原料组成由质量流量计控制。反应尾气采用上海天美公司的 7890T色谱进行在线分析。

实验中采用了喷雾干燥的方法提高催化剂球形度。喷雾干燥机为FOC-20型离心式喷雾干燥机(上海大川原公司)。喷雾干燥机流程见图2。复合催化剂粉末中加入水,与硅溶胶混合后得到原料浆液。料液泵将浆液打入喷雾干燥机,由干燥机的喷嘴高速喷出雾化。同时,在加热炉中被加热后的空气进入,并使浆液迅速干燥成球形。成型后的催化剂从底部的集料斗与旋风分离器中与空气分离后收集。为提高催化剂的强度,需要在马弗炉中进行焙烧,使硅溶胶转化为SiO2。

图1 催化剂活性实验装置Fig.1 Diagram of the activity experiment

图2 喷雾干燥机Fig.2 Spray-drying equipment

为测定催化剂的的比表面积、孔容及孔径分布,采用美国Micromeritics公司的ASAP2010比表面测定仪测对催化剂进行 BET分析,使用的方法为 N2吸附脱附。使用日本理学的D/max 2550 VB/PC型X射线衍射仪对样品进行测试,Cu靶,Ka射线,管电压40 kV,管电流100 mA,以8˚/min的速度进行扫描,扫描范围 2θ=0~80˚。

2 结果与讨论

2.1 硅溶胶对催化剂活性的影响

实验使用的复合催化剂中,甲醇合成与甲醇脱水组分的摩尔比为4:1。为提高催化剂的耐磨性,按复合催化剂质量的10%、20%和30%加入硅溶胶,送入喷雾干燥器进行喷雾造粒。之后将催化剂加入图1所示的催化剂活性实验装置中进行实验,考察催化剂加入硅溶胶后的活性。实验结果见图3。实验中控制压力为3 MPa,空速3 000 mL/(gcat·h)。

图3表明,催化剂的活性随温度的升高先增加后降低,有一最佳反应温度。这是因为高温对甲醇脱水有利,低温对甲醇合成有利,由于两种催化剂存在协同效应,因此有一个最佳反应温度。而且从图中还可以看出,随着硅溶胶的加入量从 10%到30%变化时,最佳反应温度从 260 ℃变化为 280℃,说明硅溶胶的加入量对催化剂间的协同效应产生了影响,因此使最佳反应温度发生了改变。另外,加入不同粒径的硅溶胶对催化剂的活性也有不同影响。从图中可以看出,当加入的硅溶胶粒径为40~50 nm时,催化剂的活性下降较小。

图3 硅溶胶对催化剂活性的影响Fig.3 Activity of the catalysts with silica sol

另由图3还可以看出,当硅溶胶加入量增加时,复合催化剂的活性下降。原因有二,一是硅溶胶的加入使同样质量的催化剂中活性组分减少,二是硅溶胶有可能覆盖催化剂的部分活性表面。因此,为保持催化剂活性,应控制加入的硅溶胶的量。从图中可以看出,当加入不超过15%的40~50 nm粒径的硅溶胶时,对催化剂活性的影响较小。

2.2 含硅溶胶催化剂的表征

加入硅溶胶后,复合催化剂的活性有一定程度的下降。这种下降有可能是由于催化剂的结构发生了改变,或者催化剂的活性位被覆盖引起的。为考察硅溶胶加入后对催化剂的体相及表面特性的影响,对加入硅溶胶前后的催化剂进行了XRD和BET表征。

2.2.1 XRD表征

图4和图5分别是加入不同量硅溶胶的催化剂还原前后的XRD谱图。图中的符号cat代表催化剂,后面的数字代表加入硅溶胶的量。如 cat10表示加入10%硅溶胶的催化剂。

图4 还原前催化剂的XRD谱图Fig.4 XRD spectrum of catalysts before reduction

图5 还原后催化剂的XRD谱图Fig.5 XRD spectrum of catalysts after reduction

从谱图中可以看出,与未加硅溶胶的催化剂相比,加入硅溶胶的催化剂中多出了SiO2(2θ=22°)峰,说明加入的硅溶胶经焙烧后转化成了SiO2。还原前催化剂中的 CuO (2θ=35.6°,38.8°,48.7°)峰与还原后催化剂中的Cu0(2θ=43.2°,50.4°,74.1°)峰[7]的形状没有明显变化,只是加入硅溶胶后,催化剂还原后的Cu0峰变得更宽,表明Cu0相更分散。这说明硅溶胶的加入对复合催化剂中 Cu组分的物相结构也未发生大的影响,只是使还原后的 Cu0更加分散。相关研究[8]认为,硅溶胶加入催化剂并焙烧后,会在催化剂中形成连续的SiO2骨架结构,提高催化剂的强度,但不会对原催化剂的物相结构产生影响,同时会使催化剂中活性组分的分散度提高。

2.2.2 催化剂的比表面测试分析

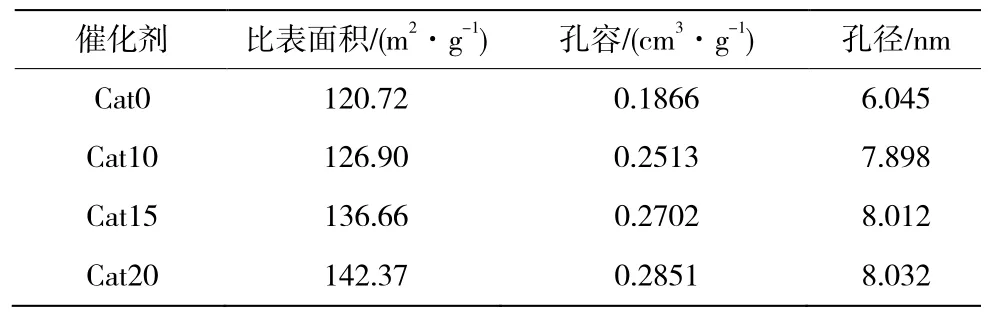

除了催化剂中活性组分的分散度外,催化剂的表面状况,如比表面积等对催化剂的性能也有较大影响。为测定硅溶胶加入后对催化剂表面状况的影响,采用N2吸附脱附法对加入不同量硅溶胶的催化剂进行了比表面测定,结果见表 1。表中催化剂的编号设定与2.2.1中相同。

表1 催化剂的BET测试结果Table 1 BET analysis of the catalysts

可以看出,复合催化剂中加入的硅溶胶量越多,则催化剂的比表面积越大。加入10%硅溶胶的催化剂孔径比不加硅溶胶的催化剂孔径明显增大,但加入更多量硅溶胶后,催化剂的孔径并未发生太大的变化,说明加入硅溶胶后,催化剂的平均孔径就是硅溶胶焙烧后得到的SiO2的孔径,而比表面积的提高也是由于SiO2在催化剂颗粒间形成的骨架结构造成的,并非是由于催化剂的活性表面增加。因此,随硅溶胶加入量的增加,催化剂比表面积增加,但活性反而下降。

2.3 催化剂耐磨性的研究

催化剂耐磨性实验采用的是南京第三机械厂生产的 CM-3B型旋转杯颗粒磨损测定仪。喷雾干燥机造粒后的催化剂先经过泰勒标准筛的筛分,用天平称量每层上截留的催化剂质量,得到催化剂的粒度分布。然后在磨损测定仪中进行磨损性实验,将实验后的颗粒再进行筛分,对比两次筛分的结果,得到催化剂的磨损状况。结果列于表2。

由于不加硅溶胶的催化剂耐磨性极差,磨损实验后已无法得到筛分结果,故表中未列出其数据。从催化剂磨损实验前后粒径的对比可以看出,实验后,所有的催化剂都有一定程度的磨损,但加入15%硅溶胶的催化剂实验前后粒径变化最小。与不加硅溶胶的催化剂相比,硅溶胶的加入确实提高了催化剂的耐磨性,而且加入15%硅溶胶的催化剂耐磨性能最好。类似的文献研究[9]也表明,现SiO2加入催化剂后,会在催化剂内形成一种无定形结构,利用这种结构将催化剂颗粒粘结在一起,从而使催化剂的耐磨性能得到提高。

表2 催化剂耐磨性实验结果Table 2 Results of the catalyst attrition test

3 结 论

制备了流化床用一步法合成二甲醚催化剂。加入胶粒大小为40~50 nm的酸性硅溶胶作为粘结剂,并采用喷雾造粒的方法提高催化剂的强度和耐磨性。当硅溶胶加入量为15%时,制备的催化剂活性和耐磨性最好。通过对还原前后催化剂的 XRD及BET比表面分析可知,硅溶胶加入后,在原催化剂颗粒间形成一种骨架结构,而对原催化剂中的甲醇合成与甲醇脱水组分的物相结构并未产生影响,只是起到了粘结剂的作用。经过综合考察,加入15%硅溶胶的催化剂从活性、耐磨性上都比较优秀。

[1]赵俊贤. 二甲醚生产技术现状及发展趋势[J]. 化学工业, 2008,26(6)∶26-30.

[2]李伟,张希良. 国内二甲醚研究述评[J].煤炭转化, 2007, 30(3)∶89-94.

[3]安军信. 清洁燃料二甲醚的生产技术和发展前景[J].石化技术与应用, 2001,19(6)∶ 389-392.

[4]Takashi Ogawa, Norio Inoue, Tutomu Shikada, Yotaro Ohno. Direct Dimethyl Ether Synthesis[J]. Journal of Natural Gas Chemistry 2003,12(4)∶219-227.

[5]娄贺. 一步法制备二甲醚的催化剂研究[J]. 当代化工,2016,45(4)∶847-849.

[6]滕丽华,鲁文质,等. 合成二甲醚过程中的多功能催化协同效应[J].华东理工大学学报,2004,30(4)∶365-369.

[7]张海鹏. 合成气一步合成二甲醚的催化剂、反应机理及动力学研究[D]. 华东理工大学,2011.

[8]Rong Zhao, James G. Goodwin, Jr. et al. Spray-Dried Iron Fischer-Tropsch Catalysts. 1. Effect of Structure on the Attrition Resistan ce of the Catalysts in the Calcined State[J]. Ind. Eng. Chem. Res.2001, 40, 1065-1075.

[9]Pham. H. N., Viergutz, A., Gormley. R. J., Datye. A. K. Improving the attrition resistance of slurry phase heterogeneous catalysts[J]. Powder Technol., 2000, (110)∶196-203.究[J]. 新疆石油地质,2012(01)∶75-79.

Study on the Wear Resistant Catalyst for One-step Synthesis of Dimethyl Ether in Fluidized Bed Reactor

ZHANG Hai-peng,YU Ying-min,LI Qing-song

(College of Chemical Engineering, China University of Petroleum, Shandong Qingdao 266580,China)

TQ 032

A

1671-0460(2017)09-1782-04

2017-06-13

张海鹏(1973-),男,山东省东营市人,讲师,博士,1995年毕业于中国石油大学(华东),研究方向:化学工程。E-mail:markzhp@613.com。