铝合金搅拌摩擦焊缝和母材疲劳裂纹扩展行为

秦红珊, 杨新岐

(1.天津大学 理学院,天津 300354;2.天津大学 材料科学与工程学院,天津 300354)

铝合金搅拌摩擦焊缝和母材疲劳裂纹扩展行为

秦红珊1, 杨新岐2

(1.天津大学 理学院,天津 300354;2.天津大学 材料科学与工程学院,天津 300354)

对7075-T6和LC4CS两种铝合金搅拌摩擦焊缝的疲劳裂纹扩展(da/dN)行为进行实验研究,并与7075-T6母材疲劳性能进行对比分析。结果表明:沿焊缝中心、前进和后退边方向,7075-T6搅拌摩擦焊疲劳裂纹扩展速率da/dN均低于LC4CS的da/dN;但沿垂直于焊缝方向两者da/dN基本一致;同种材料焊缝中心da/dN为最低,其次是后退边和前进边,而沿垂直焊缝方向da/dN为最高;7075-T6焊缝中心da/dN与其母材比较,低载荷ΔK下焊缝中心的da/dN较低、但高ΔK下母材的da/dN较低;在前进边、后退边和母材区域疲劳裂纹断口形貌明显不同,在母材区域可以观察到典型的疲劳条纹特征;但沿焊缝中心(焊核)的疲劳裂纹断口,没有任何疲劳条纹特征;7075-T6搅拌摩擦焊缝比LC4CS焊缝具有更好的抗疲劳裂纹扩展阻力,在高ΔK载荷下搅拌摩擦焊核区细小等轴晶粒不能提高疲劳裂纹扩展阻力。

搅拌摩擦焊;7075-T6和LC4CS铝合金;疲劳裂纹扩展;疲劳断口

高强度Al-Zn铝合金如7075-T6和LC4CS合金在航空结构制造领域具有广泛应用,但传统熔焊方法很难焊接Al-Zn系列铝合金。英国焊接研究所于1991年发明的搅拌摩擦焊(friction stir welding-FSW)技术可以成功地焊接各种铝合金,尤其是可靠连接Al-Cu和Al-Zn系列高强铝合金,这为实现带筋壁板航空结构的整体化制造、有效降低结构质量和制造成本提供重要基础[1-3]。FSW接头疲劳性能是航空结构设计制造领域极为关注的问题[4-6]。已有研究表明,与传统熔焊接头(MIG及TIG焊、激光焊等)比较,FSW接头具有更好抗疲劳特性、在消除焊缝根部缺陷条件下甚至可以达到与母材相当的疲劳性能[7-9];但目前许多研究都是建立在疲劳S-N曲线实验基础上,对铝合金FSW接头疲劳裂纹扩展速率da/dN-ΔK的探讨相对较少[10-11],尤其是对FSW接头不同焊缝区域与疲劳裂纹扩展特性的相互影响缺乏深入分析。FSW接头具有与熔焊接头明显不同的组织特征,焊缝区细化晶粒及残余应力分布将对疲劳裂纹萌生过程与扩展行为产生显著影响[10-11]。

本研究对7075-T6和LC4CS两种Al-Zn铝合金FSW接头的疲劳裂纹扩展(da/dN)行为进行实验研究,对7075-T6母材、沿FSW焊缝中心、前进边、后退边及垂直焊缝方向的da/dN-ΔK进行对比分析,详细讨论了FSW接头不同焊缝区域疲劳断口形貌特征。研究结果可为评价7000系列铝合金搅拌摩擦焊接头的抗疲劳裂纹扩展特性提供重要实验依据。

1 实验材料及方法

实验材料为7075-T6及LC4CS铝合金板材,FSW接头焊接试板采用优化工艺焊接制备,其力学性能见表1示。在加工疲劳试样前,采用X射线无损探伤方法对全部焊缝进行检测以保证焊缝中不存在缺陷。采用紧凑拉伸(CT)试样进行疲劳裂纹扩展速率试验,CT试样形式及尺寸如图1所示。

疲劳预制裂纹位于四种不同位置:沿焊缝中心线(WN)、前进边(AS)和后退边(RS)、垂直于焊缝方向(PW),疲劳应力比为R=0.06,每组有效试样数目分别为3。疲劳裂纹扩展速率实验依据GB9447—1988标准进行。疲劳实验在100 kN高频疲劳试验机上进行拉伸疲劳实验,全部试样均为焊态,载荷为恒幅正弦加载波形。试验机的静载精度为±0.2%,动载振幅波动度为±0.2%,加载频率范围为75~125 Hz,测试疲劳裂纹扩展量Δa与循环次数N的Δa-N关系,依据Paris公式计算da/dN-ΔK评定疲劳裂纹扩展性能[12]。

FSW接头金相实验采用垂直焊缝方向的横向切片试样。先用铝土的悬浮液进行抛光,再用新配的Dix-Keller试剂(4 mL氢氟酸,6 mL盐酸,10 mL硝酸和190 mL水)进行腐蚀,然后用蒸馏水洗净吹干,在光学显微镜下观察其显微组织。分别用OLYMPUS-GX51光学显微镜和PHLIPS XL-30扫描电镜(SEM)观察疲劳裂纹扩展断口形貌,分析讨论FSW焊缝中疲劳裂纹萌生、稳态扩展及失稳断裂特征。

表1 铝合金7075-T6和LC4CS的力学性能

2 实验结果统计处理

依据Paris公式,疲劳裂纹扩展速率da/dN(m/cycle)与应力强度因子范围ΔK关系可表示为:

da/dN=C(ΔK)m

(1)

式中:ΔK=Kmax-Kmin,MPa·m1/2;C和m为材料常数。对给定载荷水平ΔK,假设da/dN符合对数正态分布,通过n个数据点可以确定对数均值和其标准偏差的对数估算值。材料常数m利用最小二乘法拟合试样数据点的da/dN-ΔK曲线获得,对式(1)两边取对数可得拟合公式如下:

lg(da/dN)=lgC+mlg(ΔK)

(2)

对CT试样,ΔK计算公式为:

(3)

式中:α=a/W;ΔP=Pmax-Pmin为载荷范围;a为裂纹长度;B和W(m)分别为CT试样厚度和宽度。采用递增多项式法确定da/dN。对疲劳裂纹扩展a-N曲线上任一数据点i,分别取其前、后各n点,共(2n+1)连续数据点,采用最小二乘法进行局部拟合:

(4)

(5)

将不同ΔKi(i=1,n)和m带入式(1)可确定Ci(i=1,n)值。材料常数C的均值Cm和其标准偏差sc的估算值可由下式确定:

(6)

式中:n为数据点数目。根据国际焊接学会(IIW)推荐的疲劳数据统计计算方法[12],Cm表示对应50%失效概率的特征值,而对应95%和5%失效概率并位于75%置信区间的特征值Cu和Cl分别为:

lgCu,l=lgCm±ktlgsc

(5)

式中:

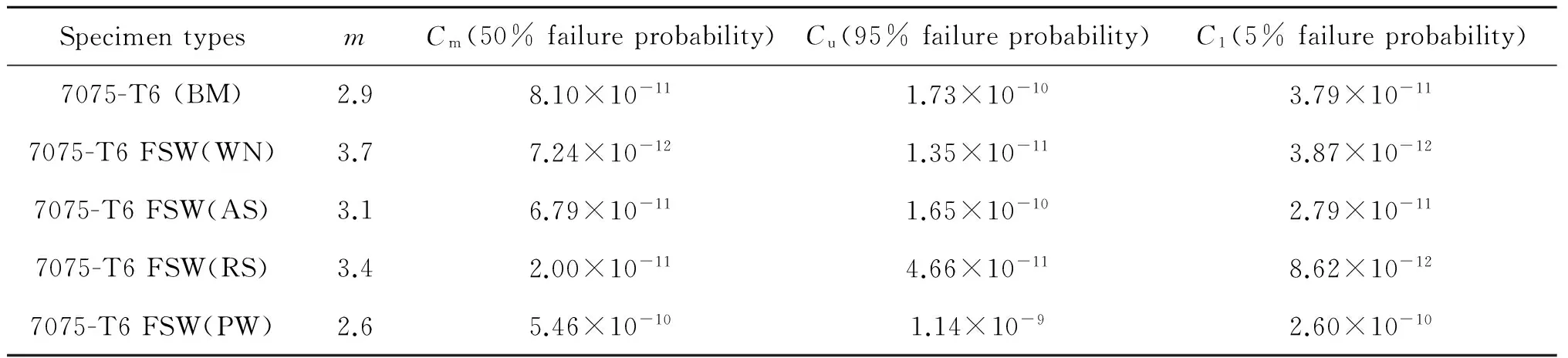

根据上述公式对疲劳试样分别计算的结果如表2,3所示,典型实验结果拟合曲线如图2所示。其中Cm为da/dN统计结果的均值,表示实际疲劳寿命超过采用该数据预测疲劳寿命的失效概率为50%;Cu和Cl分别为da/dN数据分散带的上限和下限值,表示实际寿命超过该预测疲劳寿命的失效概率分别为95%和5%。计算结果表明,7075-T6和LC4CS-FSW接头da/dN-ΔK曲线的斜率m均在2 表2 7075-T6铝合金FSW接头试样Paris公式统计分析结果 表3 LC4CS铝合金FSW接头试样Paris公式统计分析结果 为表示整体数据的变化趋势(而不是用分散带上限的保守值),采用50%失效概率的da/dN-ΔK曲线,讨论FSW接头不同焊缝区域对疲劳裂纹扩展特性的影响。图3分别表示7075-T6和LC4CS-FSW焊缝各区域da/dN的比较。可以看出,对7075-T6铝合金FSW接头,沿焊缝中心(WN)的da/dN最低,其次是后退边(RS)和前进边(AS),而沿垂直焊缝方向的da/dN为最高;铝合金7075-T6焊缝中心da/dN与其母材比较:低载荷ΔK(ΔK<16 MPa·m1/2)下焊缝中心的da/dN较低、但高载荷(ΔK>16 MPa·m1/2)下母材的da/dN较低。LC4CS-FSW接头da/dN具有类似的变化趋势,但沿焊缝中心、前进边及后退边的da/dN差别较小。这表明在高载荷(ΔK>16 MPa·m1/2)下与母材比较,FSW焊核内细化等轴晶粒并不能提高抗疲劳裂纹扩展阻力,但在低载荷(ΔK<16 MPa·m1/2)有利于提高疲劳裂纹扩展阻力;而沿垂直焊缝方向da/dN较高与FSW焊缝附近存在的拉伸残余应力有关。 实验表明:沿焊缝中心、前进边和后退边方向,7075-T6铝合金FSW接头疲劳裂纹扩展速率都低于LC4CS的da/dN,但沿焊缝中心7075-T6和LC4CS的da/dN差异明显较大(图4示),沿前进边和后退边方向两者da/dN差异较小(图5示);而沿前进边的疲劳裂纹扩展速率总是高于后退边的da/dN;沿垂直于焊缝方向7075-T6和LC4CS的da/dN基本一致。这表明由于不同焊缝区域组织结构对FSW接头da/dN有较大的影响,LC4CS铝合金FSW接头的抗疲劳裂纹扩展阻力低于7075-T6铝合金FSW接头。 为了更深入探讨FSW接头疲劳裂纹扩展特性,进行了接头不同区域组织特征、显微硬度检测及疲劳裂纹扩展断口SEM观察。图6表示7075-T6-FSW接头不同区域组织变化。可以看出母材区为沿轧制方向拉长粗大晶粒组织,而焊核区为明显细化等轴晶粒;前进边热力影响区与焊核区界面清晰,具有明显组织不均匀特征;而后退边热力影响区具有相对均匀的组织过渡区域。这种组织不均匀性必然会对接头局部性能产生显著影响,使得疲劳裂纹扩展行为具有较大差异。图7表示两种FSW接头焊缝显微硬度检测结果,可以看出沿焊缝截面和厚度存在硬度软化现象,焊核区由于晶粒细化使得硬度提高,但在前进边和后退边FSW接头软化明显、最低显微硬度约为母材的60%(7075-T6)和55%(LC4CS)。硬度反映了材料的抗拉强度,而疲劳强度与材料抗拉强度呈比例,这也说明FSW前进边和后退边组织结构具有较低抗疲劳断裂性能。图8~10表示不同焊缝区域稳态疲劳裂纹扩展区域断口形貌。可以看出,沿焊缝中心和垂直焊缝方向的焊核区的疲劳断口与母材区、FSW接头前进边和后退边形貌明显不同;在焊核区不论是沿焊缝方向或垂直焊缝方向的焊核区,7075-T6和LC4CS的疲劳断口相貌基本类似,断口表面呈明显颗粒状、粗糙度明显大于其他区域断口表面,是一种细小的晶粒变形特征、并呈现晶间断裂模式,观察不到任何疲劳条纹特征(图8示),应是FSW焊核细化等轴晶粒疲劳裂纹扩展特征,这种细化晶粒间断裂特征在低载荷下有利于降低da/dN,但在高载荷下将增加da/dN将低抗疲劳裂纹扩展阻力。在前进边和后退边区域,疲劳断口平坦、粗糙度很低,有较大变形平台和塑性变形特征,晶粒结构粗大、是一种准解理的穿晶断裂模式,在断口平台上可以观察到典型的疲劳条纹特征;母材区域疲劳条纹比前进边和后退边区域更为清晰,是一种塑性疲劳条纹特征。 疲劳断口形貌的差异表明疲劳断裂机理的不同,在高载荷下FSW焊核区细化等轴晶粒形成粗糙断口、晶间断裂形式并没有改善和提高抗疲劳裂纹扩展的阻力,相反沿晶间疲劳裂纹扩展速率似乎更高;在前进和后退边区域晶粒大小与母材类似,疲劳裂纹沿晶粒内部形成的不同平台扩展、平台边缘有较大塑性变形特征,但由于局部硬度降低(软化),虽塑性增加但料强度降低并未提高抗疲劳裂纹扩展疲劳阻力。在高载荷下母材穿晶断裂模式消耗更多能量,因此有可能降低疲劳裂纹扩展速率,提高抗疲劳裂纹扩展阻力。实验表明在疲劳裂纹稳态扩展阶段,高强铝合金7075-T6和LC4CS经常观察到疲劳条纹,但前进边和后退边区域疲劳条纹不如母材区清晰、有脆性变形特征;而沿焊核区没有任何疲劳条纹,这表明FSW焊核的细化等轴晶粒应具有不同的疲劳裂纹扩展机制。 (1)对7075-T6和LC4CS两种铝合金搅拌摩擦焊接头不同区域的da/dN-ΔK公式中的材料常数C和m进行了统计分析,分别获得了三种失效概率(50%,5%和95%)的C和m材料性能数据。 (2)铝合金7075-T6搅拌摩擦焊接头焊缝中心、前进边和后退边的疲劳裂纹扩展速率da/dN都低于LC4CS的da/dN;但沿垂直于焊缝方向两者da/dN基本一致。对同种铝合金焊缝中心da/dN为最低,其次是后退边和前进边,而沿垂直焊缝方向da/dN为最高。铝合金7075-T6焊缝中心da/dN与其母材比较,低载荷(ΔK<16 MPa·m1/2)下焊缝中心的da/dN较低,但高载荷(ΔK>16 MPa·m1/2)下母材的da/dN较低。 (3)搅拌摩擦焊接头母材、前进边和后退边疲劳断口是准解理穿晶断裂模式,可以观察到典型的疲劳条纹特征;但焊核的细化等轴晶区域疲劳断口是晶间断裂模式,没有观察到任何疲劳条纹特征,其疲劳裂纹扩展机制不母材不同。铝合金7075-T6搅 拌摩擦焊缝具有比LC4CS焊缝更好的抗疲劳裂纹扩展阻力,在高载荷(ΔK>16MPa·m1/2)下与母材比较,焊核区细化等轴晶粒不能提高疲劳裂纹扩展阻力。 [1] THOMAS W M, NICHOLAS E D, NEEDHAM J C,etal. Improvements relating to friction welding. European Patent Specification 0 615 480[P]. 1991-12. [2] MIDLING O T, MORLEY E J, SANDVIK A. Friction stir welding. European Patent Specification 0752 926[P]. 1994-03. [3] NANDAN R, DEBROY T, BHADESHIA H K D H, Recent advances in friction stir welding-process, weldment structure and properties[J]. Progress in Materials Science,2008,53: 980-1023. [4] DICKERSON T L,PRZYDATEK J. Fatigue of friction stir welds in aluminum alloys that contain root flaws [J]. International Journal of Fatigue,2003, 25:1399-1409. [5] MATS E. Fatigue strength of friction stir welded joints in aluminum[D]. Stockholm: Royal Institute of Technology, 2005. [6] LOMOLINO S, TOVO R, DOS SANTOS J. On the fatigue behavior and design curves of friction stir butt-welded Al alloys[J]. International Journal of Fatigue, 2005,27:305-316. [7] ZHOU C Z, YANG X Q. Effect of oxide array on the fatigue property of friction stir welds[J]. Scripta Materialia,2006, 54: 1515-1520. [8] DI S S, YANG X Q,etal. Comparative study on fatigue properties between AA2024-T4friction stir welds and base materials[J]. Materials Science and Engineering:A,2006, 435/436: 389-395. [9]. UEMATSU Y, TOKAJI K, SHIBATA H,etal. Fatigue behavior of friction stir welds without neither welding flash nor flaw in several aluminum alloys[J]. International Journal of fatigue,2009,31: 1443-1453. [10] HONG S J, KIM S S, LEE C G ,etal. Fatigue crack propagation behavior of friction stir welded Al-Mg-Si alloy[J]. Scripta Materialia,2006, 55 : 1007-1010. [11] HONG S J, KIM S S ,KIM S J,etal. Fatigue crack propagation behavior of friction stir welded 5083-H32 and 6061-T651 aluminum alloys[J]. Materials Science and Engineering: A, 2008,478: 56-64. [12] HOBBACHER A. Recommendations for fatigue Design of welded joints and components[R]. IIW document XIII-1539-96 / XV-845-96, 2002-03. Abstract: The fatigue crack propagation performances for friction stir welded AA7075-T6 and LC4CS (a Chinese brand aluminum alloy similar to AA7075-T6) joints and their corresponding base materials have been investigated. It was found that the fatigue crack growth rates (da/dN) for AA7075-T6 welded joints along the weld center line, advanced and retracted side regions are all slower than that of LC4CS alloy, but the da/dNvalues along the perpendicular direction of weld for both alloys are the approximate same values. The da/dNalong the weld center line is the lowest, the second is that of retracted and advanced side and the da/dNalong the vertical direction of weld is the highest. The da/dNof AA7075-T6 FS welds is slower at the range of low load ΔKcompared to base material, but for the range of high ΔK, the da/dNof AA7075-T6 base material is slower. The fracture surface of crack growth along the weld center line is obviously different from that of advanced and retracted side regions and base materials. The typical fatigue striations can be observed across the surface of fatigue crack stable growth for advanced and retracted side regions and base material, but not any fatigue striation can be found along the fatigue fracture surface of weld center line. The resistance of fatigue crack propagation for AA7075-T6 FS welds is better than that of LC4CS welds and the fine and equiaxed grains at nugget region have no good benefit to reduce the da/dNof AA7075-T6 and LC4CS FS welds. Keywords: Friction stir welds;AA7075-T6 and LC4CS alloy;fatigue crack propagation;fatigue fracture surface (责任编辑:张 峥) PerformancesofFatigueCrackGrowthforAluminumFrictionStirWeldsandBaseMaterials QIN Hongshan1, YANG Xinqi2 (1.School of Science, Tianjin University, Tianjin 300354, China;2.School of Materials Science and Engineering, Tianjin University, Tianjin 300354, China) 10.11868/j.issn.1005-5053.2016.000125 TG4042 A 1005-5053(2017)05-0041-07 国家自然科学基金(50775159) 杨新岐(1962—),男,博士,教授,主要从事材料加工工程研究,(E-mail)xqyang@tju.edu.cn。 2016-07-17; 2016-09-07

3 分析与讨论

4 结 论