BA9916-II/CCF300复合材料加筋板吸湿特性

张先航, 李曙林, 常 飞, 李乐坤, 尹俊杰, 谭翔飞, 肖 尧

(空军工程大学 航空航天工程学院,西安 710038)

BA9916-II/CCF300复合材料加筋板吸湿特性

张先航, 李曙林, 常 飞, 李乐坤, 尹俊杰, 谭翔飞, 肖 尧

(空军工程大学 航空航天工程学院,西安 710038)

复合材料加筋板;Fick定律改进;吸湿特性;水分浓度场分析;吸湿率

碳纤维增强树脂基复合材料加筋板是由加强件和蒙皮组成的典型壁板结构,这种结构既有比强度高、比模量高、质量轻,又具有诸如一体化成型和高可靠性等优点,被广泛应用于航空结构设计中[1-2]。该型结构在实际服役期间,除受到机动载荷、突风载荷等载荷外,还将受到对其完整性有影响的总体环境和局部环境的影响,而湿热老化是复合材料结构的主要失效形式[2]。在湿热环境下,树脂基通常会出现基体溶胀、塑化、水解以及孔隙、微裂纹等物理/化学变化,对基体/界面产生可逆或不可逆的损伤,将引起复合材料力学的显著变化[5]。因此,对复合材料加筋板吸湿行为的研究具有重要的意义。

现阶段,对于复合材料吸湿行为的研究主要集中在实验研究、理论算法以及有限元仿真三个方面。实验研究普遍认为复合材料吸水其本质是水分在复合材料中的扩散。理论算法主要是将一维Fick扩散模型用于根据试验值求得吸湿行为中的扩散系数和吸湿动力学曲线的过程中。这两种方法都难以准确的描述不同时刻水分在材料内部的分布情况,因此具有一定的局限性。有限元算法则可以较为准确的描述吸湿不同时刻材料内部水分的分布情况。国内外部分学者针对复合材料吸湿行为已开展了大量的研究。RAY等[3]指出复合材料吸湿的机理是水分在复合材料中的扩散。Shen和Springer[4]提出一维Fick扩散模型可根据试验值求得吸湿过程中的扩散系数和吸湿动力学曲线。Jacobs等[5]认为树脂基复合材料的密度对其湿热性能有影响,并将树脂基复合材料分为两相研究,修正了Fick定律。刘建[6]研究了复合材料在六种湿热环境下的吸湿行为得出在相同温度条件下,提高湿度会使材料力学性能下降更快。曹素等[7]使用ABAQUS有限元模拟软件对碳纤维复合材料薄板的吸湿行为进行模拟,结果与试验值吻合较好,验证了这一方法的可靠性。Zhang等[8]研究了碳纤维树脂基复合材料加筋板吸湿行为,提出了一种吸湿两段论模型,并解释了其吸湿行为。当前,针对碳纤维树脂基复合材料吸湿行为的研究主要集中在单向板或层合板的阶段,对不同结构的复合材料如加筋板的吸湿规律研究相对较为较少。碳纤维树脂基复合材料在实际应用中呈现出各种形态,吸湿行为复杂。

本研究开展了复合材料加筋板吸湿试验;结合加筋板的结构形式,提出了针对复合材料结构的按厚度划分改进Fick模型,利用ABAQUS有限元软件仿真了其吸湿动力学曲线与不同时刻水分在材料内部的分布,进一步验证了按厚度划分的合理性, 真实还原了吸湿过程与水分分布情况。

1 复合材料加筋板吸湿试验

1.1试验件

加筋板吸湿试验件材料为BA9916-I/CCF300,由中温固化工艺所成型。其铺层顺序为[-45°/-45°/0°/-45°/0°/45°/45°/0°/45°/90°/-45°]s,单层厚度0.125 mm;试验件采用的加筋板可视为由四部分层合板组合而成,每一部分铺层均为22层,厚度均为2.75 mm。加筋板吸湿试验件共有3个,试验件尺寸如图1所示。

1.2复合材料加筋板吸湿试验

湿热试验在GDJS-1000高低温交变湿热试验箱进行,如图2所示。其主要参数为:温度范围为-20~150 ℃,湿度范围为30%~98%RH。试验件的称量采用JM-B型电子计数天平,其最大量程为300 g,测量精度为10-4。

湿热试验前,根据ASTM D 5229/D 5229M-92(04)标准进行烘干处理,使其达到工程干态状态,并及其质量为w0。随后,在温度/湿度为70 ℃/85%RH条件下开展湿热试验,每24 h将试验件取出,用滤纸迅速擦干试验件表面浮水,并迅速将之置于电子计数天平进行称重并记录数据,当试验件连续称量后质量变化率不大于0.01%时停止试验。

2 试验结果及分析

2.1吸湿试验结果

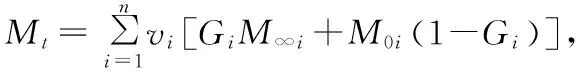

复合材料的吸湿率可用如下公式表示:

(1)

式中:wt和w0分别表示试验件在t时刻和初始时刻的质量,Mt表示试验件的吸湿率。

2.2传统的Fick吸湿模型

复合材料吸湿其本质是水在材料中的一种扩散行为,其规律符合Fick定律[3-4],如式(2)所示:

(2)

(3)

式中:M∞为材料的平衡吸湿率,下标1,2分别表示吸湿动力学曲线直线段某一时刻。

对式(2)做积分处理可得如下方程[9]来表示t时刻复合材料加筋板的吸湿率Mt。

Mt=G(M∞-M0)+M0

(4)

式中:M0为材料的初始吸湿率,M∞为平衡吸湿率,Mt为材料在t时刻的吸湿率,G是一个与时间有关的吸湿函数,由下式给出:

(5)

2.3传统Fick模型的改进

在对Fick定律进行运用的过程中,只是根据吸湿试验所得的曲线来用Fick模型进行拟合,整个模型的输入量是由试验曲线所计算出来的材料扩散系数D和平衡吸湿率M∞,其具体流程如图3所示。

传统的Fick模型应用于不同结构复合材料吸湿过程中时,只是用归一化的思想将复合材料结构当作单一厚度的平板结构来进行扩散系数D的计算。在吸湿初期,外部水向加筋板中自由扩散,但随着时间的推移,加筋板内部结合水浓度的增加会对外部自由水的扩散造成阻力,减缓自由水的扩散速度。实际过程中,针对复合材料结构件,若仅用传统方法利用Fick定律对试验所得数据进行拟合,得到的仅是归一化的平板结构的吸湿动力学曲线及其吸湿规律,并非复合材料结构件的吸湿规律。由传统Fick定律归一化的思想所计算出来的扩散系数虽然能很好地拟合试验曲线,但却与实际情况不符,无法再现实际情况中的复合材料结构吸湿行为。

因此,本工作考虑根据复合材料结构的厚度,将其进行分块处理,将同一厚度的复合材料分为一块。假设材料按厚度被分为n块,分块后不同厚度层合板质量分别为w1,w2,w3……wn,则有:

(6)

设vi为按厚度分块后第i块层合板体积占材料整体体积的体积分数,可由式(7)计算。

(7)

(8)

(9)

由图4可看出复合材料试验所测吸湿曲线,其直线段斜率与分块后某一厚度复合材料板吸湿曲线直线段斜率不同,故在计算时需计算出各厚度不同的k值。设材料整体吸湿曲线直线段斜率为ks,分块后各块吸湿曲线直线段斜率分别为k1,k2,…kn。将k1,k2,k3,…,kn代入公式,联立式(1)、式(6)、式(7)和式(9)可解得:

ks=v1k1+v2k2+v3k3+……+v4k4

(10)

将材料分块后不同厚度hi所对应的扩散系数记为Di,则Di可由下式求出:

(11)

随后,将ki与各块厚度hi代入式(11)求出Di,根据所求的Di计算各块吸湿函数Gi:

(12)

则按厚度分块后材料各部分的吸湿函数为:

Mi=Gi(M∞i-M0i)+M0i

(13)

材料吸湿后,其吸湿率是其质量增量与吸湿前质量的比值,如式(1)所示。则按厚度分块后,各厚度的吸湿率Mi可用下式计算:

(14)

式中:Δwi为分块后某一块材料吸湿前后质量变化量;wi为该块吸湿前的原始质量。设材料整体吸湿质量增量为Δw0,则其总体吸湿质量增量等于分块后各块吸湿质量增量之和,即:

(15)

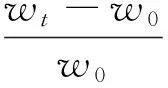

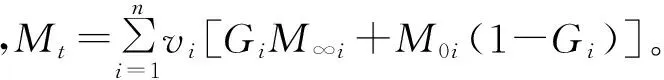

联立式(1)、式(6)、式(7)、式(13)和式(14)可得,按厚度分块后材料整体吸湿率Mt为:

(16)

最终,联立式(13)和式(16)可得改进后的Fick模型表达式,具体如下式所示

(17)

其中:M∞i为材料各块的平横吸湿率,与材料整体的饱和吸湿率相等;M0i为材料各块的初始吸湿率,与材料整体的初始吸湿率相等。

利用式(17)不仅能很好地拟合试验过程中的吸湿动力学曲线,更能很好地模拟材料各部分在不同时刻的水分浓度场,在下文的有限元计算分析过程中可以很好地看出计算材料厚度的模型能更好地模拟不同厚度复合材料吸湿情况及其在各个时间内的水分分布情况。

具体到本试验中,根据复合材料加筋板各部分厚度不同可将其分为两块,如图5所示。

在试验中复合材料加筋板的平衡吸湿率M∞=0.902%。结合图3,利用式(10)可求得加筋板黄色区域吸湿曲线直线段斜率k1=0.01732,红色区域吸湿曲线直线段斜k2=0.0346。

利用2.2节中改进后的Fick模型,将试验测得的平衡吸湿率M∞以及所求的各区域的直线段斜率k1与k2代入模型当中进行计算。改进后的模型的计算结果与试验结果如图6所示

分析图6可知,考虑复合材料吸湿时,将复合材料试验件按厚度分块可以较好地模拟其吸湿行为,吸湿后期计算结果与试验结果出现了较小的偏离,计算结果与试验数据吻合较好,误差在10%以内。分析认为,在吸湿前期,Fick吸湿模型能较好地描述复合材料的吸湿扩散行为;在吸湿后期,复合材料部分内部区域的吸湿行为进入第二阶段,吸湿机理变得复杂,传统的Fick吸湿模型存在一定的偏差[12];

相比普通的层合板结构吸湿而言,加筋板结构的吸湿更为复杂;本研究采用基于厚度划分的改进Fick模型,旨在对更好的描述加筋板结构的吸湿规律,但Fick吸湿模型在描述复合材料结构吸湿时的内在限制是本文模型未解决的;因此,会出现理论计算吸湿曲线与试验结果有一定的偏移。

3 有限元仿真计算

3.1有限元模型的建立

为了更好地说明按厚度划分模型的合理性,本工作利用ABAQUS有限元软件中的质量扩散模块对试验中的复合材料加筋板吸湿行为进行仿真,分别模拟不计板厚的吸湿行为和将复合材料加筋板按厚度区分的吸湿行为,最终将这两种结果进行比较。

为模拟复合材料加筋板的吸湿行为,所建立的模型尺寸与上文试验中所采用的复合材料加筋板实际尺寸一致,由于复合材料加筋板的吸湿行为主要沿厚度方向进行,故可在建模的过程中假设水分从加筋板壁面向内部垂直扩散。

采用有限元法模拟扩散过程时,每个节点的自由度只有扩散物质的浓度值,将材料的边界条件定义为其平衡吸湿量M∞。在建模的过程中,需要输入材料的扩散系数D与其平衡吸湿量[13]M∞,其数值分别采用第2.2节与2.3节中的计算结果。

在建模的过程中,划分单元时的网格数目与所采用的网格类型均会对计算结果造成影响。采用的单元数和节点数越多,则网格划分越细,计算精度越高。但是,在实际工程应用当中,网格越多就越会延长计算时间并占用较多的计算内存,故权衡计算精度和计算资源,本工作经过反复试算并与试验结果进行对比后,最终确定单元类型为DC3D20,模型节点总数为325200,单元总数为299200。所建立的有限元模型如图7所示。

3.2不计板厚度的吸湿行为模拟

为模拟不计板厚的吸湿行为,本研究首先将2.2节所计算出的扩散系数D与平衡湿含量M∞带入有限元模型当中,计算出加筋板吸湿动力学曲线,其结果如图8所示。

根据图8中的结果可看出,在吸湿初期,模拟结果与试验结果拟合较好。但随着时间的增长,模拟曲线与试验结果产生了较大的偏移。在吸湿初期,水向加筋板中自由扩散,但随着时间的推移,加筋板内部结合水浓度的增加会对外部自由水的扩散造成阻力,减缓自由水的扩散速度,本节中所采用的模型仅用归一化的思想将加筋板当作同一厚度处理,并未考虑不同厚度湿扩散速率的变化,从仿真结果中可看出,这种模型无法很好地模拟实际情况。这证明了按传统规律计算的Fick模型尽管在数值拟合结果上较为相似,但并不能很好地模拟复合材料加筋板的吸湿行为以及不同时刻水分在加筋板内部的分布情况。

3.3按厚度区分的吸湿行为模拟

由3.2节有限元仿真结果可看出,不计厚度的吸湿模型无法很好地反应试验过程以及水分在加筋板内的分布情况。本节利用本文2.3节所提出的按厚度区分的吸湿行为方法来对加筋板的吸湿过程进行模拟仿真。在仿真过程中,将材料按厚度进行分块,利用2.3节理论对材料吸湿过程进行仿真,仿真过程中边界条件不变,结果如图9所示。

由图9中仿真结果可看出按厚度区分的仿真结果与试验结果拟合较好,其误差在11%以内,可见按厚度区分的吸湿模型能更好地反应材料内部水分分布随时间变化的情况,能更好地模拟复合材料吸湿的实际情况。

3.4水分浓度场模拟结果

采用有限元仿真方法,不仅可以得到复合材料吸湿动力学曲线,还可以直观地观察到各个时刻其内部水分的分布状况。在吸湿过程中,复合材料外表面最先接触水分,随着时间的增长,水分沿复合材料表面向内部扩散直至材料吸湿饱和。复合材料吸水会对其性能造成影响,对吸湿水分浓度场随时间变化的观察,可以帮助我们更好地研究吸湿不同时刻复合材料的损伤情况。图10为本次试验条件下,试验件在不同吸湿时刻水分分布情况的仿真结果。

由图10可看出,随着时间的不断变化,复合材料加筋板内部的水分浓度分布不同。由于加筋板外表面直接与湿热环境接触,故其外表面迅速达到平衡吸湿值,随着时间的增加,加筋板内水分浓度逐渐增大,在t=1224 h时材料较薄区域的水分基本分布均匀,较厚区域水分分布仍存在一定梯度,但此时材料吸湿率已达到文献[14]中的要求,可认为材料已经达到吸湿平衡状态,这与试验结果一致,当t=3000 h时,材料内部水分分布基本均匀,水分子已经得到充分扩散。由3.2节与3.3节对比结果可知,按厚度区分的模型比不计厚度的模型仿真结果更加接近实际情况,而本节中对加筋板内部水分浓度场随时间变化的仿真则是基于按厚度区分的模型的,故能更好地表达真实的吸湿过程与水分分布。

4 结论

(2)采用有限元仿真所得的吸湿动力学曲线和不同时刻材料内部的水分浓度场分布情况进一步验证了按厚度划分模型的合理性。

[1] 冯宇,何宇廷,安涛,等. 湿热环境对航空复合材料加筋板压缩屈曲和后屈曲性能影响[J]. 材料工程,2015, 43(5):81-88.

(FENG Y,HE Y T,AN T,etal.Influence of humidity and environment on compressive buckling and post-buckling properties of aerospace composites[J]. Materials Engineering,2015, 43(5):81-88.)

[2] KUMAR B G, SINGH R P. Degradation of carbon fiber-reinforced epoxy composites by ultraviolet radiation and condensation [J]. Journal of Composite Material, 2002, 36(24):2713-2733.

[3] RAY B C. Temperature effect during humid ageing on interfaces of glass and carbon fibers reinforced epoxy composite [J]. Journal of Colloid and Interface Science, 2006, 298:111-117.

[4] SHEN C H,SPRINGER G S. Moisture absorption and desorption of composite materials[J]. Journal of Composite Materials,1976,10(1) :2-20.

[5] JACOBS P M, JONES E R. Diffusion of moisture into two-phase polymers: partⅡ: styrenated polyester resins[J]. Journal of Materials science, 1989, 24(7):2343-2347.

[6] 刘建 曹东 张晓云,等 树脂基复合材料T300/5405的吸湿性能及湿热环境对力学性能的影响[J].航空材料学报,2010,30(4):75-80.

(LIU J,CAO D,ZHANG X Y,etal. Influence of hygrothermal environmet on absorption and mechanical properties of advanced composite T300/5405[J]. Journal of Aviation Materials,2010,30(4):75-80.)

[7] 曹素,王波,矫桂琼. T700/9916复合材料层合板恒温吸湿行为研究[J]. 航空材料学报,2012,32(2):59-64.

(CAO S,WANG B,JIAO G Q. T700/9916 Composite laminated plate temperature moisture absorption behavior research[J],Journal of Aeronalltical Materials, 2012,32(2):59-64.)

[8] ZHANG T J,LI S L,CHANG F,etal. An experimental and numerical analysis for stiffened composite panel subjected to shear loading in hygrothermal environment [J]. Composite Structures, 2016, 138: 107-115.

[9]封彤波,肇研,罗云烽,等. 循环湿热环境下碳纤维复合材料的界面性能[J]. 北京航空航天大学学报,2010,36(12):1427-1431.

(FENG T B,ZHAO Y,LUO Y F et al.Circulating hot and humid environment interface performance of carbon fiber composites[J]. Journal of Beijing University of Aeronautics and Astronautics,2010,36(12):1427-1431.)

[10] SPRINGER G S. Environment effect s on composite materials[M]. Lanc aster, PA: Technomic, 1984: 123-125.

[11] JALAL E Y, GILLES L, FREDERIC R,etal. A fully coupled diffusion-reaction scheme for moisture sorption-desorption in an anhydride-cured epoxy resin[J]. Polymer, 2012, 53: 5582-5595.

[12] 回丽,王勇刚,许良,等.考虑水浸温度影响的复合材料吸湿动力学模型[J].材料工程,2016,44(11):83-87.

(HUI L,WANG Y G,XU l,etal. Moisture absorption model of composites considering water temperature effect[J].Journal of Materials Engineering.Moisture,2016,44(11):83-87.)

[13] SPRINGER G S. Environmental Effects on Composite Materials[M] . Technomic Publishing Co.,1981.

[14] 孙丽,黄远,万怡灶,等. 碳/环氧树脂复合材料吸湿水分浓度场的有限元分析[J]. 兵器材料科学与工程,2007,30(4):5-8.

(SUN L,HUAN Y,WAN Y Z,etal.Epoxy resin composite material moisture absorption moisture concentration field finite element analysis[J],Weapon of Material Science and Engineering, 2007,30(4):5-8.)

Keywords: carbon fiber resin-based composite stiffened panel; improved Fick′s law; hygrothermal behavior; water concentration analysis;moisture rate

(责任编辑:张 峥)

BA9916-II/CCF300CompositeStiffenedPlateHygroscopicCharacteristics

ZHANG Xianhang, LI Shulin, Chang fei, LI Lekun, YIN Junjie, TAN Xiangfei, XIAO Yao

(Aeronautics and Astronautics Engineering College, Air Force Engineering University, Xi′an 710038,China)

10.11868/j.issn.1005-5053.2017.000038

TB332

A

1005-5053(2017)05-0063-07

李曙林(1959—),男,博士,教授,主要从事复合材料湿热性能研究,(E-mail)L.S.lin2008@163.com。

2016-12-15;

2017-03-21