生物质与废塑料催化热解制芳烃(Ⅰ):协同作用的强化

惠贺龙,李松庚,宋文立

(中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

生物质与废塑料催化热解制芳烃(Ⅰ):协同作用的强化

惠贺龙,李松庚,宋文立

(中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

采用两段式固定床对比研究了纤维素与高密度聚乙烯(HDPE)的单独物料催化热解、混合物催化热解和分段催化热解,对热解产物分布、目标产物产率及选择性以及催化剂积炭量等参数进行考察,拟从模型化合物水平探索生物质与塑料催化热解制芳烃过程强化协同作用的可能性。结果表明,纤维素与HDPE的共催化热解(混合和分段催化热解)对芳烃的形成具有协同作用,且分段催化热解较混合催化热解表现出更显著的协同作用,可获得更高的芳烃产率及选择性,提高纤维素热解转化率并降低催化剂的积炭,其协同作用符合“双烯合成”反应理论。并结合HDPE催化热解验证实验对分段催化热解制芳烃过程协同作用的强化机理进行阐述。

生物质;塑料;催化;热解;芳烃;协同作用

Abstract:In order to explore the feasibility of strengthening the synergistic effect during the aromatic hydrocarbon from catalytic pyrolysis of biomass and plastic wastes,three series tests about catalytic pyrolysis of cellulose and high-density polyethylene (HDPE) were carried out by the two stage fix-bed reactor.Some parameters,such as product characteristics,yield and selectivity of aromatics and carbon deposition of catalyst,were compared among the catalytic pyrolysis of single material,physical mixture (cellulose:HDPE=1:1) and stage pyrolysis.The results indicated that the obvious synergistic effect was observed during the catalytic co-pyrolysis of cellulose and HDPE (including physical mixture catalytic pyrolysis and stage catalytic pyrolysis).What's more,the stage catalytic pyrolysis had more obvious synergistic effects than simple mixture catalytic pyrolysis,which would be reflected by following indicators: ① increasing the yield and selectivity of aromatics;② facilitating deoxygenation from cellulose in the form of water; ③ increasing conversion of cellulose; and ④decreasing the carbon deposit amount of catalyst.The synergies existed in the co-pyrolysis of cellulose and HDPE can be explained by Diels-Alder reaction theory.In addition,an enhancing synergistic mechanism for the stage catalytic pyrolysis of cellulose and HDPE was proposed based on the verification test of catalytic pyrolysis of HDPE in this work.

Key words:biomass; plastics; catalysis; pyrolysis; aromatic hydrocarbon; synergistic effect

引 言

生物质的催化热解技术能够通过一步转化实现液体燃料和化学品的制备,被认为是生物质基化石替代能源最有希望实现的途径。反应过程催化剂结焦严重,目标产率较低,是目前该技术发展的主要瓶颈问题,而根本原因在于原料贫氢、富氧的特殊性[1-4]。Chen等[5]提出原料有效氢碳比[H/Ceff=(H−2O)/C,摩尔比]的概念,认为H/Ceff<1的原料催化热解过程易产生严重积炭导致催化剂快速失活。Zhang等[1]通过研究多种生物质衍生物的催化热解,证实了有效氢含量与高附加值化学品产率间存在正相关性。然而常规生物质的 H/Ceff仅为0.1~0.3。塑料因其组成主要为富氢的聚合物(如聚烯烃H/Ceff=2),是生物质热解理想的供氢原料。生物质与塑料共热解,不仅能够改善生物质热解液体产物结构,提高产物品质,又可实现废塑料废弃物的减量化和能源化[4]。

芳烃作为化学工业重要的基础原料消费需求旺盛,其获取途径主要是石油、煤的二次加工。因此,生物质基芳烃化学品的制备对于缓解能源紧张、保障国家能源安全具有重要意义,一直是生物质能源领域的研究热点[6]。而生物质与塑料的共催化热解制芳烃的研究起步较晚,自2012年 Cheng等[7]首次提出呋喃类化合物与烯烃可在催化剂作用下转化为芳烃后才发展起来,针对生物质与塑料的共催化热解制芳烃体系国内外学者展开了多原料、多催化剂、多参数条件的基础研究,形成一定的理论成果[8-10]。但公开报道的文献更多地集中于共热解动力学研究以及原料和反应参数对产物结构的影响评价,对反应过程的协同作用机理缺乏深入探讨。

另外需要指出的是,生物质与塑料的共催化热解(包括原料与催化剂共混的直接催化热解和共热解产生热解油的催化裂解)研究,普遍采用原料按一定比例掺混进行共热解方式,由于生物质与塑料初级热解产物主要为大分子含氧化合物和长链烃类化合物,产物间相互作用活性低;催化反应多采用微孔发达的分子筛催化剂,大分子的含氧化合物和长链烃直接作用于催化剂表面易形成结焦,加速催化剂失活。另外,由于原料热解特性差异较大(生物质热解特征温度为300~400℃,常规塑料热解特征温度为400~550℃),基于热天平研究结果表明二者在热解行为上的协同作用并不明显,共热解过程的协同作用主要体现在对热解产物的影响[2,4,11-12]。而且传统共催化热解仅能完成对两种原料在相同的反应条件(如相同热解、催化裂解温度和停留时间以及相同催化剂种类及用量)下的研究,过程反应参数的可调变性差,研究方法有局限性。

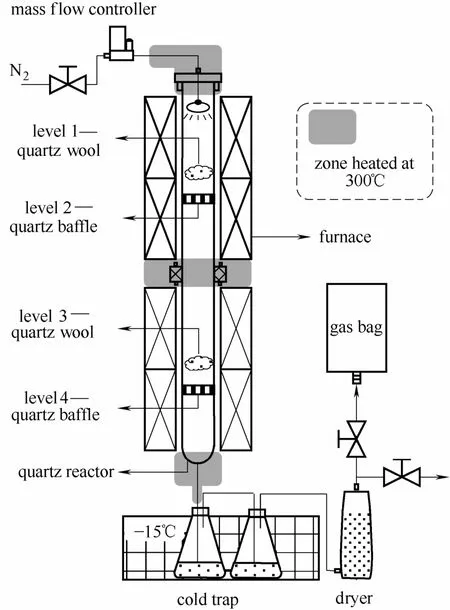

为此,本课题提出生物质与塑料的分段催化热解制芳烃技术思路,如图1所示。拟通过对生物质与塑料热解产物分别进行催化转化(一级催化),将初级热解产物中相对惰性、易形成结焦的大分子含氧化合物(如糖、吡喃类)和长、支链烃类物质选择性转化为活性较高的小分子含氧化合物(如呋喃、醇类等)和短、直链烯烃,以此来强化择形催化(二级催化)过程热解产物间的协同作用。同时分段催化热解能够对反应参数进行区别调控(如不同热解温度与催化温度、不同原料对应不同热解温度和催化剂),实现对反应参数进行更全面、科学地优化。

图1 生物质与塑料分段催化热解制芳烃技术思路Fig.1 Aromatic hydrocarbon production from stage catalytic pyrolysis of biomass and plastic wastes

作为课题研究的一部分,本文采用两段床研究了纤维素与高密度聚乙烯(HDPE)的分段催化热解,以目标产物芳烃的产率及选择性作为重要评价指标,与单独物料热解催化(单独催化热解)和物理混合催化热解(混合催化热解)进行平行对比。拟从模型化合物水平探索生物质与塑料催化热解制芳烃过程强化协同作用的可能性。

1 实验材料和方法

1.1 原料及催化剂

研究选择微晶纤维素(医药级,苏州诚亿达化工有限公司)和HDPE(化学纯,上海阳励机电科技有限公司)作为生物质和塑料的模型化合物。样品经研磨、筛分,粒径为75~120 μm。原料的元素分析结果列于表1。考虑到微孔分子筛在合成芳烃反应中优异的催化性能,实验采用ZSM-5分子筛(购自南开大学催化剂厂)作为催化剂,具体参数:硅铝摩尔比SiO2/Al2O3=30,粒径为25~42 μm。实验前样品及催化剂均于105℃烘箱内干燥2 h,密封于干燥器内备用。

表1 原料元素分析结果Table 1 Elemental analysis of samples

1.2 实验装置和方法

1.2.1 原料热失重特性分析(TG-DTG) 采用德国耐驰热重分析仪(Netzsch STA 449)考察纤维素及HDPE的热失重特性。每次实验取(10 ± 0.03)mg样品置于已烧至恒重的氧化铝坩埚内,以 20℃·min−1的升温速率将样品由室温升至 950℃,载气(N2)流量为 50 ml·min−1。

1.2.2 两段式固定床催化热解反应装置及实验流程

如图2所示,反应器由两段石英管(ϕ32 mm×390 mm;ϕ32 mm×210 mm)通过法兰链接组成,自上而下布有4层置样平台(level 1~4,两层石英棉和石英筛板交叉分布,均位于恒温区)。反应器内部装有测温电偶和压力传感器,采用带有控温电偶的电炉进行外加热。载气由质量流量计调控从反应器上端进入系统,自上而下通过反应器,夹带热解产物蒸汽进入的冷阱(−15℃),可冷凝液体收集于冷凝瓶中,不可冷凝气体干燥后采用气袋收集。实验流程:实验开始前,载气 N2(200 ml·min−1)吹扫系统 20 min。开启电炉加热,载气流量降至 50 ml·min−1,反应物料以20℃·min−1升温速率由室温升至目标温度后恒温20 min,关闭加热,待物料温度降至室温后结束实验,并完成产物收集。每组实验进行3次重复性考察实验,对重复性实验所得到的气、液、固三相产物产率作误差分析,相对偏差RD< 5.7%。

图2 两段式固定床热解反应装置Fig.2 Flow chart of two-stage fixed-bed

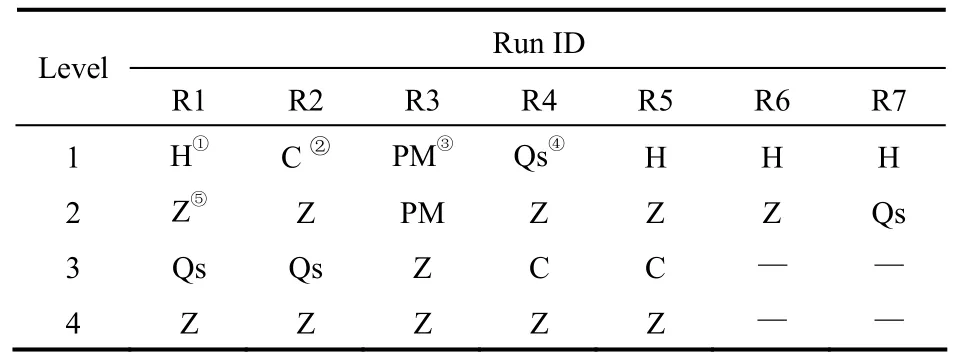

1.2.3 催化热解实验方案 通过变化物料在反应器内分布方式,实现对不同热解方式的对比考察,各实验具体物料布置方案(R1~R7)如表2所示。对比实验共分3组。

表2 物料布置方案Table 2 Arrangement scheme of reactant and catalyst

① R1~R3:单一 HDPE催化热解(R1)、单一纤维素催化热解(R2)、二者物理混合物共催化热解(R3)对比实验。

② R1,R4,R5:单一HDPE催化热解(R1)、单一纤维素催化热解(R4)、分段催化热解(R5)的对比实验。

③ R6,R7:HDPE的催化(R6)与非催化(R7)热解对比实验。

方案说明:①反应器共4层平台(level 1~4),每层平台内样品或催化剂的装填量均为5 g。②所有实验上段反应温度均为550℃;下段反应温度R1~R5为 550℃,R6~R7为 300℃。③考虑到原料热解温度差异,为保证热解产物最大程度接触,R5采用分步加热,上段较下段升温时间滞后8 min(由载气流量与反应器容积计算得出上段热解产物蒸汽8 min后到达下段床层)。④为保证相同停留时间和床层阻力,非催化热解选择与催化剂相同粒度和用量的石英砂作为空白参比物。⑤本文重点是对比混合催化热解与分段催化热解,故二者采用相同的催化剂种类及用量、反应物装填量,以及相同的反应温度,催化剂/反应物均为1:1;实验R1、R2和R1、R4分别是与混合和分段催化热解对应的两组单一原料热解对比实验,为突出混合和分段催化热解对协同作用的强化作用,单一原料热解实验均采用催化剂/反应物=2:1。

1.2.4 产物分析与评价 热解液相产物经离心分离分别获得水相和油相产物,采用重量法对水相、油相产物产率进行定量分析;采用气-质联用仪(GC/MS,Thermal Scientific ISQ)对油相产物进行定性分析,对其中目标产物轻质芳烃(包括苯、甲苯、二甲苯、乙苯、苯乙烯等单环芳烃产物及其衍生物,以及萘、茚及其衍生物)采用内标法(四氢萘内标物)进行定量分析。采用气相色谱(Shimadzu GC-2014)对气相产物(H2、CO/CO2、CxHy,x≤5)进行分析。反应后催化剂表面积炭采用元素分析仪(Vario MACRO cube,德国Elementar)进行定量分析。

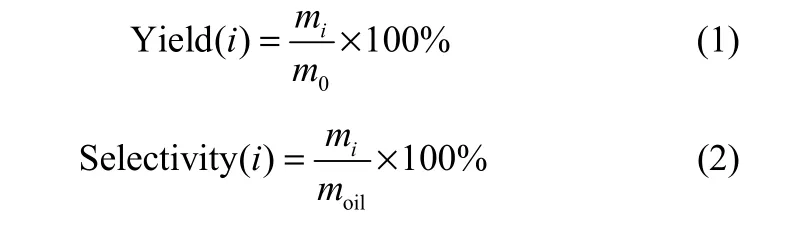

产物产率Yield(i) 按式(1)进行计算。其中,i为目标物,mi为目标产物质量,m0表示初始反应物质量。油相产物各组分选择性Selectivity(i) 按式(2)进行计算。其中,i为油相产物中目标组分,mi表示目标组分的质量,moil表示油相产物质量。

单独催化热解产物理论产率为单独纤维素和单独HDPE热解产物产率的数学加和平均值。与混合催化热解R3平行对比的单独催化热解,记为单1(R1+R2),与分段催化热解R5平行对比的单独催化热解,记为单2(R1+R4),相应产物的产率由式(3)~式(6)计算得到。混合与分段催化热解产物的产率和选择性由式(1)、式(2)直接计算得出。

本文将混合和分段催化热解与单独催化热解进行平行对比,其中,混合与单1的对比、分段与单2的对比以及分段与混合的对比,分别记为Δ1、Δ2、Δ3。通过对不同热解方式下产物产率及选择性作差,以差量变化(分别记为ΔY和ΔS)来反映不同热解方式对产物的影响规律,计算方法如式(7)~式(12)所示。

2 实验结果与讨论

2.1 热解特性分析(TG/DTG)

图3为单一纤维素和HDPE及其混合物的热失重曲线。在惰性气氛下,纤维素单独热解初始温度低于HDPE,二者的热解区间无交集,混合物的共热解过程基本为两原料单独热解过程的叠加。以上结果表明在所考察的反应条件下,纤维素与HDPE在热解行为上无明显协同作用,这与多数文献结论一致[11-14]。热重结果显示纤维素与HDPE在较低的热解温度(<550℃)可热解完全,该温度处于ZSM-5分子筛催化芳构化反应的有效作用区间[15-16],故选择550℃作为后续催化热解反应温度。

图3 纤维素与HDPE的热重分析Fig.3 TGA and DTG graph of cellulose and HDPE in N2at heating rate of 20℃·min−1

2.2 热解产物分析

2.2.1 热解产物分布 图4反映出单独、混合及分段催化热解对产物分布的影响。结果表明:①混合催化热解较单独催化热解(Δ1)可获得更高的油相(oil phase)和水相(aqueous phase)产物,提高了纤维素热解转化率(半焦产率降低),降低了催化剂表面的积炭;②表面上看,分段催化热解对油相产物形成产生消极的影响,相比于单独(Δ2)和混合(Δ3)催化热解,其油相产物产率降低,水相产物明显增加,GC/MS分析结果表明这部分增量主要来自于热解水。但同时分段催化促进了纤维素热解反应,并有效缓解催化剂积炭。

图4 不同热解方式下产物产率变量对比Fig.4 Comparison between different experiments in yield of products from pyrolysis of cellulose and HDPE with ZSM-5 catalysts at 550℃

2.2.2 油相产物 图5给出了不同方式下纤维素与HDPE催化热解油相产物中芳烃产物的产率及选择性对比结果。

由图5(a)可见,分段催化热解芳烃总产率及各组分产率较相同条件下的单独和混合催化热解均有提高,与单独热解相比,分段催化热解芳烃总产率提高了4.49%,而混合催化热解只增加了1.19%。值得注意的是,分段催化热解芳烃产物中尤以萘和茚的产率增幅最为显著。对比图5(a)和图5(b)发现,不同热解方式下纤维素与聚乙烯的催化热解油相产物各组分选择性与其产率呈正相关,分段催化热解芳烃的选择性较单独和混合催化热解分别提高 21.81%和 14.27%,其中单环芳烃的总选择性分别提高12.24%和9.67%。

以上结果表明,与单独、混合催化热解相比,虽然分段催化热解油相降低,热解水产率增加,但却获得更高的目标产物芳烃的产率和选择性,尤其是对萘和茚化合物的促进作用更为明显。可以说对于纤维素与HDPE的共催化热解制芳烃过程,分段催化热解表现出更为显著的协同作用。

图5 不同热解方式下油相产物中芳烃产率及选择性Fig.5 Comparison between different experiment in yield and selectivity of gas products from pyrolysis of cellulose and HDPE with ZSM-5 catalysts at 550℃

图6 不同热解方式下气相产物产率变量对比Fig.6 Comparison between different experiment in yield of gas products from pyrolysis of cellulose and HDPE with ZSM-5 catalysts at 550℃

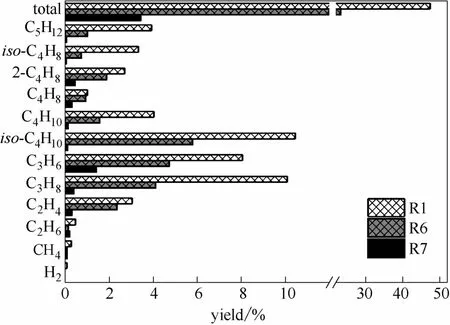

2.2.3 气相产物 进一步对不同热解方式下气相产物及其组分变化进行对比分析,结果如图6所示。相比于单独催化热解,混合和分段催化热解气相产物总产率降低;气相产物中,除2-丁烯(β-烯烃)和异丁烯外,其他组分(正构α-烯烃和C2以上正构烷烃)的产率均有所降低;分段催化热解气相产物各组分降低程度均大于混合催化热解,尤其是C3H8、C3H6和COx。另外,混合和分段催化热解产物中COx较单独催化热解明显降低,结合相应水相产物增加(主要是热解水)和纤维素半焦产率降低的结果(图4),表明共催化热解能够促使纤维素中的氧更多地以水的形式脱除,系统的碳平衡从COx和固体半焦向高附加值的芳烃化合物转移,利于提高目标碳收率。

图7 纤维素与HDPE催化热解制芳烃机理Fig.7 Aromatic formation pathways in catalytic pyrolysis of cellulose and LDPE with ZSM-5 zeolites

2.3 纤维素与HDPE催化热解制芳烃反应机理

2.3.1 协同作用机理 目前对于生物质与塑料共热解制芳烃过程的协同作用主要为“双烯合成反应”和“烃池反应”机理,如图7所示。Li等[17-18]认为芳烃的形成主要是由生物质热解产生的呋喃类化合物与聚烯烃热解的链状烯烃产物通过双烯合成转化获得,并将呋喃类化合物和链状烯烃这类能够促进芳烃形成的主要物质定义为关键协同物质。而Zhang等[15]和 Dorado等[19]采用同位素示踪法研究纤维素与塑料聚合物的共催化热解过程,指出生物质热解产物中除呋喃类物质外,醛、酮、醇类等小分子含氧化合物也可与塑料热解的烯烃产物通过“烃池”反应参与芳烃的形成,即低密度聚乙烯(LDPE)热解产生的 C6~C10双烯烃通过环化和芳构化反应首先形成大量的芳烃,在催化剂表面形成多甲基苯活性中间物的“烃池”,促使生物质热解产生的小分子含氧化合物通过一系列的脱羰、脱羧、脱水和聚合反应进一步转化成烯烃、芳烃和异性焦[15]。

“烃池”理论对于芳烃形成过程涉及系列化学反应,生物质热解产物中的氧主要是以 CO、CO2和水的形式脱除,脱氧反应并没有明确的选择性。按照“烃池”理论,生物质与HDPE的催化热解应产生更多的 CO、CO2和水,而相比于单独原料催化热解,混合和分段催化热解气相产物中 CO 和CO2的产率明显降低,但热解水的产率显著提高(图4),这一结果更符合脱氧路线为脱水反应为主的“双烯合成”机理。

混合或分段共催化热解时,纤维素热解生成大量的呋喃类物质(包括苯并呋喃等含呋喃类化合物),与 HDPE热解生成线性α-烯烃,通过“双烯合成”反应生成甲苯和二甲苯等单环芳烃以及萘和茚为主的轻质芳烃。该反应路径为生物质基芳烃的转化提供一条“捷径”,促使呋喃类物质的脱氧路线从脱羰基和脱羧基反应转为脱水反应,将呋喃类物质中的碳更多地转移至芳烃产物中,而不是以 CO和 CO2形式脱去,提高碳原子转化效率的同时抑制了呋喃类化合物聚合过程的积炭。

混合和分段催化热解气相产物中α-烯烃(主要来自HDPE热解)的降低(图6),也是由于在催化剂作用下与纤维素热解的呋喃类产物相互作用形成芳烃而造成烯烃的消耗,并进一步降低了烷烃的产率(烯烃通过氢转移发生烷基化)[20];而由长链烃不断裂解产生的异构烯烃和β-烯烃,由于空间位阻效应和电子效应,反应性比线性α-烯烃差,难以和纤维素热解的呋喃类物质发生反应,是导致2-丁烯产率增加的可能原因[21]。

根据“双烯合成”作用机理,像直链烯烃与呋喃类化合物这样的“关键协同物质”的存在,是纤维素与HDPE催化热解制得高产率和选择性芳烃产物的前提所在。换句话说,提高热解产物中参与芳烃生成反应的关键协同物质,能够实现对反应过程的协同作用进行强化,可能获得更高产率和选择性的目标产物。

2.3.2 协同作用的强化机理 对于纤维素和 HDPE的催化热解,在相同的反应物料量、反应温度、催化剂及其用量条件下,分段较混合催化热解表现出更显著的协同作用。二者的区别在于:分段催化是HDPE首先催化热解的产物与生物质热解产物接触,再同时穿过催化剂,而混合催化则是HDPE的热解产物与生物质热解产物发生接触再经过催化剂。为了考察不同布料方式对产物影响的区别,设计实验R6、R7与R1进行对比,结果示于图8。本实验条件下,HDPE热解(R7)液相产物主要为长链烃(常温下为固体);气相产物产率只有3.42%,主要由乙烯(0.29%)、丙烯(1.41%)和丁烯(0.74%)以及很少量的丙烷(0.38%)构成。而ZSM-5催化热解气相产物的种类和产率都明显增加,有大量直链烷烃(丙烷、正丁烷、正戊烷)和异构烃(异丁烷、异丁烯)形成。当催化剂与HDPE质量比由1:1(R6)升至 2:1(R1),脂肪烃产率由 23.24%增至47.41%,并伴有H2产生;R6催化热解产物中固态长链烃显著降低,而R1的液相产物以C10以下脂肪烃和芳烃为主,无固态长链烃产生。

图8 HDPE热解与催化热解气相产物分布情况Fig.8 Product yields of pyrolysis gas from non-catalytic and catalytic pyrolysis of HDPE

对于HDPE的非催化热解,遵循自由基反应机理,主要发生长链解聚反应,通过β-剪切反应和氢转移获得的低分子烷烃产量较低,液体产物以长链烃为主(主要为石蜡),而小分子气态产物中则主要以链烯烃为主[22-23]。而ZSM-5分子筛催化热解则遵循正碳离子反应机理,HDPE最初热解产生的长链烃在催化剂表面强酸活性位作用下形成正碳离子(CH+x),所形成的正碳离子受到强酸位及其他正离子的不断冲击产生新的正碳离子[24],这些新的正碳离子之间及正碳离子与烃类产物间不断通过氢转移、β-剪切和正碳离子重排作用,发生正碳离子的烷基化、异构化和芳构化反应转化为饱和直链烷烃、异构烃及芳烃[20]。

对于纤维素与HDPE的混合催化热解,在催化剂作用下可能发生如下反应:①HDPE初级热解的长链烃产物继续催化断键,生成小分子烃;②生物质热解产物中的呋喃类物质与HDPE热解烯烃通过双烯合成反应形成芳烃;③纤维素热解产生的初级含氧化合物通过催化裂解和催化脱氧形成小分子烯烃;④反应①和③形成的小分子烯烃(≤C10)在催化剂的作用下通过低聚反应、成环反应和芳构化反应转化为芳烃[19,25-28]。

以上在催化剂表面发生的4个反应彼此形成竞争关系,尤其是反应①和③中大量长链烃和大环含氧化合物覆盖在催化剂表面活性位点,裂解过程易形成积炭而降低催化剂活性,造成目标产物降低[15,28-30]。而对于分段催化热解,HDPE首先经一级催化形成大量小分子短链烃,在二级催化剂作用下形成更多正碳离子(或含正碳离子的活性物质),提高了其与呋喃类化合物的接触频率,进而促进双烯合成反应和目标产物芳烃的形成。HDPE催化热解过程伴随着热裂解反应,根据自由基反应机理,HDPE经一级催化获得大量烃类物质和氢气可能在催化剂和纤维素热解炭上进一步吸附解离,产生更多的含有碳氢自由基(CHx*)和氢自由基(H*)的活性物质,能够缓解含氧物质催化转化过程的积炭问题,促进纤维素的热解。

基于以上实验结果与推论,初步提出可能的纤维素与HDPE催化热解制芳烃过程协同作用的强化理论,如图9所示。采用分段催化,将HDPE初级热解产物长链烃(惰性物质)通过一级催化转化为以小分子烃类化合物为主产物,促进了其与呋喃类化合物在二级催化热解下的双烯合成反应,从而提高目标产物芳烃的产率及选择性。分段催化热解的核心是通过提高热解产物中的关键协同物质(短链烯烃),实现对生物质与聚烯烃催化转化制芳烃过程的协同作用进行强化,从而获得更高产率和选择性的目标产物。

图9 分段催化热解协同作用的强化机理(虚线箭头大小表示物质产量)Fig.9 Reaction mechanism of reinforced synergistic effect (width of arrows represents product carbon yield)

3 结 论

TG/DTG的热失重分析结果表明纤维素与HDPE的单独物料热解及混合共热解,反应物在热解行为上无明显协同作用。而基于两段式固定床对不同热解方式下纤维素与HDPE催化热解产物研究发现,相比于单独催化热解,混合和分段催化热解对于目标产物芳烃的形成具有协同作用,能够提高芳烃产率和选择性以及纤维素热解转化率,降低催化剂表面积炭。更多芳烃的产生主要是由生物质热解的呋喃类化合物与聚烯烃热解烯烃在 ZSM-5催化下通过双烯合成转化获得,其协同作用符合“双烯合成”反应理论。而分段催化热解将HDPE初级热解产物中的惰性长链烃转化为活性小分子烯烃,通过提高热解产物中的关键协同物质(短链烯烃),可强化生物质/塑料热转化制芳烃过程的协同作用,从而获得更高产率和选择性的目标产物。因此,生物质与塑料的分段催化热解有可能成为一种新的芳烃高效制备方式,有必要对其开展更深入、全面的研究。

[1]ZHANG H,CHENG Y T,VISPUTE T P,et al.Catalytic conversion of biomass-derived feedstocks into olefins and aromatics with ZSM-5:the hydrogen to carbon effective ratio[J].Energy & Environmental Science,2011,4(6): 2297-2307.

[2]ABNISA F,DAUD W M A W,SAHU J N.Pyrolysis of mixtures of palm shell and polystyrene: an optional method to produce a high-grade of pyrolysis oil[J].Environmental Progress & Sustainable Energy,2014,33(3): 1026-1033.

[3]OVERMAN L E,FREERKS R L,PETTY C B,et al.Diels-Alder reactions of 1-(acylamino)-1,3-dienes[J].Journal of the American Chemical Society,1981,103(10): 2816-2822.

[4]SANNITA E,ALIAKBARIAN B,CASAZZA A A,et al.Medium-temperature conversion of biomass and wastes into liquid products: a review[J].Renewable & Sustainable Energy Reviews,2012,16(8): 6455-6475.

[5]CHEN N Y,DEGNAN T F,KOENIG L R.Liquid fuel from carbohydrates[J].Chemtech,1986,16(8): 506-511.

[6]HUBER G W,IBORRA S,CORMA A.Synthesis of transportation fuels from biomass: chemistry,catalysts,and engineering[J].Chemical Reviews,2006,106(9): 4044-4098.

[7]CHENG Y T,HUBER G W.Production of targeted aromatics by using Diels-Alder classes of reactions with furans and olefins over ZSM-5[J].Green Chemistry,2012,14(11): 3114-3125.

[8]KIM B S,KIM Y M,LEE H W,et al.Catalytic copyrolysis of cellulose and thermoplastics over HZSM-5 and HY[J].ACS Sustainable Chemistry & Engineering,2016,4(3): 1354-1363.

[9]XUE Y,KELKAR A,BAI X.Catalytic co-pyrolysis of biomass and polyethylene in a tandem micropyrolyzer[J].Fuel,2016,166:227-236.

[10]ZHANG X,LEI H,CHEN S,et al.Catalytic co-pyrolysis of lignocellulosic biomass with polymers: a critical review[J].Green Chemistry,2016,18(15): 4145-4169.

[11]GRIECO E M,BALDI G.Pyrolysis of polyethylene mixed with paper and wood: interaction effects on tar,char and gas yields[J].Waste Management,2012,32(5): 833-839.

[12]SAJDAK M,MUZYKA R.Use of plastic waste as a fuel in the co-pyrolysis of biomass(Ⅰ): The effect of the addition of plastic waste on the process and products[J].Journal of Analytical and Applied Pyrolysis,2014,107: 267-275.

[13]SANNITA E,ALIAKBARIAN B,CASAZZA A A,et al.Medium-temperature conversion of biomass and wastes into liquid products: a review[J].Renewable and Sustainable Energy Reviews,2012,16(8): 6455-6475.

[14]ABNISA F,DAUD W,SAHU J.Pyrolysis of mixtures of palm shell and polystyrene: an optional method to produce a high‐grade of pyrolysis oil[J].Environmental Progress & Sustainable Energy,2014,33(3): 1026-1033.

[15]ZHANG H,NIE J,XIAO R,et al.Catalytic co-pyrolysis of biomass and different plastics(polyethylene,polypropylene,and polystyrene)to improve hydrocarbon yield in a fluidized-bed reactor[J].Energy &Fuels,2014,28(3): 1940-1947.

[16]ARTETXE M,LOPEZ G,AMUTIO M,et al.Light olefins from HDPE cracking in a two-step thermal and catalytic process[J].Chemical Engineering Journal,2012,207: 27-34.

[17]LI J,YU Y,LI X,et al.Maximizing carbon efficiency of petrochemical production from catalytic co-pyrolysis of biomass and plastics using gallium-containing MFI zeolites[J].Applied Catalysis B:Environmental,2015,172: 154-164.

[18]LI X,ZHANG H,LI J,et al.Improving the aromatic production in catalytic fast pyrolysis of cellulose by co-feeding low-density polyethylene[J].Applied Catalysis A-General,2013,455: 114-121.

[19]DORADO C,MULLEN C A,BOATENG A A.Origin of carbon in aromatic and olefin products derived from HZSM-5 catalyzed co-pyrolysis of cellulose and plasticsviaisotopic labeling[J].Applied Catalysis B: Environmental,2015,162: 338-345.

[20]何奕工,舒兴田,龙军.正碳离子和相关的反应机理[J].石油学报(石油加工),2007,23(04): 1-7.HE Y G,SHU X T,LONG J.Carbenium ions and relative reaction mechanism[J].Acta Petrolei Sinica(Petroleum Processing Section),2007,23(4): 1-7.

[21]李翔宇.木质纤维素与塑料废弃物共催化热解制备芳烃和烯烃研究[D].北京: 清华大学,2015.LI X Y.Aromatic and olefin production by catalytic co-pyrolysis of lignocellulose and plastic wastes[D].Beijing: Tsinghua University,2015.

[22]BOCKHORN H,HORNUNG A,HORNUNG U,et al. Kinetic study on the thermal degradation of polypropylene and polyethylene[J].Journal of Analytical and Applied Pyrolysis,1999,48(2): 93-109.

[23]林晓娜.改性HZSM-5作用下聚丙烯基木塑的热解研究[D].哈尔滨: 东北林业大学,2016.LIN X N.Study on thermal cracking of polypropylene-based wood plastic composite under modified HZSM-5 catalysis[D].Harbin:Northeast Forestry University,2016.

[24]张建平.塑料盐浴热解制取燃料油的研究[D].天津: 天津大学,2007.ZHANG J P.Study on salt-bath pyrolysis of plastic for recovery of fuel oil[D].Tianjin: Tianjin University,2007.

[25]AGUADO J,SERRANO D P,SOTELO J L,et al.Influence of the operating variables on the catalytic conversion of a polyolefin mixture over HMCM-41 and nanosized HZSM-5[J].Industrial & Engineering Chemistry Research,2001,40(24): 5696-5704.

[26]GAYUBO A G,AGUAYO A T,ATUTXA A,et al.Transformation of oxygenate components of biomass pyrolysis oil on a HZSM-5 zeolite(Ⅰ): Alcohols and phenols[J].Industrial & Engineering Chemistry Research,2004,43(11): 2610-2618.

[27]SERRANO D P,AGUADO J,ESCOLA J M,et al.An investigation into the catalytic cracking of LDPE using Py-GC/MS[J].Journal of Analytical and Applied Pyrolysis,2005,74(1/2): 370-378.

[28]王芸,邵珊珊,张会岩,等.生物质模化物催化热解制取烯烃和芳香烃[J].化工学报,2015,66(8): 3022-3028.WANG Y,SHAO S S,ZHANG H Y,et al.Catalytic pyrolysis of biomass model compounds to olefins and aromatic hydrocarbons[J].CIESC Journal,2015,66(8): 3022-3028.

[29]CARLSON T R,TOMPSETT G A,CONNER W C,et al.Aromatic production from catalytic fast pyrolysis of biomass-derived feedstocks[J].Topics in Catalysis,2009,52(3): 241-252.

[30]DU S C,GAMLIEL D P,GIOTTO M V,et al.Coke formation of model compounds relevant to pyrolysis bio-oil over ZSM-5[J].Applied Catalysis A-General,2016,513: 67-81.

Aromatic hydrocarbon from catalytic pyrolysis of biomass and plastic wastes (Ⅰ):Enhancing synergistic effect

HUI Helong,LI Songgeng,SONG Wenli

(State Key Laboratory of Multiphase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing100190,China)

TK 6

A

0438—1157(2017)10—3832—09

10.11949/j.issn.0438-1157.20170529

2017-05-02收到初稿,2017-05-31收到修改稿。

联系人及第一作者:惠贺龙(1983—),男,博士,助理研究员。

国家重点基础研究发展计划项目(2014CB744304)。

Received date:2017-05-02.

Corresponding author:HUI Helong,hlhui@ipe.ac.cn

Foundation item:supported by the National Basic Research Program of China (2014CB744304).