三通管内冲蚀磨损的数值计算与试验研究

许留云,胡泷艺,李 翔

(1.延安大学化学与化工学院,陕西省化学反应工程重点实验室,陕西 延安 716000;2.西安石油大学,陕西 西安 710065;3.中国特种设备检测研究院,北京100029)

三通管内冲蚀磨损的数值计算与试验研究

许留云1,胡泷艺2,李 翔3

(1.延安大学化学与化工学院,陕西省化学反应工程重点实验室,陕西 延安 716000;2.西安石油大学,陕西 西安 710065;3.中国特种设备检测研究院,北京100029)

以三通管为研究对象,采用试验和数值计算相结合的方法,确定了数值计算模型。湍流模型选择RNG k-ε模型,多相流模型选择DPM模型,并分析了三通管内的流场和冲蚀磨损严重部位。结果表明,三通管中冲蚀磨损最严重的位置在入口直管和出口支管相贯处。

三通管;冲蚀磨损;数值计算;试验

石油和天然气均是我国最常用的能源,都是通过管道进行输送,因此管道的运行是否可靠将直接影响企业和居民的安全。近些年,管道泄漏造成的安全事故频繁发生,据统计,2014年由于管道冲蚀造成的损失约为13515.2亿。因此,管道冲蚀机理的研究,对管道的防护、检测和安全使用意义重大。

对于管道冲蚀的研究,国内外学者已经做了大量的工作,林楠、蓝惠清等[1]依据相似原理的知识搭建冲蚀实验平台,并研究了管道中颗粒的轨迹对管道冲蚀磨损的影响,将试验结果和数值模拟结果对比后发现,流体对弯管的冲蚀磨损与流体中颗粒的入射角度有很大的关系。曹学文、胥锟等[2]研究分析了流体参数、砂粒参数、环境参数对液固两相流弯管冲蚀失效的影响,研究表明,流速与冲刷腐蚀呈正相关关系,随着砂粒直径的增加,最大冲刷腐蚀速率先减小后增加,在一定范围内,最大冲刷腐蚀速率随着砂粒流量增加而增加。

三通管是用于改变流体运动方向和流体分流的重要部件,本文利用PIV流场测试技术对三通管内的速度场进行测量,并与FLUENT中数值计算得到的速度场进行对比,初步确定数值计算模型,并在此基础上增加DPM模型(离散相模型),研究三通管内的冲蚀磨损情况。

1 冲蚀试验平台

冲蚀试验平台是基于管道运行工况而搭建的,同时应用了PIV流场测试技术。试验时,将有机玻璃制的三通管试件放置到试验段,将调配好的示踪粒子在管道内循环流动以产生所需的流速,激光束经调制扩束后以片光源方式显示出试验段的流动图像,该图像被照相机记录后存入计算机进行后处理。

2 三通管内的流场分析

本研究利用ANSYS软件对三通管内的流场进行数值计算,并将数值计算结果与试验结果进行对比,得到正确的数值计算模型。

2.1 数值计算的理论模型

三通管内流体的流动属于典型的湍流流动,数值计算时湍流模型选择RNG k-ε模型,即通过求解湍动能(k)方程和耗散率(ε)方程,得到k和ε的解后求解计算湍流黏度,最终通过Boussinesq假设得到雷诺应力的解[3-4]。由于管道中的第二相粒子体积含量小于10%,可以忽略各粒子间的相互影响,故选择离散相模型(DPM模型),求解时选择SIMPLE求解器。

管道内流体的流动属于典型的两相流,其连续方程如下:

对90°弯管进行数值计算时,所采用的离散型模型中的冲蚀速率公式如下:

式中,C(dp) 为颗粒直径函数,常数 1.8×10-9;α为颗粒对壁面的冲击角,rad;f(α)为冲击角的函数;v为颗粒相对壁面的速度,m·s-1;b(v)为相对速度的函数,常数2.6[5]。

2.2 数值计算与试验结果对比

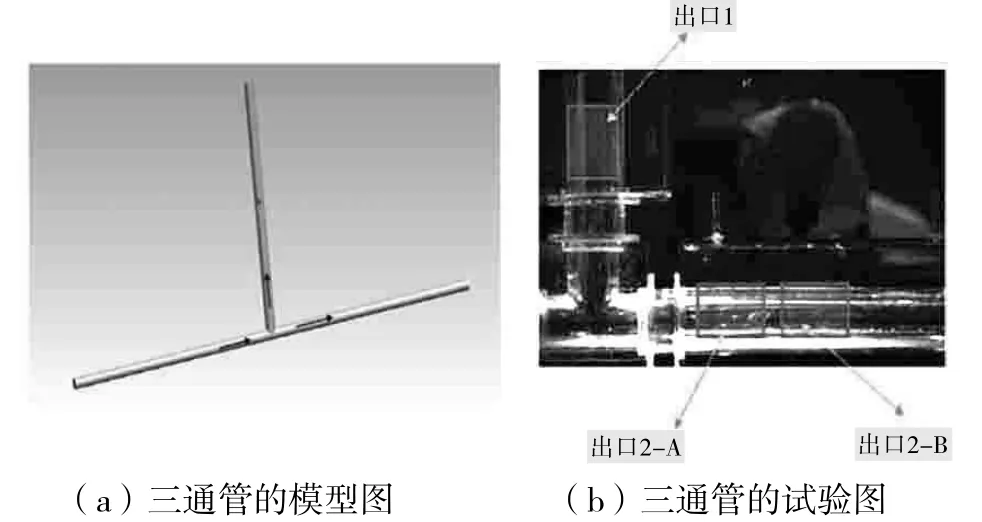

对三通管内流场进行试验测试时,管道内流体的流动情况如图1(a)所示,测试取点情况如图1(b)所示,共有3处即出口1、出口2-A和出口2-B。通过PIV流场测试系统分析其中的速度场分布情况。对三通管内的流场进行数值计算时,流体流动方向及其取点分析情况均与试验保持一致。

图1 三通管模型图及试验图Fig.1 Model of tee pipe and experimental figure

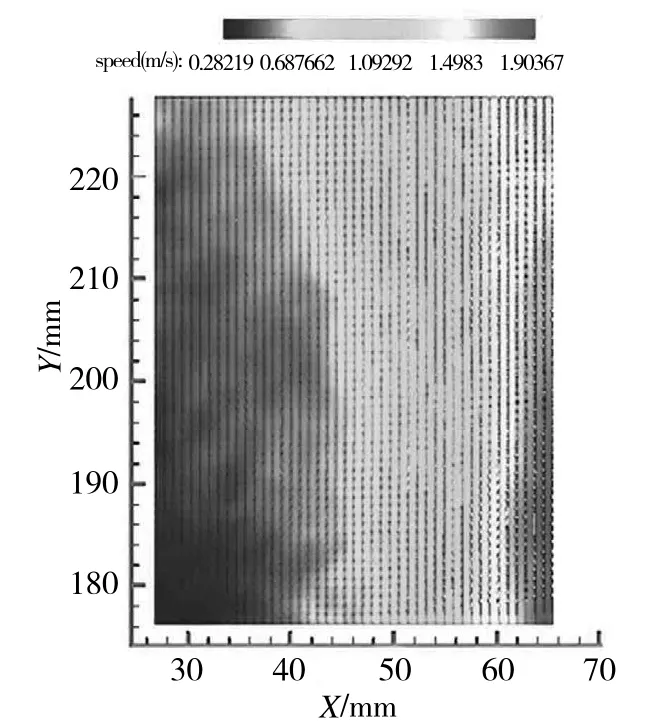

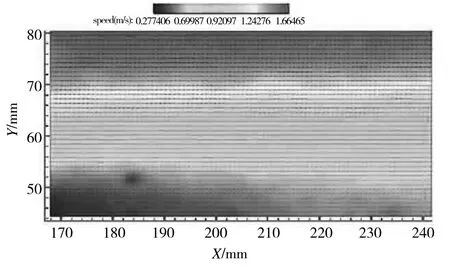

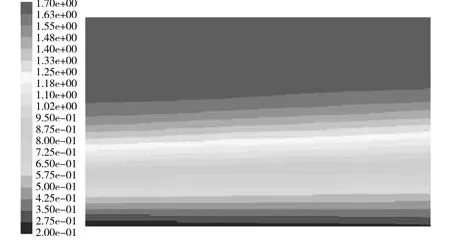

图2是三通管出口1的PIV测试图,图3是三通管出口1的数值计算得到的速度云图。由两图对比可以看出,在此流体的速度变化较大,当流过三通支管时,右侧流体在相同时间内,通过的路程大于左侧流体,同时由于流动时的惯性,流体在管道右侧速度数值较大,而在左侧的速度值较小。

图2 出口1的PIV 测速图Fig.2 PIV speed diagram of outlet 1 about the tee

图3 出口1的数值计算速度场Fig.3 Numerical simulation velocity of outlet1 about the tee

图4是三通管出口2-A处的PIV测试图,图5是相应的数值计算得到的速度云图。对比两图发现,试验测试和数值计算得到的管道此处的速度场基本保持一致,在管道的底部速度较小,而在管道的中心部位速度值最大,符合流体力学规律。

图4 出口2-A的PIV测速图Fig.4 PIV speed diagram of outlet 2-A

图5 出口2-A的数值计算速度场Fig.5 Numerical simulation velocity of outlet 2-A

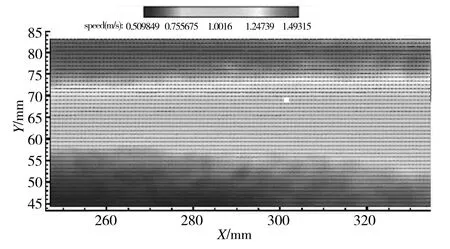

图6是三通管出口2-B处的PIV测试结果,图7是数值计算的速度模云图。从图中可以看出,流体流过三通中心后,在直管方向离三通中心越远,流体的速度场有逐渐恢复平稳的趋势,且试验结果与数值计算结果吻合较好。

图6 出口2-B的PIV测速图Fig.6 PIV speed diagram of outlet 2-B

图7 出口2-B的数值计算速度场Fig.7 Numerical simulation velocity of outlet 2-B

通过试验研究和数值计算对比可知,数值计算时应用的理论模型能够很好地模拟管道内流体的流动情况。

3 三通管内冲蚀磨损的结果分析

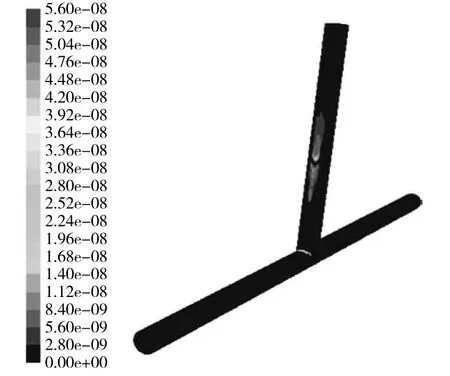

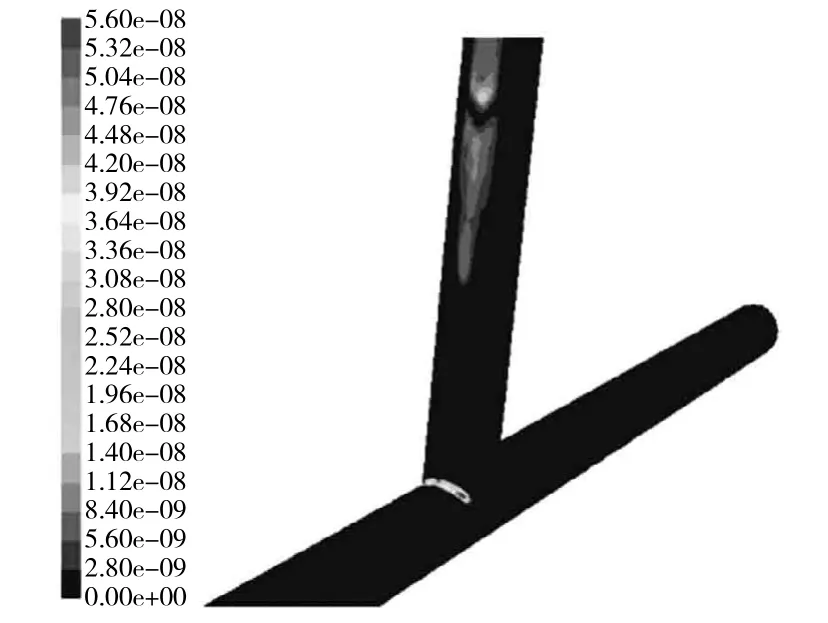

管道内流体对其内壁的冲蚀磨损情况是长时间积累的过程,在实验室情况下难以测得管道内冲蚀磨损严重的部位,难以计算流体对管道的冲蚀磨损速率。基于此种情况,本节在数值计算的基础上增加离散相模型(DPM 模型),求解流体对三通管的冲蚀磨损速率,其中流体的速度为5m·s-1,出口条件为自由出口(outflow),管道内的离散相为砂粒,体积含量为2%。图8所示为三通管冲蚀速率云图。

从图8和图9可以看出,在入口直管与出口支管相贯处流体对三通管的冲蚀磨损速率达到最大值,其最大值为5.60e-8kg·m-2·s-1,且在相贯处,流体的流动方向和流动速度开始发生变化,导致此处背压较大,且流动方向的改变会对此处管道造成直接撞击冲刷,造成冲蚀磨损量比较大。在出口支管段,距离三通中心约3D~6D处,流体对管道也有一定程度的冲蚀磨损作用,但相对较小,是流体流动方向改变时,因流动性不太稳定且发生涡旋后撞击此处而导致的。因此在两个自由出口的三通管中,入口直管和出口支管相贯处,流体对三通管的冲蚀磨损作用最严重,此处最容易由于流体的冲蚀磨损导致管道失效。

图8 三通管冲蚀速率云图Fig.8 Contours of DPM erosion rate about the tee

图9 三通管冲蚀速率局部放大图Fig.9 Contours of DPM erosion rate about the tee’s partially enlarged view

4 结论

本文采用试验研究和数值计算相结合的方法,对三通管内的流场及冲蚀磨损情况进行研究,得到以下结论:

1)试验研究和数值计算得到的三通管内的速度场吻合良好;

2)对三通管进行冲蚀磨损数值计算时,湍流模型确定为RNG k-ε模型,多相流模型为DPM模型,求解时选择SIMPLE求解器。

3)三通管中冲蚀磨损最严重的位置在入口直管和出口支管相贯处,此处是三通管最容易发生冲蚀失效的部位。

[1] 林楠,兰惠清,赵超.冲蚀角度和弯头几何尺寸对冲蚀磨损的影响研究[J].科学技术与工程,2013,13(18):5135-5140.

[2] 曹学文,胥锟,彭文山.弯管液固两相流冲蚀失效模拟分析[J].表面技术,2016(8):124-131.

[3] 郑力铭.ANSYS Fluent 15.0流体计算从入门到精通[M].北京:电子工业出版社,2015.

[4] 朱红钧,林云华,谢龙汉. FLUENT流体分析工程案例精讲[M].北京:电子工业出版社,2013.

[5] 许留云,李翔,李伟峰,等. 三通管中气液冲蚀磨损的数值模拟研究[J].当代化工,2014,43(8):1577-1579.

Numerical Calculation and Experimental Study of Erosion Wear in Three-way Pipe

XU Liuyun1, HU Longyi2, LI Xiang3

(1.Department of Chemistry and Chemical Engineering, Chemical Reaction Engineering Key Laboratory of Shaanxi Province,Yan’an University, Yan’an 716000, China; 2.Xi’an Shiyou University, Xi’an 710065, China; 3. China Special Equipment Inspection and Research Institute, Beijing 100029, China)

In this paper, by method of combining experiment and numerical calculation, the three-way pipe’ erosion wear was studied. The numerical calculation model was determined, as well the RNG k-ε model and DPM model were chosen. The fl ow fi eld and the serious erosion area in the pipeline was analyzed. The results showed that the most serious position of erosion in three-way pipe was at the intersection between the entrance straight pipe and outlet branch.

three way pipe; erosion wear; numerical calculation; experiment

TG 172.2

A

1671-9905(2017)10-0057-04

延安大学2016年度校级科研计划项目(YDQ2016-33); 延安大学2016年校级大创项目(D2016005)

许留云(1990-),女,山东聊城人,助教,硕士,研究方向:压力容器及管道安全工程。E-mail:xuliuyun11@163.com

李翔(1980-),男,高级工程师,博士,研究方向:承压设备安全。E-mail:lixiang@csei.org.cn

2017-07-04