30 kt/a硫回收装置烧氨技术运行分析

(中国石油化工股份有限公司荆门分公司, 湖北荆门 448039)

硫磺回收

30 kt/a硫回收装置烧氨技术运行分析

游敏

(中国石油化工股份有限公司荆门分公司, 湖北荆门 448039)

介绍了硫磺回收装置烧氨技术的原理及应用情况。生产实践证明,主炉烧氨温度不低于1 200℃,烧氨操作对硫磺回收装置的硫转化率有一定的影响,烟气中SO2含量略有上升,但NOx含量没有显著变化,硫磺产品质量合格。通过生产实践为企业含硫污水加压汽提装置氨精制系统停工检修期间侧线产品的后路开辟了一条新途径,避免装置停工,降低了企业的安全环保风险。

硫回收 烧氨 污水汽提 机理 实践

硫磺回收装置烧氨技术是在硫磺回收技术的基础上通过向酸性气中混入含氨气体,使氨在酸性气燃烧炉中发生分解反应,从而实现无害化处理的过程。文献[1]表明,国内外近年来已广泛应用硫磺回收装置对含氨酸性气的处理,不仅可以替代含硫污水汽提装置的氨精制系统,使含硫污水汽提装置投资降低40%,能耗降低20%,而且彻底消除了含硫污水汽提装置液氨泄漏等安全隐患。

为了适应综合炼油能力的提高,改善环境质量,某企业于2012年12月建成并投用了30 kt/a硫回收装置,并配备了进口高效强力烧氨火嘴。该装置包括30 kt/a硫回收装置,配套140 t/h污水汽提装置和50 t/h溶剂再生装置,其中140 t/h含硫污水加压汽提装置采用单塔侧线抽氨工艺。氨精制系统依托原有的600 kt/a含硫污水汽提,但存在配套能力不足,无法满足大负荷生产等问题,且一旦因氨精制系统出现故障,含硫污水加压汽提装置侧线产品后路的问题无法解决被迫停工,给企业带来较大的环境风险。为解决这一难题,该企业结合自身硫磺回收装置的实际生产情况,成功将含硫污水汽提装置粗氨气直接引入制硫炉焚烧,从而降低因氨精制系统设备维护带来的风险,也为提高烧氨操作水平提供了实践经验。

1 烧氨机理研究

1.1烧氨机理

氨的分解主要基于3个反应,一是燃烧分解,二是热分解,三是SO2对NH3的氧化作用。这3个反应都需要在足够高的反应温度下进行,其机理反应如下:

在足够高的温度下,氨的分解以热分解形式进行,因此烧氨工艺理论上不会有NOx生成,进而不会对环境造成影响。文献[2-4]研究表明影响烧氨效果的主要因素为反应炉温度、停留时间、混合效果,即所谓的“烧氨三要素”,三要素中以反应炉温度最为重要。据试验表明:在1 100 ℃时,90%的氨气被分解;在1 200 ℃时,氨气的分解率接近100%。但这是在没有H2S和H2O的状态下的测试结果;H2S和H2O的存在会抑制氨气的热分解反应。文献[3]给出了在有H2S和H2O存在下氨的分解率,指出当反应炉内水与氨体积分数比为1∶1时,氨气的热分解率在1 200 ℃时低于20%,所以,正常生产时要通过加强脱水等手段控制酸性气中的水含量,控制反应炉温度不低于1 250 ℃。

1.2烧氨流程

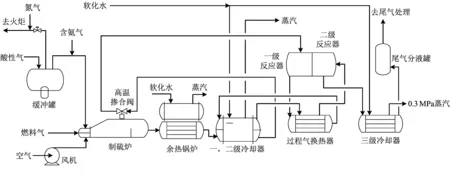

目前硫磺回收装置烧氨工艺通常采用分流式和直接注入式两种。分流式是将含氨酸性气全部注入反应炉前部的烧嘴,清洁酸性气(不含NH3)则被分成两部分,一部分注入烧嘴,另一部分从反应炉中部导入。这种工艺的装置运行都很稳定,大部分也没有出现故障,特别适用于混合气体中NH3含量较低的工况条件下。直接注入法是将不含氨酸性气和含氨酸性气在烧嘴前进行混合后进入烧嘴,经与空气混合后进入燃烧炉前部进行充分燃烧(如图1所示)。其特点是由于全部的酸性气都在炉前部燃烧,所以没有上述限制,但酸性气和空气在进炉前通常需要伴热至一定的温度,否则炉膛很难达到所要求的氨分解温度。

图1 直接注入法烧氨流程

2 烧氨工艺存在的问题及解决方案

与其它硫磺回收装置烧氨技术相比较,该装置进行烧氨操作主要存在以下几个问题。

2.1含氨气浓度高

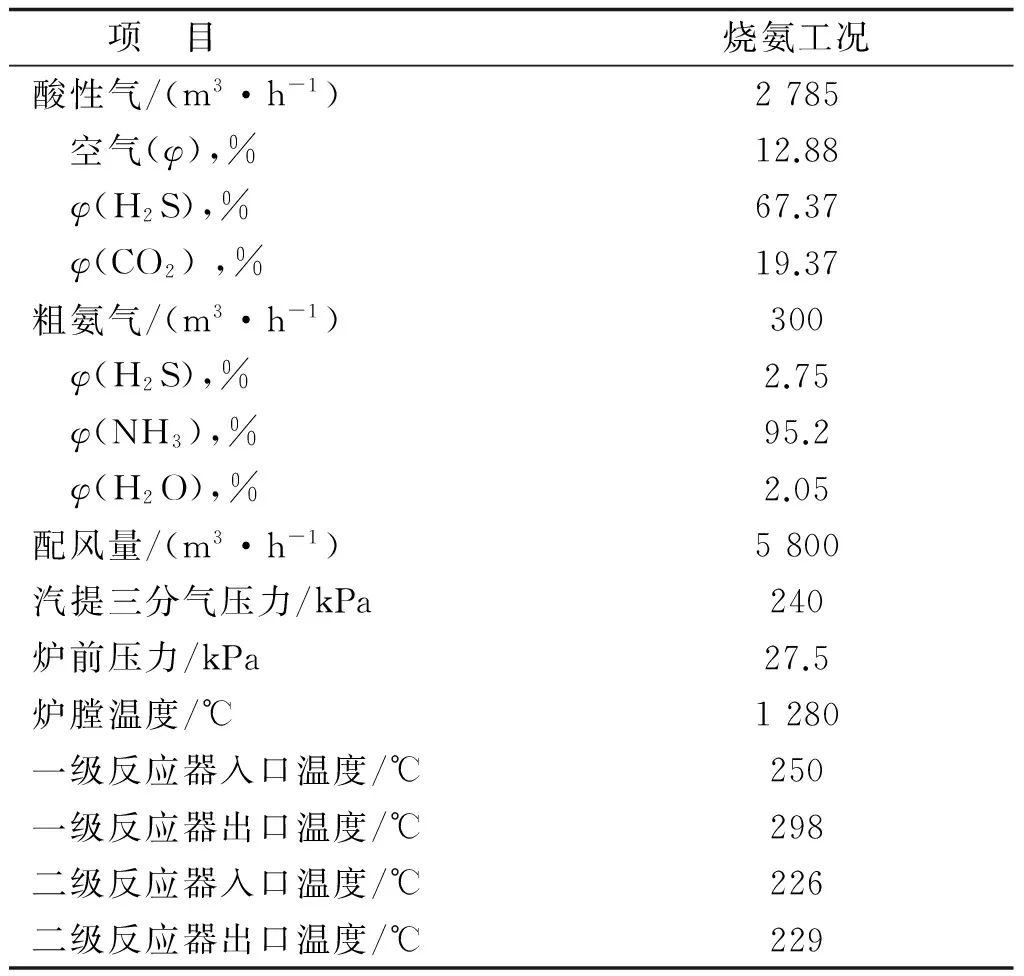

粗氨气来自含硫污水加压汽提装置侧线抽出,经过三级冷凝和三级分离后的富氨气(又称汽提三分气)中氨含量较高,组成如表1所示。

表1 烧氨期间主要参数

氨浓度高不能满足直接进制硫炉的要求,必须与酸性气预混合降低浓度。富氨气进入制硫炉前与酸性气在一段2 m左右的混合管道预混合。富氨气成分为:φ(H2S) 2.75%、φ(H2O) 2.05%、φ(NH3) 95.20%。

2.2炉温控制操作

从烧氨机理可知,不同浓度氨气在1 250 ℃以上的高温下才会发生热分解反应,生成氮气和水。若烧氨温度不能达到所需的1 250 ℃以上,过程气中的残氨含量将大大增加并有可能形成铵盐而结晶,造成催化剂床层及下游管线堵塞,一旦发生必须进行停工处理。另外,温度低时烧氨过程易产生NOx,进而与SO2反应生成腐蚀性很强的SO3,最终加速系统的腐蚀,并且还会导致尾气排放不达标,因此氨气进入制硫燃烧炉必须保证炉膛温度在1 250~1 300 ℃,确保其在高温下分解。

一级冷凝冷却器管程出口 160 ℃的过程气,通过高温掺合阀与高温过程气混合后,温度达到 258 ℃进入一级反应器。由于实施烧氨操作后反应炉炉膛反应温度提升至1 250 ℃以上,为保护反应器入口不超温,通过调节加热炉中部的高温掺合阀开度(如图2所示)控制一级反应器入口温度,以保证催化剂正常运行。

图2 克劳斯制硫部分流程

2.3对硫回收率的影响

由于氨的燃烧需要O2,而从助燃空气中带入的大量氮气、水蒸气以及燃烧产物(N2和H2O)会稀释参加Claus反应的有效反应物,使之分压降低。从对平衡转化率起主要控制作用的反应式(4)来说:

2H2S+SO2→3S+2H2O

(4)

水蒸气是Claus反应的产物,又是惰性气体,因此水分的存在能抑制反应、降低硫的转化率。其次由于氨的存在,副反应相应增加,从而也降低了硫的转化率和回收率。另外,酸性气含氨还造成过程气量变大,元素硫的夹带量增加,排放量相应增加,从而使硫的回收率下降。酸性气中氨含量的增加也会导致硫回收率下降。

3 运行实践

3.1运行工况

为配合污水汽提装置氨精制系统抢修,硫磺回收装置实施了为期10 d的烧氨操作。烧氨期间主要工艺参数如表1所示。

3.2含氨气体输送

输送流程在硫磺回收装置设计阶段已考虑从含硫污水汽提装置三级分离器出口增加粗氨气至制硫炉的流程,输送管线汇入入炉酸性气线前加装了单向阀,且三分气压力在0.25 MPa,高于入炉酸性气压力,可以进入制硫炉。为了预防粗氨气管线特别是与酸性气线的混合管线生成铵盐堵塞系统,增设了蒸汽伴热。在投用初期按酸性气体积流量5%~10%的氨量控制,粗氨气流量由进炉闸阀来调节,控制入炉氨气量在100~200 m3/h。炉前温度控制在(1 280±20) ℃,尾气分液罐出口过程气(SO2-2H2S)指标控制在-1~1。

3.3烧氨条件确认

酸性气烧嘴是整个硫磺回收装置非常关键的设备,也是硫磺回收装置能否进行彻底烧氨的一个基础。它不仅要求满足燃烧炉内的高温段Claus反应达到70%左右的转化率,同时必须将酸性气中的氨和烃类等杂质分解完全,并将按化学当量配比的O2消耗掉,而且还要求其在开停工期间能够满足在此化学当量的条件下燃烧燃料气的需要。在装置设计阶段,考虑到其烧氨功能,选用荷兰Duiker公司高强度专用烧氨烧嘴,以满足制硫炉烧氨所需的温度条件。当酸性气负荷不能保证主炉烧氨温度达到1 250 ℃时,可降低污水汽提处理量,以减少入炉酸性气中的氨气含量。烧氨操作的底限为炉温1 200 ℃,当炉温低于1 200 ℃时,尽量不开污水汽提装置,有效防止系统铵盐结晶。

3.4对硫回收率的影响

贯通工艺流程后,引含硫污水汽提装置三级分凝器出口的含氨气进硫磺回收装置反应炉,装置运行正常,硫磺产品质量合格。通过对烧氨前及烧氨期间排放烟气中SO2含量进行监测,如图3所示(图中时间段1~11为烧氨前监测数据,12~22为烧氨期间监测数据)。

硫磺回收装置实施烧氨技术后,烟气中ρ(SO2)由平均值76 mg/m3上升至114 mg/m3。监测数据表明,实施烧氨操作,制约了硫化氢与二氧化硫的反应,对硫回收率影响比较敏感。

图3 烧氨前后烟气监测数据对比

3.5对氮氧化物排放的影响

通过在线分析仪对烧氨前及烧氨期间烟气中氮氧化物含量进行分析,如图4所示(图中时间段1~7为烧氨前监测数据,8~18为烧氨期间监测数据)。

图4 烧氨前及烧氨期间烟气中氮氧化物含量

本次烧氨操作期间,烟气中NOx含量相对平稳,在烧氨初期达到9.1 mg/m3,烧氨末期与烧氨前相当。因此,此次烧氨操作对烟气中NOx含量影响不大。

3.6对硫磺产品的影响

为了考察烧氨操作对硫磺产品的影响,实施烧氨操作期间对硫磺产品质量进行监控,如表2所示。

表2 硫磺回收装置烧氨期间产品质量分析

分析数据表明:本次硫磺回收装置实施烧氨操作期间该企业的硫磺产品各项技术指标达到GB/T 2449.1—2014合格品的要求,产品质量合格,烧氨操作对产品质量无影响。

4 结语

1) 硫磺回收装置实施烧氨操作后实现了装置的正常生产,系统无堵塞,产品质量合格,二氧化硫排放符合要求,积累了一定的烧氨工业生产操作经验。

2) 通过此次生产实践,该企业氨精制系统故障而汽提装置无法停工的情况下,为污水汽提装置侧线产品的去路问题开辟了一条新的处理途径,降低了安全环保风险。

3) 此次烧氨操作对硫磺回收装置反应器无明显影响,对硫转化率有一定的影响,烟气中SO2含量略有上升,但对NOx没有显著影响。

4) 极端情况下,通过调整污水汽提装置降低氨气量,保持主炉烧氨温度不低于1 200 ℃,硫磺回收系统仍可保持稳定运行。

[1] 周亮,范宽.浅谈硫磺回收装置烧氨效果的日常监控[J].石油化工安全环保技术.2015,31(3):58-60.

[2] 金洲.直接注入法烧氨工艺在国内的首次应用[J].硫酸工业,2007(6):17-20.

[3] 王吉云.硫磺回收装置烧氨技术特点及存在的问题[J].石油与天然气化工,2008,37(3):218-222.

[4] 李铁军.胜利炼油厂硫磺回收工艺中氨的处理[J].齐鲁石油化工,2008,36(1):8-9.

Operation analysis of ammonia-burning technology in 30 kt/a sulphur recovery units

YOU Min

(SINOPEC Jingmen Company, Jingmen, Hubei, 448039, China)

The principle and application of ammonia burning technology in sulphur recovery unit are introduced . The production practice shows that the main ammonia burning furnace temperature not lower than 1 200 ℃, ammonia burning operation of sulphur recovery unit sulphur conversion rate to a certain extent, slightly increased SO2content in flue gas, but NOxdid not change significantly, the sulphur product quality. Through the production practice, a new way has been opened for the side product of the ammonia purification system of the pressurized ammonia stripping unit of the sulphur containing wastewater stripping unit during the shutdown and maintenance period, thus avoiding the shutdown of the equipment and reducing the risk of the safety and environmental protection of the enterprise.

sulphur recovery; ammonia-burning; sour water stripping; mechanic; practice

2017-07-26。

游敏,男,中国石油化工股份有限公司荆门分公司工程师,炼油工艺主管师,主要从事污水处理、硫酸、硫磺及炼油化工加氢技术管理工作。电话:15872164410;E-mail:youm.jmsh@sinopec.com。

TQ111.16

B

1002-1507(2017)09-0024-04