细颗粒在锥形和平底料仓中的重力卸料特性

钟佳,吕慧,曹贵平,刘海峰

(1华东理工大学化学工程联合国家重点实验室,上海 200237;2华东理工大学煤气化与能源化工教育部重点实验室,上海 200237)

细颗粒在锥形和平底料仓中的重力卸料特性

钟佳1,吕慧1,曹贵平1,刘海峰2

(1华东理工大学化学工程联合国家重点实验室,上海 200237;2华东理工大学煤气化与能源化工教育部重点实验室,上海 200237)

对细颗粒在料仓内的重力卸料特性进行了实验研究,分别考察了颗粒粒径和料仓构型对卸料流率的影响,采用高速摄像仪对料仓出口处颗粒的卸料形态进行捕捉,并分析其周期性。结果表明,随着颗粒粒径的增大,颗粒卸料流率受逆向压力梯度和“空环效应”两种因素共同影响,先增大后基本保持恒定。另外,锥形和平底料仓中细颗粒的卸料形态,均随粒径增大由不稳定的间歇卸料向稳定的连续卸料过渡。在间歇卸料形态下,由于间歇卸料周期较长,锥形料仓的卸料流率要小于平底料仓;在连续卸料形态下,受料仓锥角影响,锥形料仓的卸料流率要大于平底料仓。最后,通过修正逆向压力梯度项,分别建立了适用于锥形和平底料仓的细颗粒重力卸料流率预测模型,卸料流率的预测值和实验值吻合很好。

细颗粒;重力卸料;料仓构型;逆向压力梯度;卸料形态;卸料流率

粉体颗粒在化工、食品、农业、制药等诸多工业领域有着广泛的应用[1]。粉体颗粒通过料仓输送是非常重要的单元操作,依靠粉体颗粒重力实现稳定供料,卸料流率的准确预测对于料仓的设计和操作具有重要意义。

颗粒在料仓内的卸料过程在近50年间得到了广泛研究。早在20世纪60年代,BEVERLOO等[2]提出了预测平底料仓卸料流率的BEVERLOO方程,能够有效预测粗颗粒(dp>500μm)的卸料流率,是至今应用最为广泛的卸料流率预测模型。在BEVERLOO模型的基础上,学者们主要考察了料仓结构和颗粒物性两方面因素的影响,提出了一系列修正模型来预测颗粒在料仓内的卸料流率。料仓结构因素主要包括料仓半锥角[3-5]、料仓出口尺寸[6-8]、料仓出口形状[8-9]等;颗粒物性因素包括颗粒粒径及其分布[10]、颗粒形状[11-12]等。此外,UÑAC等[13]研究了毫米级石英砂在不同出口尺寸的锥形料仓和平底料仓中的卸料流率和稳定性,发现BEVERLOO方程能够较好地预测其卸料流率,并给出了针对两种料仓的模型参数。CREWDSON等[14]分析了粉体在锥形料仓中的卸料特性,发现可通过向BEVERLOO方程中引入料仓出口处的逆向压力梯度来预测粒径范围为90~500μm的颗粒的卸料流率,但逆向压力梯度计算的精确度不足,模型预测值与实验值偏差较大。GUO等[15]发现将生物质颗粒掺入煤粉中能够有效改善其流动性,混合物的卸料预测模型可通过修正CREWDSON方程得到,但该模型仅局限于其实验所用的锥形料仓。

料仓对粉体的卸料行为有很大影响,已有报道中对于不同构型料仓的对比研究尚缺系统性。此外,随着粉体工程的发展,粉体的粒径越来越细微化,因此细颗粒在料仓内流动行为的研究就显得迫切且必要。

本文以玻璃微珠(50μm<dp<233μm)为实验物料,分别在锥形料仓和平底料仓中,进行不同粒径颗粒的重力卸料实验,分别考察颗粒粒径、料仓构型对卸料流率的影响。另外,基于半球形自由下落拱架的假定,对CREWDSON模型中的滑移速度进行了分析和推导,同时引入以粒径表示的颗粒堆积空隙率的经验公式,得到了可定量计算的逆向压力梯度计算式,探讨适用于不同构型料仓下的卸料流率预测模型。

1 实验装置及方法

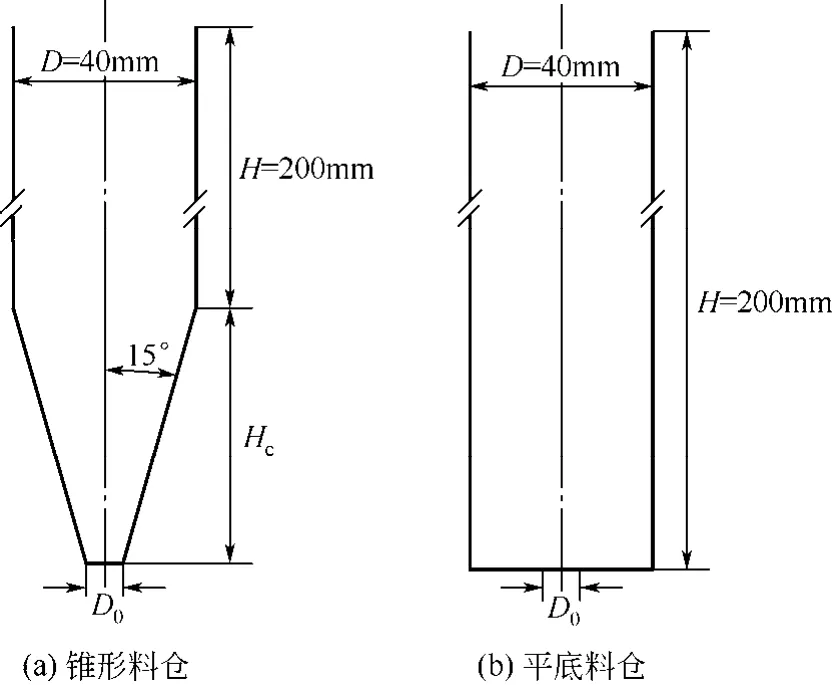

料仓卸料实验装置由有机玻璃料仓、接料容器、计算机和电子天平组成。有机玻璃料仓有两种构型,分别为锥形料仓和平底料仓,其结构如图1所示。锥形料仓分为上部仓筒段和下部锥段,仓筒段内径D为40mm,高度H为200mm,锥段的半锥角为15°,出口直径D0设有5个尺寸,分别为2mm、3mm、4mm、5mm、6mm,锥段的高度Hc随出口直径D0变化。平底料仓内径D为40mm,高度H为200mm,出口直径D0同样设有5个尺寸,分别为2mm、3mm、4mm、5mm、6mm。

实验过程中,于料仓中松散堆积的颗粒自料仓底部出口依靠重力自由下落至接料容器中。电子天平通过RS-232接口与计算机相连接,可实时采集并记录接料容器中的颗粒质量。电子天平的量程为10kg,精度为0.1g,数据采样频率为4Hz。根据颗粒物质的特性,料仓内料位高度的改变不会影响颗粒的卸料速率[16],故可在很大的实验范围内保证颗粒流量是稳定的。本实验测量误差控制在3%以内。颗粒的流动形态采用Photron公司生产的FASTCAM APX-RS型高速摄像仪进行拍摄,拍摄速度为1000帧/秒,曝光时间为1/8000 s。

图1 料仓结构示意图

本实验选取玻璃微珠作为实验原料,玻璃微珠颗粒的粒径大小及其分布采用激光粒度分析仪(Malvern Mastersizer 2000)进行测量,颗粒索特平均粒径分别为50μm、70μm、90μm、124μm、153μm、184μm、233μm,颗粒粒径分布及类型如表1所示。

表1 颗粒粒径分布及类型

2 实验结果与讨论

2.1 颗粒粒径的影响

图2(a)和(b)分别给出了锥形料仓和平底料仓中,不同出口直径下卸料流率与颗粒粒径的关系。可见,卸料流率随着颗粒粒径的增大先增大,随后基本保持恒定。锥形料仓和平底料仓的卸料流率达到最大值的粒径界限约分别在124μm和90μm。

对于粒径较小(dp<250μm)的细颗粒卸料,需要考虑颗粒间隙中的气体对卸料过程的影响[11]。随着颗粒的移动和彼此间的滑动,颗粒床层的空隙率发生变化,导致颗粒与空隙气体间产生相对速度,形成逆向压力梯度,阻碍颗粒的重力卸料过程[14]。因此,CREWDSON等[14]考虑了逆向压力梯度的影响,对BEVERLOO方程进行修正得到了如式(1)所示的CREWDSON方程。

式(1)中,W为颗粒质量卸料流率,kg/s;C1为与料仓结构相关的常数项;ρb为颗粒床层的堆积密度,kg/m3;g为重力加速度,m/s2;dp/dr为压力梯度项(p为压力,Pa;r为颗粒流动时的径向半径,m),Pa/m;D0为料仓出口直径,m;k为颗粒常数;dp为颗粒粒径,m。其中压力梯度项可用CARMAN-KOZENY方程表示如式(2)。

图2 不同料仓出口直径下卸料流率与颗粒粒径的关系

式(1)中,K为CARMAN-KOZENY常数;η为空气的动力黏度,Pa·s;φ为颗粒床层的空隙率;us为气固滑移速度,m/s。式(1)的(D0–kdp)项为有效出口直径,料仓卸料口附近存在的环形“卸料死区”减小了颗粒流通面积,BROWN和RICHARDS等[18]称其为“空环效应”。

显然,出料口的逆向压力梯度项(-dp/dr)与dp2成负相关,颗粒粒径越大,逆向压力梯度项越小,影响越弱;“空环效应”项(D0–kdp)与dp成反比,说明颗粒粒径越大,有效出口直径越小,“空环效应”影响越显著。故在出口尺寸和料仓构型相同的情况下,随着细颗粒粒径的增大,逆向压力梯度减小,因而卸料流率增大,但当粒径进一步增大,逆向压力梯度的影响减弱,而空环效应的影响越发突出,在这两种因素的共同作用下,卸料流率基本保持恒定。

2.2 料仓构型的影响

许多研究表明,卸料流率会随着料仓半锥角的减小而增大[5,19],平底料仓相当于半锥角为90°的极限情况,因而锥形料仓的卸料流率要大于平底料仓,如图3(a)和(b)。然而,由本实验结果发现,当颗粒粒径不超过70μm时,平底料仓的颗粒卸料流率反而大于锥形料仓的卸料流率,见图3(c)和(d)。

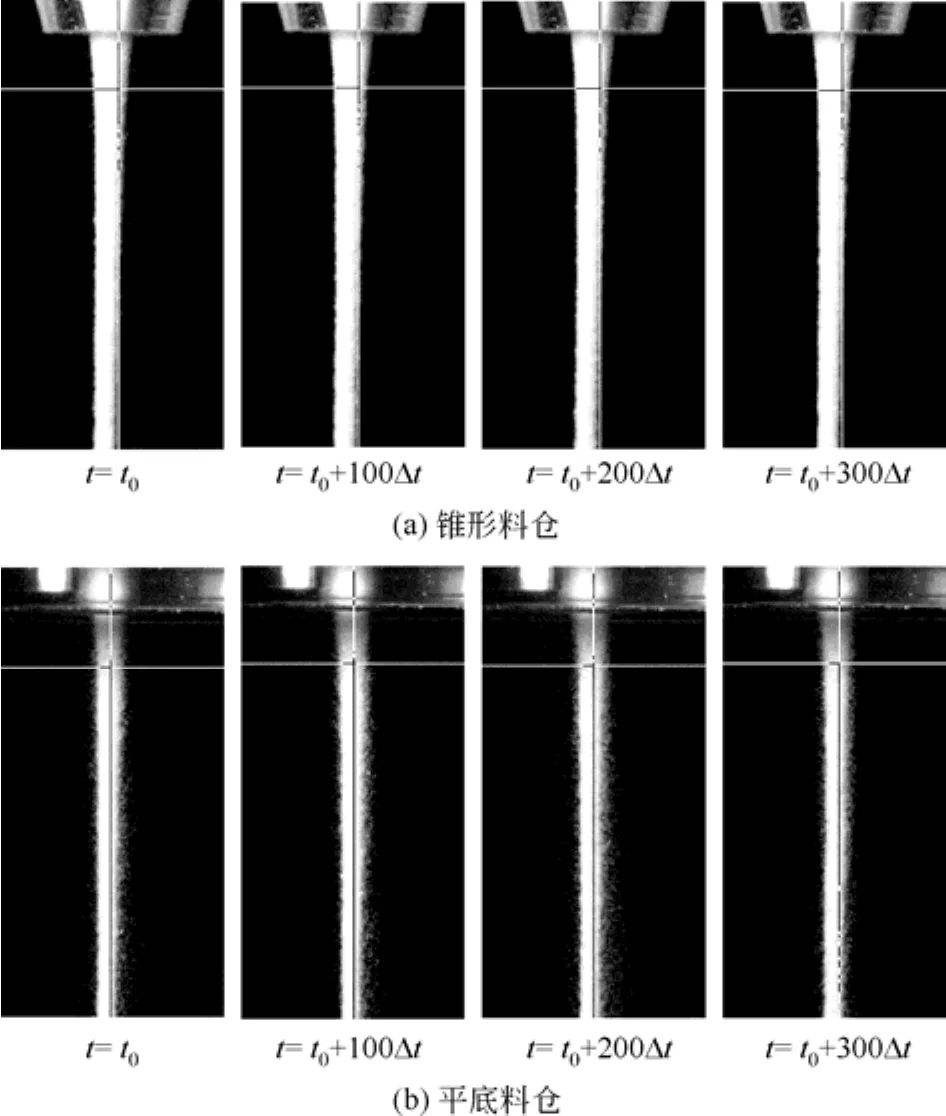

另外,通过对料仓出口处颗粒卸料形态的捕捉,发现对于两种料仓构型,随着粒径的增大,细颗粒的卸料形态均由不稳定的间歇卸料过渡至稳定的连续卸料,卸料过渡态对应的粒径约为70μm,见图4~图6,其中十字线表示拍摄过程中的定位线。图4给出了粒径为50μm的颗粒间歇卸料形态的演变历程。可见,两种料仓出口的颗粒卸料形态均具有周期性。发现间歇性卸料是由料仓出口上方颗粒的周期性结拱及破拱所导致的,在拱架形成之前,料仓出口的颗粒呈连续稳定流动,当拱架逐渐形成,连续的颗粒流动形态转变为稀疏、离散的颗粒流动形态,拱架崩塌后连续的颗粒流动形态再次出现,下一个间歇卸料周期开始,以上演变历程不断重复进行。显然,在颗粒拱架形成到崩塌这段时间内,颗粒的卸料流率将显著降低。经图片处理可知,锥形料仓下颗粒的间歇卸料周期约为0.29s,平底料仓的约为0.22s。因此,在间歇性卸料形态下,锥形料仓的卸料流率要小于平底料仓,见图3(d)。当粒径增至70μm,颗粒在锥形料仓下的卸料形态仍为间歇性卸料,间歇卸料周期显著缩短,约为0.15 s,而颗粒在平底料仓下的卸料形态已由间歇卸料基本过渡至连续卸料,见图5。因此平底料仓的卸料流率仍大于锥形料仓,但差距减小,见图3(c)。而当颗粒粒径进一步增大,颗粒在两种料仓下的卸料形态均为连续卸料(见图6),锥形料仓的卸料流率仍遵循普遍规律[5,19],大于平底料仓[见图3(a)、(b)]。

2.3 卸料流率预测模型推导

如上文所述,对于本文研究的粒径范围为50~233μm的颗粒,逆向压力梯度和空环效应的影响均不可忽略,因此可参考CREWDSON等[14]提出的用于预测颗粒(dp<500μm)卸料流率的计算模型,如式(1)所示。对于颗粒的重力卸料,气体流速较低,式(1)中的压力梯度项可由CARMAN-KOZENY方程表示[18],如式(1)所示。为了得到新的逆向压力梯度计算式,其中的滑移速度us和床层空隙率φ需要进一步修正。

不同于GUO[15]和HSIAU[20]等的处理方法,本文作者课题组基于HILTON等[21]的半球形自由下落拱架假定对滑移速度us进行了如下修正,半球形自由下落拱架示意图见图7。

对单个颗粒进行受力分析,可得到颗粒在料仓出口处的速度分布,如式(3)所示。

图3 不同料仓构型下卸料流率与料仓出口直径的关系

图4 不同构型料仓出口处颗粒流的流动形态

图5 不同构型料仓出口处颗粒流的流动形态

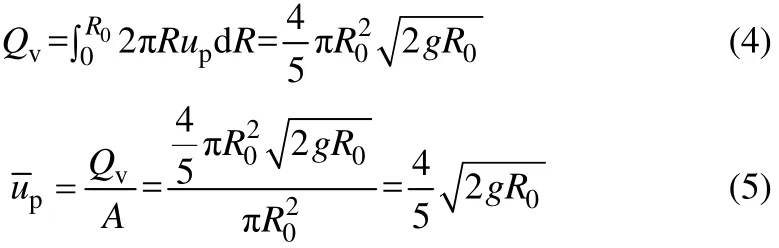

式中,up为颗粒在料仓出口截面处某一位置的速度,m/s;R为自由下落拱架上任意位置的颗粒的径向位置与料仓出口圆心间的距离,m;R0为出口半径,m。根据up的表达式,通过积分可得到颗粒的体积流率Qv,如式(4)所示。进而得到料仓出口处的颗粒平均速度,如式(5)所示。

图6 不同构型料仓出口处颗粒流的流动形态

图7 半球形自由下落拱架示意图

式中,Qv为体积流率,m3/s;为料仓出口处的颗粒平均速度,m/s;A为料仓出口流通面积,m2。

假设滑移速度us等于颗粒的卸料速度,即料仓出口处的颗粒平均速度。

将式(2)和式(6)代入式(1),可推导得到卸料流率预测公式,如式(7)所示。

另外,对于细颗粒,在卸料过程中,颗粒床层的堆积密度将不能再看作常数,而是一个变量[18]。YU等[22]考察了玻璃微珠颗粒的粒径与其堆积空隙率之间的定量关系,得到如式(9)的经验公式。

颗粒的堆积密度和真实密度的关系式如式(10)所示。

式中,ρp为颗粒的真实密度,玻璃微珠颗粒的真实密度为2500kg/m3。用颗粒的真实密度替换堆积密度,即将式(10)代入式(8)中,可得式(11),其中φ的展开式如式(9)所示。

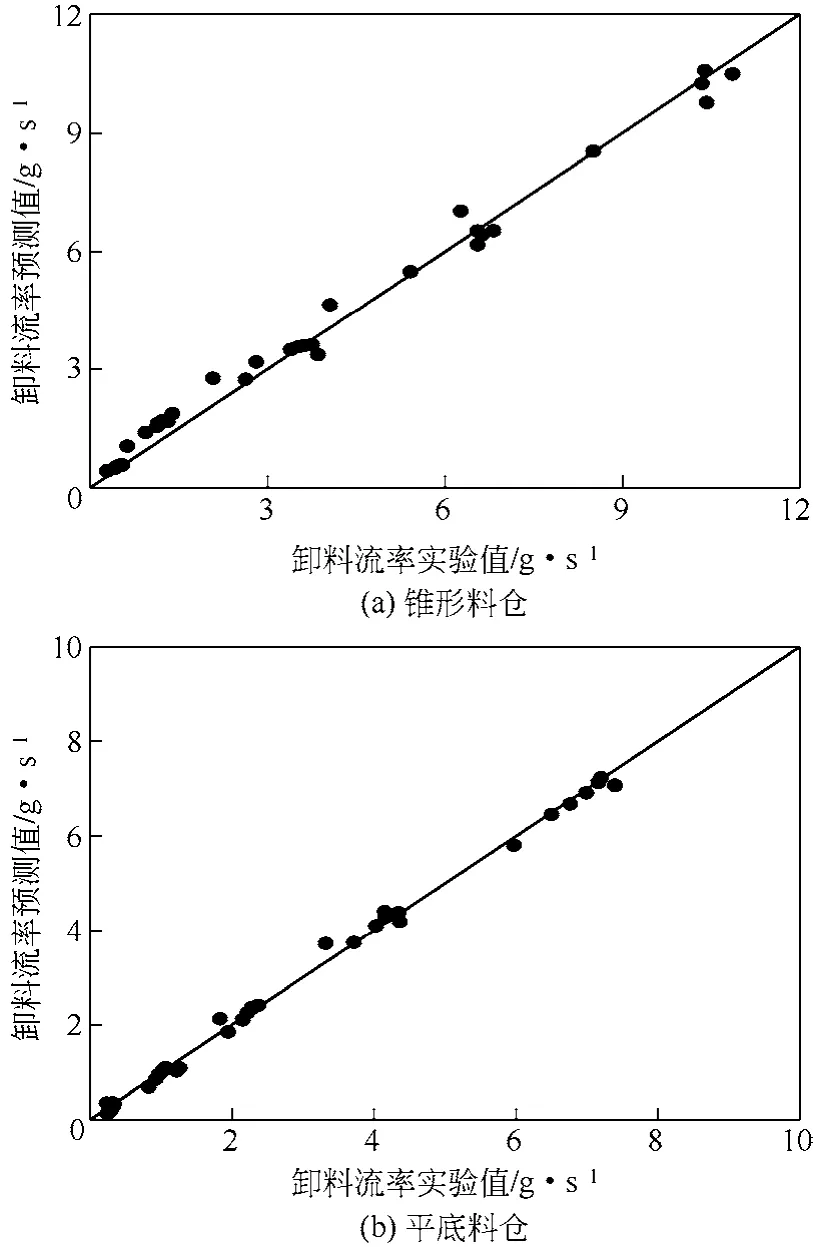

根据7组不同粒径的玻璃微珠在锥形及平底料仓中的卸料实验结果,通过非线性拟合,可以分别得到锥形料仓和平底料仓的拟合结果,如式(12)和式(13)所示,相关系数分别为0.988和0.982,平均相对误差分别为15.8%和8.7%。图8给出了预测值和实验测量值的对比图。可见,两者之间的吻合度很好,证明了模型的可靠性。以下模型分别适用于粒径范围为50~233μm的细颗粒在锥形料仓和平底料仓中的卸料流率预测。

3 结论

图8 卸料流率测量值与预测值的对比图

针对粒径范围在50~233μm的玻璃微珠,探讨其在锥形料仓和平底料仓中的卸料特性并对卸料流率进行了预测,得到以下结论。

(1)对于细颗粒的卸料过程,需要同时考虑逆向压力梯度和“空环效应”的影响。随着颗粒粒径的增大,逆向压力梯度的影响减弱,“空环效应”的影响增强,在两种因素的共同作用下,卸料流率随粒径先增大后基本保持恒定。

(2)随着颗粒粒径的增大,细颗粒在两种料仓下的卸料形态均由不稳定的间歇卸料过渡至稳定的连续卸料,卸料过渡态对应的粒径约为70μm。对于间歇卸料形态,通过间歇卸料的周期性分析发现,锥形料仓下的间歇卸料周期更长,因而其卸料流率要小于平底料仓;对于连续卸料形态,由于料仓锥角的影响,锥形料仓的卸料流率要大于平底料仓。

(3)在Crewdson方程的基础上,对逆向压力梯度项进行修正,分别建立了适用于锥形和平底料仓的细颗粒重力卸料流率的预测模型。结果表明,卸料流率预测值和实验值吻合很好。

符号说明

A——料仓出口流通面积,m2

C1—— 料仓结构相关的常数

D—— 料仓仓筒段内径,m

D0—— 料仓出口直径,m

d(0.1),d(0.5),d(0.9)—— 分别为累计粒度分布百分数达到10%、50%、90%时所对应的粒径,m;

dp—— 颗粒粒径, m

g—— 重力加速度,m/s

H—— 料仓仓筒段高度,m

Hc—— 锥段高度,m

K—— CARMAN-KOZENY常数

k—— 颗粒常数

p—— 料仓内的压力,Pa

Qv—— 颗粒的体积流率,m3/s

R—— 自由下落拱架上任意位置的颗粒的径向位置与料仓出口圆心间的距离,m

R0—— 料仓出口半径,m

r—— 颗粒流动时的径向半径,m

t—— 时间,s

up—— 颗粒在料仓出口截面处某一位置的速度,m/s

—— 料仓出口处的颗粒平均速度,m/s

us—— 气固滑移速度,m/s

W—— 颗粒卸料质量流率,kg/s

η—— 空气的动力黏度,Pa·s

ρb—— 颗粒床层的堆积密度,kg/m3

ρp—— 颗粒的真实密度,kg/m3

φ—— 颗粒床层的空隙率

下角标

p—— 颗粒

[1] 孙其诚,王光谦. 颗粒物质力学导论[M]. 北京:科学出版社,2009:1-3.SUN Qicheng,WANG Guangqian. Mechanics of granular materials[M]. Beijing:Science Press,2009:1-3.

[2] BEVERLOO W A,LENIGER H A,VELDE J. The flow of granular solids through orifices[J]. Chemistry Engineering Science,1961,15:260-269.

[3] BROWN R L,RICHARD J C. Kinematics of the flow of dry powders and bulk solids [J]. Rheologica Acta,1965,4(3):153-165.

[4] FAQIHA A M N,ALEXANDERB A W,MUZZIOA F J,et al. A method for predicting hopper fl ow characteristics of pharmaceutical powders [J]. Chemistry Engineering Science,2007,62:1536-1542.

[5] 赵伟,陆海峰,龚欣,等. CPFD在细颗粒料仓中的应用[J]. 化工学报,2015,66(2):512-521.ZHAO Wei,LU Haifeng,GONG Xin,et al. Application of CPFD in hopper discharge of fine granular material[J]. CIESC Journal,2015,66(2):512-521.

[6] MANKOC C,JANDA A,ARÉVALO R,et al. The flow rate of granular materials through an orifice[J]. Granular Matter,2007,9:407-414.

[7] HUANG W J,GONG X,GUO X L,et al. Discharge characteristics of cohesive fine coal from aerated hopper [J]. Powder Technology,2009,194:126-131.

[8] ANAND A,CURTIS J S,WASSGREN C R,et al. Predicting discharge dynamics from a rectangular hopper using the discrete element method(DEM)[J]. Chemistry Engineering Science,2008,63:5821-5830.

[9] WU J T,JIANG B B,CHEN J Z,et al. Multi-scale study of particle flow in silos[J]. Advanced Powder Technology,2009,20:62-73.

[10] LIU Y,LU H F,GUO X L,et al. An investigation of the effect of particle size on discharge behavior of pulverized coal[J]. Powder Technology,2015,284:47-56.

[11] TIERRIE J,BAAJ H,DARMEDRU P. Modeling the relationship between the shape and fl owing characteristics of processed sands [J].Construction and Building Materials,2016,104:235-246.

[12] LIU S D,ZHOU Z Y,ZOU R P,et al. Flow characteristics and discharge rate of ellipsoidal particles in a flat bottom hopper[J].Powder Technology,2014,253:70-79.

[14] CREWDSON B J,ORMOND A L,NEDDERMAN R M.Air-impeded discharge of fine particles from a hopper[J]. Powder Technology,1977,16:197-207.

[15] GUO Z G,CHEN X L,LIU H F,et al. Gravity discharge characteristics of biomass-coal blends in a hopper[J]. Fuel,2014,125:137-143.

[16] CAMPBELL C S. Granular material flows——an overview[J].Powder Technology,2006,162 (3):208-229.

[17] GELDART D. Types of gas fluidization [J]. Powder Technology,1973,7(5):285-292.

[18] NEDDERMAN R M,TUZUN U,SAVAGE S B,et al. The flow of granular materials——Ⅰ. Discharge rates from hoppers[J]. Chemical Engineering Science,1982,37(11):1597-1609.

[19] MORT P,MICHAELS J N,BEHRINGER R P,et al. Dense granular flow——a collaborative study[J]. Powder Technology,2015,284:571-584.

[20] HSIAU S S,HSU C C,SMID J. The discharge of fi ne silica sands in a silo[J]. Physics of Fluids,2010,22:043306.

[21] HILTON J E,CLLEARY P W. Granular flow during hopper discharge[J]. Physical Review E,2011,84:011307.

[22] YU A B,FENG C L,ZOU R P,et al. On the relationship between porosity and interparticle force[J]. Powder Technology,2003,130:70-76.

The gravity discharge characteristics of fine particles from conical and flat-bottomed hoppers

ZHONG Jia1,LÜ Hui1,CAO Guiping1,LIU Haifeng2

(1State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China;2Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,East China University of Science and Technology,Shanghai 200237,China)

An experiment study on the gravity discharge characteristics of fine particles from a hopper was performed. The effects of particle size and hopper geometry on the gravity discharge rate were investigated respectively. High speed camera was employed to capture the discharge pattern of particles from the hopper and the periodicity of discharge pattern was discussed. The results showed that with the increase of particle sizes,both the interstitial pressure gradient and empty annulus effect had significant influences on the discharge rate. Thus,the discharge rate increased with particle size at first and then kept stable. Besides,as particle size increased,a transition from unstable and intermittent discharge to stable and continuous discharge was found in the discharge patterns of fine particles from conical and flat-bottomed hoppers. For the case of intermittent discharge,the discharge rate in conical hopper was lower than that in flat-bottomed hopper,due to a longer intermittent discharge period. On the other hand,for the case of continuous discharge,the discharge rate in conical hopper was higher than that in flat-bottomed hopper,due to the conical angle. Finally,by modifying the interstitial pressure gradient,a new model was proposed to predict the discharge rate of fine particles from conical and flat-bottomed hoppers. The predicted values of discharge rate were in good agreement with the experimental values.

fine particle;gravity discharge;hopper geometry;interstitial pressure gradient;discharge pattern;discharge rate

TQ021.1

A

1000–6613(2017)11–3940–07

10.16085/j.issn.1000-6613.2017-0486

2017-03-22;修改稿日期2017-04-27。

中央高校基本科研业务费探索研究基金(222201514017)及国家自然科学基金青年科学基金(21706073)项目。

钟佳(1991—),女,硕士研究生,研究方向为流体力学。E-mail:zhongjialele@163.com。联系人曹贵平,教授,研究方向为聚合物、催化剂等。E-mail:gpcao@ecust.edu.cn。