充气卸荷开关泄漏机理分析

张连万,薛立鹏,马 飞,李文斌,余武江,张志广

(北京宇航系统工程研究所,北京 100076)

充气卸荷开关泄漏机理分析

张连万,薛立鹏,马 飞,李文斌,余武江,张志广

(北京宇航系统工程研究所,北京 100076)

某发射场进行火箭发动机气瓶充气时出现充气卸荷开关关闭后泄漏故障,分解卸荷开关后发现卸荷开关阀芯导向部位存在异常磨损,且阀芯非金属密封面周向密封压痕深度不均匀,结合故障形貌,采用有限元仿真计算压痕深度,对泄漏故障的根本原因进行深入剖析。分析结果表明:卸荷开关阀芯导向部位存在微小原始缺陷,多次动作后在阀芯与壳体导向部位产生粘着磨损,阀芯在壳体导向孔中回位发生偏斜,造成阀芯非金属密封面出现不均匀压痕,最终导致卸荷开关在测试时漏率超标。

卸荷开关;形貌分析;有限元分析;泄漏机理

0 引言

充气卸荷开关是运载火箭增压输送系统关键单机之一,在火箭发射准备阶段用于向发动机控制及吹除气瓶充放气。通过手动操作使卸荷开关打开或关闭,实现充气路的导通和关闭。在某次运载火箭发射场测试过程中,出现了卸荷开关泄漏现象,导致气瓶压力异常,影响了后续测试工作。因此阀门零部件损伤或缺陷对其性能影响的研究显得越来越重要。

对于阀门零部件损伤失效分析和有限元分析方面,研究人员提出了一些行之有效的方法。王伟等通过对弹性材料平头压痕试验的有限元数值模拟,比较了荷载-位移曲线和接触面分布应力的理论解和数值解[1]。孙渊等利用有限元法分析了不同材料在载荷作用下接触区域的弹塑性行为,研究结果表明载荷、材料屈服强度对压痕弹塑性行为影响大,而弹性模量、泊松比对其压痕弹塑性行为影响较小[2]。闫五柱等通过研究压头尺寸对稳态压痕速率的影响规律,提出了由试验确定稳态蠕变参数的一种新方法[3]。于善虎、沃恒洲等利用扫描电镜分析了针阀密封锥面磨损形貌及其磨损机制[4-5]。赵双龙、董东等针对阀门由于阀芯/阀座撞击变形导致阀芯卡死以及活门杆弯曲卡死现象,进行了失效机理分析[6-7]。目前,对压痕单独进行有限元仿真的研究较多,但将压痕分析(宏观形貌、微观形貌、金相分析、硬度检测)和有限元方法结合起来进行泄漏机理分析的研究较少,尤其对于阀门阀芯导向与非金属压痕影响关系相关研究更少。

1 卸荷开关工作原理

充气卸荷开关结构示意如图1所示,主要由壳体、顶杆、弹簧、阀芯及卸荷阀芯等组成。阀门工作原理:当需要为气瓶充气时,通过旋进顶杆,顶开卸荷阀芯,卸荷阀芯带动阀芯打开,实现充气功能,充气完毕后,旋出顶杆,卸荷阀芯在回位弹簧力作用下带动阀芯回位,实现密封;当需要为气瓶放气时,通过旋进顶杆,顶开卸荷阀芯,阀芯在不平衡面积气压力作用下打开,实现放气功能,放气完毕后,旋出顶杆,在回位弹簧的作用力下,阀芯、卸荷阀芯实现回位。此外,卸荷开关可实现自动补压功能,原理是:顶杆旋出状态下,当入口压力与出口压力压差大于弹簧力时,阀芯打开实现自动补压,此功能一般在射前使用。

2 卸荷开关泄漏现象

在某次运载火箭发射场测试过程中,充气卸荷开关关闭后,通过地面配气台开关将地面充气管路的压力放气至0 MPa表压,放气后关闭地面放气开关,此时发现地面管路压力异常上升,气瓶压力异常下降,初步判断充气卸荷开关泄漏。

将卸荷开关分解,发现阀芯非金属密封面整周存在环形压痕,整周压痕存在错位,其中弧长约15.5 mm区域(所夹圆心角约142°)压痕相对较深、较宽,整体呈扁月牙形,测得压痕中部最大宽度约0.73 mm,最大深度约114 μm,其他区域压痕深度、宽度均较均匀,测得深度约14 μm、宽度约0.36 mm,具体如图2所示,此外目视阀芯与壳体配合导向部位存在异常磨损;分解典试件(与故障产品同批的典试产品),观察发现典试件非金属压痕整周均匀,导向部位无异常磨损。

3 零组件损伤形貌分析

3.1 宏观形貌分析

1)对卸荷开关阀芯非金属密封面进一步放大观察,整周压痕呈明显的挤压形貌,未见明显的材料缺陷、嵌入表面的多余物及其他损伤痕迹;

2)阀芯导向面距密封端约4.4 mm处整周存在宽约0.8~1.4 mm的轴向多次往复磨损痕迹,其中大部分为磨损程度较轻,而在弧长约16.0 mm区域磨损程度较为严重,见图3所示;

3)与阀芯导向面配合的壳体导向面距内端头R0.5轴向约0.24 mm处周向弧长约16.2 mm区域呈多次往复磨损形貌,磨痕宽约1.0~1.3 mm,与阀芯导向面磨损痕迹具有对应关系,但磨损程度较阀芯导向面稍轻,磨损区域表面未见明显的异常多余物存在,如图3所示。

3.2 微观形貌分析

将卸荷开关阀芯置于扫描电镜下进行微观形貌观察,导向匹配面磨损区域呈层叠状,可见物质转移及堆积现象,未见断裂特征及外来多余物存在;能谱分析结果表明损伤区域与正常区域成分一致,含有Fe(主)、Cr(18.3%)、Ni(9.1%)、Mn(1.4%)、Si(1.4%)、Ti(0.3%)元素,主合金元素及含量与1Cr18Ni9Ti牌号相符,微观形貌见图4所示。

3.3 红外光谱分析及硬度测试

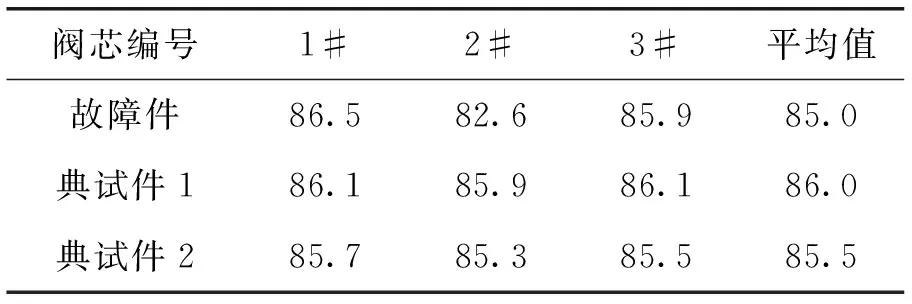

对故障件阀芯及典试件阀芯非金属密封面材料进行红外光谱分析,结果表明材料主成分一致均为聚酰亚胺;对故障件阀芯及典试件阀芯非金属密封面进行邵氏D硬度测试,结果见表1,阀芯密封面材料硬度未见明显差异。

表1 非金属(聚酰亚胺)邵氏D硬度测试结果

4 压痕有限元分析

为分析卸荷开关泄漏问题,利用Abaqus[8-10]

分析软件建立了阀芯偏斜状态压于阀座的有限元分析模型,有限元建模时对结构进行了简化,建立阀芯和阀座局部模型,阀芯和阀座均采用C3D8R单元。工作状态气体压力对阀芯的作用力约为2 261 N,计算工况为阀芯分别偏转0°和0.7°,阀芯在集中力作用下压贴在阀座,然后去掉集中力让阀芯密封塑料自动恢复,而阀座固定,并允许阀芯Y向位移自由。

有限元分析结果如表2所示,阀芯正常回位状态下,阀芯偏转0°时阀芯非金属压痕周向均匀,最大压痕深约为22.84 μm,阀芯偏转0.7°时(考虑导向间隙)阀芯非金属压痕周向不均匀,压紧的一边最大压痕深约108 μm,与故障件压痕114 μm接近。

5 泄漏机理分析

故障件壳体靠近入口方向、距R0.5倒角约0.24 mm处存在轴向宽度1.0~1.3 mm、周向宽度16.2 mm异常磨损,且阀芯相应位置也存在异常磨损情况(距非金属端面4.4 mm处,轴向宽度0.8~1.4 mm、周向宽度16.0 mm),磨损区域在行程范围内。根据失效分析,此异常磨损为多次磨损积累导致。

表2 非金属压痕深度计算结果

阀芯及壳体磨损位置情况如图5所示。

比对充气卸荷开关典试件情况,在导向副间,若没有原始缺陷或多余物等外部干扰,不会形成异常磨损。由于没有发现多余物,所以最大可能为存在原始缺陷。在导向区域存在微小原始缺陷,经阀芯与壳体多次相对运动后,磨损逐渐在轴向、周向累积扩展(由于弹簧压缩时会产生一定扭矩,从而导致在每次阀芯动作时可能会有一定转动,所以会产生周向磨损积累),动作次数较少时,磨损导致的阻滞力较小,没有造成阀芯偏斜,所以阀门密封良好。在后续测试期间,异常磨损积累导致了阀芯动作不灵活,使阀芯回位出现偏斜,在气瓶高压气体的压力作用下,原本由密封面整圈承担的密封压力,大部分集中在了约1/3圈,阀芯局部密封部位压力增大,从而导致压痕偏深。阀门再次动作时,由于已经形成了不均匀压痕,压痕较深处与阀座贴合不好或存在间隙,形成了不可恢复性泄漏通道。

6 结论

充气卸荷开关作为发动机控制及吹除系统重要单机之一,其性能直接影响着系统的工作可靠性。基于该充气卸荷开关泄漏案例,在故障分析过程中,利用扫描电镜和有限元仿真分析方法,分析了卸荷开关阀芯及壳体导向部位磨损形貌及其磨损机制,对卸荷开关泄漏机理进行了深入研究分析。分析结果表明,卸荷开关泄漏的故障机理为阀芯导向部位存在微小原始缺陷,多次动作后磨损加剧,异常磨损积累造成阀芯动作不灵活,使阀芯回位出现偏斜,从而导致阀芯非金属压痕深度不均匀,最终出现泄漏。这种问题定位及分析方法可用于其他阀门泄漏及损伤分析,具有方法参考价值。

[1] 王伟,CORN Stephane,IENNY Patrick. 弹性材料平头压痕试验的有限元模拟[J]. 三峡大学学报, 2009,31(5), 32-36.

[2] 孙渊,王庆明. 局部载荷下材料性能影响压痕弹塑性行为的研究[J]. 上海电机学院学报, 2008,11(2): 99-103.

[3] 闫五柱,岳珠峰. 平头压痕试验确定蠕变参数的一种新方法[J]. 强度与环境, 2009,36(1): 8-13.

[4] 于善虎,龚堤,叶鸣,等. 柴油机喷油器针阀密封锥面磨损试验研究[J]. 润滑与密封, 2016,41(2): 112-115.

[5] 沃恒洲,徐玉福,胡献国. 轴针式喷嘴内部空化与针阀密封面磨损特性[J]. 机械工程学报, 2011,47(23): 113-118.

[6] 赵双龙,胡攀. 气动换向阀阀芯/阀座撞击特性研究[J]. 火箭推进, 2013,39(4): 46-51

ZHAO Shuanglong, HU Pan. Research on impact characteristics of valve spool and valve seat in gas-driving selector valve [J]. Journal of rocket propulsion, 2013, 39(4): 46-51.

[7] 董冬,刘宏卫,张俊峰,等. AA9-683阀门活门杆失效分析[J]. 火箭推进, 2015,41(6): 100-104

DONG Dong, LIU Hongwei, ZHANG Junfeng, et al. Failure analysis on stem of valve AA9-683 [J]. Journal of rocket propulsion, 2015, 41(6): 100-104.

[8] 庄茁,由小川. 基于ABAQUS的有限元分析和应用[M]. 北京:清华大学出版社, 2009.

[9] 董冬,乔江晖,侯健,等. 基于仿真计算的推力架传动轴损伤分析[J]. 火箭推进, 2016,42(1): 95-100.

DONG Dong, QIAO Jianghui, HOU Jian, et al. Simulation calculation based fracture analysis of thrust frame drive shaft [J]. Journal of rocket propulsion, 2016,42(1): 95-100.

[10] 闫志旭,刘建红. 基于Abaqus的杆密封失效分析及优化设计[J]. 液压气动与密封, 2013(6): 67-69.

Analysis on leakage mechanism of unloading valve

ZHANG Lianwan,XUE Lipeng,MA Fei,LI Wenbin,YU Wujiang,ZHANG Zhiguang

(Beijing Institute of Astronautical System Engineering,Beijing 100076,China)

When inflating gas to a gas vessel of rocket engine at a launching site,a leakage phenomenon occurred after the unloading valve was closed.Abnormal wear of the spool′s guiding part and an uneven indentation on non-metallic sealing surface were found by integrating the macro observation and micro morphology after breaking the valve.The finite element method is used to establish the model of spool and valve seat.It has verified that the calculated indentation depth is close to the measured depth.The analysis results indicate that there exists some tiny original defects in the spool’s guiding part of unloading valve,and adhesive wear appears due to the repeated motion between the spool′s guiding part and the guiding hole,which caused the return deflection of the spool in the guide hole and uneven indentation in non-metallic sealing surface,eventually led to leakage of unloading valve during the test.

unloading valve; morphology analysis; FEA; leakage mechanism

V432-34

A

1672-9374(2017)05-0034-05

2017-03-26;

2017-05-23

张连万(1985—),男,工程师,研究领域为增压输送系统阀门设计

(编辑:马杰)